винта-подпятника 8 перемещением вибратора 3 в горизонтальной плоскости. Затем создают неравномерност вибрационного воздействия, осуществляя самозавинчивание винта-подпят082ника 8 до полной выборки зазора.Момент окончания выборки зазора определяют по прекращению вращения винта-подпятника 8 . Это позволяет сократить время и повы-, сить точность регулировки.2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ОСЕВОГО ЗАЗОРА В КЕРНОВЫХ ОПОРАХ ЭЛЕКТРОИЗМЕРИТЕЛЬНОГО ПРИБОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171966C2 |

| СПОСОБ УПРОЧНЕНИЯ ОПОРНОЙ ПОВЕРХНОСТИ КРАТЕРА ПОДПЯТНИКА | 1996 |

|

RU2117302C1 |

| Способ регулировки величины осевого зазора в керновой опоре стрелочного указателя электроизмерительных приборов | 1980 |

|

SU957004A1 |

| Способ регулировки осевого зазора в керновых опорах электроизмерительного прибора и устройство для его осуществления | 1989 |

|

SU1760366A1 |

| РАЗГРУЖЕННАЯ КЕРНОВАЯ ОПОРА ЭЛЕКТРОИЗМЕРИТЕЛЬНОГО ПРИБОРА | 1996 |

|

RU2160902C2 |

| Способ определения массогабаритных характеристик электроизмерительного прибора | 1987 |

|

SU1492292A1 |

| ОПОРА ПРИБОРА | 1990 |

|

RU2010237C1 |

| Способ регулировки керновой опоры акселерометра | 1982 |

|

SU1037185A1 |

| СПОСОБ ОБРАБОТКИ ФЕРРОМАГНИТНЫХ ВТУЛОК | 1995 |

|

RU2089370C1 |

| Щитовой амперметр переменного тока | 1985 |

|

SU1308902A1 |

Изобретение относится к измерительной технике и может быть использовано в приборостроении в процессе сборки электроизмерительных приборов. Цель изобретения - повьшение производительности способа. К цилиндрической поверхности магнитопровода 7 измерительного механизма прибора подносят до соприкосновения раздвоенную рабочую часть 4 вибратора 3. При этом точки 12 и 13 сопри косновения рабочей части 4 вибратора 3 с магнитопроводом 7 находятся на линии, образованной сечением цилиндрической поверхности магнитопровода 7 горизонтальной плоскостью, проходящей через точки Крепления i измерительного механизма в станине 1, и равноудалены от этих точек креп(Л ления. Увеличивают величину вибраций С до возникновения хаотичных движений

1

Изобретение относится к измерительной технике и может быть использовано в приборостроении в процессе сборки электроизмерительных приборов.

Цель изобретения - повышение производительности способа путем исключения такой трудоемкой операции как поиск резонансной частоты стрелочного указателя.

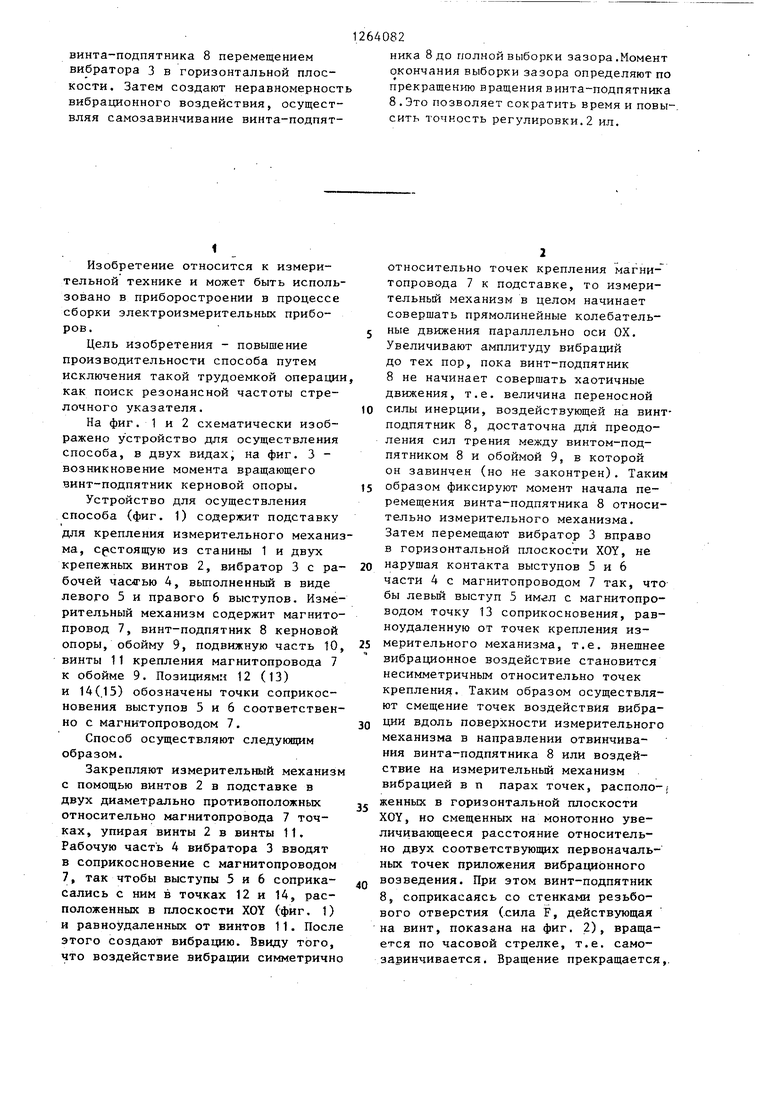

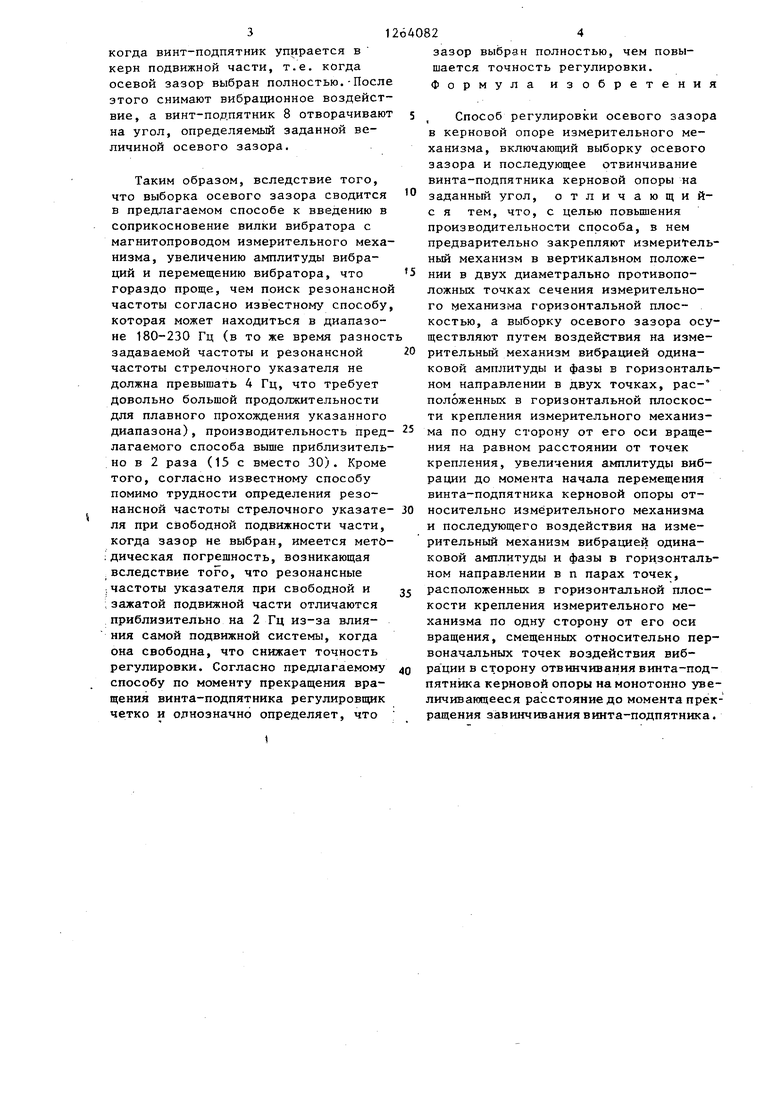

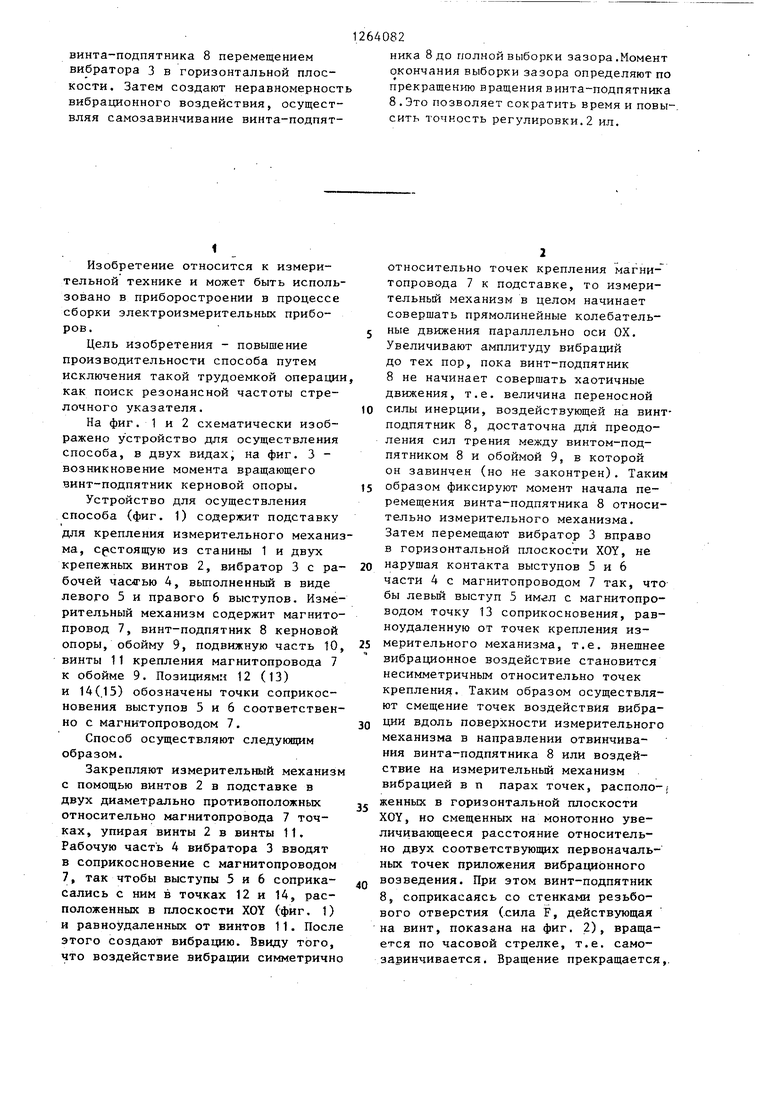

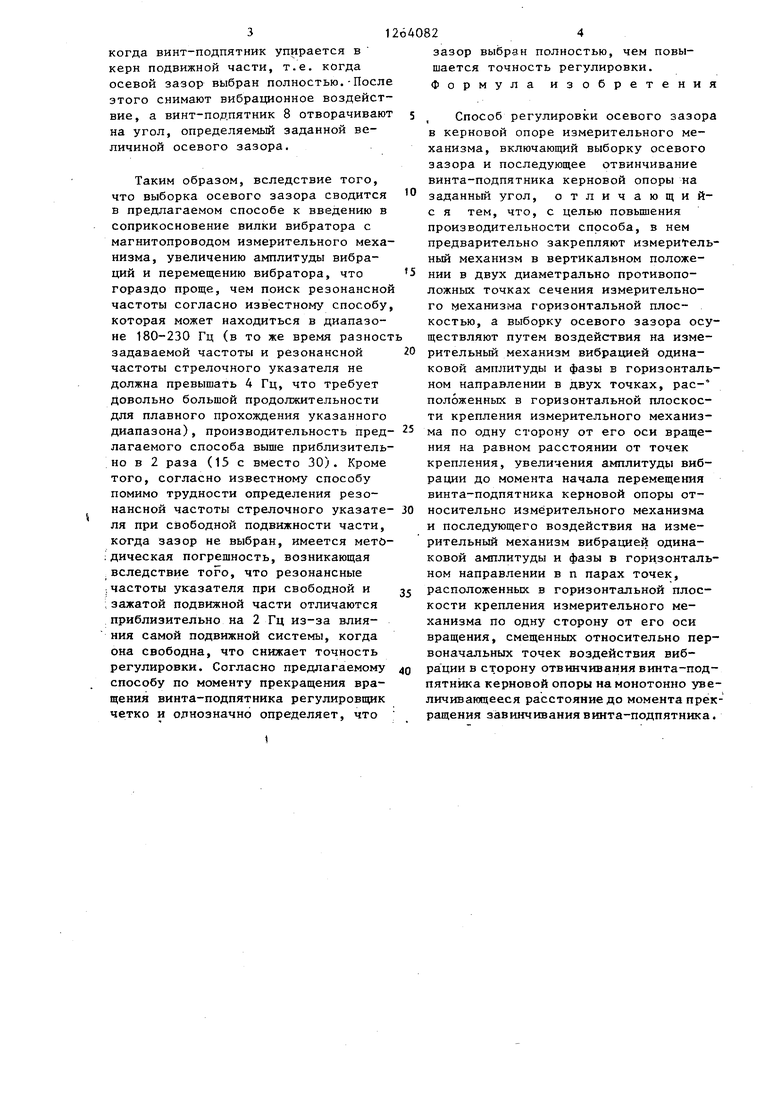

На фиг. 1 и 2 схематически изображено устройство для осуществления способа, в двух видах, на фиг, 3 возникновение момента вращающего винт-подпятник керновой опоры.

Устройство для осуществления способа (фиг. 1) содержит подставку для крепления измерительного механизма, состоящую из станины 1 и двух крепежных винтов 2, вибратор 3 с рабочей частью 4, вьшолненный в виде левого 5 и правого 6 выступов. Измерительный механизм содержит магнитопровод 7, винт-подпятник 8 керновой опоры, обойму 9, подвижную часть 10 винты 11 крепления магнитопровода 7 к обойме 9. Позициями 12 (13) и 14 (.15) обозначены точки соприкосновения выступов 5 и 6 соответственно с магнитопроводом 7.

Способ осуществляют следующим образом.

Закрепляют измерительный механизм с помощью винтов 2 в подставке в двух диаметрально противоположных относительно магнитопровода 7 точках, упирая винты 2 в винты 11. Рабочую часть 4 вибратора 3 вводят в соприкосновение с магнитопроводом 7, так чтобы выступы 5 и 6 соприкасались с ним в точках 12 и 14, расположенных в плоскости XOY (фиг. 1) и равноудаленных от винтов 11. После этого создают вибрацию. Ввиду того, что воздействие вибрации симметрично

относительно точек крепления магнитопровода 7 к подставке, то измерительный механизм в целом начинает совершать прямолинейные колебательные движения параллельно оси ОХ. Увеличивают амплитуду вибраций до тех пор, пока винт-подпятник 8 не начинает совершать хаотичные движения, т.е. величина переносной силы инерции, воздействующей на винтподпятник 8, достаточна для преодоления сил трения между винтом-подпятником 8 и обоймой 9, в которой он завинчен (но не законтрен). Таким образом фиксируют момент начала перемещения винта-подпятника 8 относительно измерительного механизма. Затем перемещают вибратор 3 вправо в горизонтальной плоскости XOY, не нарушая контакта выступов 5 и 6 части 4 с магнитопроводом 7 так, что бы левый выступ 5 с магнитопроводом точку 13 соприкосновения, равноудаленную от точек крепления измерительного механизма, т.е. внешнее вибрационное воздействие становится несимметричньм относительно точек крепления. Таким образом осуществляют смещение точек воздействия вибрации вдоль поверхности измерительного механизма в направлении отвинчивания винта-подпятника 8 или воздействие на измерительньш механизм вибрацией в п парах точек, расположенных в горизонтальной плоскости XOY, но смещенных на монотонно увеличивакнцееся расстояние относительно двух соответствующих первоначальных точек приложения вибрационного возведения. При этом винт-подпятник 8, соприкасаясь со стенками резьбового отверстия (.сила F, действующая на винт, показана на фиг. 2), вращается по часовой стрелке, т.е. самозавинчивается. Вращение прекращается когда винт-подпятник упирается в керн подвижной части, т.е. когда осевой зазор выбран полностью.-После этого снимают вибрационное воздействие, а винт-подпятник 8 отворачивают на угол, определяемый заданной величиной осевого зазора. Таким образом, вследствие того, что выборка осевого зазора сводится в предлагаемом способе к введению в соприкосновение вилки вибратора с магнитопроводом измерительного механизма, увеличению амплитуды вибраций и перемещению вибратора, что гораздо проще, чем поиск резонансной частоты согласно известному способу которая может находиться в диапазоне 180-230 Гц (в то же время разнос задаваемой частоты и резонансной частоты стрелочного указателя не должна превышать 4 Гц, что требует довольно большой продолжительности для плавного прохождения указанного диапазона), производительность пред лагаемого способа выше приблизительно в 2 раза (15 с вместо 30). Кроме того, согласно известному способу помимо трудности определения резонансной частоты стрелочного указателя при свободной подвижности части, когда зазор не выбран, имеется метй;дическая погрешность, возникающая вследствие того, что резонансные ,частоты указателя при свободной и :зажатой подвижной части отличаются приблизительно на 2 Гц из-за влияния самой подвижной системы, когда она свободна, что снижает точность регулировки. Согласно предлагаемому способу по моменту прекращения вращения винта-подпятника регулировщик четко и однозначно определяет, что зазор выбран полностью, чем повышается точность регулировки. Формула изобретения Способ регулировки осевого зазора в керновой опоре измерительного механизма, включающий выборку осевого зазора и последующее отвинчивание винта-подпятника керновой опоры на заданный угол, отличающийс я тем, что, с целью повьш1ения производительности способа, в нем предварительно закрепляют измерительный механизм в вертикальном положении в двух диаметрально противоположных точках сечения измерительного механизма горизонтальной плоскостью, а выборку осевого зазора осуществляют путем воздействия на измерительный механизм вибрацией одинаковой амплитуды и фазы в горизонтальном направлении в двух точках, рас-° положенных в горизонтальной плоскости крепления измерительного механизма по одну сторону от его оси вращения на равном расстоянии от точек крепления, увеличения амплитуды вибрации до момента начала перемещения винта-подпятника керновой опоры относительно измерительного механизма и последующего воздействия на измерительный механизм вибрацией одинаковой амплитуды и фазы в горизонтальном направлении в п парах точек, расположенных в горизонтальной плоскости крепления измерительного механизма по одну сторону от его оси вращения, смещенных относительно первоначальных точек воздействия вибрации в сторону отвинчивания винта-подпятника керновой опоры на монотонно увеличивающееся расстояние до момента прекращения завинчивания винта-подпятника.

| Технология производства электроизмерительных приборов./Под ред | |||

| И.М | |||

| Ткалина | |||

| Л.: Энергия, 19JO, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

| Способ регулировки величины осевого зазора в керновой опоре стрелочного указателя электроизмерительных приборов | 1980 |

|

SU957004A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-15—Публикация

1985-03-26—Подача