Изобретение относится к сварочному производству и касается выполнения ручи ой электродуговой сваркой плавящимся электродом многопроходных стыков стальных изделш при вер- тикальном расположении кромок и горизонтальном расположении оси сварного соединения.

Целью изобретения является повышение качества сварного соединения и расширение технологических возможностей.

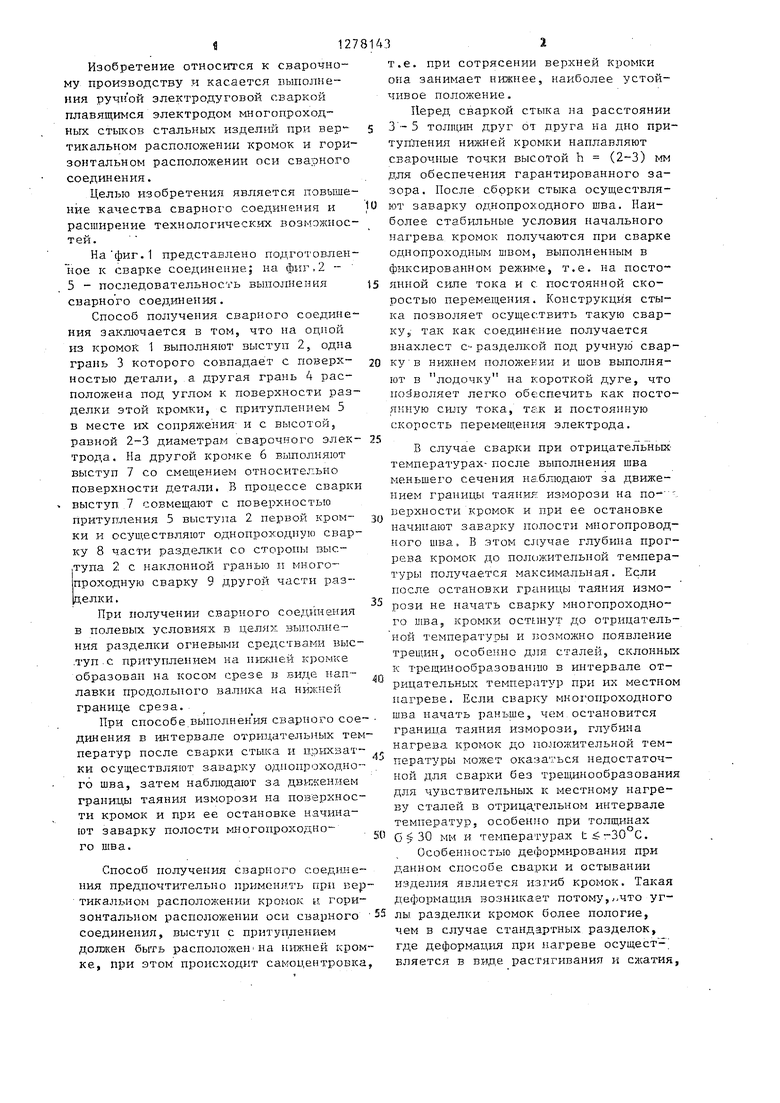

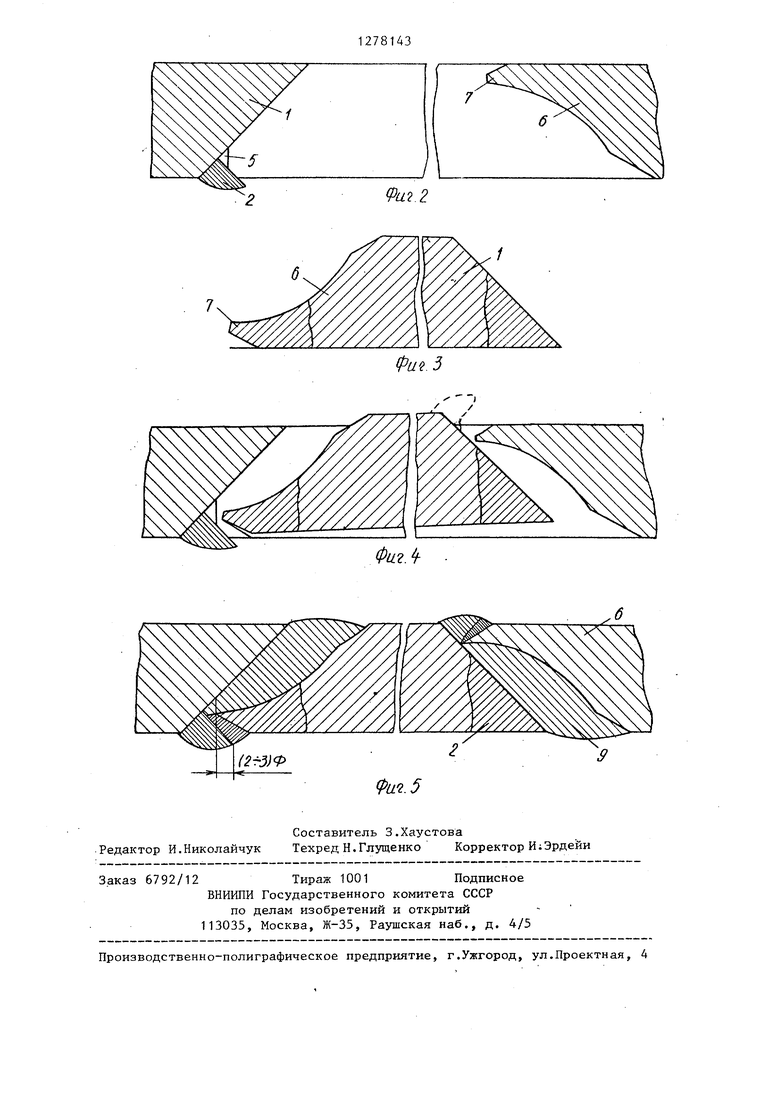

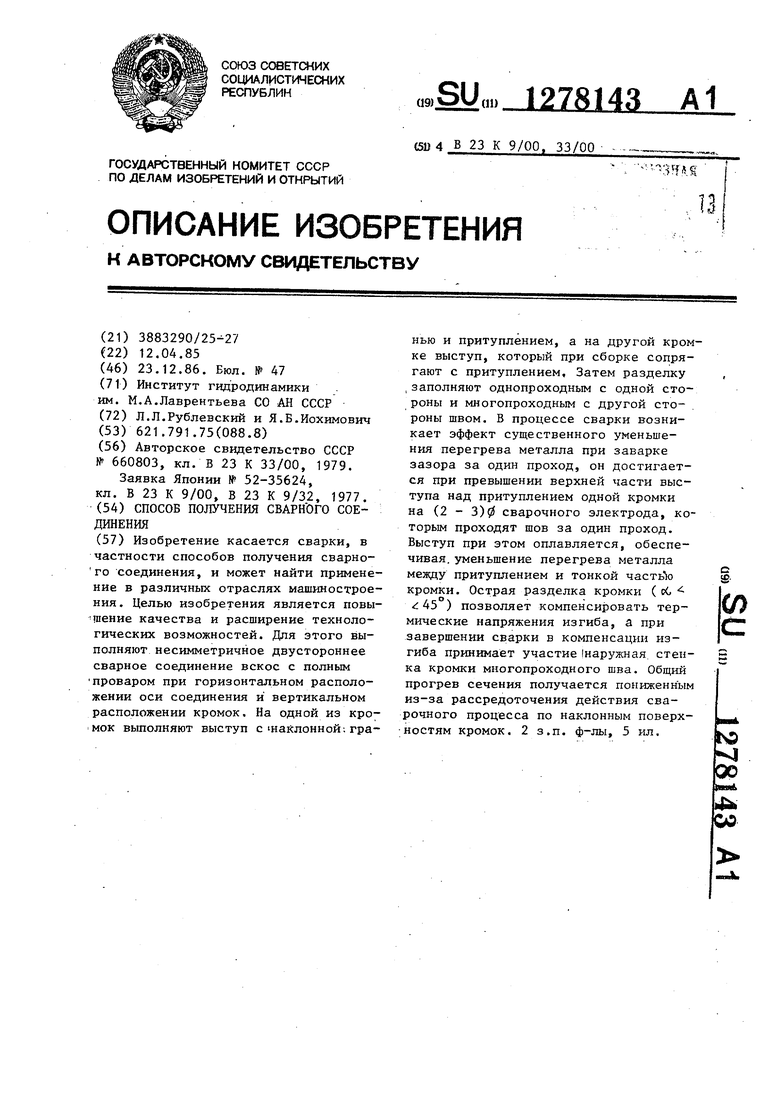

На фиг.1 представлено подготовлен- iioe к сварке соединение; на фиг.2 - 5 - последовательность выполнения сварного соединения.

Способ получения сварного соединения заключается в том, что на одной из кромок 1 выполняют выступ 2, одна грань 3 которого совпадает с поверх- ностью детали, а другая грань 4 расположена под углом к поверхности разделки этой кромки, с притуплением 5 в месте их сопряжения и с высотой, равной 2-3 диаметрам сварочного элек- трода. На другой кромке 6 выполняют выступ 7 со смещением относительно поверхности детали. В процессе сварки выступ 7 совмещают с поверхностью притупления 5 выступа 2 первой кром- ки и осуществляют однопроходную сварку 8 части разделки со стороны выс- |Тупа 2 с наклонной гранью и много- 1проходную сварку 9 другой части раз-- делки.

При получении сварного соед1П1ения в полевых условиях в целях выполнения разделки огневыми средствами выс .туп с притуплением на нияа1ей кромке образовал на косом срезе в БИ7л,е нап-

.

лавки продольпого валика на нижней границе среза.

При способе.выполнен ия сварного сое динения в интервале отрицательных теператур после сварки стыка и ипихзат ки осуществляют заварку однопроходно го шва, затем наблюдают за двгекением границы таяния изморози на поверхности кромок и при ее остановке начинают заварку полости многопроходного шва.

Способ получения сварного соедиле- ния предпочтительно примсн),ть при вертикальном расположении кромок к горизонтальном расположении оси сварного 55 соединения, выступ с притуплением должен быть расположен-на нижней кромке, при этом происходит самоцентровка,

т.е. при сотрясении верхней кромки она занимает нижнее, наиболее устойчивое положение.

Перед сваркой стыка на расстоянии 3- 5 Toxnutffl друг от друга на дно при- туп ления нижней кромки наплавляют сварочные точки высотой h (2-3) мм для обеспечения гарантированного зазора. После сборки стыка осуществляют заварку однопроходного шва. Наиболее стабильные условия начального нагрева кромок получаются при сварке однопроходным швом, выполненным в фиксированном режиме, т.е. на посто- ЯН11ОЙ сипе тока и с постоянной скоростью перемещения. Конструкция стыка позволяет осуществить такую сварку , так как соединение получается внахлест с- разделкой под ручную сварку в нижнем положении и шов выполняют в лодочку на короткой дуге, что позволяет легко обеспечить как постоянную силу тока, и постоянную скорость перемещения электрода.

В случае сварки при отрицательных температурах- после выполнен1м шва меньшего сечения наблюдают за движением границы таянш л изморози на по- - перхности кромок и ври ее остановке начинают заварку полости многопроводного шва. В этом случае глубина прогрева кромок до положительной температуры получается максимальная. Если после остановки границы таяния изморози не начать сварку многопроходного шва, кромки остынут до отрицатель- ной температуры и возможно появление трещин, особен.но для сталей, склонных к трещинообразованто в интервале отрицательных температур при их местном пагреве. Если сварку многопроходного шва начать 1)ан ьше, чем остановится граница таяния изморози, глубина нагрезза кромок до положительной температуры может оказаться недостаточной для сварки без трещинообразования для чувствительных к местному нагреву сталей в отриц9.тельном интервале температур, особенно при толщинах 0430 мн и температурах t -30 С.

Особенностью деформирования при данном способе сва рки и остывании изделия является изгиб кромок. Такая деформация возникает потому,/,что углы, разделки кромок более пологие, чем в случае стандартных разделок, где деформация при нагреве осущест- вляется в виде растягивания и сжатия.

так как сварка осуществляется встык и происходит укорочение кромок, в отличие от сварки каждого шва внахлест, где укорочение существенно меньше. При равных перемещениях де- формации при изгибе вызывают значительно меньще напряжения, чем при растяжении и сжатии. Остаточные дег формации получаются также меньшими, так как кромки насквозь до пласти- ческой деформации не прогреваются, а объем разогретого до пластической деформации металла расположен наклонно к нормальному сечению кромок и каждый новый объем расплавленного ме талла кристаллизуется большей частью на кромках, а не на ранее наплавленном металле.

Заварка наклонных полостей в полученном сварном соединении мало от- личается от наплавки ввиду компенсации усадок изгибом кромок, поэтому остаточные напряжения в стыке оказываются такими.же, как и при наплавке того, же объема металла на жесткое ос нование со свободным формированием остывающего металла. Кроме того, сплавляемый металл с круто располо- женньпс поверхностей сварочной полости стекает вниз, таким образом, ос- новной нагрев кромок происходит при кристаллизации смешанного расплава из материала кромок и электродного материала. Перегрев металла при этом существенно уменьшается.

Пример . Ремонт цилиндрической оболочки.

При взрывных экспериментах в оболочке из стального литья с толищной стенки Q 60 мм и размерами (2 3 м, Н 4 м, откололся кусок боковой стенки площадью S 1,5м. Отколовшийся кусок бьш вварен обратно по месту разлома.

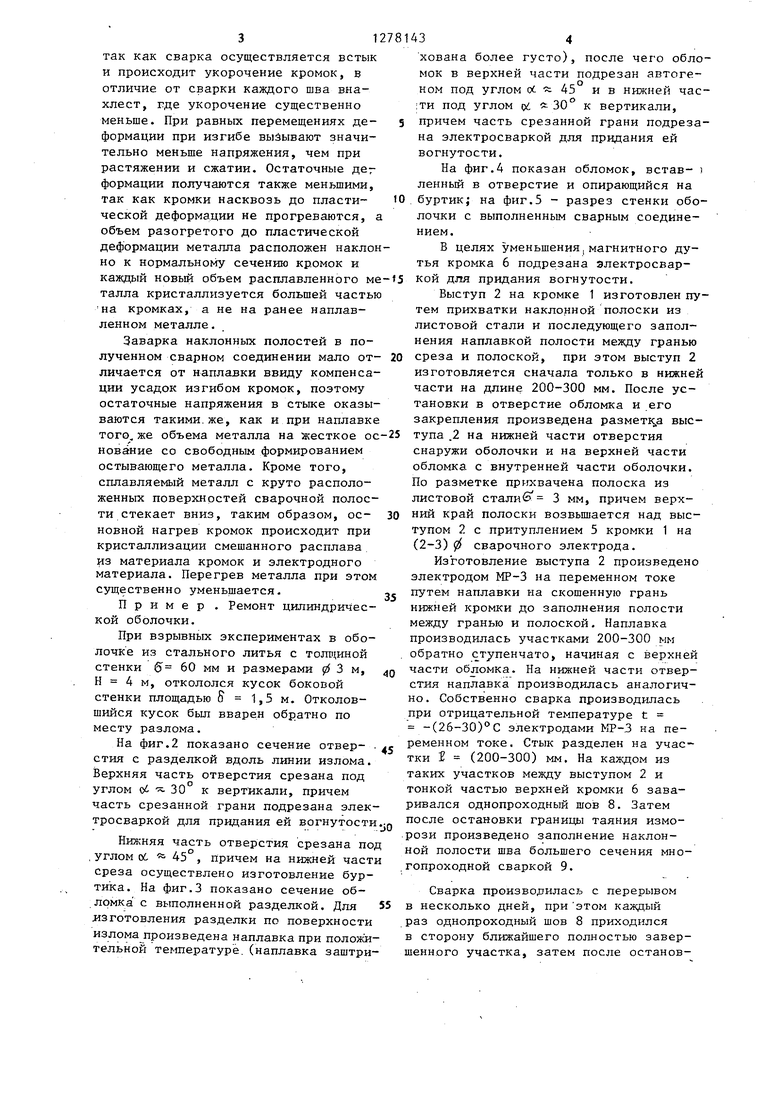

На фиг.2 показано сечение отвер- стия с разделкой вдоль линии излома. Верхняя часть отверстия срезана под углом 0 - 30 к вертикали, причем часть срезанной грани подрезана электросваркой для придания ей вогнутости

отверстия срезана под

часть

, причем на нижней части

Нижняя

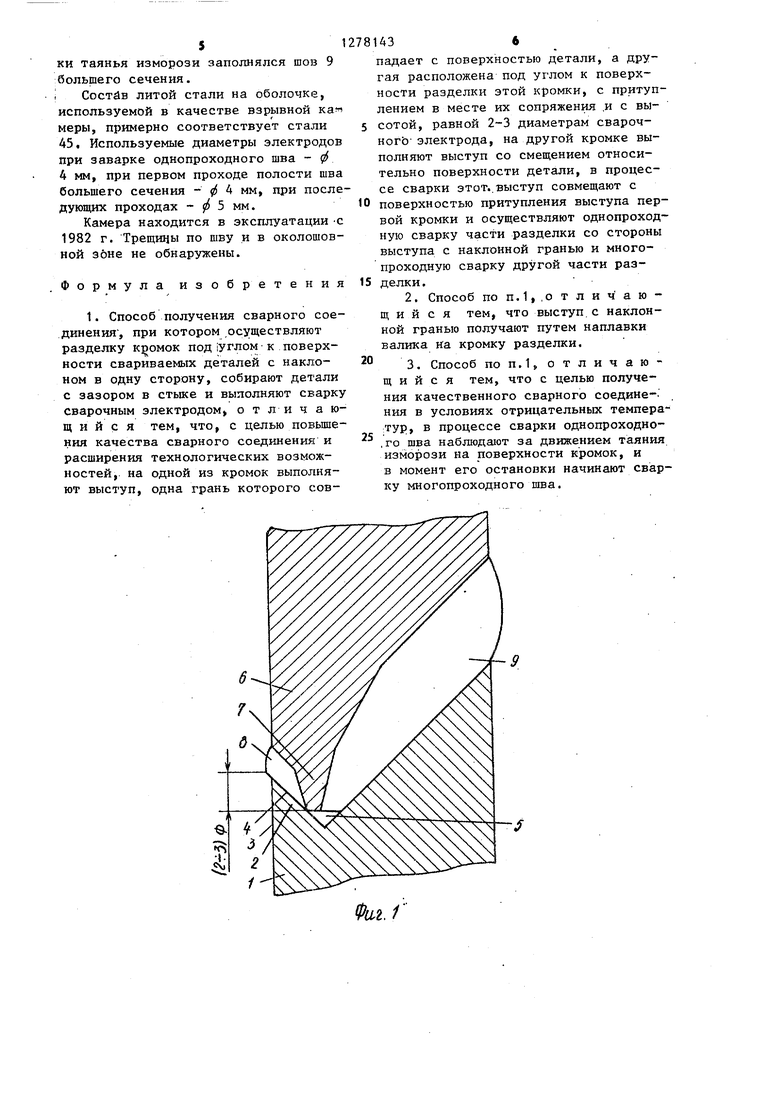

, углом об 45 среза осуществлено изготовление буртика. На фиг.З показано сечение об.ломка с выполненной разделкой. Для 55 изготовления разделки по поверхности излома произведена наплавка при положительной температуре.(наплавка заштрихована более густо), после чего обломок в верхней части подрезан автогеном под углом (X. 45 ив нижней час ;ти под углом pd 5: 30° К вертикали, причем часть срезанной грани подрезана электросваркой для придания ей вогнутости.

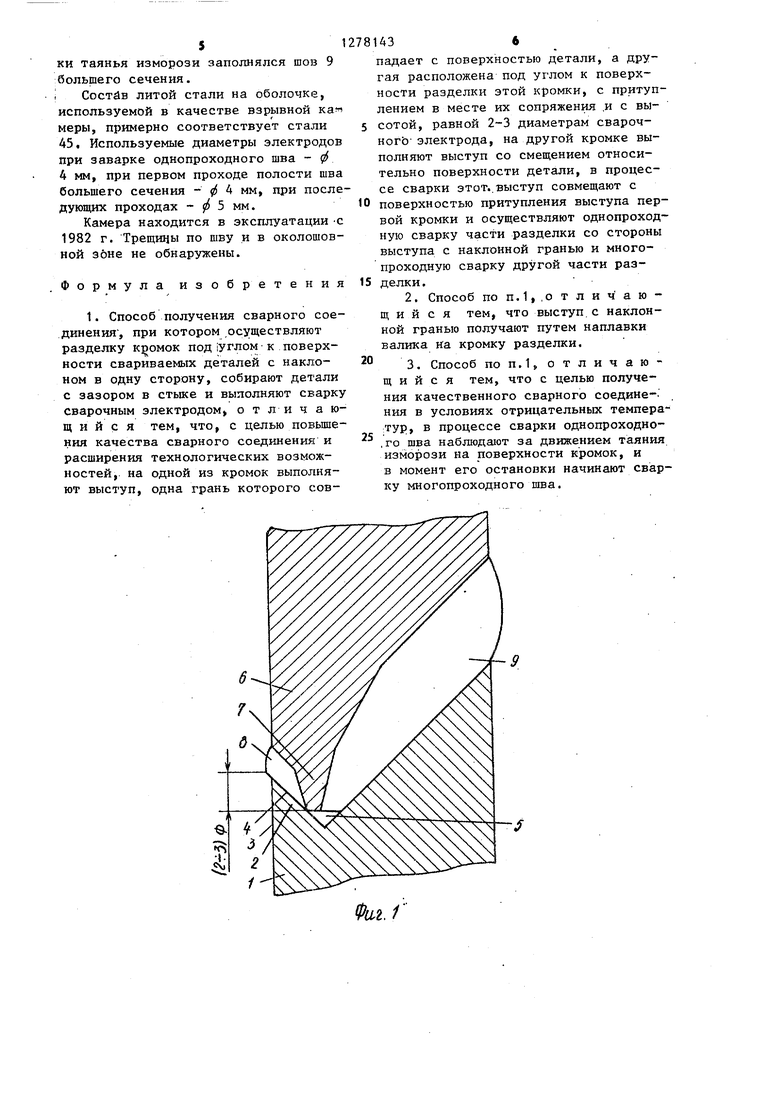

На фиг.4 показан обломок, встав- ленный в отверстие и опирающийся на буртик; на фиг.5 - разрез стенки оболочки с выполненным сварным соединением.

В целях уменьшения, магнитного дутья кромка 6 подрезана электросваркой для придания вогнутости.

Выступ 2 на кромке 1 изготовлен путем прихватки наклонной полоски из листовой стали и последующего заполнения наплавкой полости между гранью среза и полоской, при этом выступ 2 изготовляется сначала только в нижней части на длине 200-300 мм. После установки в отверстие обломка и его закрепления произведена размет1 а выступа .2 на нижней части отверстия снаружи оболочки и на верхней части обломка с внутренней части оболочки. По разметке прихвачена полоска из листовой сталив 3 мм, причем верхний край полоски возвьш ается над выступом 2 с притуплением 5 кромки 1 на (2-3) сварочного электрода.

Изготовление выступа 2 произведено электродом МР-3 на переменном токе путем наплавки на скошенную грань нижней кромки до заполнения полости между гранью и полоской. Наплавка производилась участками 200-300 мм обратно ступенчато, начиная с верхней части обломка. На нижней части отверстия наплавка производилась аналогично. Собственно сварка производилась при отрицательной температуре t -(26-30)°С электродами МР-3 на переменном токе. Стык разделен на участки J (200-300) мм. На каждом из таких участков между выступом 2 и тонкой частью верхней кромки 6 заваривался однопроходный шов 8. Затем после остановки границы таяния измо- .рози произведено заполнение наклонной полости щва большего сечения мно- .гопроходной сваркой 9.

Сварка производилась с перерывом в несколько дней, при этом каждый раз однопроходный шов 8 приходился в сторону ближайшего полностью завер- шенн.ого участка, затем после останов5

ки таянья изморози заполнялся шов 9 б ольше го сечен ия.

i Состйв литой стали на оболочке, используемой в качестве взрывной ка« меры, примерно соответствует стали 45, Используемые диаметры электродов при заварке однопроходного шва - ф 4 мм, при первом проходе полости шва большего сечения - ф k мм, при последующих проходах - 5 мм.

Камера находится в эксплуатации С 1982 г. Трещицы по шву и в околошовной зоне не обнаружены.

Формула изобретения

1. Способ получения сварного соединения, при котором осуществляют разделку кромок под углом к поверхности свариваемых деталей с наклоном в одну сторону, собирают детали с зазором в стыке и выполняют сварку сварочным электродом, отличающийся тем, что, с целью повьше- ния качества сварного соединения и расширения технологических возможностей, на одной из кромок выполняют выступ, одна грань которого сов781436

падает с поверхностью детали, а другая расположена под углом к поверхности разделки этой кромки, с притуплением в месте их сопряжения ,и с вы- 5 сотой, равной 2-3 диаметрам сварочного- электрода, на другой кромке выполняют выступ со смещением относительно поверхности детали, в процессе сварки этот., выступ совмещают с 0 поверхностью притупления выступа первой кромки и осуществляют однопроходную сварку части разделки со стороны выступа с наклонной гранью и многопроходную сварку другой части раз- 15 делки.

2.Способ по п.1,,о тлич аю- щ и и с я тем, что выступ с наклонной гранью получают путем наплавки валика Ка кромку разделки,

3.Способ ПОП.1, отличающийся тем, что с целью получения качественного сварного соедине-. ния в условиях отрицательных температур, в процессе сварки однопроходно,го шва наблюдают за движением таяния изморози на поверхности кромок, и в момент его остановки начинают сварку многопроходного шва.

20

25

Ы.1

Фи2.2

(ри.З

Фи.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварного соединения | 1983 |

|

SU1127727A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| Способ сварки плавлением (его варианты) | 1984 |

|

SU1265023A1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ многопроходной сварки | 1982 |

|

SU1016122A1 |

| Способ регулирования процесса дуговой сварки | 1983 |

|

SU1311886A1 |

Изобретение касается сварки, в частности способов получения сварно го соединения, и может найти применение в различных отраслях машиностроения . Целью изобретения является повычпение качества и расширение технологических возможностей. Для этого выполняют несимметричное двустороннее сварное соединение вскос с полньш проваром при горизонтальном расположении оси соединения и вертикальном расположении кромок. На одной из кромок выполняют выступ с Наклонной;гранью и притуплением, а на другой кромке выступ, который при сборке сопрягают с притуплением. Затем разделку .заполняют однопроходным с одной стороны и многопроходньп с другой сто- . роны швом, в процессе сварки возникает эффект существенного уменьшения перегрева металла при заварке зазора за один проход, он достигается при превышении верхней части выступа над притуплением одной кромки на (2 - 3)0 сварочного электрода, которым проходят шов за один проход. Выступ при этом оплавляется, обеспечивая, уменьшение перегрева металла между притуплением и тонкой частьЪ кромки. Острая разделка кромки ( fL :45°) позволяет компенсировать термические напряжения изгиба, а при завершении сварки в компенсации изгиба принимает участие(наружная стенка кромки многопроходного шва. Общий прогрев сечения получается пониженн ым из-за рассредоточения действия сварочного процесса по наклонным поверхностям кромок. 2 з.п. ф-лы, 5 ил. с ф. (Л с ю 00

fpa 2.

Составитель З.Хаустова Редактор И.Николайчук Техред Н.Глущенко Корректор И;Эрдейи

Заказ 6792/12Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ двусторонней сварки плавлением стыковых соединений | 1977 |

|

SU660803A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-23—Публикация

1985-04-12—Подача