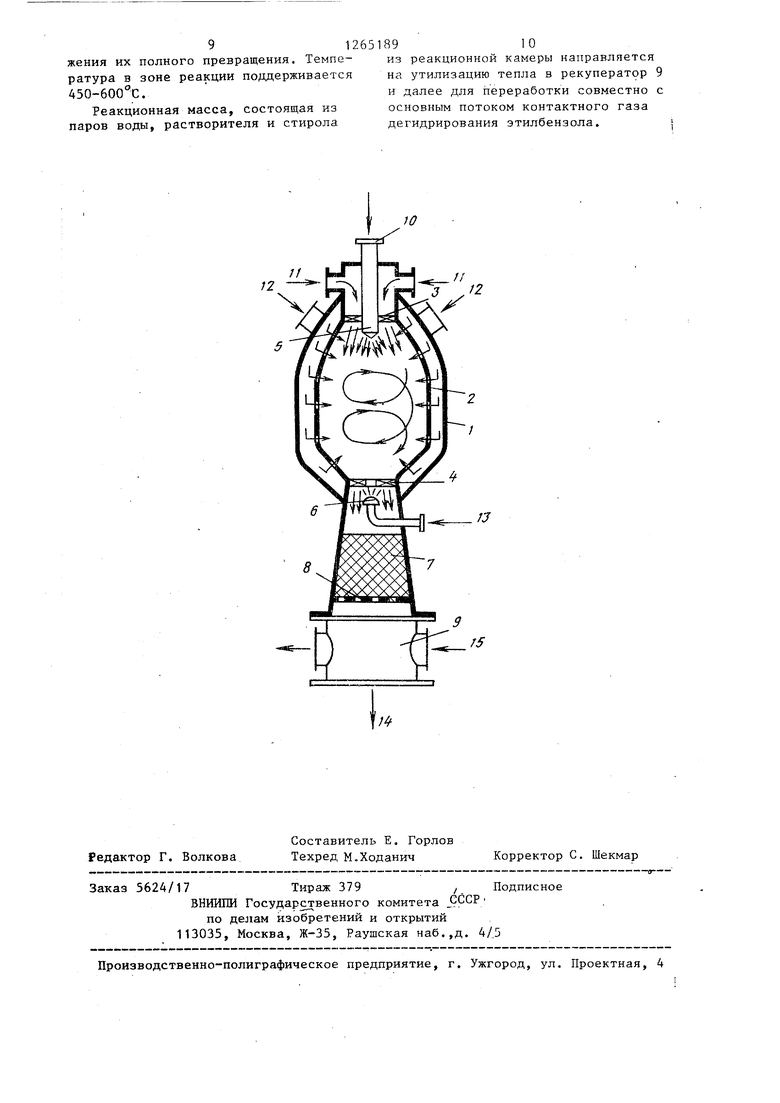

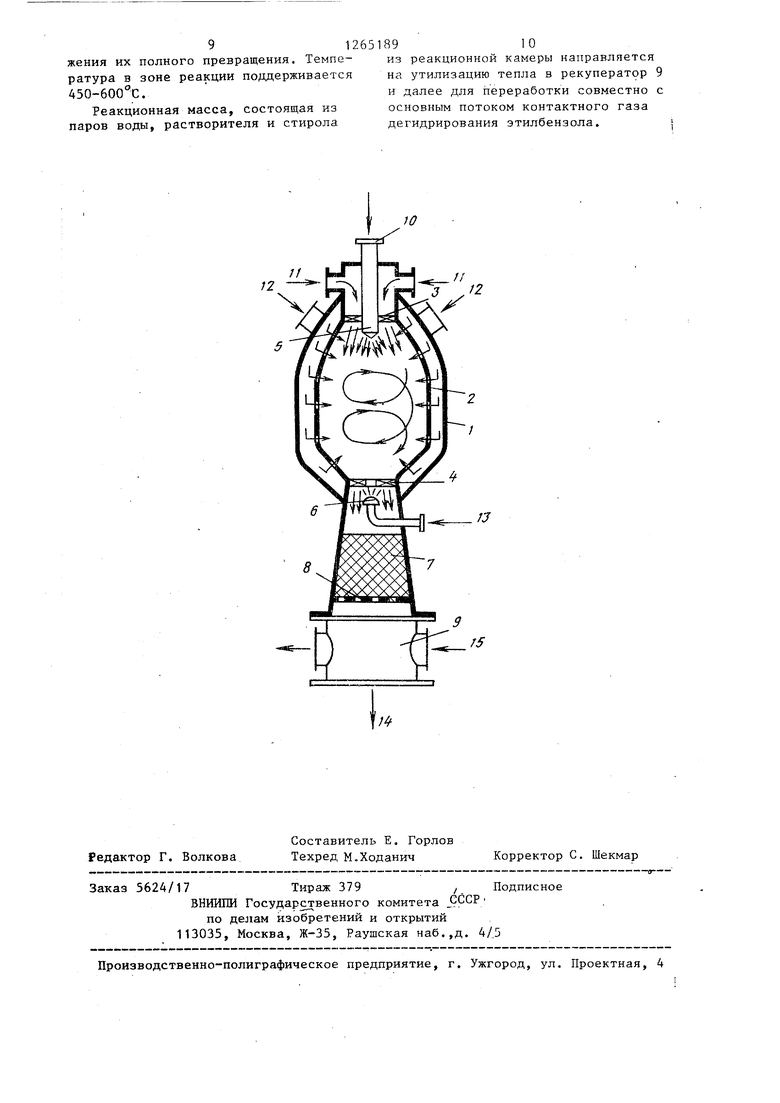

i Изобретение относится к получению стирола из полимерных отходов производства стирола и полистирола и может быть использовано в нефтехимической и химической промышленности. Целью изобретения является сокра щение энергетических затрат на процессе деполимеризации полимерных от ходов производства стирола и полист рола и устройство для его осуществления. Пример 1.В проточный реак тор, заполненный инертной насадкой, для улучшения массо- и теплообмена, вводят раствор полимерного отхода в толуоле с промышленной установки по лучения стирола мощностью 300 тыс.т в год. Состав исходных полимерных отходов, мас.%: Алкил- и алкенилбензолы2,4 Стирол16,6 Смола19,3 Полимеры61,7 Деполимеризацию 50%-ного раствор отходов осуществляют термически при и объемной скорости подачи , соотношении парогазового т лоносителя к растворх полимеров 1,5 Время контакта 0,83 ч, расход пара 4,0 кг на кг регенерированного стирола . Выход продуктов деполимеризации в пересчете на 100 г полимерного от хода, г: Алкил- и алкенилбензолы8,52 Стирол67,30 Смола23,78 Полимеры0,40 Выход стирола на.пропущенньй по мер составляет 82,7%, П р и м е р i 2, Термическую депо лимеризацию осуществляют при 550 С, остальные условия как в примере 1. Расход пара 3,94,кг на кг регенерированного стирола. Выход продуктов деполимеризации пересчете на 100 г полимерного отхо да, г: Алкил- и алкенилбензолы8,4 Стирол68,6 Смола23,0 Полимеры Отсутствие Выход стирола на пропущенный по мер составляет 84,28%, У2 Пример 3. Деполимеризацию аствора полимеров проводят на катаизаторе железоокисном К-24 при усовиях примера 2. При термокаталитиеской деполимеризации 100 г полимерого отхода получена реакционная Алкил- и алкенилбензолы1Стирол 68,3 Смола20,3 ПолимерыОтсутствие Выход стирола на пропущенный полиерный отход составляет 83,79%.расход пара составляет 3,96 кг на кг регенерированного стирола. Пример 4, Термическую деполимеризацию раствора отходов осуществляют при 550°С при условиях примера 2, Время контакта 0,75 ч. Из продуктов деполимеризации отгонкой отделены олигомеры и возвращены вновь на деполимеризацию. Выход углеводородов в пересчетена 100 г полимерного отхода производства стирола, г: Алкил- и алкенилбензолы8,5 Стирол73,0 Смола18,5 ПолимерыОтсутствие Выход стирола на пропущенный полимерный отход составляет 91,41%, расход пара составляет 3,7 кг на кг регенерированного стирола, Пример 5, Термическую деполимеризацию отхода стирольного производства (мощность 125 тыс, т в год) в. виде 30%-ного раствора в толуоле проводят при 550°С, объемной скоросrpj -I ij 1 соотношении парогазового теплоносителя и раствора полимеров 1:1. Время контакта 0,56 ч, СооОгав исходных полимерных от содов, мас,%: Алкил- и алкенилбензолы 0Стирол22,2 Смола22,1 Полимеры51,7 Выход продуктов деполимеризации в расчете на 100 г отходов: Алкил- и алкенил-° бензолы6,4 Стирол7 1 ,7 Смола21,9 ПолимерыОтсутствие Выход стирола на пропущенный полимер составляет 95,74%, расход пара 3 составляет 4,2 кг на кг регенерированного стирола. Пример 6. Твердые отходы полистир.ола завода пластмасс измель чают и растворяют в толуоле. Термическую деполимеризацию 15%-ного рас вора полимерных отходов проводят пр 55С С, объемной скорости 5 ч ,соот ношении парогазового теплоносителя раствору 1,5:1. Время контакта 0,09 Из продуктов деполимеризации выделе олигомеры и вновь подвергнуты депол меризации . Выход углеводородов при двухступенчатой деполимеризации в р расчете на 100 г полимера, г: Стирол96,7 Олигомеры3,3 Расход пара составляет 9,33 кг н кг стирола. Пример 7. Термическую депо меризацию 50%-ного раствора полимер в толуоле осуществляют при , объемной скорости подачи 1,0 ,со отношении парогазового теплоносител к раствору полимеров 3:1. Время кон такта .составляет 0,262 ч. Состав исходных полимерных отходов с промьшшенной установки получе ния стирола Шевченковского завода пластмасс, мас.%: Алкил- и алкенил- , бензолы у 1,81 Стирол15,12 ,97 Полимеры62,10 Состав продуктов деполимеризации на 100 кг полимерного отхода: Алкил- и алкенилбензолы 7,90 Стирол%6,50 Смола25,60 ПолимерыОтсутствие Выход стирола на пропущенный полимер 82,73%, а расход пара 8,12 кг Пример 8. Термическую депо лимеризацию 50%-ного раствора полим ров осуществляют при , объемной скорости подачи 10 ч, соотно шении парогазового теплоносителя к раствору полимеров 1:1. Время конта та 0,05 ч. Состав исходных полимерных отходов Воронежского завода СК, мас,%: Алкил- и алкенилбензолы5,2 Стирол31,60 Смола32,20 Полимеры 31,00 894 Состав продуктов деполимеризации на 100 г полимерного отхода: Алкил- и алкёнилбензолы7,10 Стирол58,60 Смола34,30 Полимер); Отсутствие Выход стирола на пропущенный полимер составляет 87,1%, а расход пара 3,08 кг. Высокотемпературные продукты сгорания внутрициклового водорода смещиваются с насыщенным паром низких параметров (120-180С), который генерируется в котлах-утилизаторах установки дегидрирования алкилбензола. Таким образом, при смещении повьщгается температура пара до требуемого уровня (650°С) за счет тепла продуктов сгорания и рационально утилизируется тепло реакции окисления водорода. Парогазовый теплоноситель-разбавитель используется далее в эндотермическом процессе мономеризации полимеров. Параметры насьпценного пара ограничены существующей технологией основного процесса дегидрирования алкилбензола. Достижение максимальной температуры парогазового теплоносителя 650 С при смещении продуктов сгорания водородсодержащего газа и вторичного водяного пара подтверждается приведенными расчетами на основе теплового баланса проце.рса. При сжигании 1 моль водородсодержащего газа (ВСГ) в стехиометрическом соотношении с кислородом по реакциямHj + Ог Н,0; СН + 20j 2HjO + CO., образуется 0,94 моль 0,02 моль О и 0,8 моль COj приходит с ВСГ, т.е. всего продуктов сгорания образуется 1,04 моль. Низщая рабочая теплота сгорання ВСГ Qj 56 918 кал/моль. Из уравнения теплового баланса в зоне смещения продуктов сгорания с насыщенньо4 водяным паром можно опреелить количество получаемого парогазового теплоносителя с температурой 650С. Для насыщенного пара с темпеатуройр1706SO О +1 .М М 650 С +М -I „, НHjO . п.српс 12 «20 650 где I, „, I.. - энтальпия насыщенного и И перегретого пара, кал/моль; М - количество вводимого (перегреваемого) водяного пара и продуктов сгорания ВСГ, моль; ,- теплоемкость продуктов сгорания J кал/моль град Количество вводимого вторичного пара, который перегревается при смешенииМ - Й М, ЯРП - 1П ft мппт М . тё56 Ttao- ° H,0 или m 192 кг пара на 1 моль ВСГ. Аналогично для насыщенного пара с температурой 180°С 11,4 моль или m 205 кг пара на 1 моль ВСГ. Внутрицикловый водород,образуемый в процессе по реакции дегидрирования алкилбензола, состоит в основном из водорода, об.%: Н 90; COj 8,0; углеродороды 2,0. В реакции горения водорода используют традиционньй окислитель - воздух, кислород или обогащен ный кислородом воздух. - Величина объемной скорости раство ра КОРС 10 является предельной, поскольку при дальнейшем росте умень шается конверсия полимеров в мономер что вызвано уменьшением времени контакта в зоне мономеризации. Предельное значение температуры ..процесса деполимеризации 600°С объяс няется термической устойчивостью сти рола. Дальнейшее повышение температу ры приводит к образованию побочных продуктов (бензол и др.) и совтветст денно к снижению выхода целевого мон мера. Нижнее значение температуры 450 С определяют, исходя из степени превращения полимера, Соотношение раствора полимера и теплоносителя 1:3 является предельным, так как дальнейшее его увеличение не приводит к росту стирола и экономически не целесообразно. Твердые отходы полистирола образу ются в процессе полимеризации стирол и при переработке полистирола в изде ЛИЯ представляют собой некондиционный полистирол в виде пусковых партий; полистирол, извлекаемый из аппа ратов при их чистке; некондиционные 96 изделия из полистирола; облой, обрез-, ки и т.п. Подобным образом могут перерабатываться также отходы в виде изделий, отслуживших свой срок в производстве (трубы, профиль, листы и ДР.). Выбор различных концентраций полимерных отходов в толуоле мотивирован значением вязкости растворов, обуславливающей легкость перемещения в трубопроводах системы мономеризации и распыливания в форсунках. Состав продуктов сгорания внутрициклового водорода и кислорода,об.%: водяной пар 95; углекислый газ 5; в воздухе, об,%: водяной пар 41; азот 56; COj 3. Таким образом, в предложенном способе утилизируется как внутрицикловой водород, так и отходящий пар после котлов-утилизаторов. На чертеже представлено устройство, разрез, Устройство состоит из корпуса 1 коаксиально размещенной в нем перфорированной пламенной трубы 2, завихрителей 3 и 4, горелки 5, форунки 6, реакционной камеры 7 с решеткой 8 и рекуператора 9. Устройство имеет патрубок 10 для подачи внутрициклрвого водорода, патрубок 11 - для подачи кислорода или воздуха, патрубок 12 для подачи утилизационного водяного пара, патрубок 13 - для подачи раствора полимерных отходов в толуоле, патрубок 14 для выхода продуктов и патрубок 15 для подачи воды или пара в рекуператор. Завихритель 3 представляет собой кольцевую решетку, набранную из прямых или профилированных лопаток, при прохождении через которую поток кислорода или воздуха закручивается. В результате закрутки повышается степень турбулентности потока, что способствует интенсивному перемешиванию водородсодержащего газа и кислорода (или воздуха) и созданию условий для устойчивого процесса горения. Завихритель 4 имеет аналогичное устройство, которое повьш1ает степень турбулентности потока парогазовогЬ теплоносителя в зоне смешения с распьшенным в форсунке 6 раствором полимерных отходов и создает условия для g g Horoтепло- и массообмена. Горелка 5 для сжигания водородсодержащего газа представляет собой трубу с заглушенным торцом. На конце трубы по образующей поверхности имеются отверстия для истечения вод родсодержащего газа по скоростью,пр цотвращаюшей проскок пламени внутрь трубы (си 25 м/с). Расход ВСГ и кис лорода и их соотношение поддерживается с помощью стандартных регуляторов расхода газов, исходя из заданно го избытка. Завихритель 3 вмонтирован в зазор между горелкой 5 и торцом трубы 2. Крепится завихритель с помощью шпилек, расположенных на буртике, приваренном к стенке камеры ввода кислорода. Специального уплотнения зазора междузавихрителем и трубой газогорелочного устройства не требуется, оно достигается путем простого примыкания сопряженных поверхностей, Корпус 1 включает цилиндрическую обечайку с эллиптическими крышками. В верхнюю крьппку вмонтирована камера ввода кислорода (или воздуха) и жест ко соединена сваркой. К нижней эллип тической крьш1ке с помощью сварки при соединена реакционная камера 7 в фор ме усеченного конуса. Внутри корпуса 1 располагается пламенная труба 9, которая повторяет форму корпуса и крепится сваркой вверху к торцу камеры ввода окислителя, а внизу - к торцу реакционной камеры 7. Проходной канал между корпусом 1 и пламенной трубой 2 для водяного пара рассчитывается, исходя из допус тимой скорости tO 5-10 м/с. Пламенная труба 2 имеет перфорацию в виде круглых отверстий диаметром 5-20 мм, диаметр отверстий и площадь перфорации выбирается, исходя из ско рости струй водяного пара в отверстиях м/с. На входе в пламенную трубу 2 окислителя (кислород, воздух) и выходе парогазового теплоносителя установлены завихрители 3 и 4. К верхней эллиптической крьшгке корпуса приварены два патрубка для подачи утилизационного водяного пара.50

Вверху реакционной камеры 7 установлена центробежная механическая форсунка для распыла раствора полимерных отходов. Внизу реакционной камеры закреплена опорная решетка 8, на 55 и

которой размещена насадка в форме ;колец Рашига или фарфоровых шаров в случае термической мономеризации или

денное с потоком парогазового теплоносителя, расходуется в реакционной камере на компенсацию эндотермичес-ких эффектов испарения растворителя

реакционной камеры рассчитывается, исходя из требуемого времени пребывания раствора полимеров для дестирасполагается катализатор при термокаталитическом осуществлении процес- . са, В нижней части реакционной каме-ры приварен фланец для соединения с рекуператором 9 тепла, к камере ввода кислорода - два патрубка для присоединения к трубопроводу. Устройство работает следующим образом. В патрубок 10 горелки подают внутрицикловой водородсодержащий газ, который через отверстия попадает на смешение с кислородом (или воздухом). Окислитель через патрубок 11 направляетйя на смешение с водородсодержащим газом через завихритель 3. Смесь ВСГ и кислорода сгорает в пламенной трубе 2, образуя 1Ьакел. Вторичный (утилизационный) водяной пар через патрубки 12 подают в канал „ежду корпусом и пламенной трубой и далее через отверстия перфорированной поверхности подают в полость пламен„дй трубы и смешивают с потоком высокотемпературных продуктов сгорания вСГ. Водяной пар охлаждает поверхность пламенной трубы, предохраняя ее от разрушения от термического воздействия продуктов сгорания. Расход водяного пара поддерживается, исходя из достижения требуемой температуры .парогазового..теплоносителя (650 С). Далее поток парогазового теплоноителя после турбулизации в завихителе 4 поступает в реакционную каеру 7 и смешивается с распыленным в орсунке 6 раствором полимерных отодов. В реакционной камере осуществяется процесс термической деструкции олимерных отходов (мономеризация),в езультате которого образуется стирол. роцесс мономеризации протекает через ледующие последовательные стадии: еплообмен между каплями раствора олимера и парогазовым теплоносителем, диабатическое испарение и перегрев астворителя, собственно реакция терической деструкции полимера, массе- . бмен между продуктами реакции и потоком теплоносителя. Тепло, подве- химической реакции деструкции.Объем

жения их полного превращения. Температура в зоне реакции поддерживается АЗО-бОО С.

Реакционная масса, состоящая из паров воды, растворителя и стирола

из реакционной камеры направляется на утилизацию тепла в рекуператор 9 и далее для переработки совместно с основным потоком контактного газа дегидрирования этилбензола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки отходов карбоцепных термопластов | 2018 |

|

RU2701935C1 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ОТХОДОВ, СОДЕРЖАЩИХ ПОЛИВИНИЛХЛОРИД | 2010 |

|

RU2556934C2 |

| Способ получения стирола | 1982 |

|

SU1035017A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТХОДОВ ОРГАНИЧЕСКИХ ПОЛИМЕРОВ ПРОИЗВОЛЬНОГО СОСТАВА | 2022 |

|

RU2814012C2 |

| Способ получения стирола и -метилстирола | 1979 |

|

SU771079A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

| Способ получения стирола и/или @ -метилстирола | 1979 |

|

SU937441A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2417238C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИРОГЕННОГО ДИОКСИДА КРЕМНИЯ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНОЙ СМЕСИ | 2019 |

|

RU2709497C1 |

1. Способ мономеризации полимерных отходов производства стирола или полистирола путем деполимеризации раствора полимерных отходов при повышенной температуре обработкой высокотемпературным газообразным теплоносителем, отличающийся тем, что, с целью сокращения энергетических затрат, в качестве теплоносителя используют смесь продукта сгорания внутрициклового водорода, полученного при дегидрировании этилбензола с водякым паром, имеющим температуру 120180 с и процесс проводят при температуре 450-600°С, объемной скорости подачи раствора полимерных отходов 0,510 массовом соотнощении теплоносителя и раствора полимерных отходов, равном 1-3:1. 2.Устройство для мономеризации. полимерных отходов производства стирола S или полистирола, содержащее корпус, (Л коаксиально размещенную перфорированную пламенную трубу, горелку, патрубки для ввода сырья, окислителя и пара и вывода продуктов сгорания, отличающееся тем, что по торцам пламенной трубы размещены завихрители, выполненные в виде кольцевых О решеток, верхняя из которых сопряжеСП на с горелкой, а под нижней размещена форсунка для распыления полимерных 00 отходов и реакционная камера с насадсо кой в виде колец Рашига или катализатора на решетке. 3. Устройство по п.2, о т ли чающееся тем, что реакционная камера на выходе продуктов соединена с рекуператором тепла.

W

75

| Алиев Д.А | |||

| Исследование процесса термической деполимеризации стирол ьной смолы | |||

| - Нефтепереработка и нефтехимия, 1963, № 7, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ получения стирола и -метилстирола | 1979 |

|

SU771079A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения стирола | 1982 |

|

SU1035017A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Газотурбинные установки | |||

| Конструкция и расчет | |||

| Справочное пособие под ред | |||

| Арсеньева Л.В | |||

| и Тырышкина В.Г.Л.: Кашиностроение, 1978, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1986-10-23—Публикация

1984-08-15—Подача