1

Изобретение относится к способам получения стирола и/или oL-метилстирола с использованием полимерсодержащих отходов основного производства.

При получении стирола и oL-метилстирола протекают нежелательные реакции полимеризации и сополимеризации, приводящие к потерям целевого продукта. Так называемые стирольная и стирольно-о1-метилстирольная смолы содержат мас.% полимерного отхода. Таким образом, при получении мономеров значительны потери мономеров в виде полимерных и сополимерных отходов производства.

Известен способ получения стирола и/или dL-метилстирола термической деполимеризацией полимерсодержащих продуктов-отходов производства стирола и dL-метилстирола в присутствии растворителя, роль которого выполняет бензол-толуольная фракция процесса получения стирола и cL-метилстирола, и разбавителя - перегретого водяного пара, при массовом соотношении исходное сырье: водяной пар, равном 1:1-3. Предпочтительно деполимеризацию проводить при массовом . соотношении исходное сырье: растворитель, равном 1:6-10 1.

Недостатком этого способа является необходимость в дополнительной стадии в процессе получения мономеров - термической деструкции полимеров и смол.

Наиболее близким является способ получения стирола и/или о1-метилстирола каталитическим дегидрированием алкилбензола и/или изопропилбензола в присутствии перегретого водяного пара с последующим выделением стирола и/илиd-метилстИрола полимерного про20 ДУКта вакуумной ректификацией реакционной смеси 2.

Однако в известном способе полу. чаемый на стадии ректификации полимерный продукт выводится из системы в виде отхода - стирольной или стирольно-оЬ-метилстирольной смолы, что приводит к значительным потерям мономеров.

Цель изобретения - увеличение выхода стирола и/или (i-метилстирола и сокращение отходов производства.

Поставленная цель дocтигaetcя способом получения стирола и/или

dL-метилстирола каталитическим дегидрированием этилбензола и/или изопропилбензола в присутствии перегретого водяного пара с последующим выделением стирола и/или oL-метилстирола и полимерного продукта вакуумной ректификацией и введением в исходное сырье 8-30 -ного раствора полимерного продукта в стироле,или oL-метилстирол или алкилбензоле в количестве от веса исходного сырья.

В качестве растворителя могут быт также использованы бензол-толуольная фракция или любой из компонентов углеводородной части конденсата.

Способ осуществляется следующим образом.

По транспортным линиям в реактор дегидрирования поступают испаренный алкилбензол и перегретый до 650-750 водяной пар. В. реакторе на к тализаторе происходит реакция дегидрирования алкилбензола. В поток сырья поступает раствор полимерного продукта. Полученный в реакторе контактный газ поступает на узел конденсации и затем на узел ректификации. Образованный и выделенный на стадии ректификации полимерсодержащий продукт возвращается на деструкцию в реактор дегидрирования. Прочие побочные продукты и чистый мономер выводятся. Предусмотрен дополнительный ввод растворителя в полимерсодержащий продукт для улучшения его транспортабельности .

Согласно предлагаемому способу теплообмен между контактным газом и полимерным отходом осуществляется путем непосредственного контакта и не требует дополнительного оборудования Ректификация полученной реакционной смеси проводится по известной схеме.

Пример 1.6 реактор дегидрирования подается углеводородная шихта, представляющая собой чистый этилбензол, содержащий 99.6 мас. основного вещества, 0,3 мас.% ксилолов и О,П парафиновых углеводородов

Перегретый водяной пар подается в реактор в трехкратном избытке по отношению к этилбензолу.

В поток сырья, поступающего в реактор, вводится раствор полимерного отхода в количестве, составляющим 1/20 от веса этилбензола. Полимерные отходы представляют собой раствор полимера и сополимера стирола с промышленной установки получения стирол Воронежского завода синтетического каучука.

Состав раствора полимеров приведен в табл.1.«

При дегидрировании этилбензола на катализаторе получается смесь углеводородов. Из 100 г этилбензола при температуре верха катализаторного слоя 600°С с учетом 1 масД потерь на коксо-газообразование образуется количество углеводородов, приведенное в табл.2.

Таблица 1

Таблица 2

в результате совместного протекания реакций дегидрирования и термодеполимеризации происходит обогащение реакционной смеси стиролом на 2,9 отнД. Непроконвертированная стирольная смола выделяется обычным способом.

П р.,и мер 2. В реактор дегидрирования подается углеводородная шихта, содержащая 37.8 мас.% изопропилбензола и 62,2 мас.% этилбензола. Перегретый водяной пар подается в трехкратном избытке по отношению к углеводородам. Температура в реакторе .. В поток сырья, поступающего в реактор, подается раствор сополимера aL-мётилстирола и стирола в количестве 1/5 от массы углеводородной шихты.

Раствор представляет собой кубовый продукт колонны выделения С-метилстирола промышленной установки

I

совместного получения стирола и oL-метилстирола..

Состав раствора сополимера приведен в табл.3

ТаблиТ а 3

Содержание,мае. %

Компонент

При дегидрировании 100 г углеводородной шихты с учетом 1% потерь получена реакционная смесь, состав которой представлен в таблД.

Таблица

Компонент

Содержание, г

1.6

Бензол

Толуол 2,0

Этилбензол 35,7

Изопропилбензол 11.7

0,1

Н-П ропилбен зол

23.8 Стирол

2tt,

Д-Нетилстирол

При термической деструкции 20 г полимерного отхода получается реак циониая смесь, состаа которой приведен в табл.5.

Т а б л и ц а 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стирола и -метилстирола | 1979 |

|

SU771079A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА И ПАРАМЕТИЛСТИРОЛА | 1991 |

|

RU2041868C1 |

| Способ получения алкенилароматических углеводородов | 1965 |

|

SU256757A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

| Способ мономеризации полимерных отходов производства стирола и полистирола и устройство для его осуществления | 1984 |

|

SU1265189A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2120431C1 |

| Способ приготовления катализатора для дегидрирования алкилароматических углеводородов | 1982 |

|

SU1144716A1 |

| Способ получения стирола | 1982 |

|

SU1035017A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 2006 |

|

RU2322432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 2000 |

|

RU2175963C1 |

0.3

Бензол О. Изопропилбензол

0.1

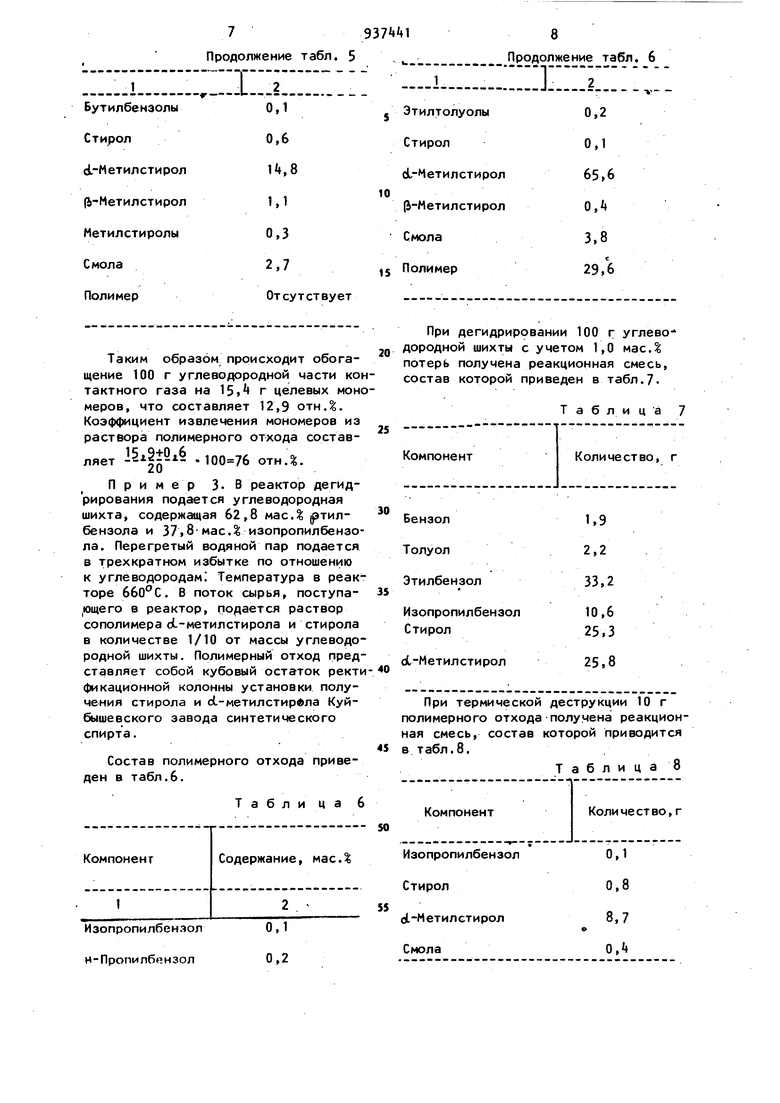

Изопропилбензол 0.3 Этилтолуоп Таким образом происходит обогащение 100 г углеводородной части кон тактного газа на IS г целевых моно меров, что составляет 12,9 отн.. Коэффициент извлечения мономеров из раствора полимерного отхода составляет отнД. Пример 3. В реактор дегидрирования подается углеводородная шихта, содержащая 62,8 масД тилбензола и 37,8-маеД изопропилбензола. Перегретый водяной пар подается в трехкратном избытке по отношению к углеводородам; Температура в реакторе 660°С. В поток сырья, поступа,ющего в реактор, подается раствор сополимера oL-метилстирола и стирола в количестве 1/10 от массы углеводородной шихты. Полимерный отход представляет собой кубовый остаток ректи фикационной колонны установки получения стирола и d-метилстирЛла Куйбышевского завода синтетического спирта. Состав полимерного отхода приведен в табл.6. Таблица 6

Изопропилбензол

Стирол

ct-Метил стирол

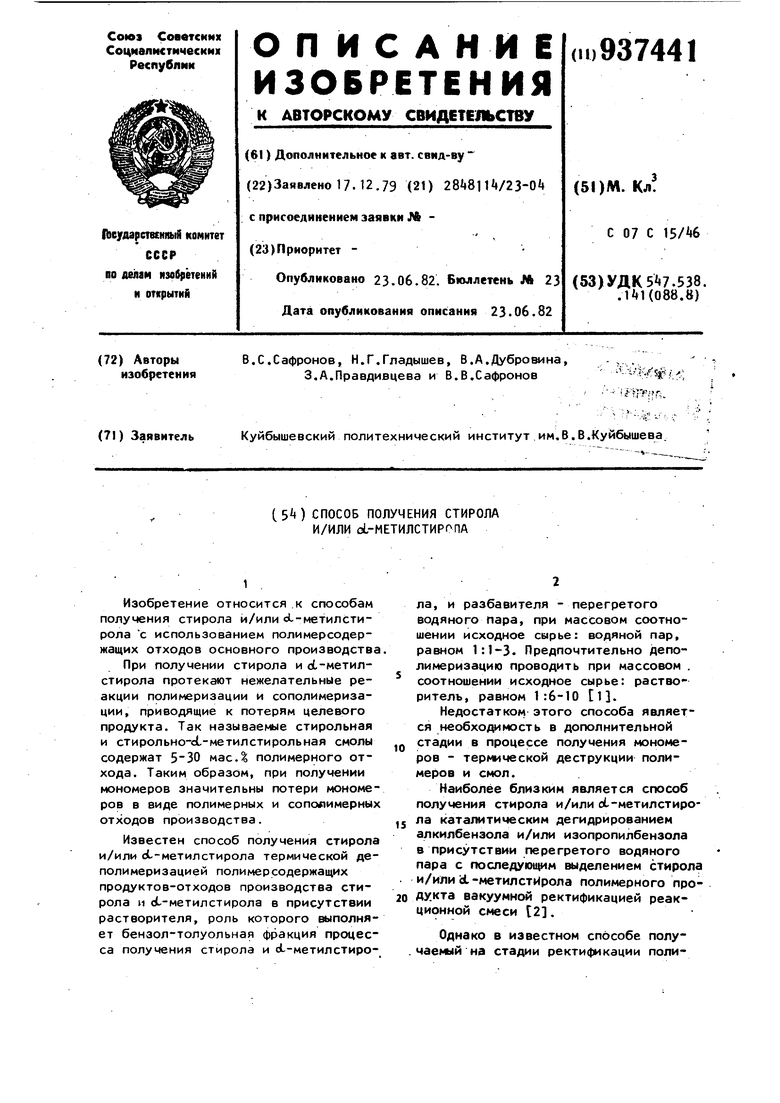

Смола При дегидриррвании 100 г углево дородной шихты с учетом 1,0 мас.| потерь получена реакционная смесь, состав которой приведен в табл.7. Таблица 7 Компонент Количество, г Бензол Толуол Этилбензол Изопропилбензол Стирол dL-Метил стирол При термической деструкции 10 г полимерного отхода получена реакционная смесь, состав которой приводится в табл.8. Таблица 8 Количество,г Компонент g Таким образом за счет реакции термодеполимеризации полимерного отхода процесса совместного получения стирола и d-метилстирола происходит обогащение мономерами углеводородного конденсата установки дегидрирования на 8 отн.%.Коэффициент извлечения целевых компонентов из раствора полимерного отхода составляет iJtOj .. На промышленных установках получения стирола каталитическим дегидрированием этилбензола выход полимерьмх отходов в виде раствора полимеров и сополимеров в целевом компоненте в среднем составляет 25 кг на тонну товарного ст 1рола. Формула изобретения Способ получения стирола и/или dL-метилстирола каталитическим дегид t10 рированием этилбензола и/или изопропилбензола в присутствии перегретого водяного пара с последующим выд лением стирола и/или сС-метилстирола и полимерного продукта вакуумной, ректификацией, отличающийся тем, что, с целью повышения выхода целевых продуктов и сокращения отходов производства, в исходное сырье вводят раствор полимерного продукта в стироле,А-метилстироле или алкилбензоле в количестве от веса исходного сырья. Историки информации, принятые во внимание гТри экспертизе 1.Авторское свидетельство СССР по заявке Н27«7923/04, 26.01.79. 2.Справочник нефтехикмка. Под ред. С.К.Огородникова. Т.2, Л., Химия, 1978, с.383 (прототип).

Авторы

Даты

1982-06-23—Публикация

1979-12-17—Подача