Изобретение относится к способу получе: ия стирола и Л -метилстирол и,э полимерных отходов и может быть -использовано при переработке полимерных отходов производств стирола и d-метилстирола. При производстве стирола и d. -ме тилстирола на стадии их выделения и реакционной смеси происходят побочные реакции полимеризации; димериза ции, поликонденсации и другие, приводящие к образованию полимерных смол. Известен способ получения Л-метилстирола термокаталитической обработкой фенольных смол произвЪдств фенола и ацетона при температуре240-280°С и давлении 200-250 мм рт. II присутствии в качестве катализато ра Фенолята алкминия в количестве 2-8% 1 . Наиболее близким по технической сущности является способ получения стирола и d. -метилстирола термической деполимеризацией полимерсодержащих продуктов -отходов производст ва стирола и oL-метилстирола в присутствии растворителя 12. Термическую деструкцию стироль.ной смоли проводят при температуре 400-500°С в присутствии в качестве растворителя смолы, получаемой в процессе дегидрирования бутана,и смолы ОТ процесса пиролиза газа, взятые в соотношении 1:1. В данном способе растворитель служит для снижения вязкости стирольной смолы. Однако выбор растворителя не позволяет использовать полученную реакционную смесь для вьщеления целевого продукта стирола вследствие мно окомпонентности состава растворителя. Применение растворителя с широКИМ интервалом кипения лишь расширяет область применения отходов производства мономеров, но не позволяет сократить химические потери основного производства. Кроме того, применяемый растворитель частично подвергается пиролизу при температуре деполимеризации,что увеличивает компонентный состав получаемой реакционной смеси. Недостатком известного способа является также проведение тфоцесса деполимеризации в трубчатой печи по/ принципу пиролиза. При таком способе теплообмена возможны зоны перегрева реакционной смеси, следствием чего

Объ«а««ная скорость подачи сырья 0,5 соотношение пар: углеводороди 3:1,

Компонент

Непревращенный полимер Стирол

dL -Метилстирол Бензол Этилбензол Изопропилбензол

Состав углеводородного конденсата в пересчета на 100%-ный полимерный продукт приведен в табл. 2.

Таблиц а 2

Содержание компонента, масс.%

28,50

46,07

11,64

12,49

0,97

0,33

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стирола и/или @ -метилстирола | 1979 |

|

SU937441A1 |

| Способ получения стирола | 1982 |

|

SU1035017A1 |

| СПОСОБ ПЕРЕРАБОТКИ КУБОВЫХ ОСТАТКОВ РЕКТИФИКАЦИИ СТИРОЛА | 1997 |

|

RU2121473C1 |

| Способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле и технологическая схема для его осуществления | 2024 |

|

RU2828559C1 |

| ВСЕСОЮЗНА Ч | 1970 |

|

SU277246A1 |

| Способ переработки остатка после дегидратации метилфенилкарбинола | 1989 |

|

SU1721040A1 |

| Способ мономеризации полимерных отходов производства стирола и полистирола и устройство для его осуществления | 1984 |

|

SU1265189A1 |

| Способ получения нефтеполимерной смолы | 1981 |

|

SU952865A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА И ПАРАМЕТИЛСТИРОЛА | 1991 |

|

RU2041868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

Степень превращения полимерного отхода -71,50 масс.%. Выход целевых продуктов стирол + dC. -Метилстирол 57, 71 масс. %, считая на пропущенный продукт. Из данных табл. 2 видно, что процесс деполимеризации при 400° протекает более полно, о чем свидетельствует и более низкое содержание бензола в реакционной смеси.

П р.и м е р 3. Был проведен аналитический расчет степени извлечения целевых компонентов производства стирола и cL-метилстирола из полимерных отходов путем термической деполимеризации.

Согласно статистическим данным, например в совместном производстве стирола и el -метилстирола- при ректификации реакционной смеси в результате полимеризации в полимерные отходы уходит 16 масс.% углеводородов в пересчете на мономер.

Из табл. 2 следует, что внедрение процесса термической деполимеризации позволит ссократить выход полимерных

Компонент

Непревращенный полимер Стирол

d. -Метилстирол Бензол Этилбензол Иэопропилбензол

отходов на единицу основного продукта с 16 до 4,56%.

Пример4. В проточный реактор, заполненный инертным носителем для улучшения массо- и теплообмена вводят раствор полимерного продукта процесса совместного получения стирола и d.-метилстирола в толуоле и

перегретый водяной пар. Полимерный продукт был получен в лабораторных условиях сополимеризацией стирола и oL -метилстирол а в смеси изопропилбензола и этилбензола. Состав исходного раствора, масс.%:

9 Толуол. 70,00

Полимерный продукт 30,00 Деструкцию осуществляют при температуре и объемной скорости

подачи сырья 10 ч Соотношение водяной пар: углеводороды 1. 1 (массовое) .

Состав углеводородного конденсата в пересчете на 100%-ный полимерный продукт представлен в табл. 3

Таблица 3

Содержание,масс.%

17,90 41,79 32,95

3,5

1,20

2,57 может быть образование кокса, что приводит к осложнению технологии. Целью изобретения является повышение производительности процесса. Поставленная цель достигается описываемым способом получения стирола и оС -метилстирола термической деполимеризацией полимерсодержащих продуктов-отходов производства стирола и о(--метилстирола, в присутствии растворителя бензол-толуольной фракции производства стирола и ct-м тилстирола и в присутствии разбавителя - перегретого водяного пара пр массовом соотношении исходное сырье водяной пар, равном 1:1-3. Предпочтительно деполимеризацию проводить при массовом соотношении исходное сырье: растворитель равном 1:6-10. Использование бензол-толуольной фракции являющейся отходом основног производства на стадии ректификации позволяет утилизировать п ючные пр дукты/ Кроме того, эти углеводороды являются термически устойчивыми,что позволяет исключить образование дополнительных побочных компонентов смеси. Исходя из стехиометрического ура нения реакции деполимеризации полистиролаt-RCH -c,H.) - -и реи Степень конверсии полимерного продукта 71,98 масс.%. Выход мономеров (стирол + ot-метил стирол) 40,60%, считая на пропущенний продукт. Анализ состава углеводородного конденсата проводят на хроматограф УХ-2 . Состав полученной реакционной смеси позволяет сделать вывод о том, что наряду с протеканием реакции деполисн 1жение парциального давления исходного компонента увеличивает скорость протекания прямой реакции. Так, перегретый водяной пар, взятый в трехкратна- избытке по массе к углеводородной части, снижает парциальное давление полимера в 10 раз. Кроме того, использование перегретого пара в качестве теплоносителя позволяет проводить режим деполимеризации в более мягких условиях. Бензол-толуольная фракция, выполнив роль растворителя, выделяется на стадии ректификации по действукяцей технологической схеме и может быть использована многократно. Пример. В проточный реактор, заполненный инертным носителем для улучшения массо- и теплообмена вводят раствор полимерного отхода процесса совместного получения стирола и оС. -метилстирола в бензоле и перегретый водяной пар. Состав исходного раствора, масс.% Бензол83,4 d. -Метилстирол1,02 Полимерный отход 15,49 Деструкцию осуществляют при 500°С и объемной скоростью подачи сырья 0,5 ч. Соотношение водяной пар: углеводороды 3:1(массовое). Состав углеводородного кондечсата в пересчете на 100%-ний полимерный п родукт приведен в табл. 1. Таблица 1 меризации в реакторе идет деструкция полимерных веществ, о чем свидетельствует присутствие значительных количеств бензола (до 30 , 27 масс. %) Установлено также,что новых компонентов, не присутствующих ранее в контактной смеси, в процессе термической деполимеризации не образуется. Пример2. Во второй серии опытов температура деполимеризации была снижена до 400С. Исходная смесь для реакции та же, что в примере 1.

Степень конверсии полимерного продукта 81,10 мае.%.

Выход мономеров (стирол + оС. -метилстирол) 74,74%,считая на пропущенный продукт. Анализ полученной реакционной массы производят аналогично приведенному в тексте заявки.

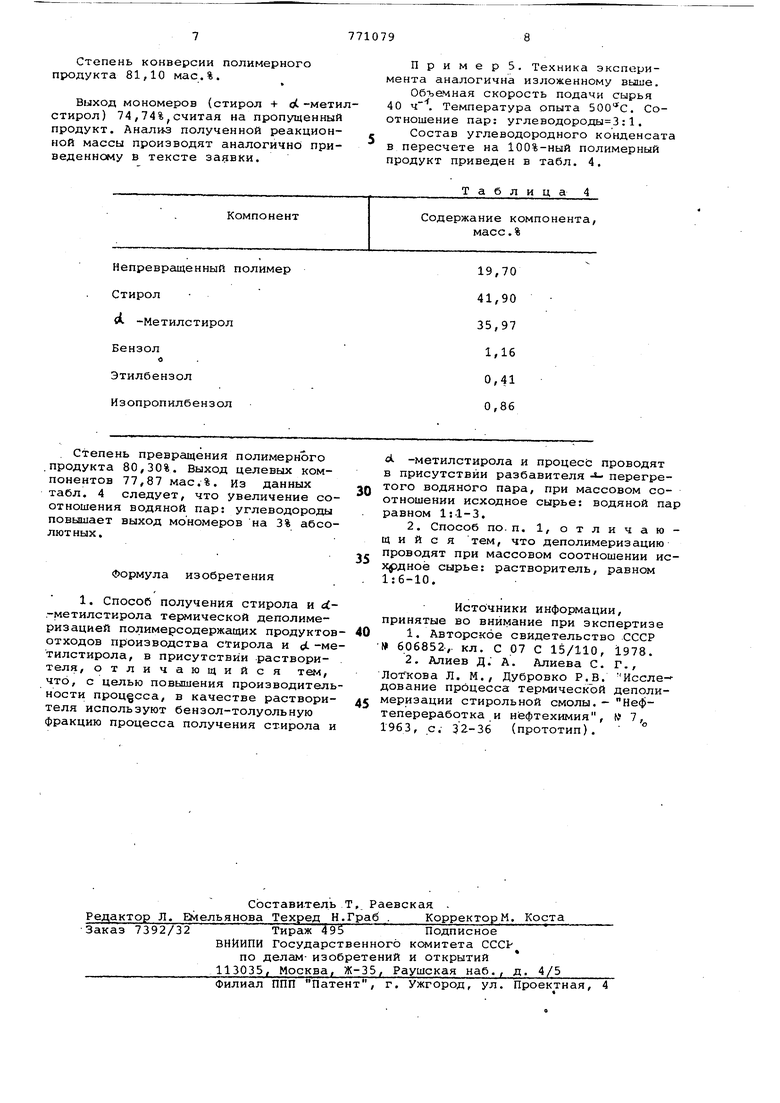

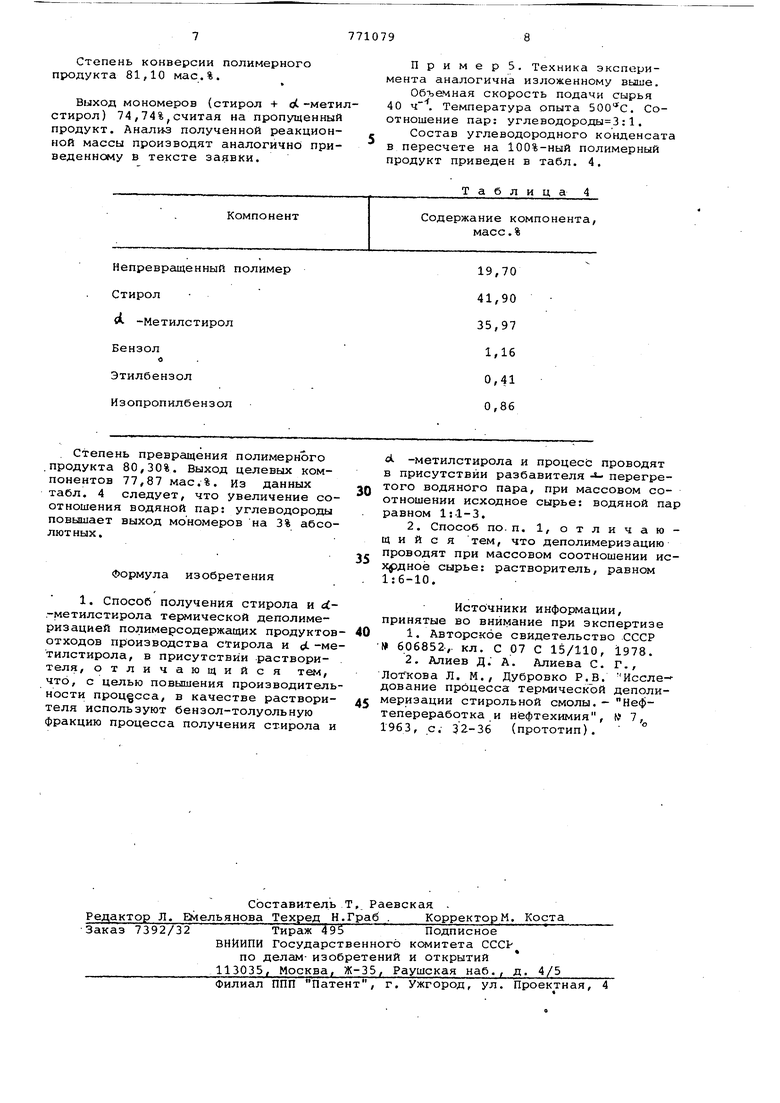

Компонент

Непревращенный полимер

Стирол

Л -Метилстирол

Бензол о

Этилбензол Изопропилбензол . Степень превращения полимерного .продукта 80,30%. Выход целевых компонентов 77,87 мас.%. Из данных табл. 4 следует, что увеличение соотношения водяной пар; углеводороды повышает выход мономеров на 3% абсолют ных, Формула изобретения 1. Способ получения стирола и d.-метилстирола термической деполимеризацией полимерсодержащих продуктов отходов производства стирола и е. -ме тилстирола, в присутствии растворителя, отличающийся тем, что, с целью повышения производитель ности процесса, в качестве растворителя используют бензол-толуольную Фракцию процесса получения стирола и

П р и м е р 5. Техника эксперимента аналогична изложенному выше.

Объемная скорость подачи сырья 40 . Температура опыта . Соотношение пар: углеводороды 3:1.

Состав углеводородного конденсата в пересчете на 100%-ный полимерный продукт приведен в табл. 4.

Т а блица 4

Содержание компонента, масс.%

19,70

41,90

35,97

1,16

0,41

0,86 с, -метилстирола и процесс проводят в присутствии разбавителя перегретого водяного пара, при массовом соотношении исходное сырье: водяной пар равном 1:1-3. 2. Способ по.п. 1, отличающийся тем, что деполимеризацию проводят при массовом соотношении исхрдноё сырье: растворитель, равном 1:6-10. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 606852., кл. С 07 С 15/110, 1978. 2. Алиев д; А. Алиева С. Г., ЛоГкова Л. М., Дубровко Р.В. Иссле- дование процесса термической деполимеризации стирольной смолы. - Нефтепереработка и н ефтехимия, 7, 1963, с; 32-36 (прототип).

Авторы

Даты

1980-10-15—Публикация

1979-01-26—Подача