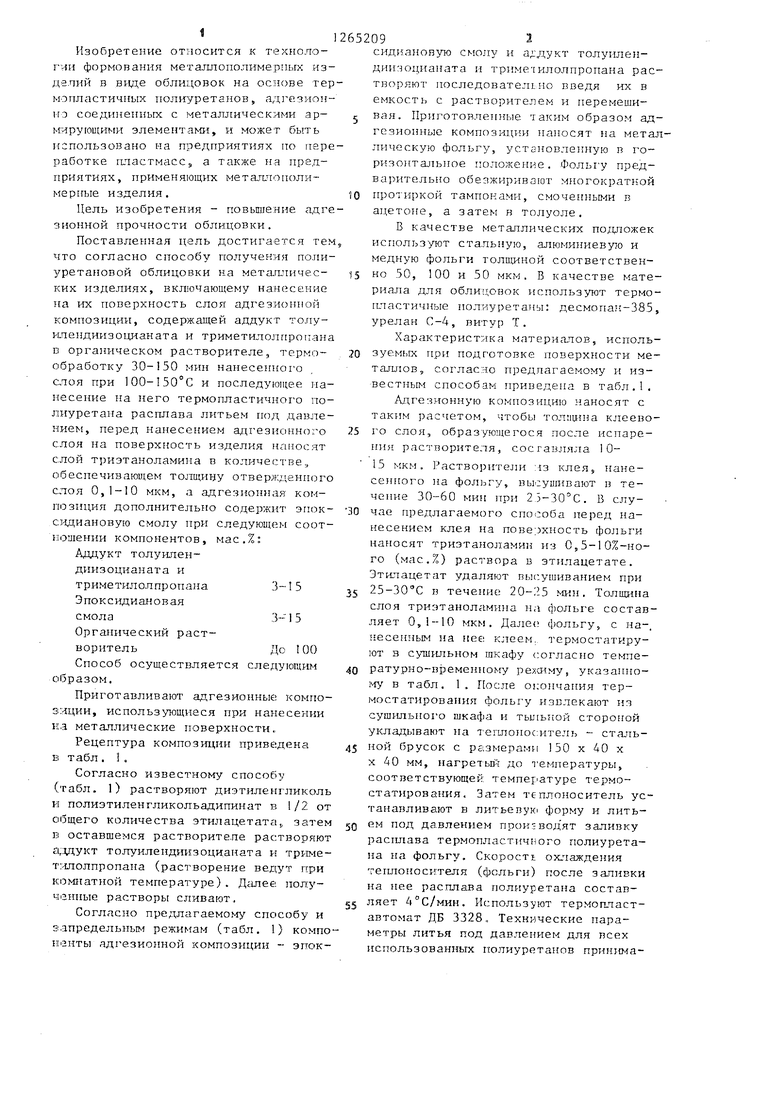

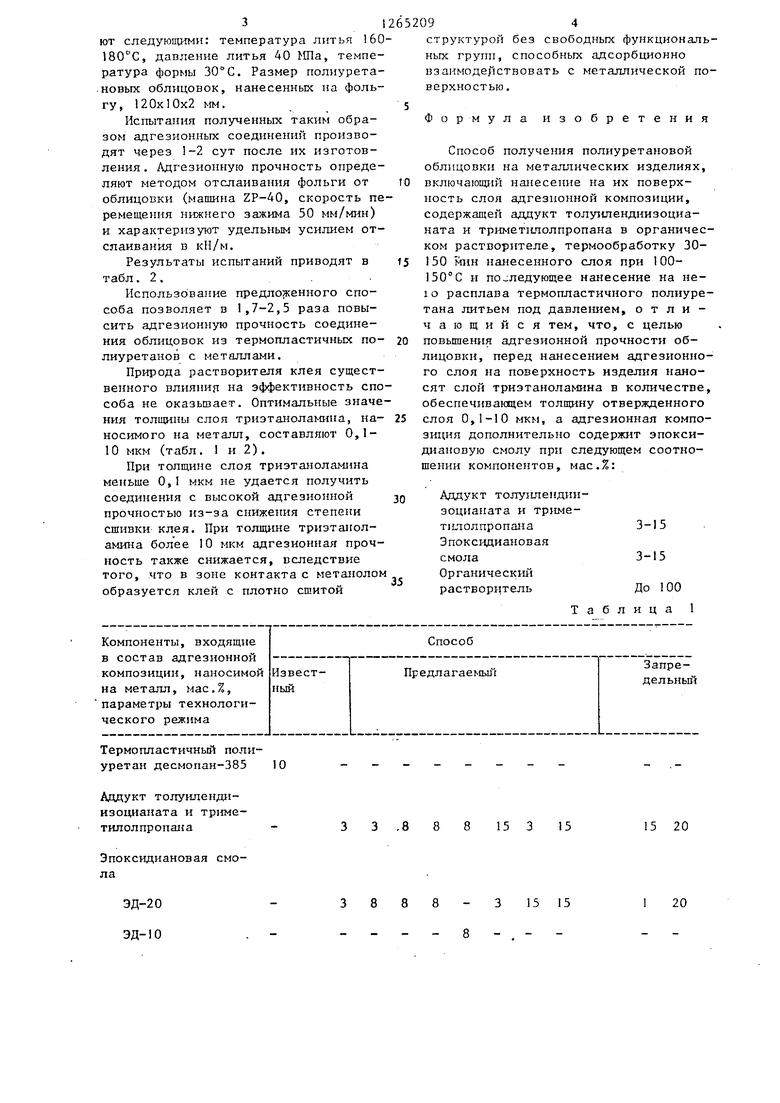

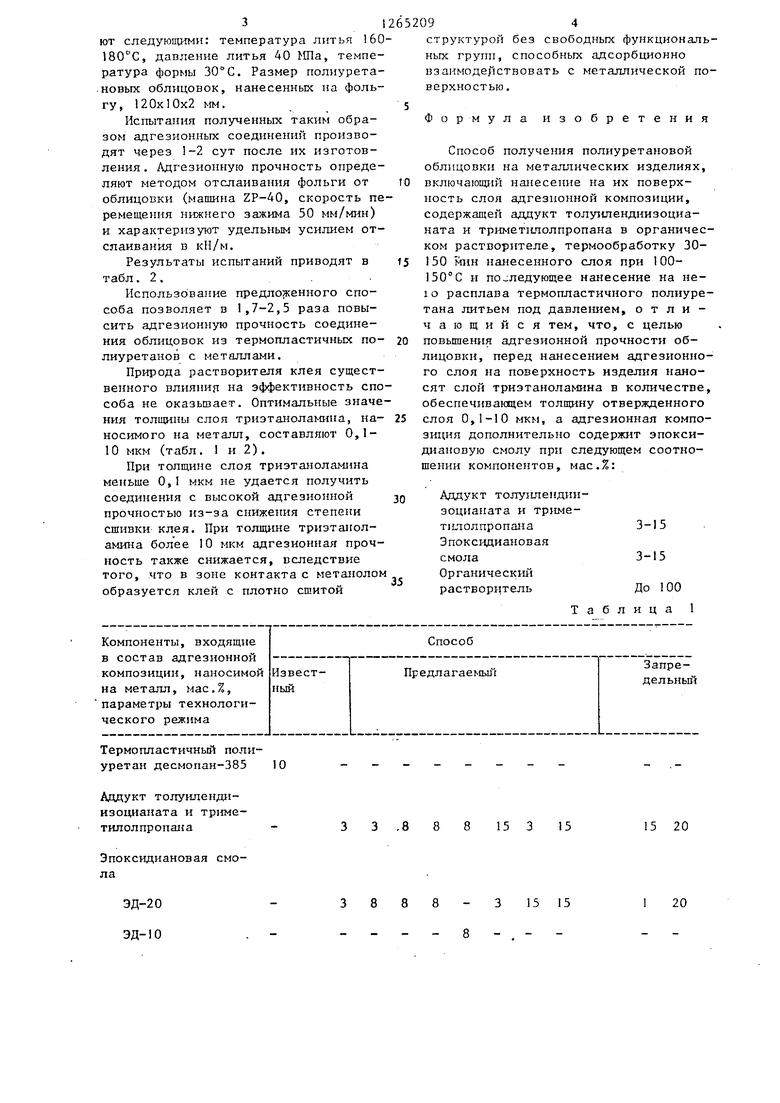

Изобретение относится к технолоrvjH формования мет алло полимерщик изделий в виде облицовок на основе тер мопластичных полиуретанов, адгезионио соединенных с металлическими армирующими элементами, и может быть использовано иа предприятиях по пере работке пластмассэ а также на предприятиях, применяющих металлополимерные изделия. Цель изобретения - повышение а,п;ге зионной прочности облицовки. Поставленная цель достигается тем что согласно способу получения полиурета1ювой облицовки на меташтических изделиях, включающему нанесение на их поверхность слоя адгезионной композиции, содержащей аддукт толуилендиизоцианата и триметилолг1ро1гана в органическом растворителе, термообработку 30-150 мин нанесенного слоя при 100-150°С и последующее нанесение на него термопластичного полиуретана расплава литьем под давлением, перед нанесением адгезионн(7;:-о слоя на поверхность изделия наносят слой триэтаноламина в количестве, обеспечивающем толпцшу отвержденного слоя 0,1-10 мкм, а адгезионная комшэзиция дополнительно содержит эпоксидиановую смолу при следующем соотМошении комнонентоБ, мае, Аддукт толуилендиизоцианата и триметилолпропана 3-15 Эпоксидиановая смола3-15 Органический растворительДо 100 Способ осуществляется следующим образом. Приготавливают адгезионные композАции, использующиеся при нанесении ка металлические поверхности. Рецептура композиции приведена в табл. i. Согласно известному способу (табл. 1) растворяют диэтиленгликол и полиэтиленгликольадипинат в 1/2 о общего количества этилацетата,, зате в оставшемся растворителе растворяю |,адукт толуилендиизоци.аната и т:.шолпропана (растворение ведут при комнатной температуре). Дгшее; нолуЧ12нные растворы спивают, Согласно предлагаемоьгу способу и запредельньм режимам (табл. 1) комп ii i2HTbi адгезионной композиции - эпок 92 сидиановую смолу и толуилендиизоцианата и триметилолпропана растворяют последовател но введя их в емкость с растворителем и перемешивая. Приготовленные таким образом адгезионные КОМПОЗИЦИ1 наносят на металлическую фольгу, установле ную в горизонтальное положение. Фольгу предварительно обезжиривают многократыой протиркой тампонами, смоченными в ацетоне, а затем в толуоле. В качестве металлических используют стальную, алюминиевуго и медную фольги толщиной соответственно 50, 100 и 50 мкм. В качестве материала для облии;овок используют термопластичные полиуретаны: десмопан-385, урелан С-4, вит-ур Т. Характеристика материалов, используем,х при подготовке поверхности металлов, согласно предлагаемому и известньм способам приведена в табл.1. Адгезионную композицию {аносят с таким расчетом, чтобы толщина клеевого слоя, образующегося после испарения растворителя, составляла 1015 мкм. PacTBosjHTejH-i мз клея, нанеceiiFtoro на фол1згу, высушивают в течение 30-60 мин при 25-30С. В случае предлагаемого способа перед нанесением клея на поверхность фольги наносят тризтаноламии из 0,5-10%-ного (мас.%) раствора в этилацетате. Этилацетат удаляют В 1сушиванием при 25-30С в течение 20-25 мин. Толщина слоя тризтаноламина на фольге составляет Oji-lO мкм. Далее фольгу, с на-. несен ым на нее клеем, термостатируют в сушильном шкафу согласно температурно-в эеменному рехшму, указанно Угу в табл. 1. После окончания термостатирования фольгу извлекают из сушильного шкафа и тьигьной стороной уклад;ывают на 7еплонос;итель - стальной брусок с .змерами 150 х АО х X 40 мм, иагретьПГ до температуры, соответствующей темпегзтуре термостатярования. Затем теплоноситель устанавливают в литьевук форму и литьем под давлением проигводят заливку расплава термопластичного полиуретана на фольгу. Скорость охлаждения тегшоносителя (фольги) после заливки на нее расплава полргуретана составляет 4°С/мин. Используют термопластавтомат ДБ 3328, Технические параметры литья под давлением для всех использованных г олиуретанов принимают следующими: температура лнтья 6 , давление литья 40 ffla, темпе ратура формы 30°С. Размер полиурета новых облицовок, нанесенных на фоль гу, 120x10x2 мм. Испытания полученных таким образом адгезионных соединений производят через 1-2 сут после их изготовления , Адгезионную прочность опреде ляют методом отслаивания фольги от облицовки (машина ZP-40, скорость п ремещения нижнего зажима 50 мм/мин) и характеризуют удельным усилием от слаивания в кН/м, Результаты испытаний приводят в табл. 2.. Использование предложенного способа позволяет в 1,7-2,5 раза повысить адгезионную прочность соединения облицовок из термопластичных полиуретанов с металлами. Природа растворителя клея существенного влияния на эффективность спо соба не оказьтает. Оптимальные значе ния толщины слоя триэтаноламина, на- носимого на металл, составляют 0,110 мкм (табл. 1 и 2). При толщине слоя триэтаноламина меньше 0,1 мкм не удается получить соединения с высокой адгезионной прочностью из-за снижения степени сшивки клея. При толщине триэтаноламина более 10 мкм адгезионная прочность также снижается, вследствие того, что в зоне контакта с метаноло образуется клей с плотно сшитой структурой без свободных функциональных групп, способных адсорбционно взаимодействовать с металлической поверхностью. Формула изобретения Способ получения полиуретановой облицовки на металлических изделиях, включающий нанесение на их поверхность слоя адгезионной композиции, содержащей аддукт толуилендиизоцианата и триметилолпропана в органическом растворителе, термообработку 30150 мин нанесенного слоя при 100150°С и последующее нанесение на не1о расплава термопластичного полиуретана литьем под давлением, отличающийся тем, что, с целью повышения адгезионной прочности облицовки, перед нанесением адгезионного слоя на поверхность изделия наносят слой триэтаноламина в количестве, обеспечивакщем толщину отвержденного слоя 0,1-10 мкм, а адгезионная композиция дополнительно содержит эпоксииановую смолу при следующем соотноении компонентов, мас.%: Аддукт толуилендиизоцианата и тримеТ1шолпропаиа3-15Эпоксидиановая смола3-15 Органическш растворительДо 100 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления армированных деталей на основе алифатических полиамидов | 1985 |

|

SU1294634A1 |

| Способ получения облицовки на металлических изделиях | 1983 |

|

SU1264992A1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1978 |

|

SU882757A1 |

| Способ получения покрытий на металлических деталях | 1980 |

|

SU978945A1 |

| Клеевая композиция для соединения полимерных пленок с металлической фольгой | 1973 |

|

SU1114341A3 |

| Способ получения металлополимерных материалов | 1986 |

|

SU1407840A1 |

| Состав для покрытий | 1985 |

|

SU1271868A1 |

| Способ получения покрытия на металле | 1975 |

|

SU588693A1 |

| Способ получения покрытий | 1982 |

|

SU1052277A1 |

| Способ крепления полиамида к металлу | 1983 |

|

SU1147598A1 |

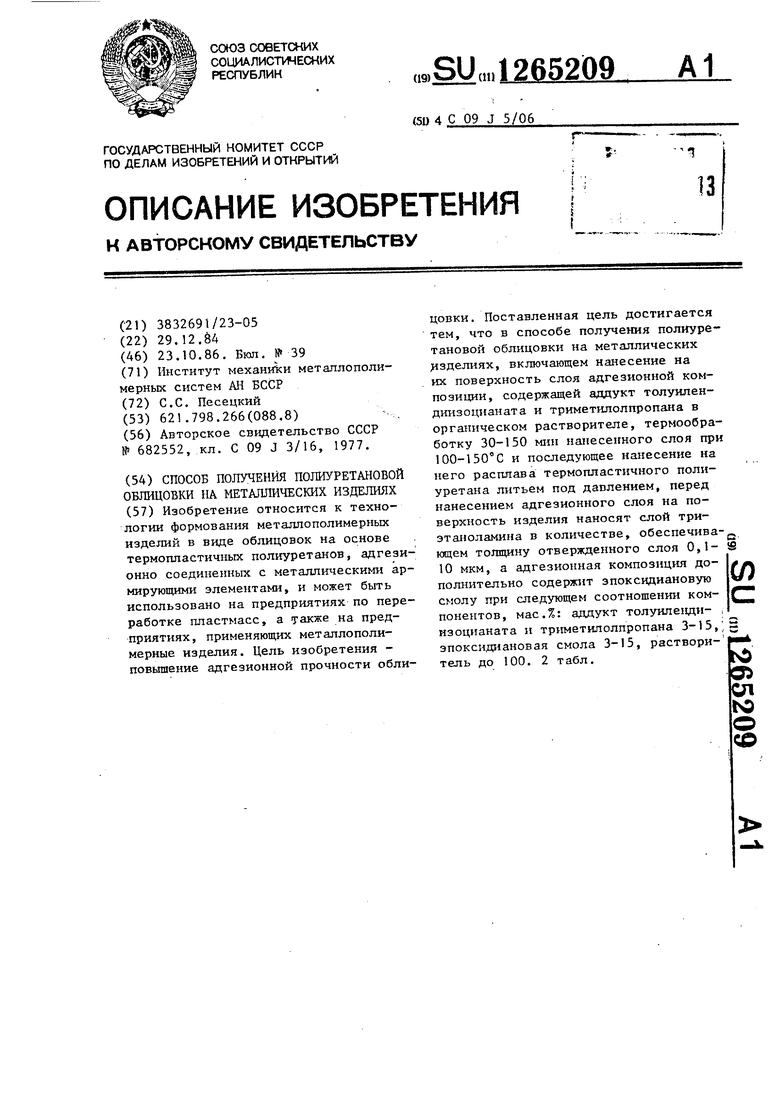

Изобретение относится к технологии формования металлополимерных изделий в виде облицовок на основе термопластичных полиуретанов, адгезионно соединенных с металлическими армирующими элементами, и может быть использовано на предприятиях по переработке пластмасс, а также на предприятиях, применяющих металлополимерные изделия. Цель изобретения повьппение адгезионной прочности облицовки. Поставленная цель достигается тем, что в способе получения полиуретановой облицовки на металлических 1зделиях, включающем нанесение на их поверхность слоя адгезионной композиции, содержащей аддукт толуилендш13оцианата и триметилолпропана в органическом растворителе, термообработку 30-150 мин нанесенного слоя при 100-150 С и последующее нанесение на него расплава термопластичного полиуретана литьем под давлением, перед нанесением адгезионного слоя на поверхность изделия наносят слой триэтаноламина в количестве, обеспечивасющем толщину отвержденного слоя 0,110 мкм, а адгезионная композиция до(П полнительно содержит зпоксидиановую с смолу при следующем соотношении компонентов, мас.%: аддукт толуиленди- i изоцианата и триметилолпропана 3-15, зпоксидиановая смола 3-15, раствориNd тель до 100. 2 табл. ел to о С0

Термопластичный полиуретан десмопан-385

Аддукт толуилендиизоцианата и триметилолпропана

Эпоксидиановая смола

ЭД-20

ЭД-10 . 3 .8 8

15 3

15

15 20

8 8

15 15

20

Г1)оаолже1- ие та5л.1

| Клей для крепления литьевых полиуретанов к металлам | 1977 |

|

SU682552A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-10-23—Публикация

1984-12-29—Подача