Изобретение отиосил-я к технологии формования :еталлоп.)лимернь х .гегэлей, а именно к способу из|-от(1вления армированных металлической арматурой деталей на основе алифа1ических полиамидов, ii может бьЕть использовано для изготовления высокопрочных деталей различных агрегатов и .

Цель изобретения - повы1иение прочности соединения полиамида с металлической арматурой.

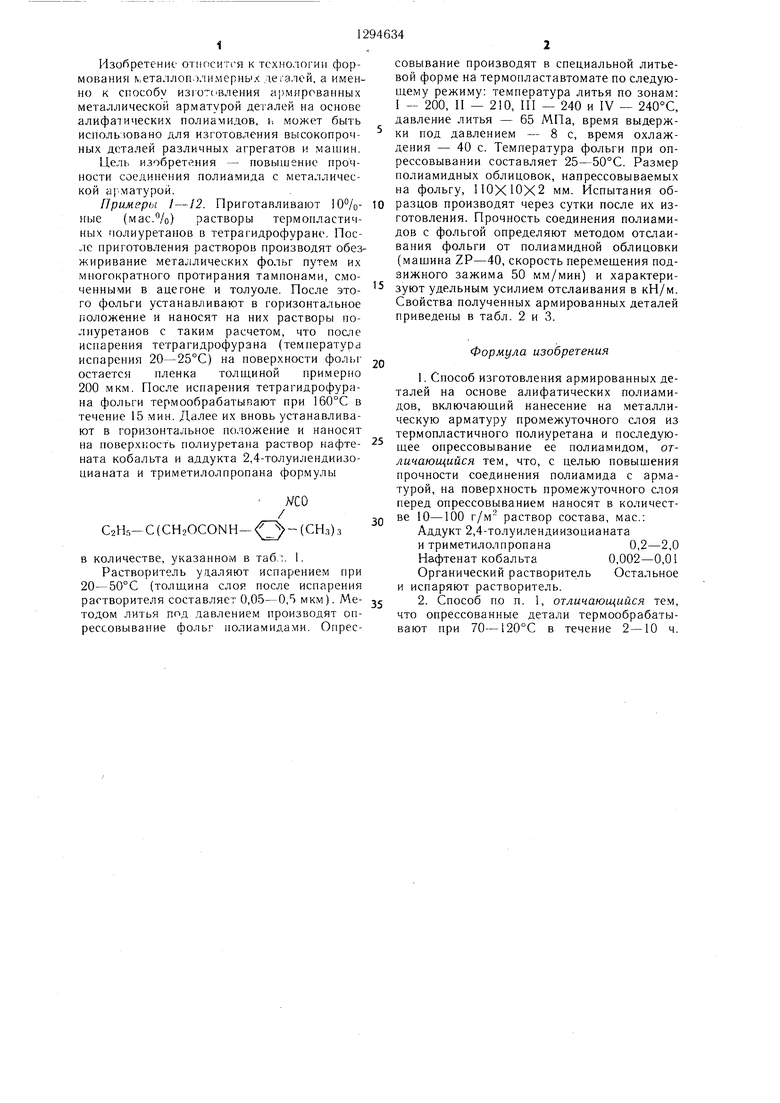

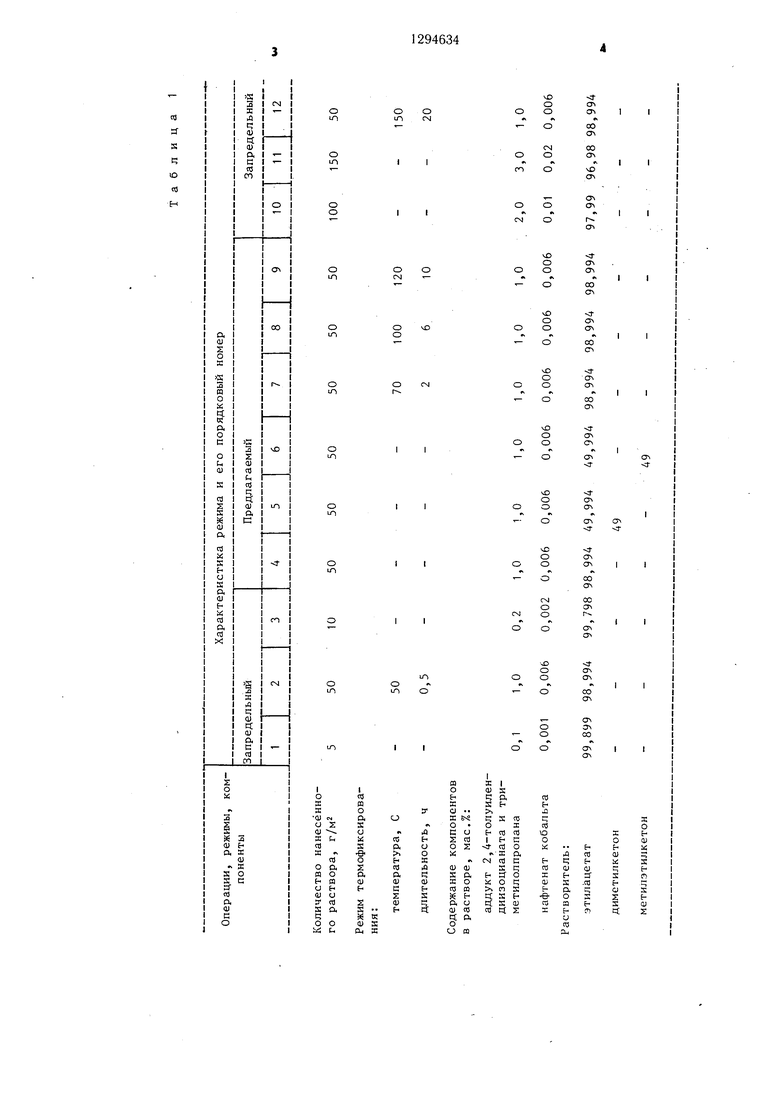

совывание производят в специальной литьевой форме на термо 1ластавтомате по следую- и№му режиму: температура литья по зонам: I - 200, И - 210, III - 240 и IV - 240°С, давление литья - 65 МПа, время выдержки под давлением - 8 с, время охлаждения - 40 с. Температура фольги при оп- рессовывании составляет 25-50°С. Размер полиамидных облицовок, напрессовываемых на фольгу, 110X10X2 мм. Испытания обПримеры 1-12. Приготавливают 10%- 10 разцов производят через сутки после их изные (мас.%) растворы термопластичных полиуретанов в тетрагидрофуране. После приготовления растворов производят обезжиривание металлических фольг путем их многократного протирания тампонами, смоготовления. Прочность соединения полиамидов с фольгой определяют методом отслаивания фольги от полиамидной облицовки (машина ZP-40, скорость перемещения подвижного зажима 50 мм/мин) и характериченными в ацегоне и толуоле. После это- зуют удельным усилием отслаивания в кН/м. го фольги устанавливают в горизонтальноеСвойства полученных армированных деталей

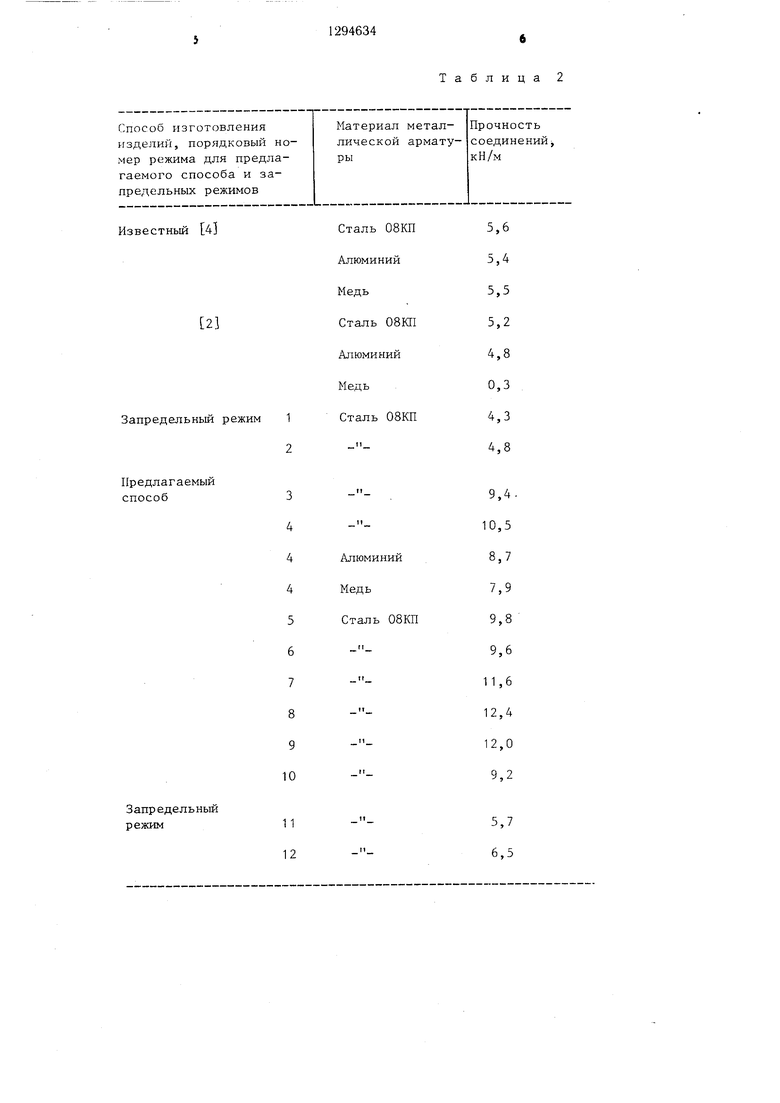

приведены в табл. 2 и 3.

положение и наносят на них растворы полиуретанов с таким расчетом, что пос,пе испарения тетрагидрофурана (теглпература испарения 20-25°С) на поверхности фольг остается пленка толщиной примерно 200 мкм. После испарения тетрагидрофурана фольги термообрабатыпают при 160°С в течение 15 мин. Далее их вновь устанавливают в горизонтальное положение и наносят на поверхь ость полиуретана раствор нафте- ната кобальта и аддукта 2,4-толуилендиизоцианата и триметилолпропана формулы

ЖО

C2H5 C{CH20CONH(СН.з)з

в количестве, указанном в таб.:. 1.

Растворитель удаляют испарением при 20-50°С (толщина слоя после испарения растворителя составляет 0,05-0,5 мкм). Me- тодом литья под давлением производят оп- рессовывание фольг Iюлиaмидa /Iи. Опрес

совывание производят в специальной литьевой форме на термо 1ластавтомате по следую- и№му режиму: температура литья по зонам: I - 200, И - 210, III - 240 и IV - 240°С, давление литья - 65 МПа, время выдержки под давлением - 8 с, время охлаждения - 40 с. Температура фольги при оп- рессовывании составляет 25-50°С. Размер полиамидных облицовок, напрессовываемых на фольгу, 110X10X2 мм. Испытания об разцов производят через сутки после их изготовления. Прочность соединения полиамидов с фольгой определяют методом отслаивания фольги от полиамидной облицовки (машина ZP-40, скорость перемещения подвижного зажима 50 мм/мин) и характери зуют удельным усилием отслаивания в кН/м. Свойства полученных армированных деталей

зуют удельным усилием от Свойства полученных арм

приведены в табл. 2 и 3.

Формула изобретения

1.Способ изготовления армированных деталей на основе алифатических полиамидов, включающий нанесение на металлическую арматуру промежуточного слоя из термопластичного полиуретана и последующее опрессовывание ее полиамидом, от- личающийся тем, что, с целью повыщения прочности соединения полиамида с арматурой, на поверхность промежуточного слоя перед опрессовыванием наносят в количестве 10-100 г/м раствор состава, мае.: Аддукт 2,4-толуилендиизоцианата и триметилолпропана0,2-2,0

Нафтенат кобальта0,002-0,01

Органический растворитель Остальное и испаряют растворитель.

2.Способ по п. 1, отличающийся тем, что опрессованные детали термообрабаты- вают при 70-120°С в течение 2-10 ч.

п)

sr s

G Ю П)

H

Способ изготовления ргзделий, порядковый номер режима для предлагаемого способа и запредельных режимов

43

21

ьй режим

ый

ый

1 2

3 4 4 4 5 6 7 8 9 10

11 12

Сталь 08КП

Алюминий

Медь

Сталь ОВКП

Алюминий

Медь

Сталь 08КП

Алюминий Медь Сталь 08КП

Таблица 2

Прочность

соединений

кН/м

5,6 5,4 5,5 5,2 4,8 0,3 4,3 4,8

9,4.

10,5

8,7

7,9

9,8

9,6

11,6

12,4

12,0

9,2

5,7 6,5

41

ый

Полиамид 6 Десмопан-3854,4

Урелан С-45,6

Витур Т4,7

Полиамид 610 Десмопан-3854,7

Урелан С-45,3

Витур Т4,8

Полиамид 6 Десмопан-38510,3

Урелан С-410,5

Витур Т9,8

Полиамид 610 Десмопан-3859,4

Урелан С-410,0

Витур Т9,1

Полиамид 6 марки ПАб-210/310.

Полиамид 610 марки С. Используют режим 4 из табл. 1.

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиуретановой облицовки на металлических изделиях | 1984 |

|

SU1265209A1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1978 |

|

SU882757A1 |

| Способ получения облицовки на металлических изделиях | 1983 |

|

SU1264992A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1682363A1 |

| Адгезионный состав | 1983 |

|

SU1151567A1 |

| Способ получения покрытия на металле | 1975 |

|

SU588693A1 |

| Способ адгезионного соединения полиамидов с медью | 1988 |

|

SU1553551A1 |

| Способ получения покрытий на металлических деталях | 1980 |

|

SU978945A1 |

| Адгезионный состав | 1987 |

|

SU1458367A1 |

| Способ нанесения полимерного покрытия | 1980 |

|

SU994281A1 |

Изобретение относится к технологии формования металлополимерных деталей, конкретно к способу изготовления армированных металлических арматурой деталей на основе алифатических полиамидов, и может быть использовано для изготовления высокопрочных деталей различных агрегатов и машин. Изобретение позволяет путем нанесения на металлическую арматуру промежуточного слоя из термопластичного полиуретана, затем слоя, содержащего аддукт 2,4-толуилендиизоцианата и триметилолпро- пана и нафтенат кобальта, и последующего опрессовывания ее алифатическим полиамидом получать металлополимерные детали, имеющие прочность соединения полиамида с металлической арматурой, равную 7,9- 12,4 кН/м. 1 з.п. ф-лы, 3 табл. ю КЛ 1чЭ со J О5 00 N

| Способ изготовления армированных металлом изделий из полиамидов | 1974 |

|

SU526526A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1978 |

|

SU882757A1 |

| Солесос | 1922 |

|

SU29A1 |

| Кардашов Д | |||

| А | |||

| и др | |||

| Полимерные клеи.- М.: Химия, 1983, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ изготовления армированных изделий из пластмасс | 1979 |

|

SU859177A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-03-07—Публикация

1985-07-08—Подача