Изобретение относится к области порошковой металлургии, в частности к способам получения пористых композиционных материалов на основе тугоплавких соединений - карбидов, боридов, силицидов металлов iV-Vlli групп в режиме горения.

Целью изобретения является повышение открытой пористости.

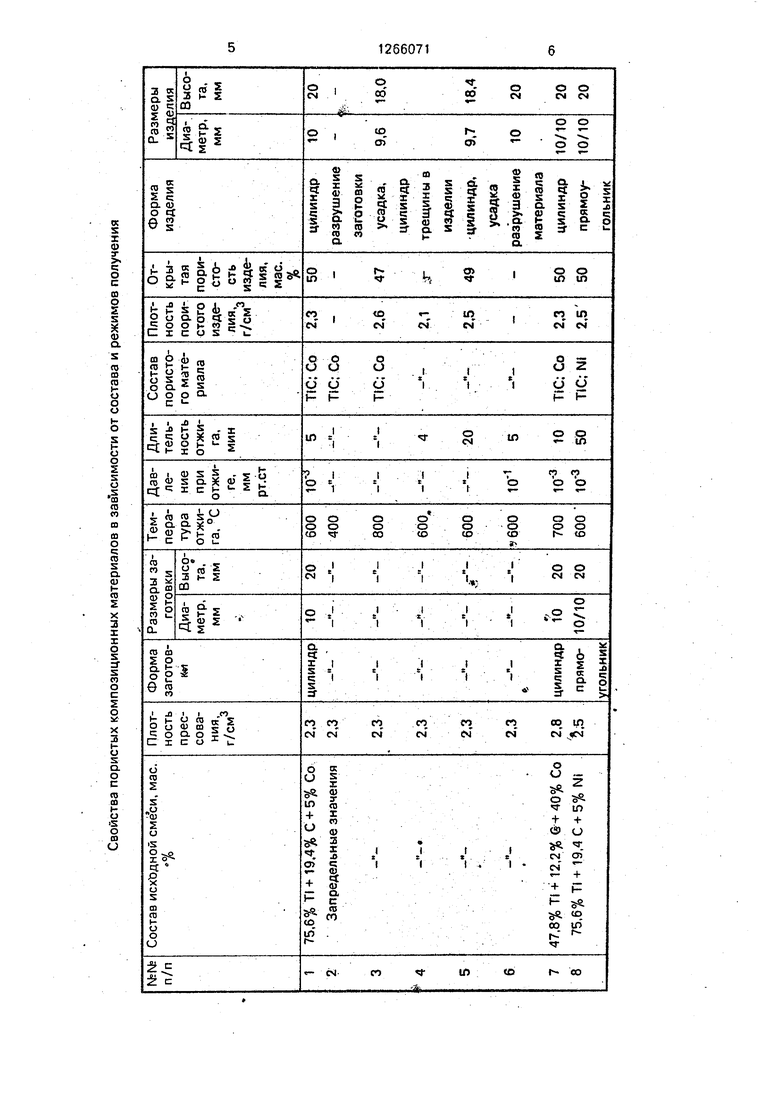

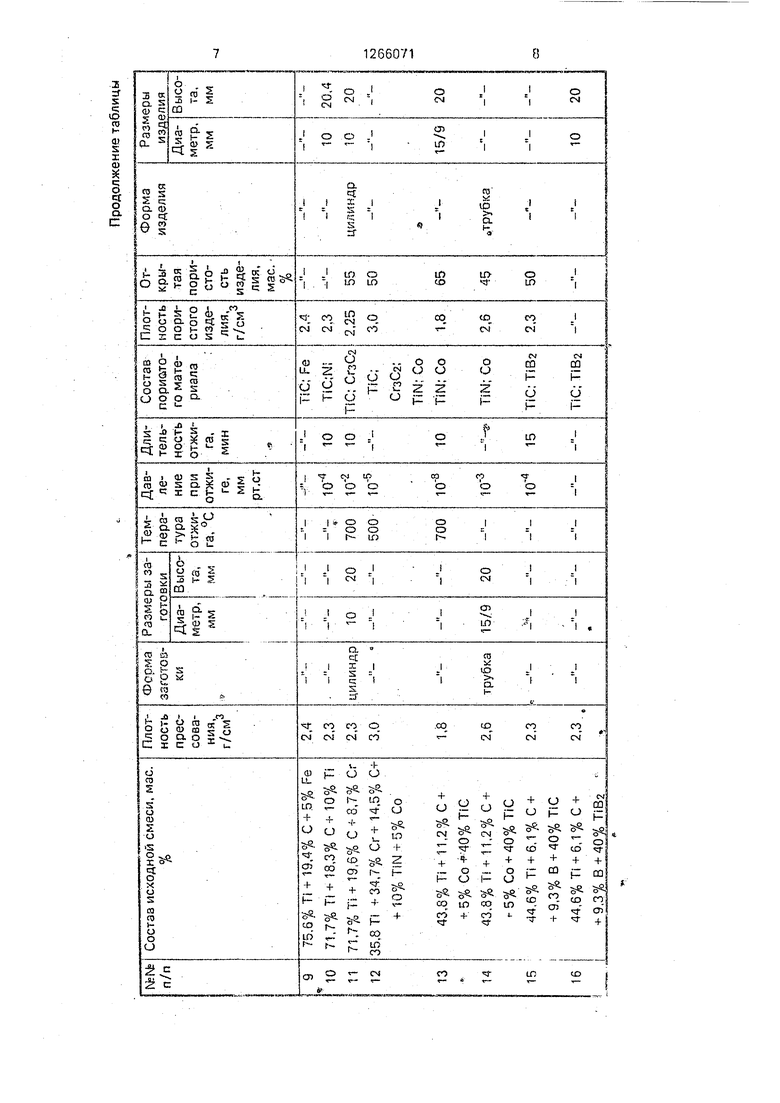

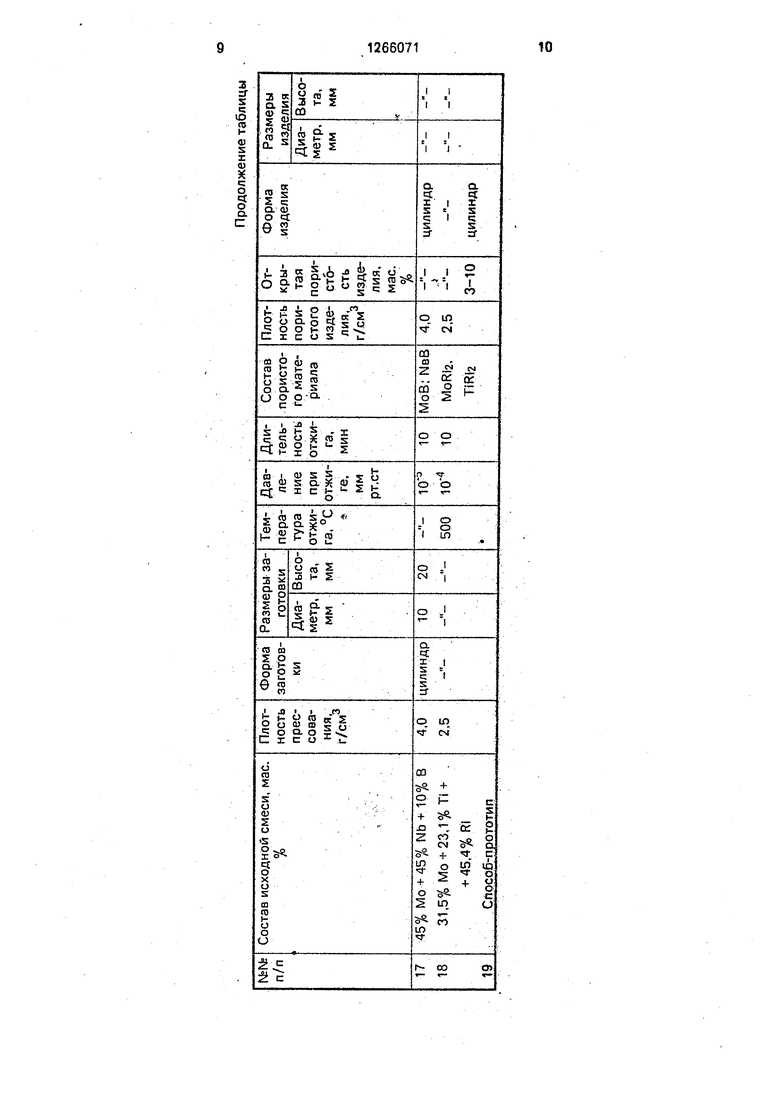

Изобретение иллюстрируется примерами,

Пример 1 (таблица Мг 1), 1Лз порошков титана, графита и кобальта готовят смесь состава Ti - 75,6 мас,%,,С - 19,4мас,%, Со - 5 мас,%. Из смеси с помощью прессформы прессуют цилиндрическую заготооку диаметром 10 мм,-высотой. 20 мм, плотностью 2,3 г/см , Из этой же смеси прессуют поджигающую таблетку плотностью -2 г/см. Заготовку вместе с поджигающей таблеткой помещают D вакуумную камеру и производят их термовакуумную обработку при давлении 10 .мм рт,ст,, температуре 600°С в течение 5 мин. Затем в условиях оакуума с помощью Больфрамоеой спирали и поджигающей таблетки заготовку воспламеняют. Скорость горения состайЛ51ет 5 мм/с. После охлаждения в вакууме получают изделие в виде цилиндра с размерами исходной заготовки. Плотность изделия составляет 2,3 г/см . Доля закрытой пористости менее 0,2%, Доля открытой пористости порядка 50%, .

Пример 1 {таблица № 15), Из порошков титана, графита, бора и диборидатитана готовят смесь состава Ti - 44,6 Maci,%, С-6,1 мас,%, В-9,Змас,%,Т1В2-40мйс,%, Из смеси с помощью пресс-формы прессуют заготовку в видетрубки и наружным диам.етром 15 мм, внутренним 9 мм и плотностью

2.3г/см. Поджигающую таблетку прессуют из стехиометрической смеси титана с графитом плотностью 2 г/см , Заготовку с п джигающей таблеткой помещают в вакуумную камеру и производят их термовакуумную обработку при давлении 104 мм рт,ст,, температуре 700°С в течение 15 мин. Затем в условиях вакуума заготовку воспламеняют

спирально через воспламенительную таблетку. Скорость горения составляет

1.4мм/с. После охлаждения в вакууме получают изделие в виде трубки с размерами исходной заготовки. Плотность изделия

2,3 г/см. Доля открытой пористости 50%, Металлографическоеисследование структуры показывает, что основные ее составляющие - карбид титана и диборид титана. Другие примеры осуществления способа получения изделий из пористых композицмонных.материалов на основе тугоплавких неорганических соединений с указанием исходного состава и режимов процесса представлены и таблице. Там же приведены

данные по изготовлению пористых изделий по способу-прототипу.

Таким образом, способ получения изделий из пористых композиционных материалов на OCHOBS тугоплавких соединений

позволяет получать в режиме горения изделия пористостью 45-70 мае, % заданной формы и размеров,.,с открытым характером пор,

{56)Либснсон Г,Л, Производство спеченных изделий, - М,; Металлургия, 1982, с,57-58,

Авторское свидетельство СССР № 681658, кл, В 22 F 3/26, 1978,

3 ZT

u

Q.

С

11126607112

Фор мула из обретенияпрессование, инициирование горения, ох СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ аждение, отличающийся тем. что, с целью

ПОРИСТЫХ КОМПОЗИЦИОННЫХ МАТЕ-повышения открытой пористости, спрёссоРИАЛОВ на основе тугоплавких соедине-5 нные заготовки нагревают до 500 - 700С

НИИ металлов IV - Vltl групп, включающийпод давлением 10 - 10 мм рт,ст,8 течесмешение порошков металла и неметалла, инициирование горения и

охлаждение изделия проводят в вакууме.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1988 |

|

SU1826300A1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2175904C2 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТУГОПЛАВКИХ СОЕДИНЕНИЙ | 1989 |

|

SU1826305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ БИОСОВМЕСТИМЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2010 |

|

RU2459686C2 |

| Способ изготовления электродов для электроискрового легирования и электродуговой наплавки | 2022 |

|

RU2792027C1 |

| Способ получения электродов для электроискрового легирования на основе композиционного материала TiB-CoB | 2021 |

|

RU2779580C1 |

Авторы

Даты

1993-11-15—Публикация

1984-12-04—Подача