Изобретение относится к порошковой металлургии, в частности к способам получения композиционных материалов, изделий на основе боридов, карбидов и др.

Цель изобретения - повышение износостойкости крупногабаритных изделий за счет уменьшения пористости и равномерности распределения пропитывающего материала.

Экзотермический слой представляет собой реакционно-способную смесь, которая при сгорании образует тугоплавкий пористый каркас. Экзотермический слой готовят толщиной менее 10 мм. При большей толщине возрастает остаточная пористость конечного материала вследствие ограничения пропитки и вытеснения наполнителя через боковую поверхность заготовки. Кроме того, при толщине экзотермического слоя более 10 мм ухудшается однородность материала из-за частичного разрушения тугоплавкого скелета расплавом наполнителя.

Пропитывающий слой состоит из металлов или смесей металлов с реакционно-способными добавками. Объем пропитывающего материала определяется по формуле

V = (1,1-1,2)Vэ.с˙П э.с, где Vэ.с., Пэ.с. - соответственно объем и пористость слоя экзотермической смеси: (1,1-1,2) - коэффициент К.

При К < 1,1 пористость конечного материала остается достаточно высокой из-за нехватки пропитывающего материала. При К > 1,2 нарушается однородность материала, происходит вытеснение избытка пропитывающего материала на границы образца.

В образце, собранном в виде чередующихся слоев экзотермической смеси и пропитывающего состава, с помощью нагретой электроспирали и поджигающей таблетки инициируют волну синтеза, где происходит экзотермическая реакция с образованием тугоплавкого скелета и одновременное его наполнение пропитывающим материалом под действием капиллярных сил. Освобождающееся в результате растекания пространство на месте слоев пропитывающего материала устраняется поджатием системы в процессе реакции. Реакция синтеза, пропитка и деформационное уплотнение происходят одновременно.

В данном способе используется как инертный, так и химически активный наполнитель. Химически активным наполнителем может быть экзотермическая смесь, обеспечивающая подготовку расплава за счет тепла собственной реакции, а также материал, который при пропитке вступает в экзотермическую реакцию с пористым каркасом. Применение химически активного наполнителя значительно расширяет возможности СВС-пропитки. Например, снимается ряд ограничений по уровню теплообмена между слоями и по энергоресурсу системы, которые имеют место при инертном наполнителе.

Способ поясняется следующими примерами.

П р и м е р 1. Готовят реакционную смесь порошков титана марки ПТЭМ-1 и черного аморфного бора в соотношении Тi + +31,1 мас.% В и прессуют в виде брикетов диаметром 40 мм, толщиной 1,9 мм до относительной плотности 0,48. Порошок алюминия прессуют в виде таблеток диаметром 40 мм, весом 3,6 г. Вес таблетки алюминия взят из расчета заполнения объема пор брикета реакционной смеси по указанной формуле. Далее собирают слоевую систему из чередующихся 40 таблеток алюминия и брикетов смеси титана с бором, которую помещают в устройство, обеспечивающее постоянное механическое поджатие слоев нагрузкой 2х10-3 кг/мм2. В нормальном к слоям направлении инициируют волну горения, где происходит экзотермическая реакция между титаном и бором, а алюминий плавится и под действием капиллярных сил заполняет пористый продукт реакции. Освободившееся в результате растекания расплава пространство на месте слоев алюминия автоматически устраняют в результате поджатия слоев продукта реакции. В процессе горения происходит приблизительно двукратная линейная усадка системы. Сгоревший образец имел толщину 39 мм. Рентгенофазовый и металлографический анализы показали, что конечный продукт представляет собой композиционный материал, состоящий из проницаемого скелета диборида титана, заполненного алюминием. Средний размер элементов скелета составляет 0,1 мм. Пористость полученного материала 5%.

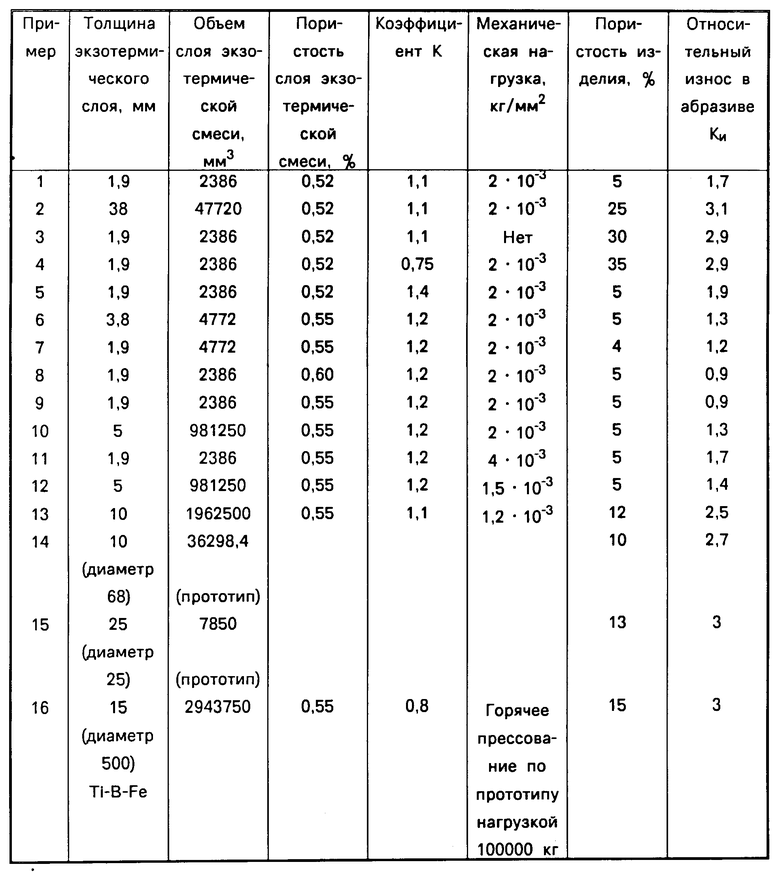

Другие примеры выполнения способа с изменением параметров и составов экзотермической смеси и пропитывающего материала показаны в таблице.

Техническое решение позволяет уменьшить пористость системы до 5-7%, получить заготовки крупных габаритов с хорошими эксплуатационными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| Способ получения изделий из тугоплавких материалов | 2015 |

|

RU2607114C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ В РЕЖИМЕ ГОРЕНИЯ | 2004 |

|

RU2277031C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2175904C2 |

| Способ получения самосвязанного композиционного материала | 1988 |

|

SU1836307A3 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| Способ получения слоистых металлокерамических композиционных материалов | 2020 |

|

RU2754419C1 |

| Способ изготовления композиционных материалов на основе Ti-B-Fe, модифицированных наноразмерными частицами AIN | 2020 |

|

RU2737185C1 |

| Способ получения тугоплавких материалов | 2015 |

|

RU2607115C1 |

Изобретение позволяет уменьшить пористость материала путем расположения экзотермической смеси и пропитывающего материала многократно чередующимися слоями и инициирования горения от слоя к слою. Экзотермический слой выполнен толщиной менее 10 мм, а слой пропитывающего материала взят в объеме, определяемом по формуле V=(1,1-1,2)Vэ.с·Пэ.с, где Vэ.с и Пэ.с объем и пористость экзотермического слоя. В процессе горения слои поджимаются друг к другу постоянной механической нагрузкой. Способ может быть использован в порошковой металлургии для получения композиционных материалов, изделий крупных габаритов на основе боридов, карбидов и т.д. 1 табл.

V = (1,1 - 1,2)Vэ.с. · Пэ.с.,

где Vэ.с - объем экзотермического слоя;

Пэ.с - пористость экзотермического слоя.

| Щербаков В.А | |||

| и др | |||

| Макрокинетика СВС-пропитки | |||

| Препарат ОИХФ АН СССР, Черноголовка, 1987, с.2-22. |

Авторы

Даты

1995-03-10—Публикация

1989-04-13—Подача