to

О) Од

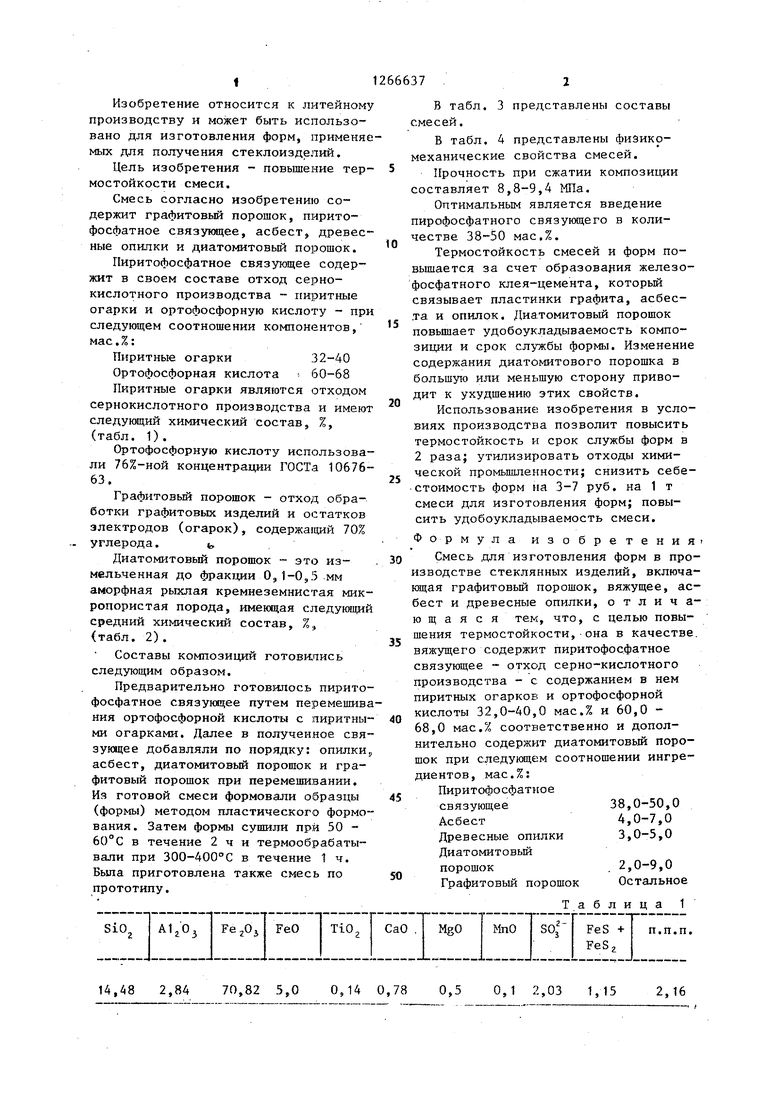

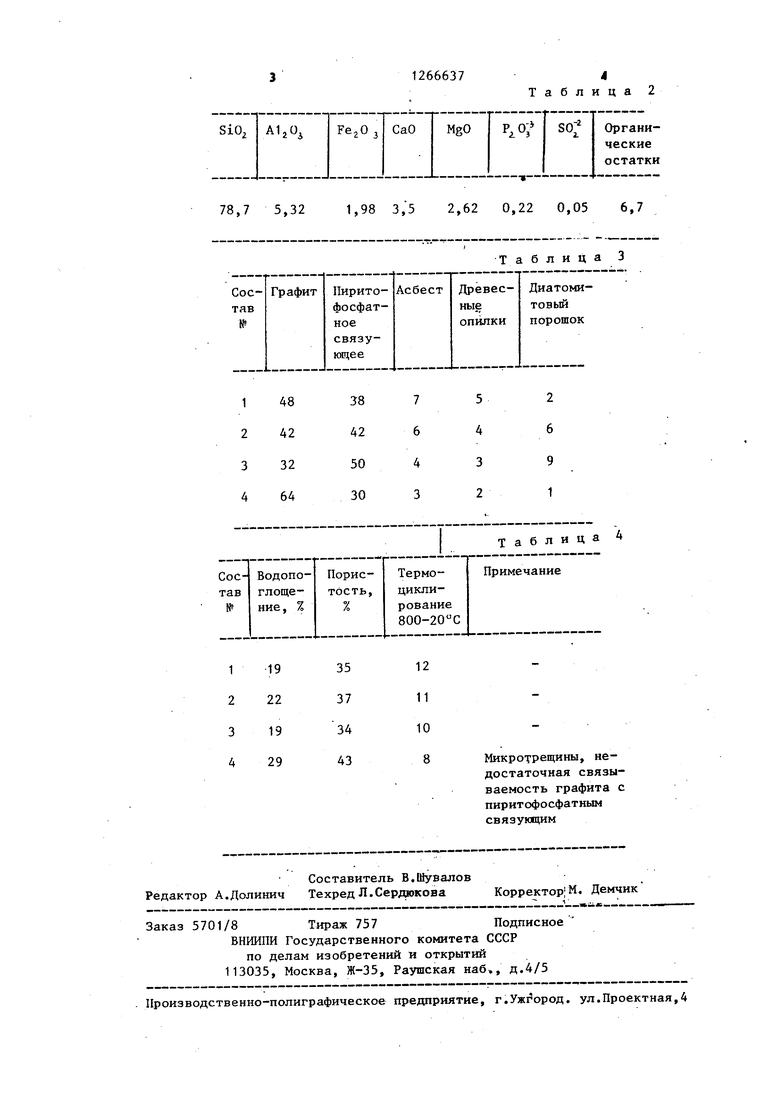

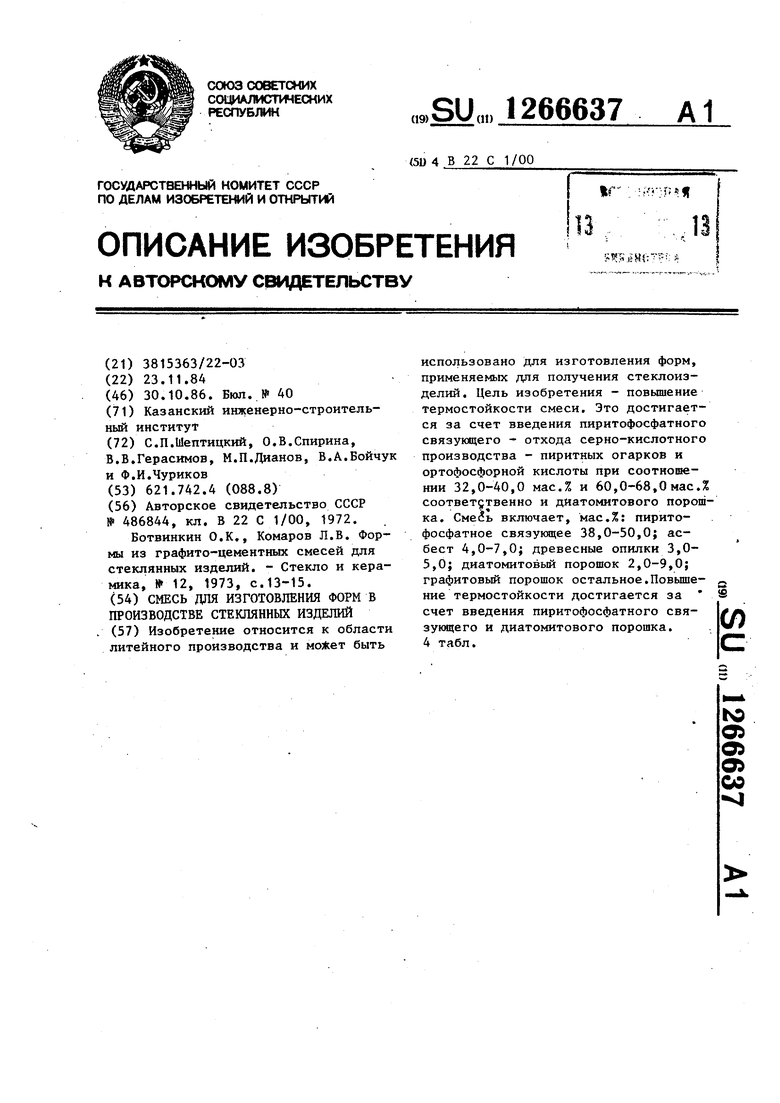

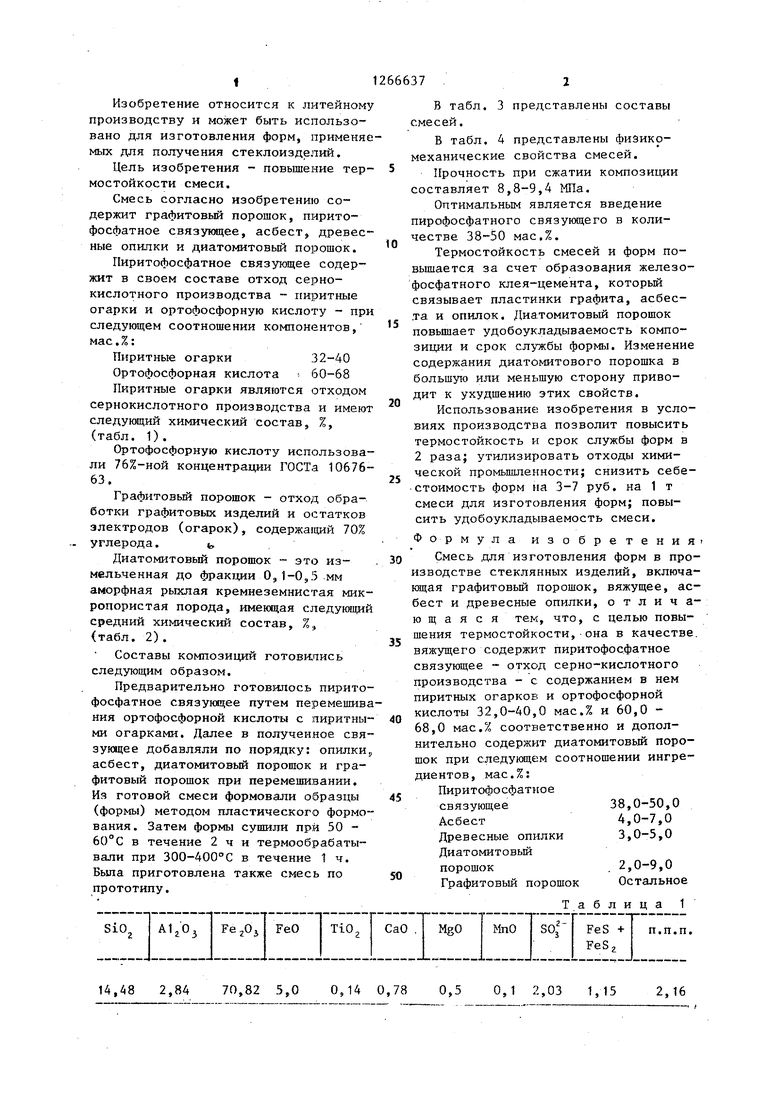

а со f Изобретение относится к литейном производству и может быть использовано для изготовления форм, применя мых для получения стеклоизделий, Цель изобретения - повьшение тер мостойкости смеси. Смесь согласно изобретению содержит графитовый порошок, пиритофосфатное связующее, асбест, древес U ные опилки и диатомитовыи порошок. Пиритофосфатное связующее содержит в своем составе отход сернокислотного производства - пиритные огарки и ортофосфорную кислоту - пр следующем соотношении компонентов, мас.%: Пиритные огарки 32-40 Ортофосфорная кислота 60-68 Пиритные огарки являются отходом сернокислотного производства и имею следующий химический состав, %, (табл. 1). Ортофосфорную кислоту использова ли 76%-ной концентрации ГОСТа 10676 63. Графитовьй порошок - отход обработки графитовых изделий и остатков электродов (огарок), содержаний 70% углерода. ь Диатомитовыи порошок это из- мельченная до фракции О,1-0,5 мм аморфная рыхлая кремнеземнистая мик ропористая порода, именядая следующи средний химический состав, %,, {табл. 2). Составы композиций готовились следующим образом. Предварительно готовилось пирито фосфатное связующее путем перемецшв ния ортофосфорной кислоты с пиритны ми огарками. Далее в полученное свя зующее добавляли по порядку: опилки асбест, диатомитовыи порошок и графитовый порошок при перемешивании. Из готовой смеси формовали образцы (формы) методом пластического формо вания . Затем формы сушили при 50 60°С в течение 2 ч и термообрабатывали при 300-400°С в течение 1 ч. Бьша приготовлена также смесь по прототипу. 37 В табл. 3 представлены составы смесей. В табл. 4 представлены физикомеханические свойства смесей. Прочность при сжатии композиции составляет 8,8-9,4 МПа. Оптимапьным является введение пирофосфатного связующего в количестве 38-50 мас.%. Термостойкость смесей и форм повьшается за счет образовария железофосфатного клея-цемента, которьй связывает пластинки графита, асбеста и опилок. Диатомитовыи порошок повьш1ает удобоукладываемость композиции и срок службы формы. Изменение содержания диатомитового порошка в большую или меньшую сторону приводит к ухудшению этих свойств. Использование изобретения в условиях производства позволит повысить термостойкость и срок службы форм в 2 раза; утилизировать отходы химической промьшшенности; снизить себестоимость форм на 3-7 руб. на 1 т смеси для изготовления форм; повысить удобоукладываемость смеси. Формула изобретенияСмесь ,цля изготовления форм в производстве стеклянных изделий, включающая графитовый порошок, вяжущее, асбест и древесные опилки, о т л и ч атем, что, с целью повыю щ а я с я шения термостойкости, она в качестве. вяжущего содержит пиритофосфатное связующее - отход серно-кислотного производства - с содержанием в нем пиритных огарков и ортофосфорной кислоты 32,0-40,0 мас.% и 60,0 68,0 мас.% соответственно и дополнительно содержит диатомитовыи порошок при следуняцем соотношении ингредиентов, мас.%: Пиритофосфатное связующее38,0-50,0 Асбест4,0-7,0 Древесные опилки 3,0-5,0 Диатомитовыи порошок. 2,0-9,0 Графитовый порошок Остальное Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления огнеупорного покрытия | 1983 |

|

SU1122636A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| Сырьевая смесь для изготовления жа-РОСТОйКОгО бЕТОНА | 1979 |

|

SU817007A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1994 |

|

RU2093498C1 |

| Шихта для производства фасадной плитки | 1982 |

|

SU1043128A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОЙ КЕРАМИКИ | 2015 |

|

RU2581173C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2704872C1 |

| Минеральный клей | 1978 |

|

SU785266A1 |

| Сырьевая смесь для производства легкого заполнителя | 1978 |

|

SU775082A1 |

| Бетонная смесь | 1979 |

|

SU852830A1 |

Изобретение относится к области литейного производства и быть использовано для изготовления форм, применяемых для получения стеклоизделий. Цель изобретения - повышение термостойкости смеси. Это достигается за счет введения пиритофосфатного связующего - отхода серно-кислотного производства - пиритных огарков и ортофосфорной кислоты при соотношении 32,0-40,0 мас.% и 60,0-68,0 мае.% соответственно и диатомитового порошка. Смесь включает, мас.%: пиритофосфатное связукяцее 38,0-50,0; асбест 4,0-7,0; древесные опилки 3,05,0; диатомитовый порошок 2,0-9,0; графитовый порошок остальное.Повышение термостойкости достигается за счет введения пиритофосфатного свя(Л зующего и диатомитового порошка. 4 табл.

14,48 2,84 70,82 5,0 0,14 0,78

2,16 0,5 0,1 2,03 1,15

Таблица 2

Таблица 3

Таблица

| Формовочная смесь для изготовления полупостоянной прессованной литейной формы | 1974 |

|

SU486844A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Ботвинкин O.K., Комаров Л.В | |||

| Формы из графито-цементных смесей для стеклянных изделий | |||

| - Стекло и керамика, 12, 1973, с.13-15. | |||

Авторы

Даты

1986-10-30—Публикация

1984-11-23—Подача