К

05

с:

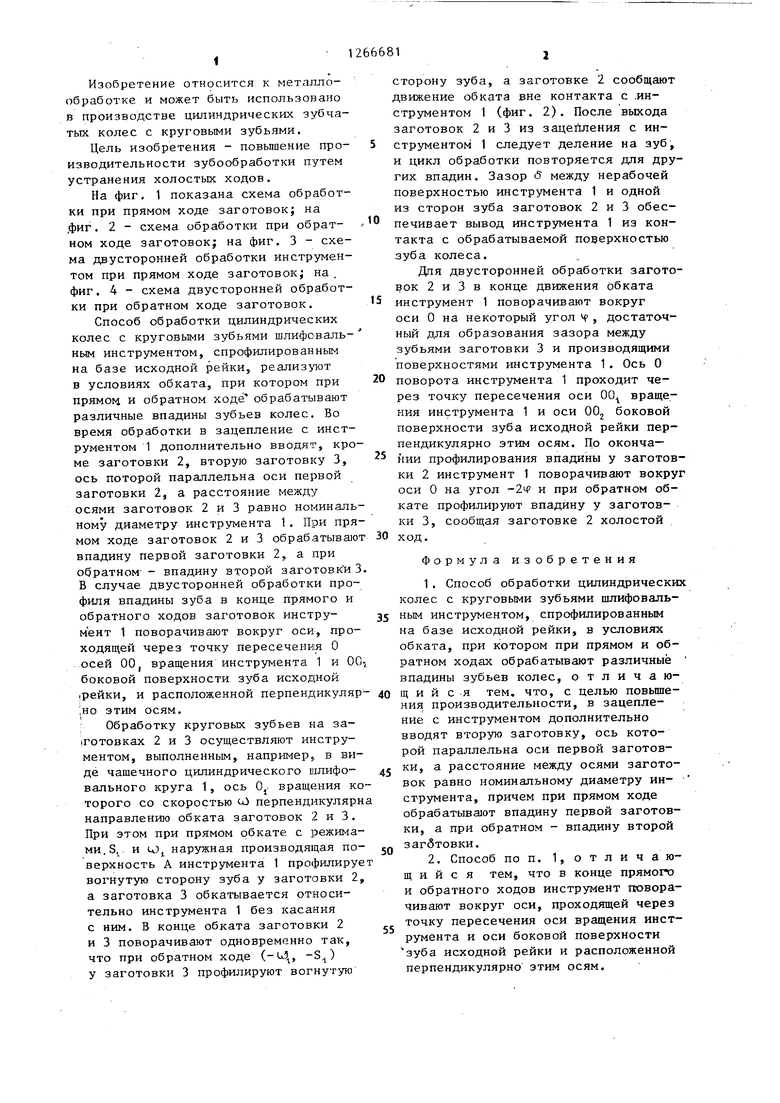

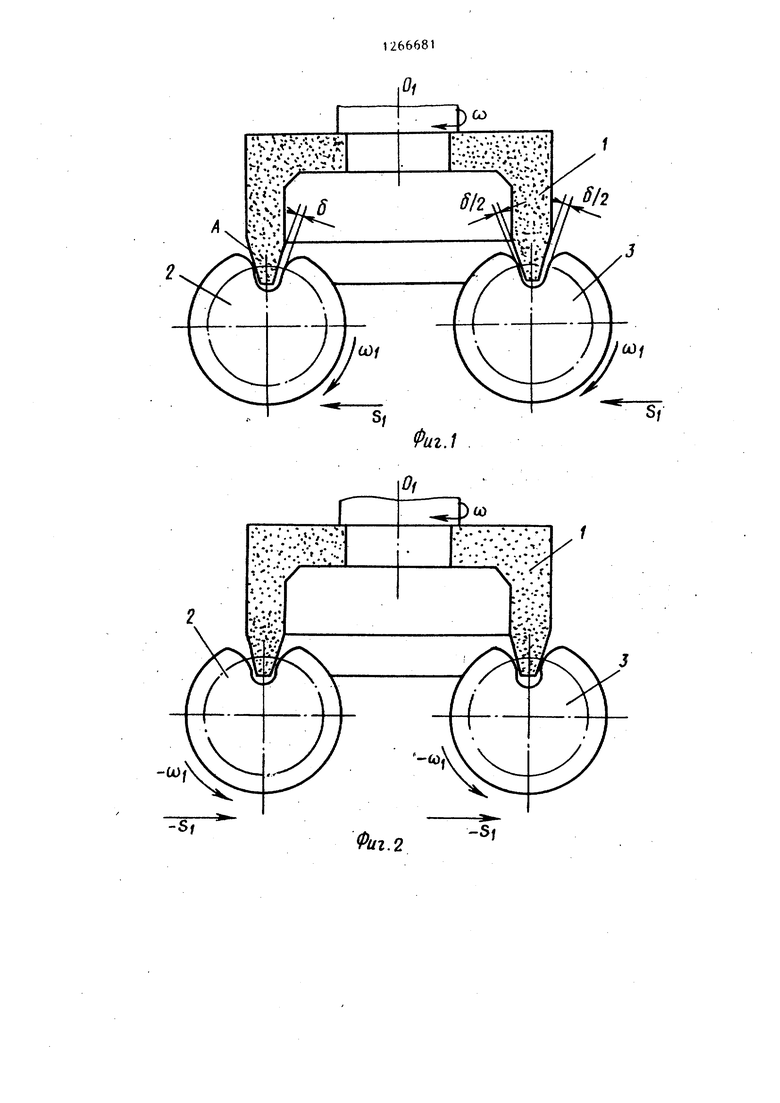

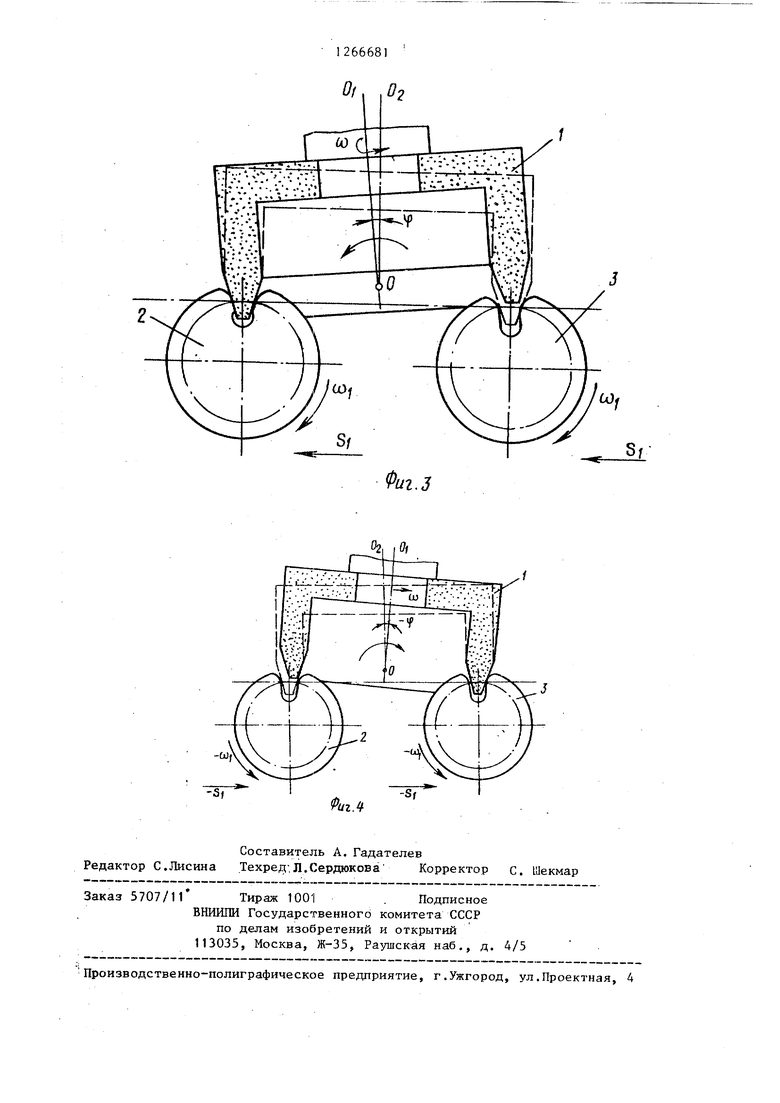

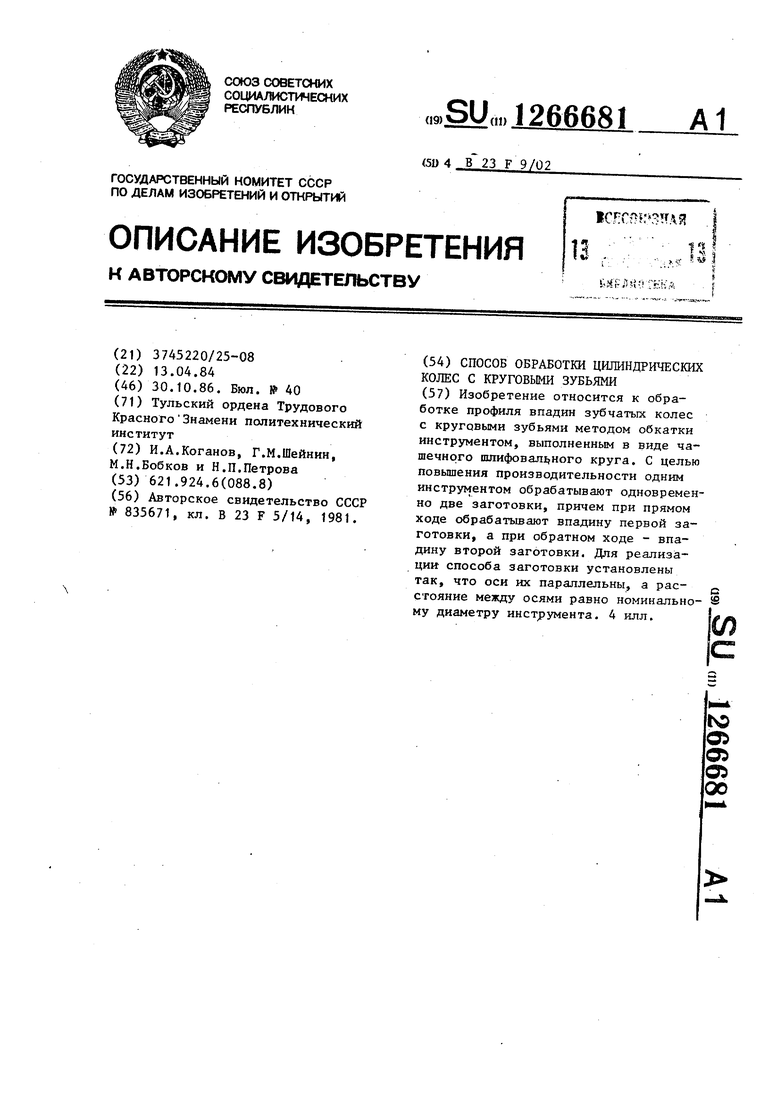

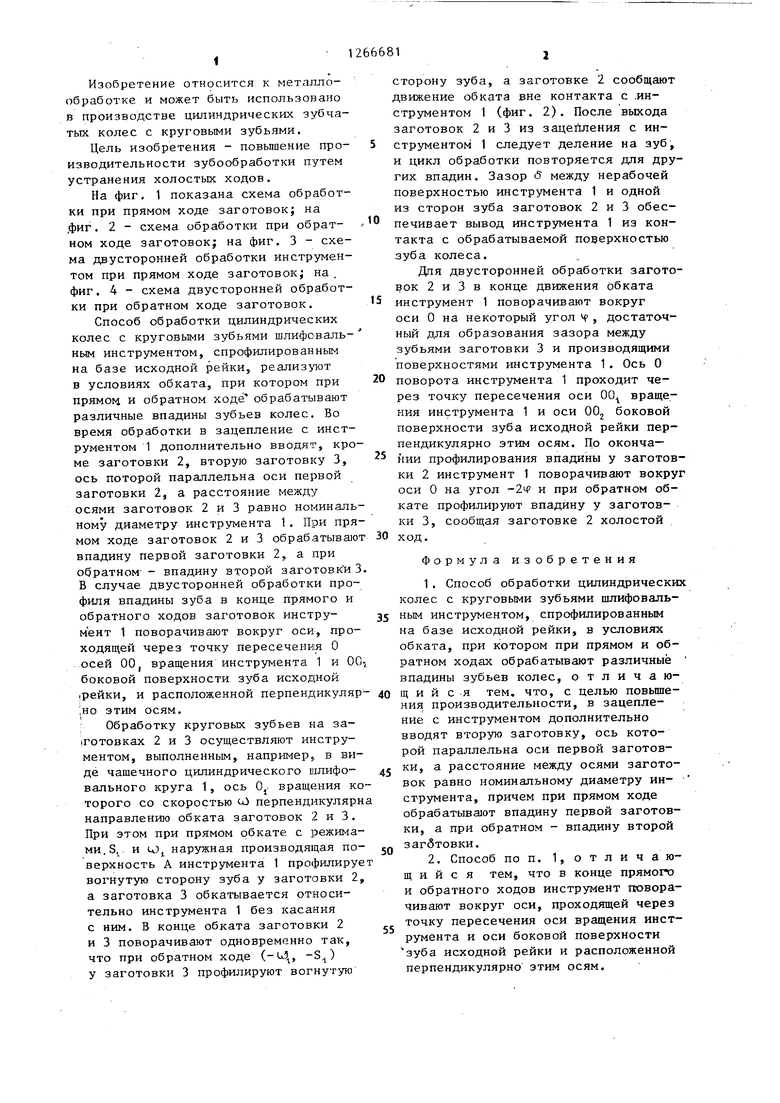

Oi 00 Изобретение относится к металлеобработке и может быть использовано в производстве цилиндрических зубчатых колес с круговыми зубьями. Цель изобретения - повьпаение производительности зубообработки путем устранения холостых ходов. На фиг, 1 показана схема обработки при прямом ходе заготовок; на ,фиг. 2 - схема обработки при обратном ходе заготовок; на фиг. 3 - схема двусторонней обработки инструментом при прямом ходе заготовок; на, фиг. 4 - схема двусторонней обработки при обратном ходе заготовок. Способ обработки цилиндрических колес с круговыми зубьями шлифовальным инструментом, спрофилированным на базе исходной рейки, реализ тат в условиях обката, при котором при прямой и обратном ходе обрабатывают различные впадины зубьев колес. Во время обработки в зацепление с инструментом 1 дополнительно вводят, кро ме заготовки 2, вторую заготовку 3, ось поторой параллельна оси первой заготовки 2, а расстояние между осями заготовок 2 и 3 равно номиналь ному диаметру инструмента 1. При пря мом ходе заготовок 2 и 3 обрабатыва впадину первой заготовки 2, а при обратном - впадину второй заготовки В случае двусторонней обработки про филя впадины зуба в конце прямого и обратного ходов заготовок инструмент 1 поворачивают вокруг оси, про ходящер через точку пересечения О осей 00, вращения инструмента 1 и О боковой поверхности зуба исходной (рейки, и расположенной перпендикуля ;но этим осям. Обработку круговых зубьев на за|Готовках 2 и 3 осуществляют инструментом, выполненным, например,, в ви де чашечного цилиндрического шлифовального круга 1, ось 0 вращения к торого со скоростью перпендикуляр направлению обката заготовок 2 и 3. При этом при прямом обкате с режима ми, S, и u)j наружная производящая по верхность А инструмента 1 профилиру вогнутую сторону зуба у заготовки 2 а заготовка 3 обкатывается относительно инструмента 1 без касания с ним. В конце обката заготовки 2 и 3 поворачивают одновременно так, что при обратном ходе (-Ц, S) у заготовки 3 профилируют вогнутую сторону зуба, а заготовке 2 сообщают движение обката вне контакта с .инструментом 1 (фиг. 2). После выхода заготовок 2 и 3 из зацеЛпения с инструментом 1 следует деление на зуб, и цикл обработки повторяется для других впадин. Зазор «5 между нерабочей поверхностью инструмента 1 и одной из сторон зуба заготовок 2 и 3 обеспечивает вывод инструмента 1 из контакта с обрабатываемой поверхностью зуба колеса. Для двусторонней обработки заготовок 2 и 3 в конце движения обката инструмент 1 поворачивают вокруг оси О на некоторый угол ч , достаточный для образования зазора между зубьями заготовки 3 и производящими поверхностями инструмента 1. Ось О поворота инструмента 1 проходит через точку пересечения оси 00 вращения инструмента 1 и оси 00 боковой поверхности зуба исходной рейки перпендикулярно этим осям. До окончании профилирования впадины у заготовки 2 инструмент 1 поворачивают вокруг оси О на угол -2 и при обратном обкате профилируют впадину у заготовки 3, сообщая заготовке 2 холостой ход. Формула изобретения 1.Способ обработки цилиндрических колес с круговыми зубьями шлифовальным инструментом, спрофилированным на базе исходной рейки, в условиях обката, при котором при прямом и обратном ходс1х обрабатывают различные впадины зубьев колес, отличающий с я тем, что, с целью повьшения производительности, в зацепление с инструментом дополнительно вводят вторую заготовку, ось которой параллельна оси первой заготовки, а расстояние между осями заготовок равно номинальному диаметру инструмента, причем при прямом ходе обрабатывают впадину первой заготовки, а при обратном - впадину второй загбтовки. 2.Способ по п. 1, отличающийся тем, что в конце прямопэ и обратного ходов инструмент поворачивают вокруг оси, проходящей через точку пересечения оси вращения инструмента и оси боковой поверхности зуба исходной рейки и расположенной перпендикулярно этим осям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231427C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КРУГА ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2146995C1 |

| Способ электрохимикомеханической обработки арочных зубьев цилиндрических зубчатых колес | 2018 |

|

RU2701977C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА ДЛЯ ПРЕРЫВИСТОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147978C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2228822C1 |

| ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147268C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

Изобретение относится к обработке профиля впадин зубчатых колес с круговыми зубьями методом обкатки инструментом, выполненным в виде чашечного шлифовал1 ного круга. С целью повьшения производительности одним инструментом обрабатывают одновременно две заготовки, причем при прямом ходе обрабатывают впадину первой заготовки, а при обратном ходе - впадину второй заготовки. Для реализации способа заготовки установлены так, что оси их параллельны, а расстояние между осями равно номинальному диаметру инструмента. 4 илл.

| Способ шлифования зубчатых колес | 1977 |

|

SU835671A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-30—Публикация

1984-04-13—Подача