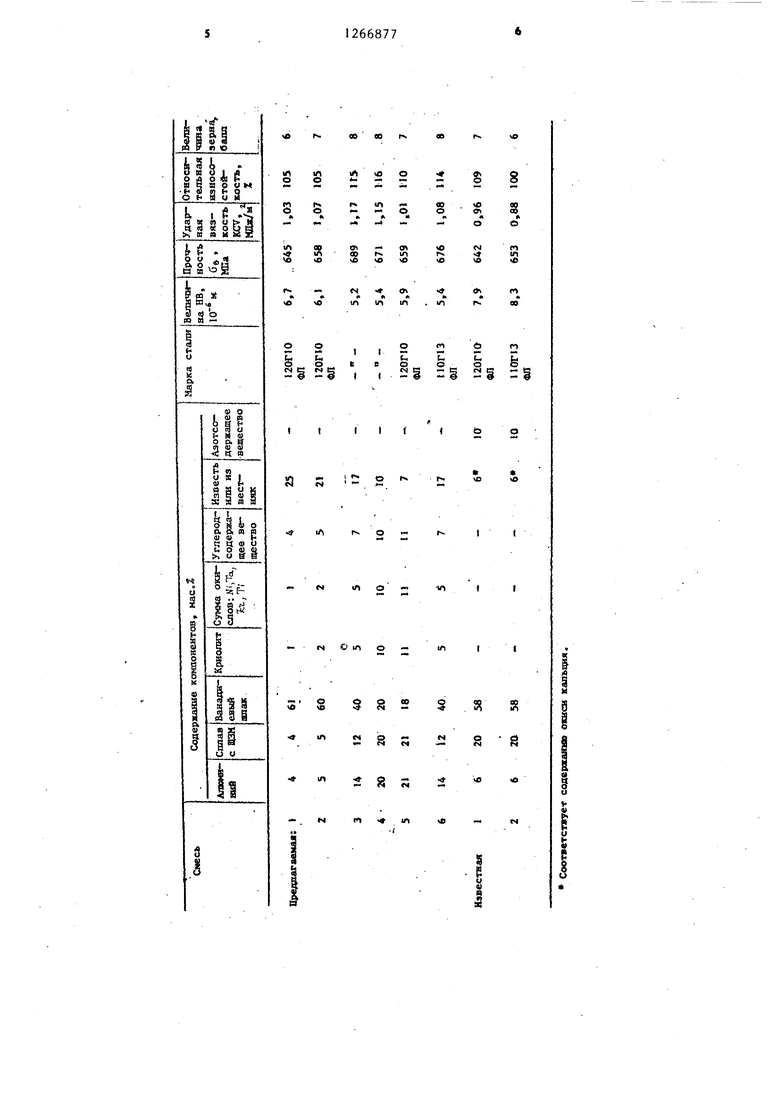

Изобретение относится к черной металлургии и может быть использовано при выплавке низко- и высоколегированных сталей. Целью изобретения является повышение прочности, ударной вязкости и износостойкости стали. Предложенная смесь дополнительно содержит углеродсодержащее вещество криолит, сумму окислов ниобия, тантала, циркония и титана, известь или известняк, при следующем соотношении компонентов, мас.%: Алюминий5-20 Сплав с ЩЗМ 5-20 Ванадийсодержащий итак . 20-60 Углеродсодержащее вещество5-10 Криолит2-10 Сумма окислов ниобия, тантала, циркония и титана 2-10 Известь или известнякОстальноеСодержание алюминия ниже 5% не обеспечийает низких концентраций нег металлических включений (НВ) в стали и высокой степени извлечения ванадия высокое содержание алюминия (более 20%) вызывает образование оксидных остроугольных включений в металле, что снижает ударную вязкость, и алюминий неэффективно используется из-з его интенсивного окисления. Содержание в смеси сплава с ЩЗМ ниже 5% не обеспечивает необходимого уровня рас кисленности металла и механических свойств, ощутимых остаточных концентраций щелочноземельного элемента (менее 0,001%), а содержание его более 20% вызьшает повьшенные концентрации кремния в металле и образование пироэффекта. Содержание криолита менее 2% в смеси не выявляет его положительного воздействия на быстрое расплавление компонентов смеси и эмульгирование суммы окислов ниобия, тантала, цирк ния и титана, что снижает эффект модифицирования, а вьше 10% приводи к разъеданию футеровки ковша и образованию вредных выбросов в атмосферу цеха. Содержание в смеси суммы тугопла ких окислов менее 2% не обеспечивае образования центров кристаллизации измельчения зерна аустенита, более 1 7 10% влияет на загрязнение металла включениями, снижение ударной вязкости и повьш1ение себестоимости стали. Содержание углерода в смеси ниже 5% не обеспечивает образования защитной атмосферы при обработке стали в ковше и Стабилизации содержания углерода в металле, а более 10% вызывает излишнее науглероживание металла и образование избыточной карбидной фазы, а также ухудшает условия модифицирования за счет снижения активности азота, растворенного в стали. что влияет на величину зерна. Содержание в смеси ванадиевого шпака ниже 20% увеличивает-необходимое количество присаживаемой смеси и ухудшает условия шлакообразования и эффект легирования, а более 60% вызывает повьшенную окисленность металла, так как на единицу ванадийсодержащего материала приходится недостаточное количество восстановителей, что увеличивает безвозвратные потери ванадия , Кроме того, возрастает концентрация крупных НВ, снижается прочность и износостойкость металла при низком и высоком содержании ванадиевого шлака в смеси (ниже или вьш1е предлагаемых пределов). Смесь вводят.в печь или ковш в . количеств.е 10-30 кг/т стали. Методом смешения компонентов приготовлены смеси предлагаемого и известного составов. Предлагаемая смесь составлена из мелких кусков или порошка алюминияj дробленного сплава силикобария, мелкодробленного ванадиевого шлака, молотого кокса, криолита, окислов ниобия, тантала, циркония и титана в порошкообразном виде и извести или известнякао Ванадиевый шлак содержит мас.%: пятиокись ванадия 17,9; окислы железа 32; окислы кремния 17, окислы марганца 10; окислы титана, хрома, кальция, алюминия остальное. Модифицирующие тугоплавкие окислы ниобия, тантала, циркония и титана . (сумма окислов) представляют собой порошкообразную смесь, содержащую, мас.%: пятиокиси ниобия и тантала 20; двуокись циркония 30; двуокись титана 50. Отношение суммы этих окислов и криолита по массе колеблется от 1: 1: 1 до 1:0,8. Предлагаемую смесь вводили в металл для легирования ванадием и мо3

дифицирования стали 120Г10бл тугоплавкими окислами ниобия, тантала, циркония и титана, имеющими высокое сродство к кислороду, в сочетании с легкоплавким эмульгирующим веществом - криолитом и другими компонентами, а также для обработки стали 110Г13ФЛ, Для сравнительного анализа обрабатьгоали сталь известной смесью. Необходимое количество присаживаемой смеси,(предлагаемой и известной) рассчитьшали из условия введения в сталь одинаковых концентраций вана2668774

дия. При этом в расплавленном металле наблюдалось остаточное содержание ванадия 0,02% и повышенные концентрации хрома, никеля и меди.

,5

В таблице приведены составы предлагаемой и известной смесей, которые вводили в различных количествах для получения заданного содержания ванаtO дия, и характеристики сталей. Для сопоставления известная смесь содержала оптимальные массовые доли компонентов7 При низком содержании в предлагаемой смеси восстановителей и модификаторов (состав 1) не достигается высокий уровень прочностных, вязкост ных свойств, износостойкости и измельчения зерна марганцовистой стали, велико содержание крупных НВ Ъо сравнению с оптимальным соотношением в ней компонентов. Обработка металла смесью с оптимальным соотношением компонентов обеспечивает наилучшие показатели физико-механических характеристик металла и измельчение НВ. При этом количество присаживаемой предлагаемой смеси не отражается на увеличении объемов образующегося шлака, так как нет необходимости дополнительно вводить известь или известняк в печь (как с известной смесью), что увеличивает количество печного шпака и 778 ухудшает условия взаимодействия металла с раскислителями смеси (алюминием и ЩЗМ) и модификаторами, приводит к увеличению размеров НВ, снижению механических свойств и износостойкости, а ухудшению модифицирующего воздействия смеси на металл. Кроме того, предлагаемая смесь обеспечивает более высокий уровень всех сравниваемых характеристик за счет дополнительного модифицирукщего воздействия на металл, более полного извлечения ванадия. Присадка известной смеси сопряжена с необходимостью наведения в печи высоксосновного шлака, так как при прочих равных условиях в металле образуется больше крупных НВ, а это ухудшает все свойства высоколегированной стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высокомарганцевой ванадийсодержащей литейной стали | 1991 |

|

SU1803432A1 |

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2309181C1 |

| Смесь для легирования и модифицирования стали | 1987 |

|

SU1546507A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТИРОВАННОГО МОДИФИКАТОРА ЧУГУНА НА ОСНОВЕ НАНОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2522926C1 |

| Модификатор для железоуглеродистых расплавов и способ его изготовления | 2021 |

|

RU2776573C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2016112C1 |

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

СМЕСЬ ДЛЯ ЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ, включающая алюминий, сплав с щелочноземельными металлами и ванадиевый шлак, о т л и- чающаяся тем, что, с целью повышения прочности, ударной .вязкости и износостойкости стали, она дополнительно содержит углеродсодержащее вещество, криолит, сумму окислов ниобия, тантала, циркония и титана и известь или известняк при следующем соотношении компонентов, масо%г Алюминий5-20 Сплав с щелочноземельными металлами 5-20 Ванадиевый шлак 20-60 Углеродсодержащее вещество5-10 с 9 Криолит 2-10 Сумма окислов нио(Л бия, тантала, циркония и титана 2-10 Известь или известнякОстальное

| Легирующе-восстановительная смесь | 1981 |

|

SU954479A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Смесь для легирования и рафинирования стали | 1982 |

|

SU1070179A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-30—Публикация

1984-12-07—Подача