Изобретение относится к металлургии, в частности к разработке составов смесей для легирования стали.

Цель изобретения - снижение усадочной пористости стали, повышение ее трещиноустойчивости и прочности при циклическом контактно-ударном ее нагружении.

Выбор граничных пределов содержания компонентов в предложенной смеси обусловлен следующим.

Содержание алюминия ниже 5 мас.% не обеспечивает, снижение НВ в стали усадочной пористости и высокую степень извлечения ванадия, высокое содержание алюминия (более 20 мас.%) вызывает образование оксидных остроугольных включений в металле, что снижает плотность стали, увеличивает трещинообразование.

Низкое содержание в смеси ванадиевого шлака или металлопродукта (ниже 10 мас.%) увеличивает необходимое количество присаживаемой смеси и ухудшает условия шлакообразования, а следовательно, и эффект легирования. Высокое содержание (более 30 мас.%) вызывает повышенную окис- ленность металла, так как на единицу ванадийсодержащего материала приходится недостаточное количество восстановителей, что увеличивает безвозвратные потери ванадия. Кроме того, при кристаллизации стали появляется

J

возможность образования в междуветви- ях дендритов эвтектических карбидов ванадия. Вследствие этого, снижаются показатели трещиноустойчивости.

Содержание кокса ниже 5 мас,% не обеспечивает образование защитной атмосферы при обработке стали в ковше и стабилизации содержания углерода в металле, а более 10 мас.% влечет излишнее науглероживание металла и образование избыточной карбидной фазы, а также ухудшает услови модифицирования за счет снижения активности азота, растворенного в стали, что влияет на дисперсность дендритной структуры.

Содержание ферросилиция ниже 5 мас.% не обеспечивает необходимый уровень раскисленности металла, что связано с увеличением количества литейных дефектов в стали, а содержание его более 10 мас,% вызывает повышение концентрации кремния в металле, т.е. снижение вязкости и эксплуатационных характеристик стали.

В качестве модификатора выступают окислы и редкоземельные металлы (РЗМ), восстановленные из окислов. Нижний и верхний пределы содержания окислов РЗМ в смеси выбраны из необходимости достижения достаточного эффекта модифицирования с целью повышения дисперсности дендритной структуры, снижения количества „ неметаллических включений, их гло- буляризации, получение высокой плотности металла и увеличения уровня эксплуатационных характеристик стали

Комплексное введение в виде смеси алюминия, углеродсодержащего вещества, кремнийсодержащего сплава, ванадийсодержащего материала и окислов РЗМ с известью позволяет в микрообъемах получить восстановленные РЗМ и их окислы и ванадий в сочетании с высокоосновным тлаком, что положительно воздействует на жидкий металл за счет образования жидкого модификатора РЗМ и их окислов и равномерного распределения его в

расплаве. Это обеспечивает равномерность структуры, ее измельчение. В конечном счете позволяет получить повышенные технологические и эксплуатационные характеристики металла. Известная и предложенная смеси изготовлялись методом смешения компонентов :

0

5

0

5

0

5

0

5

0

5

алюминий (марка АВ-91 ГОСТ 295-79) в виде мелких кусков (стружки) фракцией не более 20 мм или порошка;

ванадиевый шлак (ТУ 14-11-223-86), мас.%; пятиокись ванадия 17,9, окислы железа 32, окислы кремния 17, окислы марганца 10, остальное окислы титана, хрома, кальция, алюминия, фракция не более 50 мм|

кокс (ГОСТ 3340-71) молотый или дробленый, фракция не более 20 мм;

ферросилиций 75% (ГОСТ 1415-78) дробленый, фракция не более 20,мм;

ферросилиций с барием (ТУ 14-5- -160-84 ЕфЗ) дробленый, фракция не более 20 мм;

Окислы РЗМ цериевой группы (ЦеОК-2 ТУ 48-4-320-74), мас.%: окислы РЗМ 98, содержание CeO-z - основа, , f5, 3-5, фракция не более 2 мм;

известняк (ОСТ 1463-80), фракция не более 20 мм.

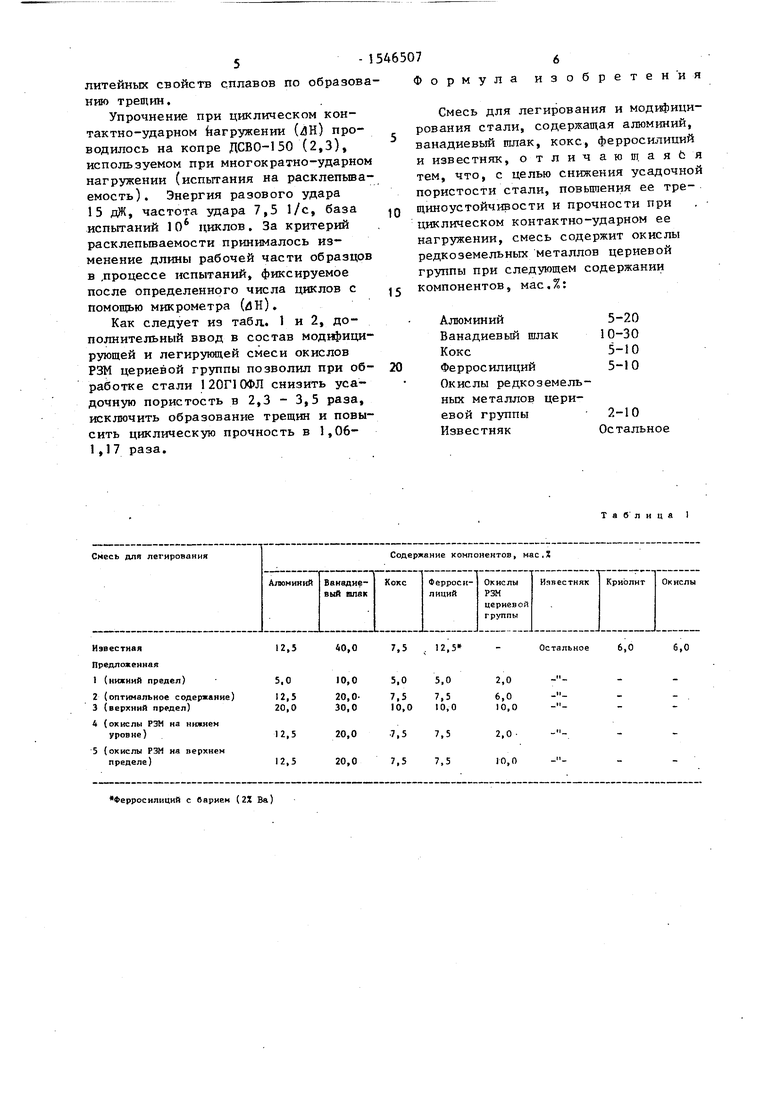

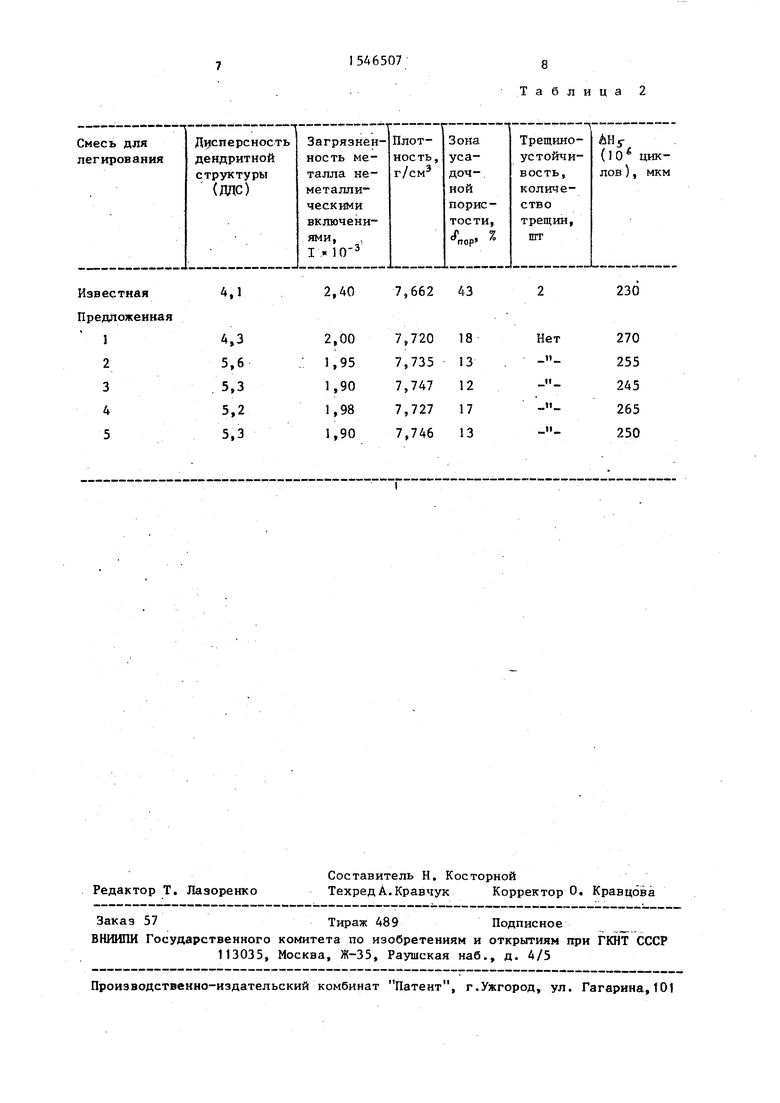

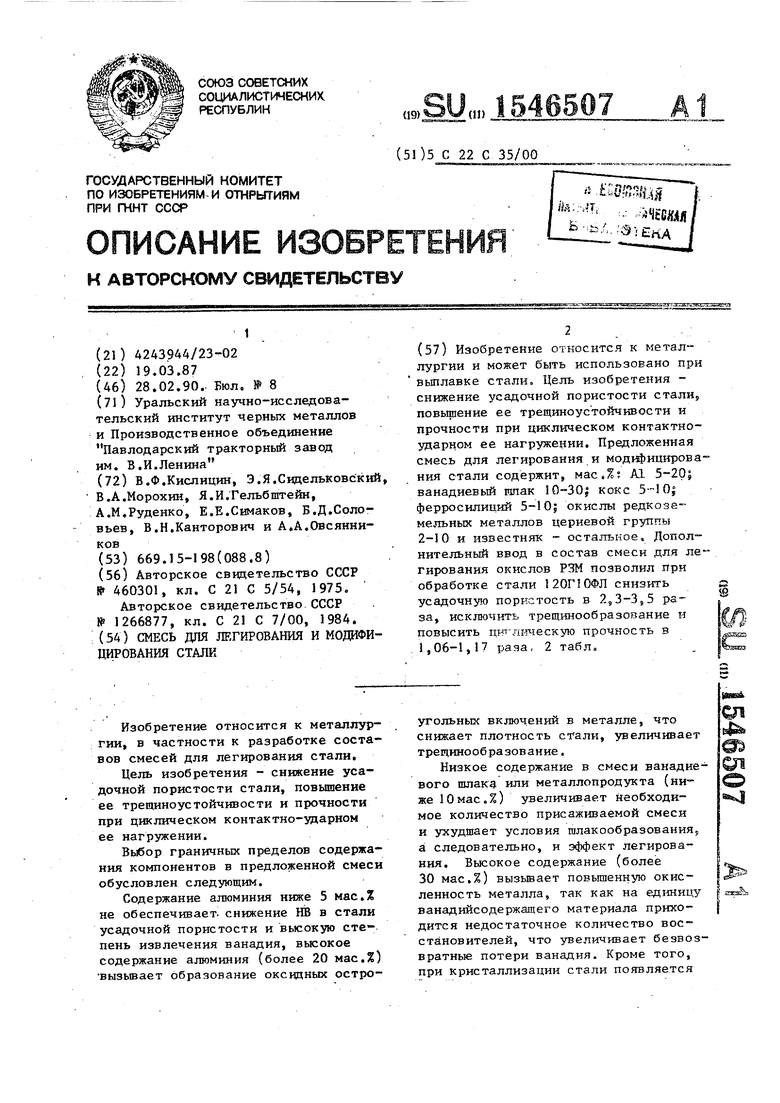

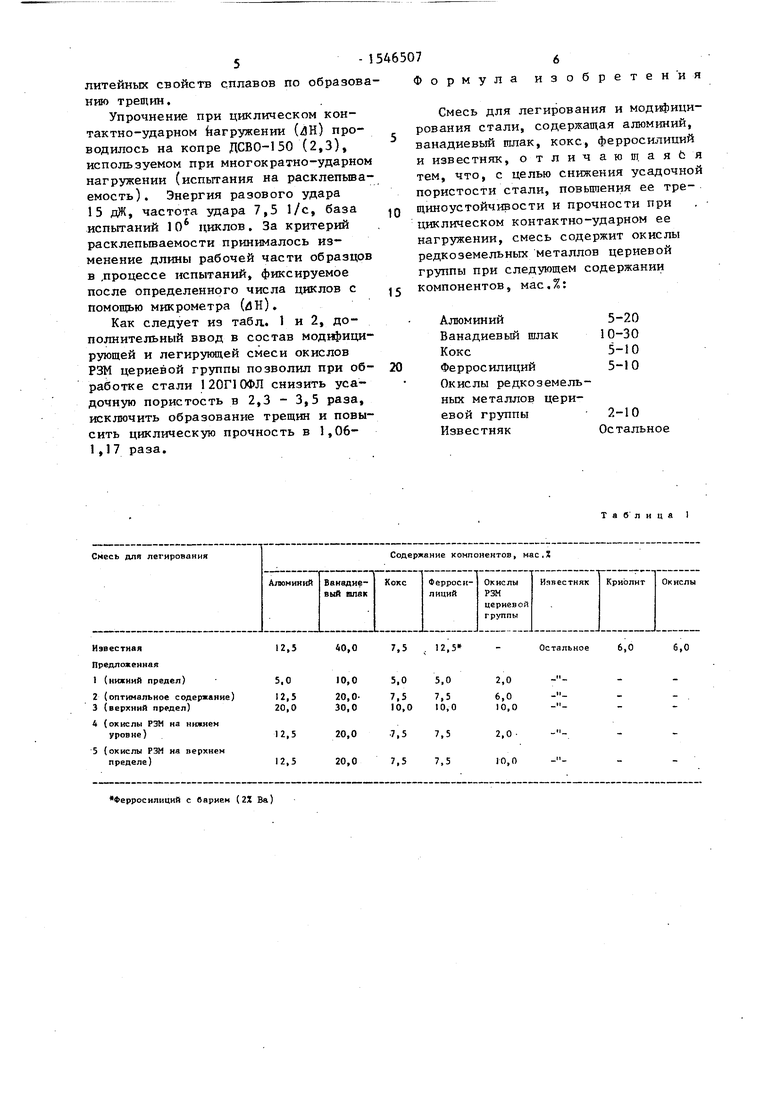

Составы известной и предложенной смеси (по вариантам), а также технологические и эксплуатационные характеристики стали 120Г10ФЛ, обработанной этими смесями, приведены в табл. 1 и 2,

Дисперсность ден дритной структуры (ДДС) определялась путем подсчета количества осей, приходящихся на единицу длины, равную 10 мм (одно поле зрения). Подсчет производился на микроскопе МБС-2 (увеличение 20) в 30 молях зрения посредством суммирования числа пересечений осей дендритов с заранее нанесенными параллельными рисками.

Загрязненность металла неметаллическими включениями (l) - металло- графический.контроль неметаллических включений осуществлялся по ГОСТ 1778-70.

Зона усадочной пористости ( пор) определялась на технологической пробе диаметром 70 мм путем замера площади зоны пористого металла.

|n.t .ЮО, где

S

проб

пор

tfnop- площадь зоны

пористого металла, S Првс площадь технологической пробы (0 70 мм).. Площадь зоны определялась путем просвечивания образца на рентгеновской установке.

Трещиноустойчивость определялась на комплексной пробе для определения

5-1

литейных свойств сплавов по образованию трещин.

Упрочнение при циклическом контактно-ударном нагружении (ЛН) проводилось на копре ДСВО-150 (2,3), используемом при многократно-ударном нагружении (испытания на расклепыва- емость). Энергия разового удара 15 дЖ, частота удара 7,5 1/с, база испытаний 106 циклов. За критерий расклепываемости принималось изменение длины рабочей части образцов в .процессе испытаний, фиксируемое после определенного числа циклов с помощью микрометра (йН).

Как следует из табл.. 1 и 2, дополнительный ввод в состав модифицирующей и легирующей смеси окислов РЗМ цериевой группы позволил при обработке стали 120Г10ФЛ снизить усадочную пористость в 2,3 - 3,5 раза, исключить образование трещин и повысить циклическую прочность в 1,06- 1,17 раза.

465076

Формула изобретения

Смесь для легирования и модифицирования стали, содержащая алюминий, ванадиевый шлак, кокс, ферросилиций и известняк, отличаюшаяЬ я тем, что, с целью снижения усадочной пористости стали, повышения ее тре- Q щиноустойчивости и прочности при циклическом контактно-ударном ее нагружении, смесь содержит окислы редкоземельных металлов цериевой группы при следующем содержании компонентов, мас,%:

15

Алюминий Ванадиевый шлак Кокс

Ферросилиций Окислы редкоземельных металлов цериевой группы Известняк

5-20

10-30

5-10

5-10

2-10

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2231571C1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| Смесь для легирования и модифицирования стали | 1984 |

|

SU1266877A1 |

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| Сталь | 1986 |

|

SU1331905A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

Изобретение относится к металлургии и может быть использовано при выплавке стали. Цель изобретения - снижение усадочной пористости стали, повышение ее трещиноустойчивости и прочности при циклическом контактно-ударном ее нагружении. Предложенная смесь для легирования и модифицирования стали содержит, мас.%: AL 5-20

ванадиевый шлак 10-30

кокс 5-10

ферросилиций 5-10

окислы редкоземельных металлов цериевой группы 2-10 и известняк - остальное. Дополнительный ввод в состав смеси для легирования окислов РЗМ позволил при обработке стали 120 Г 10 ФЛ снизить усадочную пористость в 2,3-3,5 раза , исключить трещинообразование и повысить циклическую прочность в 1,06-1,17 раза. 2 табл.

12,5

40,0

10,0

Ферросилиций с барием (21 Ва)

Таблица 1

12,5

Остальное

6,0

6,0

5,0

5,0

2,0

Известная Предложенная

4,1

2,40

Таблица 2

7,662 43

230

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Смесь для легирования и модифицирования стали | 1984 |

|

SU1266877A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-28—Публикация

1987-03-19—Подача