tsD

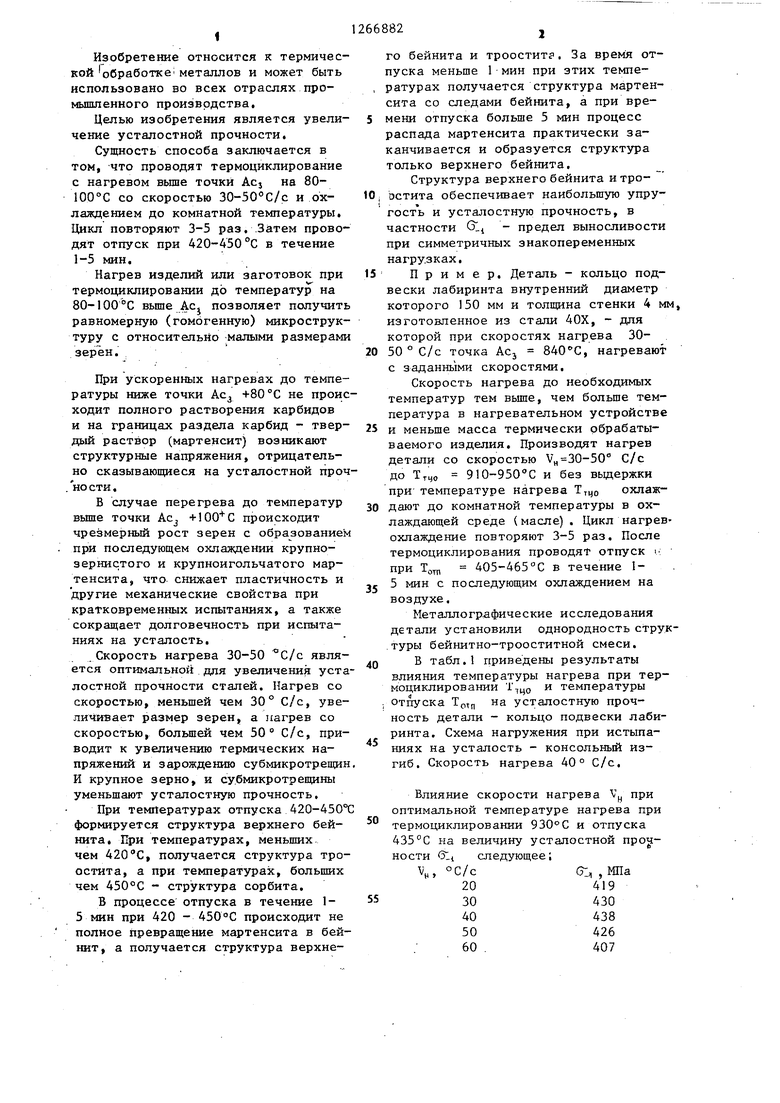

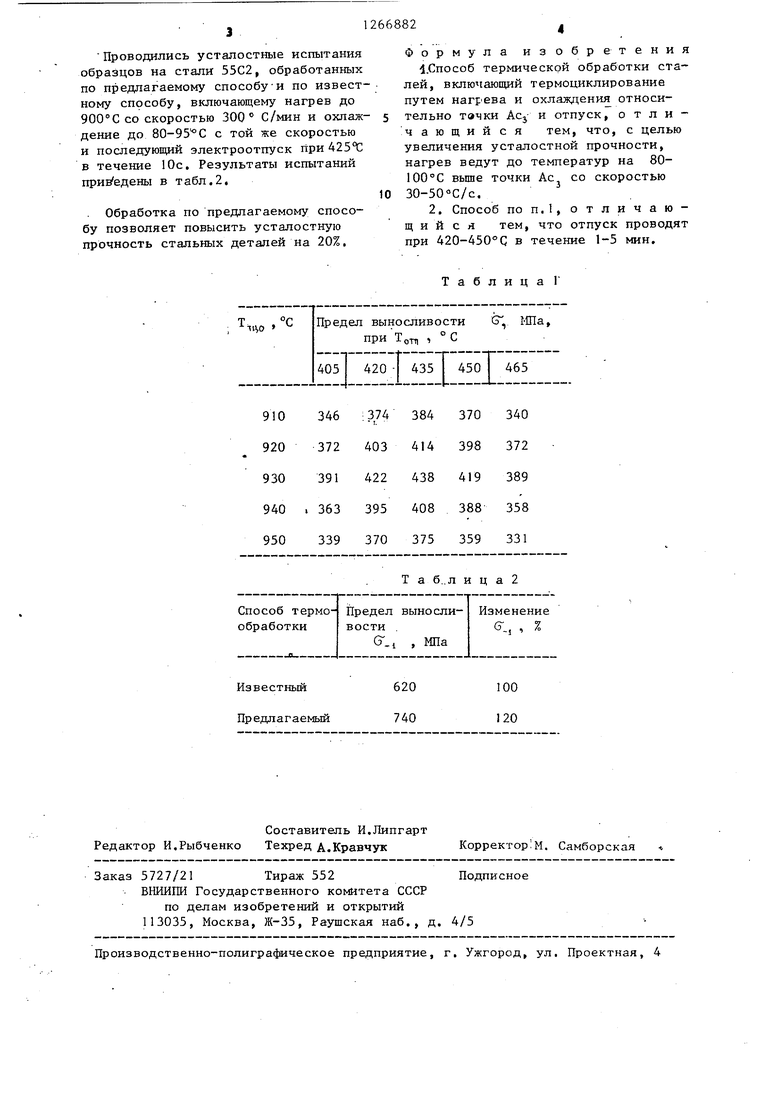

О5 05 00 CXJ to Изобретение относится к термической обработкеметаллов и может быть использовано во всех отраслях промышленного производства. Целью изобретения является увеличение усталостной прочности. Сущность способа заключается в том, что проводят термоциклирование с нагревом вьше точки Acj на 80100°С со скоростью 30-50°С/с и охлаждением до комнатной температуры. Цикл повторяют 3-5 раз, .Затем проводят отпуск при 420-450 С в течение 1-5 мин. Нагрев изделий или заготовок при термоциклировании до температур на 80-100 °С вьппе Ас, позволяет получить равномерную (гомогенную) микроструктуру с относительно малыми размерами зерЪн, При ускоренных нагревах до температуры ниже точки Асд +80°С не проис ходит полного растворения карбидов и на границах раздела карбид - твердый раствор (мартенсит) возникают структурные напряжения, отрицательно сказывающиеся на усталостной проч . но сти. В случае перегрева до температур выше точки ACj +100 С происходит чрезмерный рост зерен с образованием при последующем охлаждении крупнозернистого и крупноигольчатого мартенсита, что снижает пластичность и другие механические свойства при кратковременных испытаниях, а также сокращает долговечность при испытаниях на усталость, .Скорость нагрева 30-50 С/с является оптимальной для увеличения уста лостной прочности сталей. Нагрев со скоростью, меньшей чем 30° С/с, увеличивает размер зерен, а Нагрев со скоростью, большей чем 50° С/с, приводит к увеличению термических напряжений и зарождению субмикротрещин И крупное зерно, и субмикротрещины уменьшают усталостную прочность. При температурах отпуска 420-450° формируется структура верхнего бейнита. При температурах, меньших чем , получается структура троостита, а при температурах, больших чем 450°С структура сорбита, В процессе отпуска в течение 15 мин при 420 - 450°С происходит не полное превращение мартенсита в бейнит, а получается структура верхне82го бейнита и троостит. За время отпуска меньше 1 мин при зтих температурах получается структура мартенсита со следами бейнита, а при времени отпуска больше 5 мин процесс распада мартенсита практически заканчивается и образуется структура только верхнего бейнита. Структура верхнего бейнита итроостита обеспечивает наибольшую упругость и усталостную прочность, в частности Glj - предел выносливости при симметричных знакопеременных нагрузках, Пример, Деталь - кольцо подвески лабиринта внутренний диаметр которого 150 мм и толщина стенки 4 мм, изготовленное из стали 40Х, - для которой при скоростях нагрева 3050 ° С/с точка ACj 840С, нагревают с заданнь ми скоростями. Скорость нагрева до необходимых температур тем выше, чем больше температура в нагревательном устройстве и меньше масса термически обрабатываемого изделия. Производят нагрев детали со скоростью V 30-50° С/с до Ттчо 910-950 С и без вьщержки при температуре нагрева Т охлаждают до комнатной температуры в охлаждающей среде (масле) , Цикл нагревохлаждение повторяют 3-5 раз. После термоциклирования проводят отпуск : при Топ 405-465°С в течение 15 мин с последующим охлаждением на воздухе. Металлографические исследования детали установили однородность сТруК туры бейнитно-трооститной смеси, В табл,1 приведены результаты влияния температуры нагрева при термоциклировании , и температуры Отпуска Tptn на усталостную прочность детали - кольцо подвески лабиринта. Схема нагружения при истыпаниях на усталость - консольный изгиб. Скорость нагрева 40° С/с, Влияние скорости нагрева V при оптимальной температуре нагрева при термоциклировании 930°С и отпуска 435°С на величину усталостной npogности eii следующее; V,, °С/сG:, ,МПа 20419 30430 40438 50426 60 .407

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий рельс | 1986 |

|

SU1831506A3 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| Способ термической обработки проката | 1986 |

|

SU1421781A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| Способ термической обработки проката | 1980 |

|

SU954446A1 |

| Способ термической обработки изделий из малоуглеродистой низколегированной стали | 1976 |

|

SU605846A1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| Способ обработки стальных деталей | 1981 |

|

SU1024512A1 |

Изобретение относится к способам термической обработки сталей и может быть использовано во всех отраслях промьшшенного производства. Целью изобретения является увеличение усталостной прочности. Проводят термическую обработку путем термоциклирования с нагревом вьше точки Acj на 80-100°С со скоростью 3050°С/с и охлажде-нием до комнатной температуры. Циклы повторяют 3-5 раз Затем проводят отпуск при 420-450 С в течение 1-5 мин. Усталостная проч- р е ность стальных деталей повьшается на 20%. I з.п. ф-лы, 2 табл. (Л

| Переключающая муфта бокового кароттажного электрического зонда | 1947 |

|

SU80930A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Л.: Изд-во Ленинградского университета, 1984, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1986-10-30—Публикация

1984-06-21—Подача