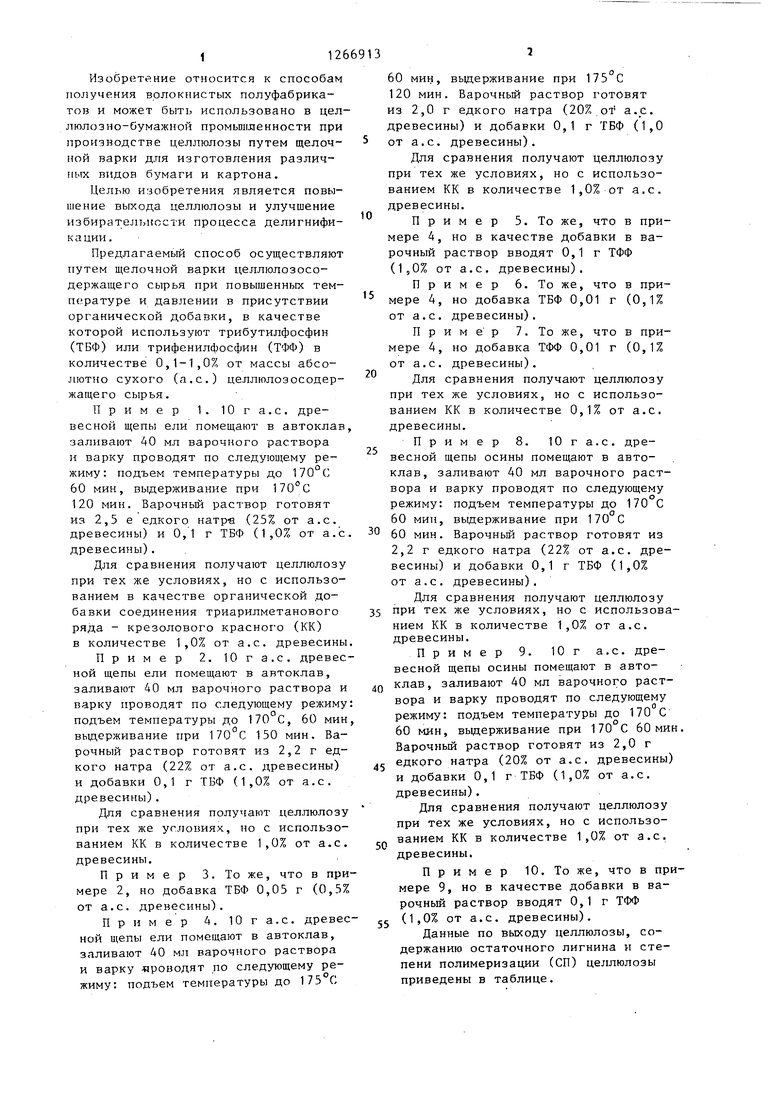

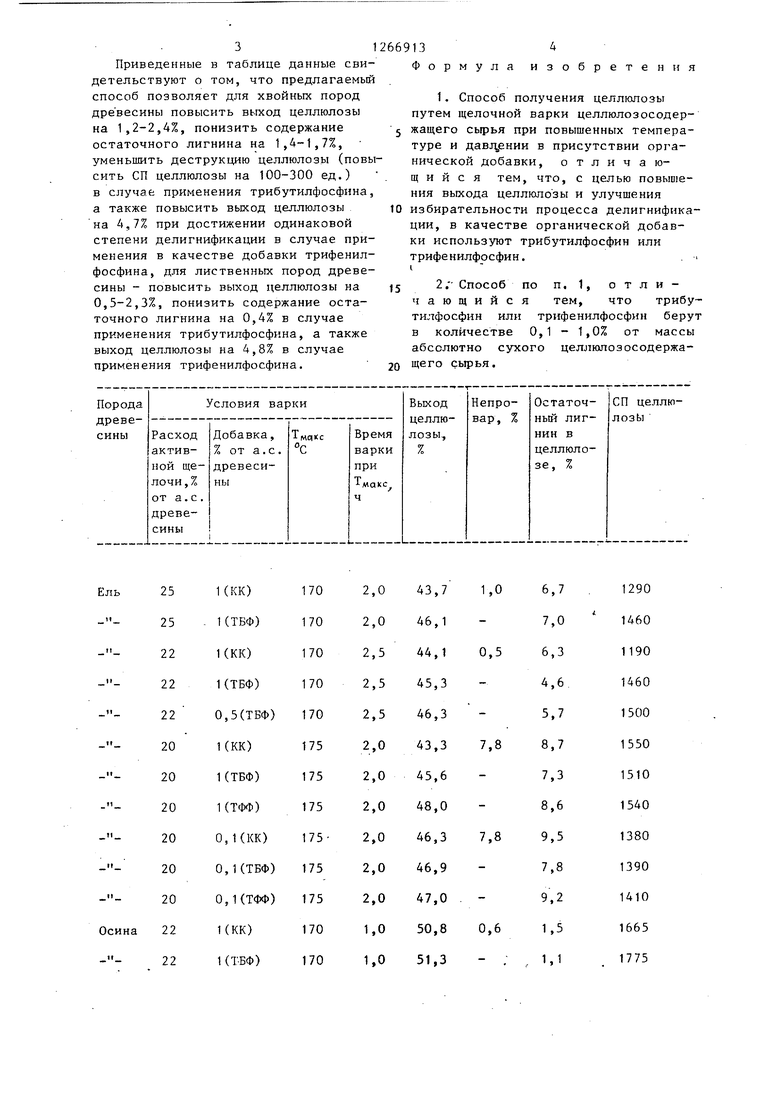

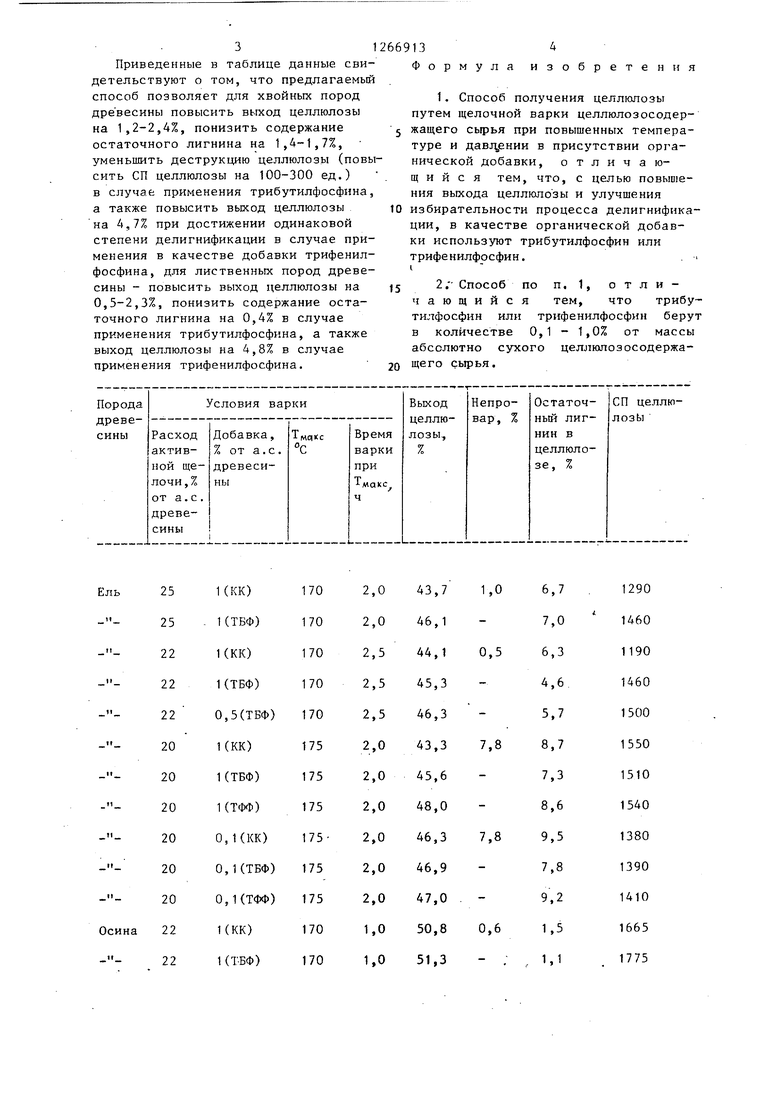

Изобретйние относится к способам ттолучения волокнистых полуфабрикатов и может быть использовано в цел люлозно-бумажной промьвлленности при производстве целлюлозы путем щелочной варки для изготовления различпмх видов бумаги и картона. Целью изобретения является повышение выхода целлюлозы и улучшение избират;елыюсти процесса делигнификации. Предлагаемый способ осуществляют путем щелочной варки целлюлозосодержащего сырья при повышенных температуре и давлении в присутствии органической добавки, в качестве которой используют трибутилфосфин (ТБФ) или трифенилфосфин (ТФФ) в количестве 0,1-1,07 от массы абсолютно сухого (а.с.) целлюлозосодержащего сырья. Пример 1. 10 г а.с. древесной щепы ели помещают в автоклав заливают 40 мл варочного раствора и варку проводят по следующему режиму: подъем температуры до 170°С 60 мин, выдерживание при 120 мин. Варочньш раствор готовят из 2,5 е едкого натре (25% от а.с. древесины) и 0,1 г ТБФ (1,0% от а.с древесины). Для сравнения получают целлюлозу при тех же условиях, но с использованием в качестве органической добавки соединения триарилметанового ряда - крезолового красного (КК) в количестве 1,0% от а.с. древесины Пример 2. Юга.с. древес ной щепы ели помещают в автоклав, заливают АО мл варочного раствора и варку проводят по следующему режиму подъем температуры до 170 С, 60 мин выдерживание при 170 С 150 мин. Варочный раствор готовят из 2,2 г едкого натра (22% от а.с. древесины) и добавки 0,1 г ТБФ (1,0% от а.с. древесины). Для сравнения получают целлюлоз при тех же условиях, но с использо ванием КК в количестве 1,0% от а.с древесины. Пример 3. То же, что в пр мере 2, но добавка ТБФ 0,05 г (0,5 от а.с. древесины). Пример 4. а.с. древе ной щепы ели помещают в автоклав, заливают 40 мл варочного раствора и варку -нроводят по следующему режиму: подъем температуры до 175 С 60 мин, выдерживание при 175 С 120 мин. Варочньм раствор готовят из 2,0 г едкого натра (20% от а.с. ревесины) и добавки 0,1 г ТБФ (1,0 от а.с. древесины). Для сравнения получают целлюлозу при тех же условиях, но с использованием КК в количестве 1,0% от а.с. древесины. Пример 5. То же, что в примере 4, но в качестве добавки в варочный раствор вводят 0,1 г ТФФ (1,0% от а.с. древесины). Пример 6. То же, что В примере 4, но добавка ТБФ 0,01 г (0,1% от а.с. древесины). П р и м е р 7. То же, что в при(0,1% мере 4, но добавка ТФФ 0,01 г от а.с. древесины). Для сравнения получают целлюлозу при тех же условиях, но с использованием КК в количестве 0,1% от а.с. древесины. Пример 8. 10га.с. древесной щепы осины помещают в автоклав, заливают 40 мл варочного раствора и варку проводят по следующему режиму: подъем температуры до 170 С 60 мин, выдерживание при 170 С 60 мин. Варочный раствор готовят из 2,2 г едкого натра (22% от а.с. древесины) и добавки 0,1 г ТБФ (1,0% от а.с. древесины). Для сравнения получают целлюлозу при тех же условиях, но с использованием КК в количестве 1,0% от а.с. древесины. Пример 9. Юг а.с. древесной щепы осины помещают в автоклав, заливают 40 мл варочного раствора и варку проводят по следующему режиму: подъем температуры до 170 С 60 млн, выдерживание при 170 С 60 мин. Варочный раствор готовят из 2,0 г едкого натра (20% от а.с. древесины) и добавки 0,1 г ТБФ (1,0% от а.с. древесины). Для сравнения получают целлюлозу при тех же условиях, но с использованием КК в количестве 1,0% от а.с. древесины. Пример 10. То же, что в примере 9, но в качестве добавки в варочный раствор вводят 0,1 г ТФФ (1,0% от а.с. древесины). Данные по выходу целлюлозы, содержанию остаточного лигнина и степени полимеризации (СП) целлюлозы приведены в таблице.

31

Приведенные в таблице данные свидетельствуют о том, что предлагаемый способ позволяет для хвойных пород древесины повысить выход целлюлозы на 1,2-2,4%, понизить содержание остаточного лигнина на 1,4-1,7%, уменьшить деструкцию целлюлозы (повысить СП целлюлозы на 100-300 ед.) в случае применения трибутилфосфина, а также повысить выход целлюлозы на 4,7% при достижении одинаковой степени делигнификации в случае применения в качестве добавки трифенилфосфина, для лиственных пород древесины - повысить выход целлюлозы на 0,5-2,3%, понизить содержание остаточного лигнина на 0,4% в случае применения трибутилфосфина, а также выход целлюлозы на 4,8% в случае применения трифенилфосфина.

669134

Формула изобретения

1. Способ получения целлюлозы путем щелочной варки целлюлозосодер5 жащего сьфья при повышенных температуре и дав1угнии в присутствии органической добавки, отличающийся тем, что, с целью повышения выхода целлюлозы и улучшения 10 избирательности процесса делигнификации, в качестве органической добавки используют трибутилфосфин или

трифенилфосфин.. .

I

5 2. Способ по п. 1, отличающийся тем, что трибутилфосфин или трифенилфосфин берут в количестве 0,1 - 1,0% от массы абсолютно сухого целлюлозосодержа20 щего сырья.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1987 |

|

SU1461800A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2158326C1 |

| Способ получения волокнистого полуфабриката | 1981 |

|

SU958557A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1996 |

|

RU2104354C1 |

| Способ получения целлюлозы | 1983 |

|

SU1193191A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2368716C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2004 |

|

RU2257437C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2005 |

|

RU2287036C1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1986 |

|

SU1416577A1 |

Изобретение относится к получению целлюлозы для изготовления различных видов бумаги и картона и позволяет повысить выход целлюлозы и улучшить избирательность процесса делигнификации. Целлюлозу получают путем щелочной варки целлюлозосодержащего сырья в присутствии трибутилфосфина или трифенилфосфина в количестве 0,1-1,0% от массы абсолютно сухого целлюлозосодержащего сырья. Варку ведут при температуре 170-175 С. В качестве щелочного реагента используют едкий натр. Предлагаемый способ позволяет повысить выход целлюлозы на 1,2-4,7%. 1 з.п. ф-лы, 1 табл. с &

| Способ получения волокнистого полуфабриката | 1981 |

|

SU958557A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-10-30—Публикация

1985-06-28—Подача