Изобретение относится к измерительной технике и может быть использовано для контроля целостности, степени износа и биения режущего инструмента (фрезы, сверла, зенкера и др.) на станках с ЧПУ, обрабатывающих модулях гибкой производственной системы ГПС, а также для активного контроля деталей с непрерывными и прерывистыми поверхностями как снаружи, так и внутри.

Цель изобретения - расширение технологических возможностей прибора и повышение точности измерения, за счет уменьшения динамической погрешности и возможности измерения формы инструментального лезвия путем обеспечения контроля в любой интересующей точке сканированием поверхности в заданной области.

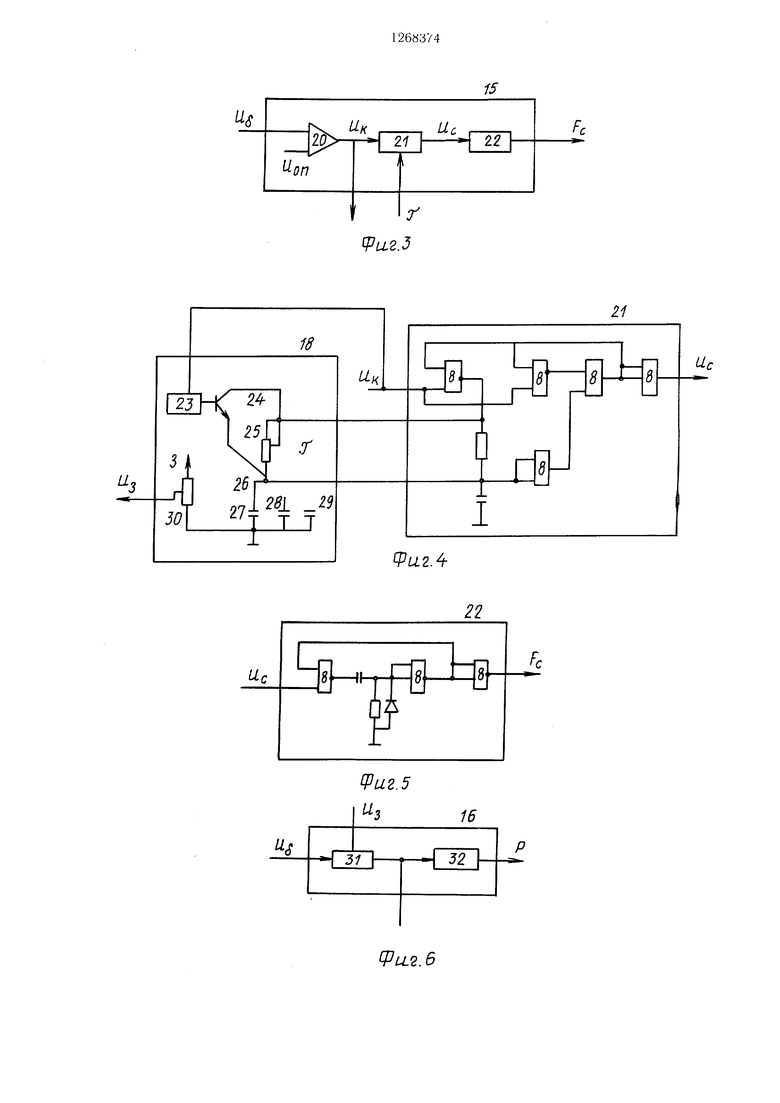

На фиг. 1 изображена структурная схема предлагаемого бесконтактного прибора для контроля прерывистых поверхностей; на фиг. 2 - выходная характеристика измерительного блока и временные диаграммы сигналовформирователяимпульсов

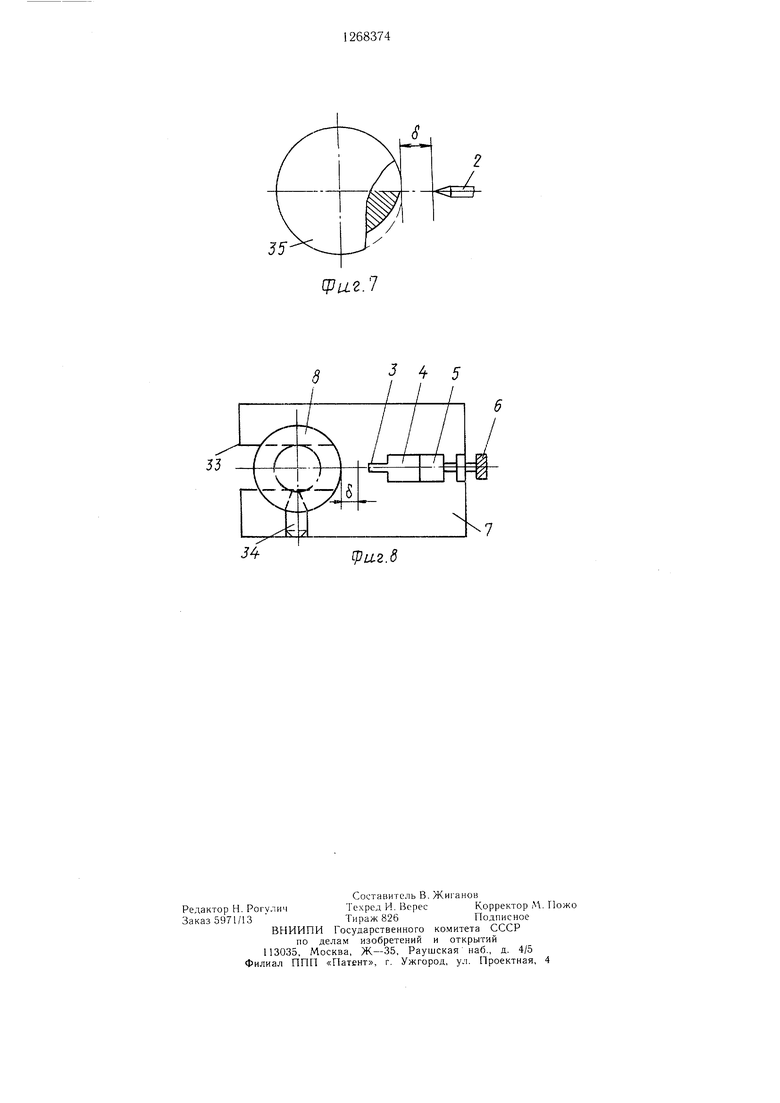

стробирования; на фиг. 3 - структурная схема формирователя импульсов стробирования; на фиг. 4 - принципиальная схема формирователя импульсов момента стробирования; на фиг. 5 - принципиальная схема одновибратора; на фиг. 6 - структурная схема блока защиты; на фиг. 7 - пример взаимного расположения прерывистой поверхности (фрезы) и электрода электроразрядного датчика в момент стробирования; на фиг. 8 - пример способа ориентации прохождения линии измерения через ось контролируемой детали.

Бесконтактный измерительный прибор для контроля прерывистых поверхностей содержит измерительное устройство I, состоящее из первого 2 и второго 3 электродов электроразрядного датчика 4, установленного на измерительной каретке 5, перемещаемой микрометрическим винтом 6 относительно основания 7, зафиксированного прецизионным щтырем 8, установленным в базовое отверстие 9 стола станка 10. Электроды датчика 4 через контакты переключателя 11 соединены с измерительным блоком 12, первый выход которого соединен с показывающим прибором 13, а второй - с первыми входами аналого-цифрового преобразователя 14, формирователя 15 импульсов стробирования и блоком 16 защиты, выход которого соединен с входом устройства 17 управления станком 10 с ЧПУ. Второй вход формирователя 15 и блока 16 защ,иты соединены соответственно с первым и вторым выходом задатчика 18 уставок. Выход аналого-цифрового преобразователя 14 соединен с входом цифрового отсчетного устройства 19. Формирователь 15 импульсов стробирования (фиг. 3) вырабатывает стробимпульс FU для запуска аналого-цифрового

преобразователя 14 на преобразование размерной информации и передачи ее в цифровое отсчетное устройство 19 в заданной точке поверхности контролируемого инJ струмента и содержит компаратор 20 напряжения, выполненный, напри.мер, на операционном усилителе, формирователь 21 импульса момента стробирования (фиг. 4) и одновибратор 22 (фиг. 5), выполненные оба, например, на элементах И-НЕ. Задат0 чик 18 уставок (фиг. 4) содержит генератор 23 пилообразного напряжения ГГШ, транзистор 24, резистор 25 для плавного задания величины уставки U, соединенный через переключатель 26 с конденсатора.ми

5 27-29 и первым выходом задатчика 18 уставок.второй выход которого соединен с выходом делителя напряжения на резисторе 30 для задания величины уставки УЗ для блока 16 защиты. Последний (фиг. 6) содержит пороговый элемент 31, выполнен0 ный по схеме триггера Шмитта, и элемент 32 задержки. Основание 7 имеет паз 33, являющийся взаимоответным выточке на эталонном штыре 8. В основании 7 установлен фиксатор 34, фиксирующий эталон5 ный штырь 8 по контролируемому инструменту 35.

В предлагаемом приборе функционируют: иб - выходное напряжение измерительного блока 12, пропорциональное величине

0 электроразрядного промежутка; Ujj-,, - напряжение, пропорциональное величине начального рассогласования (Г(,; Uj - напряжение на выходе злдатчика 18, ограничивающее опасную зону работы электроразрядного датчика 4; Y - строб-импульс для

запуска аналого-цифрового преобразователя 14 на преобразование входного напряжения Utf- в цифровой код и передачу его на цифровое отсчетное устройство 19; Т- временная уставка задатчика 18, ус0 танавливающая момент выработки стробимпульса FC ; UK - сигнал на выходе компаратора 29; Uc - сигнал на выходе формирователя 21, длительность которого соответствует моменту стробирования относительно начала фазы сигнала Р. ; Г Р - сиг5 :.

налы на экстренное выключение приводов станка.

Измерительный прибор работает следующим образом.

Работу прибора рассматривают на 0 примере контроля режущей кромки инструмента 35, например фрезы, на станке с ЧПУ. По окончании обработки детали по программе режущий инструмент 35, например фреза, возвращается в начальную точку программы, в которой по нормали к обра5 зующей поверхности инстру.мента 35 установлены электроды 2 и 3 электроразрядного датчика 4. Между режущими кромками инструмента 35 и электродом 2 возникает

электрический разряд (фиг. 7), информация о котором через контакты переключателя 11 и измерительный блок 12 выдается на аналого-цифровой преобразователь 1, формирователь 15 импульсов стробирования и блок 16 защиты в виде напряжения постоянного тока Us, пропорционального величине электроразрядного промежутка S. Сформированный формирователем 15 строб-импульс FC запускает аналого-цифровой преобразователь 14, который преобразует напряжение U в цифровой код и передает его в цифровое отсчетное устройство 19. Так как величина электроразрядного промежутка (У в процессе контроля режущего инструмента 35 повторяет форму профиля поверхности зуба фрезы у его вершины (фиг. 2), а напряжение U пропорционально величине (У, то для того, чтобы информация о поверхности зуба инструмента 35 проходила на отсчетное устройство 19 только в момент его прохождения под электродом 2, например в точке А (фиг. 2) поверхности зуба инструмента 35 заданной уставкой- Г задатчика 18, в предлагаемый прибор введен формирователь 15 импульсов стробирования, у которого состояние выхода компаратора 20 меняется в зависимости от соотношения величины входного напряжения Us- и опорного IJor на его входных выводах (фиг. 3). Отрицательный фронт изменения уровня UK выхода компаратора 20 запускает формирователь 21 импульса момента стробировапия, выполненного, например, на элементах И-НЕ (фиг. 4), у которого длительность выходного импульса Uc. соответствует моменту стробирования поверхности зуба инструмента 35 (фрезы) в точке А заданного уставкой Т. Переключением конденсаторов 27-29 в задатчике 18. осуществляется дискретное изменение длительности импульса Uc., а плавное - изменением величины резистора 25.

Контроль качества проверяемой поверхности в заданной ее области (например, при исследовании степени выработки за режущей кромкой) производится путем сканирования: Последнее производится, например, по схеме шунтирования резистора 25 транзистором 24, управляемого от ГПН 23. Область сканирования ограничивается изменением амплитуды сигнала с выхода ГПН 23. Для того, чтобы сканирование производилось по каждому зубу режущего инструмента 35 запуск и сброс ГПН 23 производится передним и задним фронтом сигнала Ui с выхода компаратора 20. Выход формирователя 15 соединен с запускающим входом управляемого аналого-цифрового преобразователя 14 через одновибратор 22, выполненный, например, на элементах И-НЕ (фиг. 5), который из сигнала Uc формирует по длительности строб-импульс FI-, для запуска преобразователя 14 на преобразование напряжения US в цифровой код и передачу его на отсчетное устройство 19. Сдвигая по времени 3 формирование импульса Е относительно с начала фазы сигнала U путем изменения величины уставки Т в задатчике 18, можно производить сканирование поверхности зуба и тем самым контролировать ка-чество поверхности режущей кромки инструмента 35 в заданной ее области.

0 Настройка устройства осуществляется с установки в базовое отверстие 9 на столе станка 10 или ложементе прецезионного штыря 8 с диаметром, равным диаметру режущего инструмента 35. Начальная точка

5 программы обработки детали должна соответствовать центру отверстия 9 под базовый штырь 8. Это позволяет производить контроль качества режущей кромки инструмента 35, ее целостности каждый раз по окончании обработки детали по программе. Для на0 стройки режущий инструмент 35 по программе выводится в начальную точку. Через контакты переключателя 11 измерительный блок 12 соединяется с вторым электродом 3 датчика 4. Микрометрическим винтом 6

5 приближают электроды 2 и 3 датчика 4, установленного на измерительной каретке 5, к прецезионному щтырю 8 и инструменту 35 до появления разряда между штырем 8 и электродом 3 и затем по показанию прибора устанавливают величину электроразряд0 ного промежутка , равную величине начального рассогласования сГо (фиг. 2). При этом радиус эталонного инструмента Rs равен сумме радиуса R прецезионного штыря 8 и величины начального рассогласования So, т.е. R3 RUI+ SoДля определения фактического радиуса режущего инструмента 35, который увеличивается в результате его биения, измерительный блок 12 через контакты переключателя 11 соединяется с электродом 2 датчика 4 и включается шпиндель станка на малых оборотах. Показания отсчетпого устройства 19 дают фактический радиус инструмента Rf, который равен сумме радиуса инструмента Ra и величины электроразрядного промежутка f, измеренного в момент стробирования вершины зуба инструмента 35, т.е. в момент прохождения режущей кромки под электродом 2 датчика 4. При этом RФ (Rn + 5) -бо и при

0 необходимости можно ввести кооррекцию на радиус инструмента на пульте 17 управления станком 10 с ЧПУ. Для того, чтобы электроды датчика 4 были всегда ориентированы по линии измерения проходящей через ось контролируемой детали, ое5 пование 7 измерительного устройства 1 соединяют, например, с выточкой на эталонном штыре 8 взаимоответным пазом 33, фиксируют фиксатором 34 и устанавливают

талонным штырем 8 в базовое отверстие 9 на столе станка 10.

Предлагаемое изобретение по сравнению с известным позволит бесконтактным способом непосредственно на станке производить контроль целостности режущей кромки инструмента, его формы, размеры и качество поверхности детали.

Формула изобретения

Бесконтактный измерительный прибор, содержащий измеритель в виде электроразрядного датчика, соединенный с показывающим прибором через измерительный блок, отличающийся тем, что, с целью повыщения точности и расщирения технологических возможностей, он снабжен переключателем, установленным между датчиЯУиг.2

КОМ и измерительным блоком, и системой управления, включаюп;ей аналого-цифровой преобразователь, формирователь импульсов стробирования, первый выход которого связан с входом аналого-цифрового преобразователя, блок защиты, устройство управления, вход которого связан с выходом блока защиты, задатчик уставок, выходы которого соединены с соответствующими входами формирователя импульсов стробирования и блока защиты, а вход - с выходом формирователя импульсов стробирования, и цифровое отсчетное устройство, связанное с выходом аналого-цифрового преобразователя, при этом выход измерительного блока соединен с входами аналого-цифрового преобразователя, формирователя импульсов стробирования и блока защиты.

U.2.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Копировальное следящее устройство для управления станком | 1987 |

|

SU1411705A2 |

| Копировальное следящее устройство для управления станком | 1982 |

|

SU1104470A1 |

| Устройство для программного управления станком | 1980 |

|

SU898387A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА | 2010 |

|

RU2446917C2 |

| Формирователь управляющих сигналов для копировальных станков | 1982 |

|

SU1069975A1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| Устройство управления процессом резания | 1987 |

|

SU1759604A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ И ПОЛОЖЕНИЯ РЕЖУЩИХ КРОМОК ОДНОЛЕЗВИЙНЫХ, СБОРНЫХ МНОГОЛЕЗВИЙНЫХ И ОСЕВЫХ ИНСТРУМЕНТОВ | 2005 |

|

RU2320457C2 |

| Дискретно-аналоговый измерительный прибор | 1984 |

|

SU1215037A1 |

Изобретение относится к измерительной технике и может быть использовано для контроля целостности, степени износа и биения режущего инструмента на станках с ЧПУ, обрабатывающих центрах ГП модулях и для активного контроля деталей с прерывистыми и непрерывными внутрепними и наружными поверхностями. Целью изобретения является расщирение технологических возможностей прибора и повышение точности измерения. Поставленная цель достигается за счет уменьшения динамической погрешности и возможности измерения формы инструментального лезвия путем контроля в любой интересующей точке сканированием поверхности в заданной области. После обработки инструмент возвращается в начальную точку согласно программе. Возникающий при измерении электрический разряд содержит информацию о состоянии поверхности и форме лезвий инструмента в виде напряжения постоянного тока, которое для получения информации о форме профиля поверхности проходит Ф процесс стробирования, а для получения (П информации о качестве поверхности производится процесс сканирования сигнала. 8 ил.

cf

Ж

r

Vuz.S и.

16

VLL2.6

Фаг. 7

| Активный контроль в машиностроении | |||

| Снравочник | |||

| Под ред | |||

| Е | |||

| И | |||

| Педя, - М.: Машиностроение, 1978 | |||

| с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Способ оценки остроты режущих инструментов | 1976 |

|

SU582914A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-05—Подача