Способ непрерывной варки мыла с применением высокого давления и температуры в реакторах трубчатого злгеевикового типа известен.

Описываемый способ непрерывной варки мыла по сравнению с известными позволяет интенсифицировать процесс омыления жпрных кислот. С этой целью процесс омыления жирных кислот ведут при многократной циркуляции реакционной смеси в реакторе карбонатного омыления и в реакторе каустического доомыления с отбором части готового мыла в контур карбонатного омыления, чем создается вязкость, скорость циркуляции смеси и облегчается ее транспортабельность.

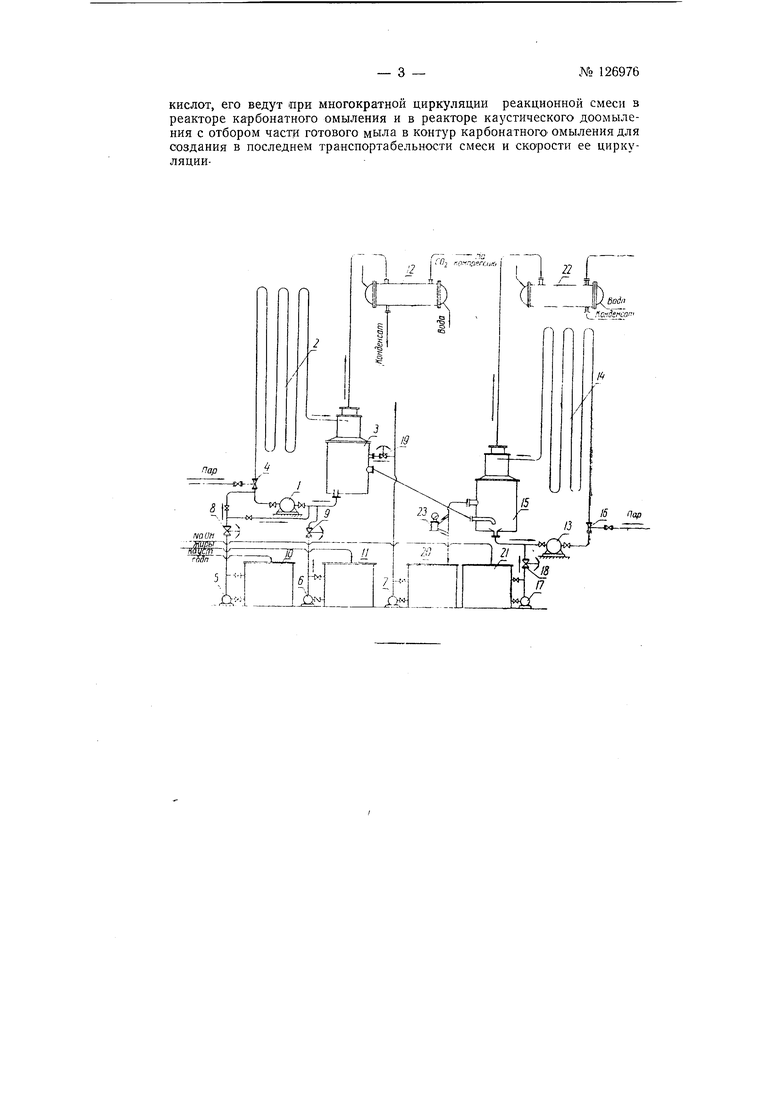

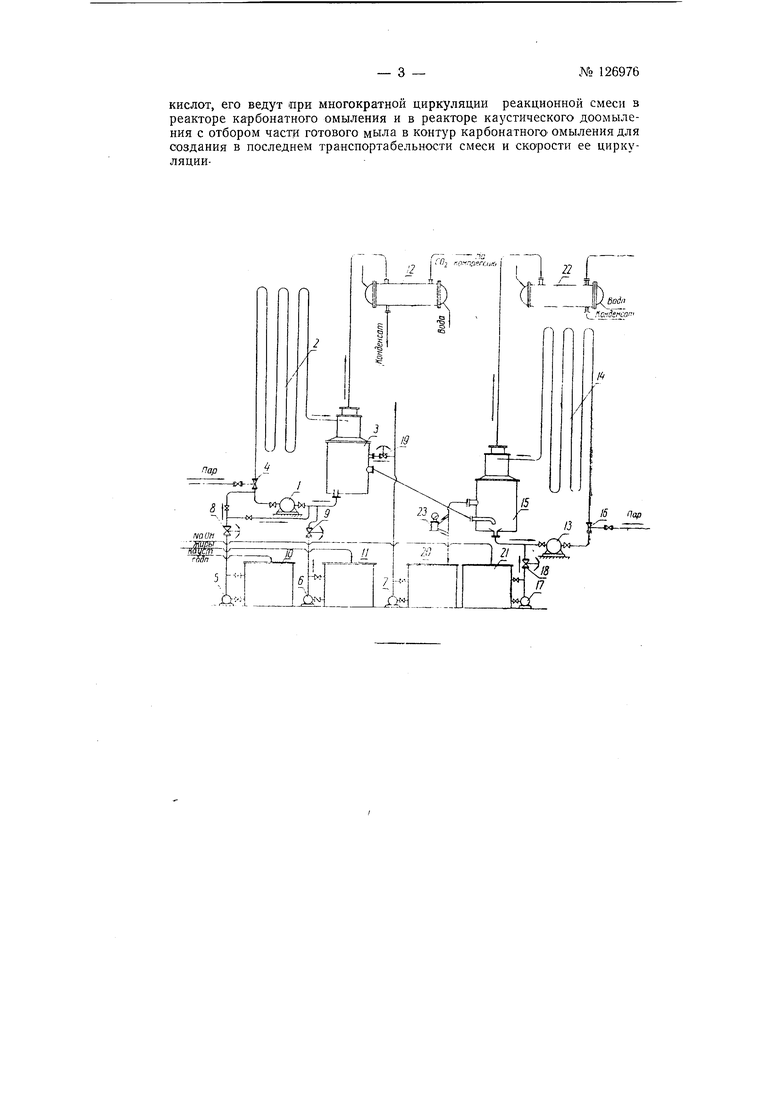

На чертеже изображена схе.ма установки, осуществляющей способ непрерывной варки мыла.

Непрерывная варка мыла производится в двух циркуляционных системах: системе карбонатного омыления жирных кислот и системе каустического доомыления.

Система карбонатного омыления жирных кислот состоит из циркуляционного насоса 1, змеевика-реактора 2, расщирителя-сепаратора 5, смесителя 4, дозировочных насосов 5, 6 и 7, дозирующих устройств 5 и Р, бака 10 для раствора соды, бака 11 для жирных кислот и конденсатора 12 для конденсации водяного пара и очистки углекислого газа.

Система каустического доомыления (NaOH), состоит из: циркуляционного насоса 13, змеевика-реактора 14 (аналогичного змеевику-реактору 2), расщирителя-сепаратора 15, смесителя 16, дозировочного насоса 17, дозирующих устройств 18 и 19, продуктового бака 20, бака 21 для щелочи (NaOH), конденсатора 22 и прибора 23 для автоматического контроля готовности мыла.

Между системами имеется двойная связь - прямая в виде трубопровода, по которому раствор карбоната в мыле самотеком переходит из

ДСо 126976

расширителя 15 в бак 20 и обратная, по которой готовое мыло возвращается из. продуктового бака 20 через дозирующее устройство 19, посредством иасоса 7 из расщирителя /5 в расширитель .

Система карбонатного омыления жирных кислот перед нуском прогревается паром, затем из продуктового бака заполняется горячим мылом. При помощи циркуляционного насоса 1 создается замкнутая циркуляция мыла по системе; расширитель-циркуляционный насос-смеситель-змеевик реактора-расширитель. В систему перед змеевиком реактора через смеситель подается перегретый пар под давлением 2-5 атм с температурой 120-1501 Пар подается в целях восполнения тепловых потерь, увеличения скорости движения массы до 40-60м/сек по выходе в расширитель и связанного с этой скоростью увеличения интенсивности перемешивания. В циркулирующую массу мыла из баков 10 и 11 при помощи дозирующих насосов и дозирующих устройств подаются в заданном соотношении жирные кислоты (перед насосом) и раствор соды (после или перед насосом).

Выделяющийся при омылении жирных кислот СОг в смеси с водяным паром поступает вместе с раствором карбоната и мыла из змеевика реактора в сепарационную головку расширителя, отделяется здесь от жидкости и поступает в конденсатор 12, где водяной пар конденсируется при помощи охлаждающей воды, а углекислый газ направляется на компрессию и дальнейшее использование. Карбонатная масса пос-те образования смешивается с мылом в расширителе 3 и, таким образом, приобретает нормальную вязкость для транспортабельности.

Так как концентрация карбоната в системе омыления по мере вы.мывання первоначальной загрузки мыла все время увеличивается, го для предотврашения этого явления, непрерывно из расширителя 15 в расширитель 3 возвращается готовое мыло в количестве, сохраняющем з-аданное соотношение между мылом и карбонатом.

Система каустического доомыления, предварительно прогретая паром, также заполняется готовым мылом, в ней также создается замкнутая циркуляция мыла. В систему через смеситель 16 подается перегретый пар, служащий для восполнения тепловых потерь, и создания большой скорости движения в трубе змеевика-реактора.

С момента подачи в первую систему жирных кислот и соды из расширителя 3 начинает поступать в расширитель 15 смесь карбоната с мылом, которая в расширителе 15 смешивается с циркулирующим во второй системе мылом и раствором NaOH, дозируемым из бака 21 при помощи насоса 17 и дозирующего устройства 18. Подвергнутые интеасй вному перемешиванию в насссе и змеевике реактора ко шоненты активно реагируют между собой и при выходе в сепарационную часть расширителя 15 представляют собой смесь пара с готовым мылом. Из расширителя 15 готовое мыло стекает через гидравлический затвор продуктовый бак, откуда насосом 7 подается частично обратно в расширитель 3, а основная часть направляется на дальнейшую переработку (охлаждение, расфасовку и т. д.). Контроль готовности мыла осуществляется при помощи вискозиметра 23 непрерывного действия, установленного на линии движения мыла из расширителя 15 в продуктовый бак.

Предмет изобретения

Способ непрерывной варки мыла с применением высокого давления и температуры в реакторах трубчатого змеевикового типа, отличаюш и и с я тем, что, с целью интенсификации процесса омыления жирных

кислот, его ведут при многократной циркуляции реакционной смеси з реакторе карбонатного омыления и в реакторе каустического доомыления с отбором части готового мыла в карбонатного омыления для создания в последнем транспортабельности смеси и скорости ее циркуляции

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного окисления гудрона, битума и других жидких углеводородов | 1953 |

|

SU103191A1 |

| Способ изготовления уплотнительной мастики для крупнопанельного строительства | 1961 |

|

SU148346A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЫЛА | 1991 |

|

SU1817900A3 |

| Аппарат для окисления гудрона, битума и других подобных углеводородных продуктов | 1961 |

|

SU151747A1 |

| Способ выделения жирных кислот из хлопковых соапстоков | 1989 |

|

SU1701740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ТВЕРДОГО МЫЛА | 2019 |

|

RU2708062C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЫЛА ПУТЕМ ДВУХСТАДИЙНОГО ОМЫЛЕНИЯ ЖИРОВ | 1967 |

|

SU196223A1 |

| Способ получения твердого хозяйственного мыла | 1985 |

|

SU1333704A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ХОЗЯЙСТВЕННОГО МЫЛА | 1989 |

|

SU1828656A3 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПЛАСТИЧНЫХ СМАЗОК НА МЫЛЬНЫХ ЗАГУСТИТЕЛЯХ | 1997 |

|

RU2124940C1 |

Авторы

Даты

1960-01-01—Публикация

1959-07-13—Подача