1

10

15

20

25

Изобретение относится к мылева- {)енному производству и касается способа, получения твердого хозяйственного мыла.

Цель изобретения - повьш1ение глубины карбонатного омыления и сокращения расхода каустической соды и пара.

Предлагаемый способ осуществляется следующим образом.

Раствор углекислой соды концентрацией 26%, нагретый до ,- и рецептурную смесь жирных кислот (табл.1), нагретую до 120°С при объемном соотношении смеси кислот и соды 2:1, подают насосами-дозаторами через сетчатые фильтры одновременно и раздельно по разным патрубкам в верхнюю часть роторно-пленочного аппарата с высотой рабочей камеры 225 мм и диаметром 110 мм, где при интенсивном перемешивании реагентов создается высокотурбулизованная пленка, в которой происходит карбонатное омыление.

Высокотурбулизованная пленка создается в регулируемом зазоре между внутренней поверхностью рабочей камеры и вращающимся Жестким ротором. 30 Толщина пленки составляет от 0,5 до 5,0 мм при температуре от 80 до . Необходимая температура обеспечивается с помощью горячего теплоносителя (водно-глицериновый раствор), пода- ваемОго в рубашку рабочей камеры.

Омыленные углекислой содой жирные кислоты доомыляют в доомылитете i 42%-ным раствором каустической соды до содержания свободной едкой щелочи 0,3% в омыленной массе.

Затем,массу шлифуют горячей водой и раствором поваренной соли и отстаивают в течение 10 ч.

Готовую 1 шьную основу после от- в качки клея подают для сушки и пили- рования.

Пример 1. Раствор углекислой соды концентрацией 26%, нагретой до 98°С, и рецептурную смесь жирных gQ кислот, нагретую до , при их объемном соотношении 2:1 подают насосами-дозаторами через сетчатые фильтры одновременно и раздельно по разным патрубкам в верхнюю часть gg роторно-пленочного аппарата с высотой рабочей камеры 225 мм и диаметром ПО мм, где при интенсивном перемешивании реагентов создается высоко35

40

10

15

20

25

303337042

турбулизованная пленка толщиной 0,5 мм. При этом температура в зоне реакции составляет ВО С. .

Омыленнь1е углекислой содой ткирные

кислоты доомыляют 42%-ным раствором каустической соды до содержания свободной едкой щелочи 0,3% в омыленной массе.

Затем массу пшифуют горячей водой и раствором поваренной соли и отстаивают в течение 10 ч. Готовую мыльную основу после откачки клея подают для сушки и пилирования.

Глубина карбонатного омьшения составила 85%. Расход щелочи омьшение 7,5 кг/т мыла,расход пара

на карбонатное омьшение полностью исключен.

Пример 2. Способ осуществляют аналогично примеру 1 с тем отличием, что карбонатное омьшение про-, водят в тонкой высокотурбулизованной пленке толщиной 2,5 мм при . Глубина карбонатного омыления 91%, расход щелочи на доомыление 6,1 кг/т при полном исключении расхода пара.

Пример 3. Способ осуществляют аналогично примеру 1 с тем отличием, что карбонатное омьшение проводят в тонкой высокотурбулизованной пленке толщиной 5 мм при 98°С.

Глубина карбонатного омьшения 98%, расход щелочи на доомьшение 3,0 кг/т при полном исключении расхода пара.

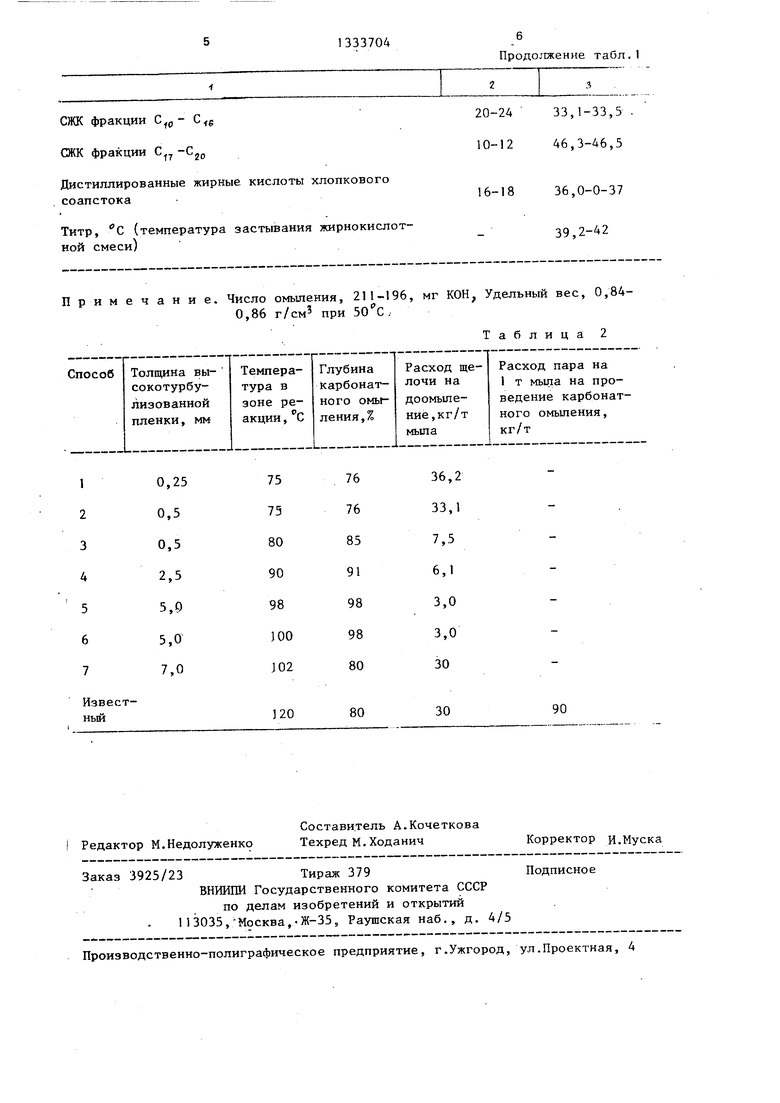

Результаты испытаний сведены в табл.2.

Физико-химические и органолепти- ческие показатели готового мьша следующие .

Массовая доля жирных

кислот,%69,2-70,3

35

40

Массовая доля свободной едкой щелочи,% Массовая доля свободной углекислой соды,% Массовая доля неомыляе- мых органических веществ и неомыленного жира % к массе куска .Титр, с

Массовая доля примесей, нерастворимьпс в воде, % к массе куска Первоначальный объем пены, мл

3

Мьшо твердое на ощупь, не липкое желтое, куски прямоугольной формы, запах специфический с его отличительными признаками.

Как видно из табл.2,уменьшение толщины турбулизованной пленки ниже 0,5 мм не обеспечивает достижения поставленной цели вследствие разрыва целостности пленки, что нарушает однородность реакционной массы и обуславливает снижение глубины карбонатного омыления и увеличение расхода каустической соды на доомыле- ние.

Повышение толщины турбулизованной пленки свьше 5,0 мм не обеспечивает достижения поставленной цели вследствие уменьшения поверхности контак- .та между реагентами (толстый слой), .что приводит, к снижению глубины карбонатного омыления и увеличению расхода каустической соды на доомыле- ние.

Снижение те тературы реакции ниже 80 с вызывает налипание омыленной массы на стенки оборудования, что . приводит к нарушению нормального технологического режима.

Повьш1ение температуры в рабочей камере выше нецелесообразно, так как не способствует дальнейшему повьшгению глубины карбонатного омыления при повьшгении энергозатрат.

При проведении омыпения раствор углекислой соды и смесь жирных кислот подают одновременно в рабочую зону аппарата по разным патрубкам, при подаче компонентов в один патру- бок реакция омьшения начинается прямо в патрубке с бурным вьщелением углекислого газа, который, образуя газовую пробку, нарушает дозировку компонентов, что приводит к нарушению нормального протекания технологического процесса и получению неравно мерно омыленной массы.

Жирные кислоты саломаса .

Жирные кислоты технического животного жира

33704

При проведении карбонатного отчы- - ления в тонкой высокотурбулизованной пленке расход пара полностью исклю- чается. При этом общий расход пара на производство мьша сокращается и связан только с последующими операциями обработки мыла: каустическим доомылением карбонатной массы, шли- 10 фовкой, корректировкой и т.д..

Таким образом, получение хозяйственного мыла по предлагаемому способу обеспечивает по сравнению с известным повьш1ение глубины карбонат- 15 ного омьшения до 85-98%, сокращение расхода каустической соды до 30- 50 кг на 1т мьша, сокращение расхода пара на 90 кг на 1 т мьша.

Внедрение предалагаемого способа 20 получения хозяйственного мьша позволяет получить ,экономический эффект, который обеспечивается за счет сокращения расхода каустической соды на доомыпение путем повьщ1ения глубины

25 карбонатного омьшения и сокращения расхода пара в производстве мьша путем исключения его использования омылении смеси жирных кислот на ро- торно-пленочном аппарате.

30

Формула изобретения

Способ получения твердого хозяйственного- мьша , включающий карбонатное

35 омыление смеси жирных кислот с последующим доомьшением раствором каустической соды, шлифование, отстаивание с удалением подмьшьного клея с отделением мьшьной основы, вакуум40 ную сушку мьшьной основы и пилирова- ние, отличающийся тем, что, с целью повышения глубины карбонатного омьшения и сокращения расхода каустической соды и пара,, карбо45 натное омьшение проводят в тонкой высокотурбулиэованной пленке толщиной от 0,5 до 5,0 мм при температуре от 80 до 98 С.

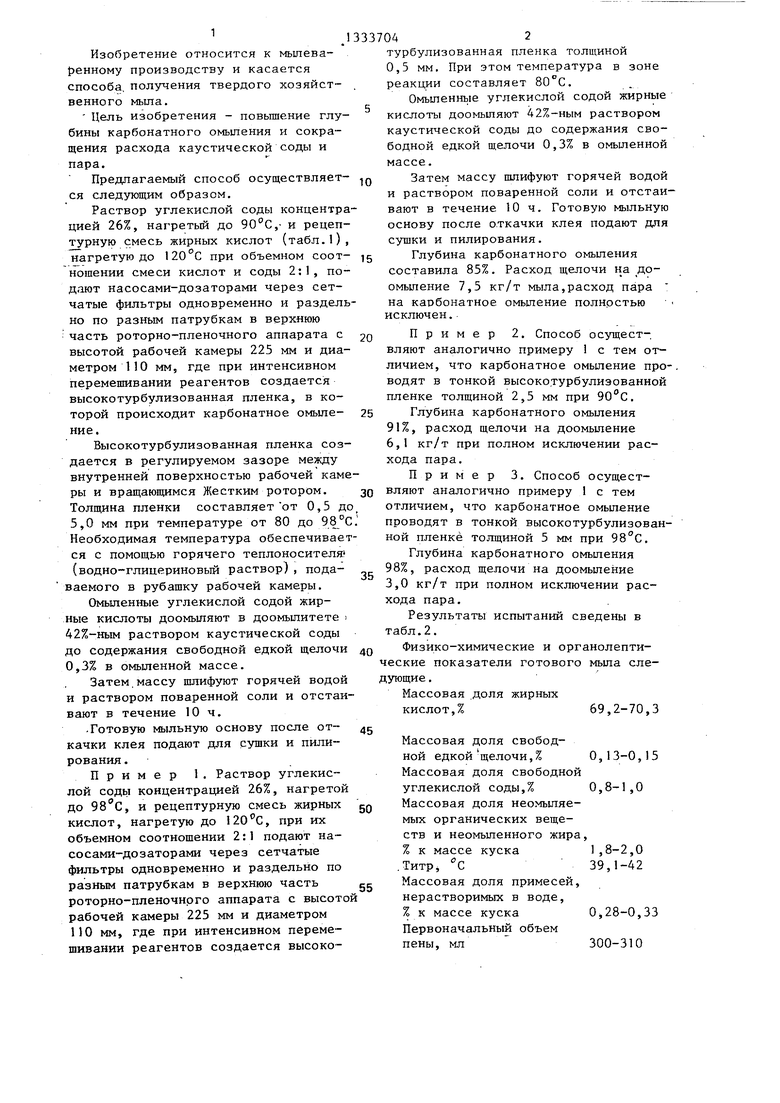

Таблица 1

30-32 45,0-46,2 18-20 39,1-40,5

СЖК фракции Cfg СЖК фракции С -Cjp

Дистиллированные жирные кислоты хлопкового соапстока

Титр, с (температура застьгоания жирнокислот- ной смеси)

Примечание. Число омыления, 211-196, мг КОН, Удельный вес, 0,840,86 г/см при .

Таблица2

ест

0,25

0,5

0,5

2,5

5,0

5,0

7,0

75

75

80

90

98

100

J02

120

Редактор М.Недолуженко

Составитель А.Кочеткова Техред М.Ходанич

Заказ 3925/23Тираж 379

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение таОл.1

20-24 33,1-33,5 10-12 46,3-46,5

16-18 36,0-0-37 39,2-42

76 76 85 91 98 98 80

80

Корректор И.Муска

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ХОЗЯЙСТВЕННОГО МЫЛА | 1989 |

|

SU1828656A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЫЛА | 1991 |

|

SU1817900A3 |

| Способ получения твердого туалетного мыла | 1984 |

|

SU1284995A1 |

| Способ получения твердого хозяйственного мыла | 1985 |

|

SU1350171A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ТВЕРДОГО МЫЛА | 2019 |

|

RU2708062C1 |

| Способ получения туалетного мыла | 1984 |

|

SU1278358A1 |

| Установка для получения мыла | 1988 |

|

SU1585319A1 |

| Способ выделения лактонов из промежуточных продуктов производства синтетических жирных кислот | 1982 |

|

SU1104139A1 |

| СПОСОБ ОМЫЛЕНИЯ ПРОДУКТОВ ОКИСЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1965 |

|

SU175495A1 |

| Роторный тонкопленочный реактор | 1988 |

|

SU1643072A1 |

Изобретение относится к мыловаренному производству и касается способа получения твердого хозяйственного мьша. Целью изобретения является повьппение глубины карбонатного омыления и сокращение расхода каустической соды и пара. Поставленная цель достигается проведением карбонатного омыления в тонкой высокотур- булизованной пленке толщиной от 0,5 до 5,0 мм при температуре от 80 до 98 С, 2 табл. со оо со

| Руководство по технологии получения и переработки растительных масел и жиров,Л,, 1975 г т 1У с.192-256, |

Авторы

Даты

1987-08-30—Публикация

1985-12-04—Подача