Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров и на межгофровых участках в валках профилегибочного стана.

Известен способ изготовления гофрированных профилей [1] преимущественно с трапециевидной формой гофров, включающий последовательную подгибку элементов профиля по переходам, при котором первоначально формуют промежуточный профиль, который затем доформовывают до заданной формы и размеров. Причем промежуточный профиль формуют с гофрами уголковой формы с шириной полок, равной суммарной ширине боковой и горизонтальной стенок гофра, при этом формообразование уголковых гофров ведут до достижения расстоянием между вершинами углов мест изгиба при основании величины заданного расстояния между вершинами соответствующих углов мест изгиба на готовом профиле, а доформовку гофра до заданной формы и размеров осуществляют подгибкой во взаимно противоположных направлениях полок уголковых профилей.

К недостаткам известного способа следует отнести то, что при формообразовании промежуточного профиля с гофрами уголковой формы, а также при доформовке гофров до заданной формы и размеров подгибкой во взаимно противоположных направлениях полок уголковых профилей наблюдается продольный и поперечный прогиб из-за приложения к профилю формующих сил, моменты от которых действуют в одном направлении. Кроме того, из-за продольного и поперечного прогиба и винтообразного скручивания наблюдается невыполнение заданной формы и размеров профиля, а также ухудшение качества его поверхности, повышенные энергозатраты на формовку.

Недостатком рассматриваемого способа является также и то, что в промежуточных переходах формообразование мест изгиба гофров производят одновременно на разных уровнях, вследствии чего ухудшаются энергоскоростные параметры профилирования, возникает пробуксовка профиля в калибрах валков и ухудшается качество его поверхности.

Известен способ изготовления гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров [2] по которому первоначально формуют профиль с гофрами уголковой формы, а затем подгибкой полок уголковых гофров осуществляют отформовку боковых и горизонтальных стенок трапециевидных гофров. При этом с целью повышения точности геометрических размеров профиля длину мест изгиба уголковых гофров принимают равной длине развертки дополнительных гофров, а ширину полок равной суммарной ширине боковой и примыкающих к ней участков верхней и нижней горизонтальных стенок основных гофров, формовку гофров уголковой формы ведут до достижения расстояния между вершинами углов мест изгиба, равного заданному между вершинами дополнительных гофров на готовом профиле, а на последних переходах при подгибке полок уголковых профилей осуществляют отформовку дополнительных гофров.

К недостаткам данного способа относится завышенная высота переходных форм профиля и необходмость в первоначальном увеличении высоты профиля и дальнейшем ее уменьшении на последних переходах, вследствие чего возникают значительные перепады скоростей профиля в калибре валков, а также по переходам в стане, ухудшение качества поверхности профилей вследствие пробуксовки, появление рисок и задиров, а также необходимость в повышенном количестве технологических переходов и рабочих клетей стана, увеличенных диаметральных размерах валков и габаритных рабочих клетей и стана.

Недостатком данного способа является также и необходимость в подгибе вершин гофров уголковой формы в противоположном направлении подгибке этих же участков при выполнении из них дополнительных гофров. В связи с этим увеличивается утонение и ухудшается качество защитного покрытия в местах дополнительных гофров.

Известен также способ производства гофрированных профилей с основными гофрами преимущественно трапециевидной формы и с зигами на гофрированных стенках этих гофров [3] по которому производят последовательную подгибку по переходам элементов основных гофров и формообразование зигов на горизонтальных стенках основных гофров, причем в процессе формовки подгибают участки, соответствующие горизонтальным стенкам гофров, в сторону вершин будущих зигов, зиги формуют на этих участках симметрично вертикальной оси участков, при этом периметры участков с зигами принимают равными периметрам этих участков на готовом профиле, а формовку мест изгиба при вершине каждого зига и мест сопряжения зигов с прилежащими участками горизонтальных стенок основных гофров осуществляют одновременно с уменьшением прогиба горизонтальных стенок до нуля.

По известному способу ширины прогнутых горизонтальных участков в процессе формообразования выдерживают постоянными и равными ширинам горизонтальных стенок с зигами на готовом профиле. Вначале осуществляют предварительную формовку основных гофров профиля с одновременным прогибом их горизонтальных стенок в сторону вершин будущих зигов до углов между боковыми стенками и сопряженными с ними участками горизонтальных стенок, равных величине этих углов на готовом профиле, и, выдерживая их постоянными, производят окончательную формовку основных гофров, а уменьшение прогиба до нуля осуществляют одновременно с окончательной формовкой основных гофров.

Прогиб участков заготовки, соответствующих горизонтальным стенкам гофров, осуществляют на первых переходах, затем формуются основные гофры, а уменьшение прогиба упомянутоых участков осуществляют после отформовки основных гофров профиля.

Формовку основных гофров осуществляют после окончательной формовки зигов на участках заготовки, соответствующих горизонтальным стенкам профиля. Прогиб участков заготовки, соответствующих горизонтальным стенкам гофров, осуществляют одновременно с формовкой основных гофров, прогиб участков, соответствующих горизонтальным стенкам гофров, после формовки основных гофров.

К недостаткам данного способа относится необходимость в формовке промежуточного профиля с основными гофрами, имеющими горизонтальные стенки желобчатой формы, формообразование которых производится с приложением к ним усилий одновременно со стороны верхнего и нижнего валков, имеющих различные окружные скорости в местах контакта. Вследствие перепада скоростей в калибре валков наблюдается ухудшение качества поверхности профилей и повышенные энергозатраты на формовку. Кроме того, вследствие последовательного формообразования основных гофров затруднительно выдерживать постоянство средних скоростей в калибрах валков по переходам, а также применять профилегибочные станы с передаточным отношением основных диаметров валков в рабочей клети равным единице. Способ в ряде случаев не обеспечивает заданной точности формы и размеров профиля из-за пружинения металла.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров [4] cогласно которому производят формообразование профиля с завышенными шириной горизонтальных стенок и шагом между гофрами и последующую формовку дополнительных гофров за счет набранного излишка металла по ширине горизонтальных стенок при уменьшении шага между гофрами до заданного.

С целью повышения точности формы и размеров профилей по известному способу на первых переходах одновременно с формовкой профилей с завышенными шириной и шагом получют профиль с заданными высотой и углами наклона боковых стенок, при этом ширина горизонтальных стенок превышает их ширину на готовом профиле на величину разности между 0,80-0,95 от длины развертки дополнительного гофра и его шириной, а уменьшение шага между гофрами на последних переходах до заданного осуществляют за счет временного искривления горизонтальных стенок завышенной ширины, после чего одновременно с отформовкой дополнительных гофров выпрямляют временно искривленные горизонтальные стенки при неизменном положении боковых стенок.

Общим для прототипа и описываемого объекта является то, что при изготовлении гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров предусматривается формообразование промежуточного профиля с завышенными по ширине горизонтальными стенками и последующее уменьшение их ширины за счет временного искривления.

Недостатком прототипа является необходимость в выполнении дополнительной операции поперечного смещения гофров, измерения шага между гофрами и ширины профиля на последних переходах после формообразования промежуточного профиля с заданной высотой и углами наклона боковых стенок гофров за счет временного искривления горизонтальных стенок завышенной ширины. При этом возникает разная ширина гофров по длине профиля вследствие пружинения металла, невыполнение заданных углов подгибки боковых стенок гофров, а также необходимость в повышенном количестве технологических переходов.

Операция поперечного смещения гофров вызывает необходимость в дополнительных технологических переходах, количество которых будет увеличиваться с увеличением количества гофров в профиле. Кроме того, увеличиваются энергозатраты на формовку.

Целью изобретения является улучшение качества профилей за счет повышения точности их формы и размеров и уменьшение количества технологических переходов.

Поставленная цель достигается тем, что на первых переходах формообразуют промежуточный профиль с заданным шагом между основными гофрами, имеющими завышенную ширину горизонтальных стенок при перегнутых боковых стенках, затем производят уменьшение ширины горизонтальных стенок основных гофров до заданных размеров за счет временного их искривления и отгибку при этом боковых стенок основных гофров до заданных значений угла, после чего одновременно с отформовкой дополнительных гофров выпрямляют временно искривленные горизонтальные стенки основных гофров при неизменном положении их боковых стенок и расстоянии между гофрами.

При этом предусматривается, что на первоначально полученном промежуточном профиле ширина горизонтальных стенок основного гофра 0,7.1,0 от длины развертки дополнительного гофра и его шириной, а перегиб боковых стенок основных гофров производят до угла, обеспечивающего это превышение.

В соответствии с описываемым способом на первых переходах формообразуют промежуточный профиль с заданным шагом между основными гофрами, имеющими завышенную ширину горизонтальных стенок при перегнутых боковых стенках, затем производят уменьшение ширины горизонтальных стенок основных гофров до заданных размеров за счет временного их искривления и отгибку при этом боковых стенок основных гофров до заданных значений угла.

Формообразование на первых переходах промежуточного профиля с заданным шагом между основными гофрами, имеющими завышенную ширину горизонтальных стенок при перегнутых боковых стенках, позволяет в минимальном количестве технологических переходов при оптимальных энергосиловых и скоростных параметрах максимально подготовить промежуточный профиль к его доформовке на последних переходах. При этом благодаря перегибу боковых стенок основных гофров на угол больший, чем заданный, становится возможным, не искривляя горизонтальных стенок завышенной ширины, содержащих запас металла для формообразования дополнительных гофров, разместить основные гофры, в том числе и упомянутые горизонтальные стенки с заданным шагом в промежуточном профиле. Прямолинейность горизонтальных стенок основных гофров в промежуточном профиле позволяет исключить пробуксовку профиля при его профилировании в стане, применять для формообразования профиля как последовательную, так и одновременную систему калибровки валков с размещением в калибрах валков горизонтальных стенок гофров и межгофровых участков с внутренней стороны профиля в контакте с цилиндрическими дисковыми элементами валков, имеющих диаметры, равные основным.

Применение такой схемы формообразования промежуточного профиля характеризуется оптимальным количеством технологических переходов и минимальными энергозатратами на фомровку, стабильным скоростным режимом профилирования и позволяет обеспечивать заданную скорость профиля в калибрах валков независимо от его высоты формовки, уменьшить пробуксовку профиля в калибрах валков и обеспечить высокое качество поверхности профилей за счет его сохранения, в том числе и при изготовлении профилей из заготовки с защитным и декоративным покрытием.

Уменьшение ширины горизонтальных стенок основных гофров до заданных размеров за счет временного их искривления производится одновременно с отгибкой боковых стенок основных гофров до заданных значений угла подгибки при неизменном шаге между основными гофрами и минимальном перемещении участков заготовки. В связи с размещением основных гофров в промежуточном профиле на заданном расстоянии друг от друга и сохранением этого расстояния (шага) дальнейшее формообразование профиля может производиться как по одновременной, так и по последовательной системе калибровки. Прогиб временно искривленной горизонтальной стенки основного гофра промежуточного профиля может быть обращен как в сторону вершины будущего дополнительного гофра, так и в противоположную сторону. Отгибка боковых стенок основных гофров до заданных значений угла подгибки при уменьшении ширины горизонтальных стенок основных гофров и временном их искривлении обеспечивает стабильные размеры профиля по всей длине, уменьшает разноширинность и поперечный прогиб за счет изменения направления подгибки боковых стенок при уменьшении ширины горизонтальных стенок, а также способствует улучшению условий формообразования дополнительных гофров на горизонтальных стенках основных гофров за счет временного их искривления и создания в них запаса металла для выполнения дополнительных гофров.

На последних переходах одновременно с отформовкой дополнительных гофров выпрямляют временно искривленные горизонтальные стенки основных гофров при неизменном положении их боковых стенок и расстоянии между гофрами.

Выпрямление на последних переходах временно искривленных горизонтальных стенок основных гофров при неизменном положении боковых стенок и расстоянии между гофрами одновременно с отформовкой дополнительных гофров позволяет предупредить повышенное утонение металла в местах формообразования дополнительных гофров за счет перемещения металла из временно искривленной горизонтальной стенки в выполняемый на ней упомянутый дополнительный гофр. В связи с тем, что при формообразовании дополнительных гофров положение боковых стенок и расстояние между гофрами неизменно, процесс профилирования протекает стабильно и позволяет обеспечить повышенную точность геометрических размеров профиля по длине с незначительным продольным и поперечным прогибом, а также скручиванием профилей. Следует отметить, что процесс формообразования дополнительных гофров целесообразно выполнять по одновременной системе в минимальном количестве технологических переходов.

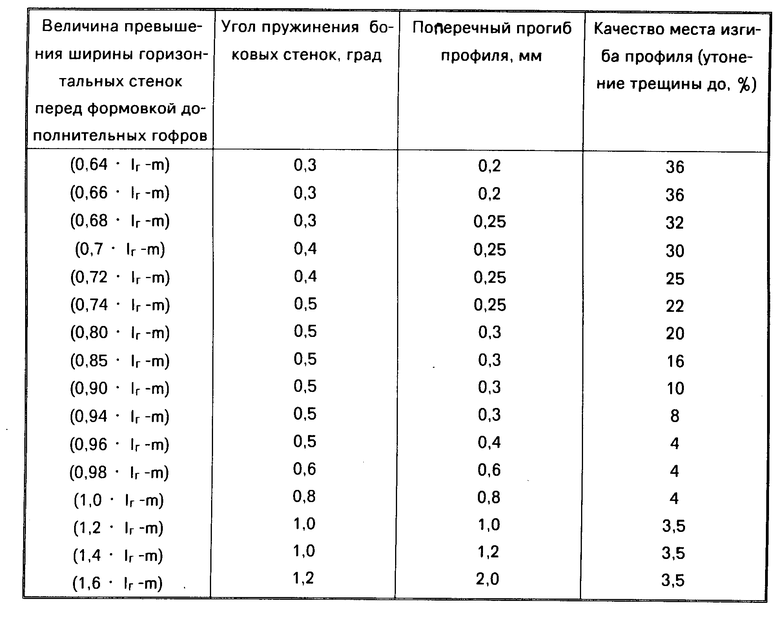

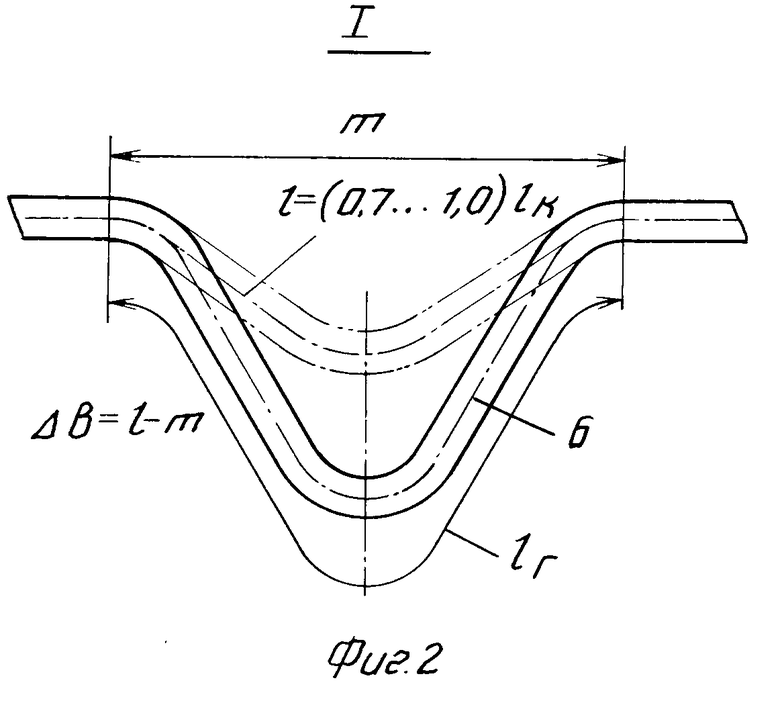

Целесообразно на первоначально полученном промежуточном профиле ширину горизонтальных стенок основного гофра выполнять с превышением их ширины на готовом профиле на величину разности между 0,7.1,0 от длины развертки дополнительного гофра и его шириной, в перегиб боковых стенок основных гофров при этом производить до угла, обеспечивающего это превышение. Если величина упомянутого превышения будет меньше, чем разность между 0,7 от длины развертки дополнительного гофра и его шириной, то наблюдается повышенное утонение (до 30%) и возникают трещины в местах изгиба, отслоение защитного покрытия. Если эта величина будет больше, чем разность между длиной развертки гофра и его шириной, то наблюдается повышенное пружинение металла до 3.5о, что приводит к искажению геометрии профиля и его размеров, а также поперечному прогибу профиля и отдельных его участков.

Следует отметить, что с уменьшением запаса металла на формообразование дополнительного гофра увеличивается степень поперечной вытяжки заготовки, однако при этом уменьшается степень искривления горизонтальных стенок гофра и межгофровых участков и перегиб боковых стенок гофров. С увеличением же запаса металла на формообразование дополнительных гофров степень поперечной вытяжки уменьшается, однако возрастают степень искривления горизонтальных стенок гофра и межгофровых участков, перегиб боковых стенок гофров. В связи с этим и рекомендуется оптимальная величина этого запаса металла, характеризуемого соответствием ширины горизонтальных стенок промежуточного профиля длине их развертки на готоом профиле с учетом развертки дополнительного гофра.

Таким образом, принятая последовательность операций, заключающаяся в формообразовании на первых переходах промежуточного профиля с заданным шагом между основными гофрами, имеющими завышенную ширину горизонтальных стенок при перегнутых боковых стенках, уменьшении ширины горизонтальных стенок основных гофров до заданных размеров за счет временного их искривления и отгибки при этом боковых стенок основных гофров до заданных значений угла, после чего одновременно с отформовкой дополнительных гофров выпрямляют временно искривленные горизонтальные стенки основных гофров при неизменном положении их боковых стенок и расстоянии между гофрами, обеспечивая уменьшение количества технологических переходов и снижение энергозатрат при профилировании, улучшении качества профилей за счет уменьшения пружинения и стабилизации процесса на последних переходах.

Все технологические приемы, являющиеся отличительными признаками изобретения, могут быть осуществлены на профилегибочном стане для производства листовых гофрированных профилей.

Проведенный анализ изобретения свидетельствует, что улучшение качества профилей за счет повышения точности их формы и размеров обеспечивается благодаря тому, что в процессе изготовления профиля формообразуют промежуточный профиль с заданным шагом между временно искривленными основными гофрами, имеющими завышенную ширину горизонтальных стенок при перегнутых боковых стенках, из которого затем получают профиль заданной формы и размеров за счет отгибки боковых стенок основных гофров, формовки дополнительных гофров при одновременном выпрямлении временно искривленных горизонтальных стенок и неизменном положении боковых стенок основных гофров.

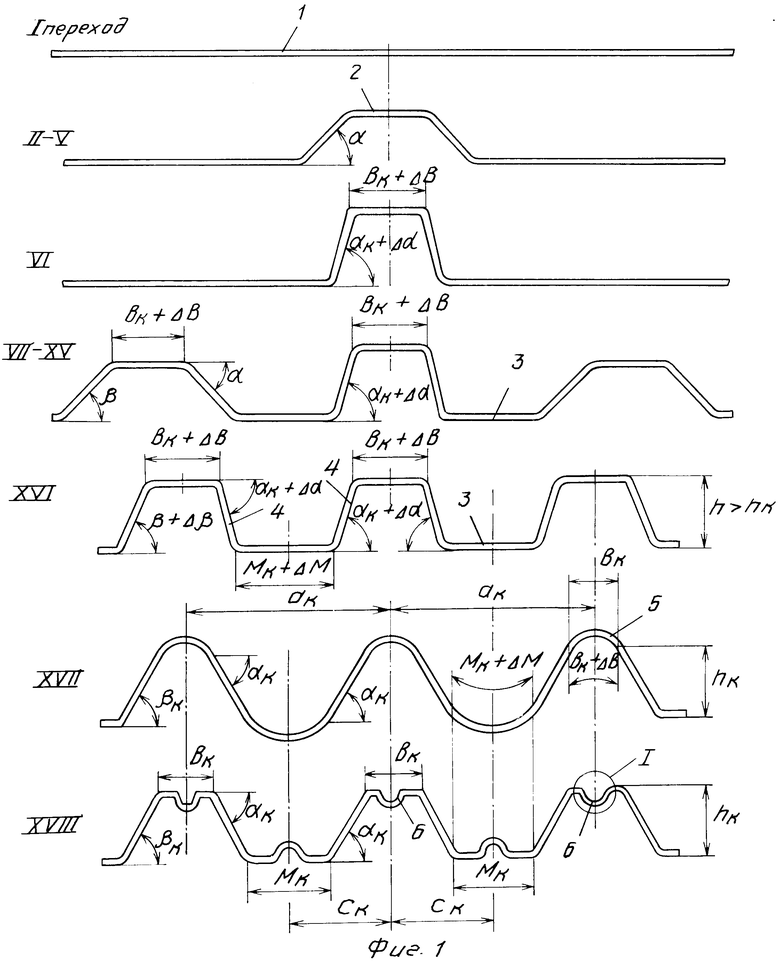

На фиг. 1 представлена схема формовки гофрированного профиля; на фиг.2 узел I на фиг.1 (схема для определения величины излишка металла на формовку дополнительных гофров).

При изготовлении гнутого гофрированного профиля с дополнительными гофрами на горизонтальных стенках первоначально из исходной заготовки 1, имеющей плоскую форму в I технологическом переходе, в переходах II-XVI формообразуют промежуточный профиль с заданным шагом ak между основными гофрами, имеющими завышенную ширину горизонтальных стенок 2 (bk+ Δb) и межгофровых горизонтальных участков 3 (Мk+ ΔM). При этом боковые стенки подгибают на угол ( αk+Δα), превышающий угол αk на готовом профиле.

Формообразование на первых переходах II-XIII промежуточного профиля с заданным шагом ak между основными гофрами, имеющими завышенную ширину горизонтальных стенок 2 (bk+ Δ b) и межгофровых участков 3 (Mk+ ΔM) при подогнутых (перегнутых) боковых стенках 4 на угол αk+Δα, превышающий заданный на готовом профиле, позволяет в минимальном количестве технологических переходов при оптимальных энергосиловых и скоростных параметрах максимально подготовить промежуточный профиль к его доформовке на последних переходах. При этом благодаря перегибу боковых стенок 4 основных гофров на угол ( αk+Δα) больший, чем заданный αk, становится возможным, не искривляя горизонтальных стенок 2 гофров и межгофровых участков 3 завышенной ширины, (bk+Δ b) и (Мк+ Δ М) соответственно, содержащих запас металла для формообразования дополнительных гофров 6, разместить основные гофры, в том числе и упомянутые горизонтальные стенки 2 и межгофровые участки 3 с заданным шагом ak в промежуточном профиле (переход XVI).

Прямолинейность горизонтальных стенок основных гофров 2 и межгофровых участков в промежуточном профиле позволяет исключить пробуксовку профиля при его профилировании в стане, применять для формообразования профиля как последовательную, так и одновременную систему калибровки валков с размещением в калибрах валков горизонтальных стенок 2 гофров и межгофровых учасков 3 с внутренней стороны профиля в контакте с цилиндрическими дисковыми элементами валков, имеющих диаметры, равные основным.

В XVII переходе производится уменьшение ширины горизонтальных стенок 2 основных гофров и межгофровых горизонтальных участков 3 до заданных размеров bk и Мк соответственно за счет временного их искривления и одновременно с отгибкой боковых стенок 4 основных гофров до заданных значений угла αk. При этом шаг между основными гофрами akостается неизменным, а перемещение участков заготовки минимальным. В связи с этим становится возможным выполнить эту операцию в одном технологическом переходе при минимальных энергозатратах на формовку.

В XVIII переходе одновременно с отформовкой дополнительных гофров 6 выпрямляют временно искривленные горизонтальные стенки 2 основных гофров и межгофровые горизонтальные участки 3 при неизменном положении их боковых стенок 5 и расстоянии ak между гофрами.

Выпрямление в последнем переходе XVII временно искривленных горизонтальных стенок 2 основных гофров и горизонтальных межгофровых участков 3 при неизменном положении боковых стенок 5 и расстоянии akмежду гофрами одновременно с отформовкой дополнительных гофров 6 позволяет предупредить повышенное утонение металла в местах формообразования дополнительных гофров за счет перемещения металла из временно искривленных участков 2 и 3 в выполняемые на них упомянутые гофры. При этом целесообразно на первоначально полученном промежуточном профиле ширину горизонтальных стенок 2 основного гофра и межгофрового участка 3 выполнять с превышением их ширины bk и Мк на готовом профиле на величину разности между 0,7.1,0 от длины развертки lг дополнительного гофра 6 и его шириной m (фиг.2), а перегиб боковых стенок 5 основных гофров производят до угла ( αk+Δα), обеспечивающего это превышение. Если величина упомянутого превышения будет меньше 0,7 от длины развертки lг дополнительного гофра 6 и его шириной m, то наблюдается повышенное утонение (до 30%) и возникают трещины в местах изгиба, отслоение защитного покрытия. Если эта величина будет больше, чем разность между длиной развертки lг гофра и его шириной m, то наблюдается повышенное пружинение, что приведет к искажению геометрии профиля и отклонению его размеров, а также поперечному прогибу профиля и отдельных его участков.

На фиг. 1 через Ск обозначен заданный шаг между межгофровыми участками профиля.

Способ может быть реализован на профилегибочном стане с помощью валков в соответствии с разработанной на основе предлагаемого способа калибровкой.

По предлагаемому способу осуществлялось изготовление гнутого гофрированного профиля Н-35-1000-0,7(0,8) мм из оцинкованной стали. Количество гофров 5, глубина дополнительного гофра 7 мм, ширина гофра m=14 мм. Профиль формовали порулонным способом на стане 0,5-1,5х500-1500 мм. Для получения готового профиля по предлагаемому способу потребовалось 18 технологических переходов. В первых технологических переходах II-XVI формообразовывали последовательно пять основных гофров. Первоначально формообразовывали центральный гофр, а затем примыкающие к нему с обеих сторон два гофра, после чего выполняли два крайних периферийных гофра. Режим подгибки боковых стенок для всех гофров был принят одинаковым и составлял 10-21-32-42-51о. Ширина горизонтальной стенки гофра (bk+ + Δb) и межгофрового участка (Mk+ Δ M) были завышены по сравнению с заданными bk и Мк на величину Δb=3 мм и ΔMk=3 мм.

Шаг между гофрами в XVI переходе соответствовал заданному для данного профиля ak= 200 мм, а угол подгибки боковых стенок превышал заданный αk на величину Δα=2,6о. Следует отметить, что периферийные стенки гофров были подогнуты на угол, превышающий заданный βk на величину Δβменьшую, чем для других боковых стенок Δα, в связи с тем, что примыкающие к ним горизонтальные периферийные участки у кромок не содержат дополнительных гофров, Δβ= 1,3о. В XVII переходе производили уменьшение ширины горизонтальных стенок основных гофров и межгофровых участков до заданных размеров за счет временного их искривления и отгибки боковых стенок основных гофров до заданных значений углов αk=48,4o и βk=48,4o, после чего в XVIII переходе одновременно с отформовкой дополнительных гофров выпрямляли временно искривленные горизонтальные стенки основных гофров при неизменном положении их боковых стенок, подогнутых на угол αk=48,4o, и расстоянии между гофрами.

В процессе формообразования профиля по предлагаемому способу шаг между основными гофрами составил ak= 200 ±0,5 мм, угол наклона боковых стенок ±0,4о, поперечный прогиб до 0,5% ширины, продольный прогиб до 0,5 мм на 1 м длины, предельные отклонения по ширине ±3 мм, по высоте ±0,5 мм.

Как показали результаты опытной проверки предлагаемого способа при формообразовании профиля Н 35-1000-0,7(0,8) мм с дополнительными гофрами на горизонтальных стенках их ширину до отформовки на них гофров следует принимать шире, чем на готовом профиле на величину разности между 0,7.1,0 от длины развертки дополнительного гофра и его шириной (см. таблицу). Если эта величина будет меньше, чем разность между 0,7 от длины развертки гофра и его шириной, то наблюдается повышенное утонение (до 20-30%) и возникает отслоение защитного покрытия. Если эта величина будет больше, чем разность между 1,0 от длины развертки и его шириной, то наблюдается искажение геометрии горизонтальной стенки и поперечный прогиб.

Согласно расчетным данным и опытной проверке на стане 0,5-1,5х500-1500 предлагаемый способ изготовления гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках гофров в сравнении с известным позволяет изготавливать указанные профили требуемого качества и обеспечивает улучшение качества профилей за счет повышения точности геометрических размеров (предельные отклонения составляли по шагу между гофрами ±0,5 мм, по ширине горизонтальной стенки ±0,5 мм, по углу наклона боковых стенок ±0,4о, по ширине профиля ±3 мм, по высоте профиля ±0,5 мм, уменьшение продольного и поперечного прогиба (поперечный прогиб составлял до 0,5% ширины, а продольный прогиб до 0,5 мм на 1 м длины), позволяет повысить стабильность процесса профилирования, уменьшить количество технологических переходов на 10-30% снизить потери времени на настройку стана и трудоемкость изготовления профилей, улучшить энергосиловые и скоростные параметры формовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ изготовления гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров | 1988 |

|

SU1547915A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА С ПОПЕРЕЧНЫМИ ГОФРАМИ НА СТЕНКЕ | 1992 |

|

RU2006316C1 |

| Способ изготовления гнутых профилей с продольными и пересекающими их поперечными гофрами | 1991 |

|

SU1804356A3 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| Способ производства гофрированных профилей | 1987 |

|

SU1480920A1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

Использование: изобретение относится к обработке металлов давлением и может быть использовано при изготовлении гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров в валках профилегибочного стана. Сущность изобретения заключается в том, что на первых переходах формообразуют промежуточный профиль с заданным шагом между основными гофрами, имеющими завышенную ширину горизонтальных стенок при перегнутых боковых стенках. Затем производят уменьшение ширины горизонтальных стенок основных гофров до заданных размеров за счет временного их искривления и отгибку при этом боковых стенок основных гофров до заданных значений угла, после чего одновременно с отформовкой дополнительных гофров выпрямляют временно искривленные горизонтальные стенки основных гофров при неизменном положении их боковых стенок и расстоянии между гофрами. При этом предусматривается, что на первоначально полученном промежуточном профиле ширина горизонтальных стенок основного гофра превышает их ширину на готовом профиле на величину разности между 0,7 1,0 от длины развертки дополнительного гофра и его шириной, а перегиб боковых стенок основных гофров производят до угла, обеспечивающего это превышение. 2 з. п. ф-лы, 2 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров | 1988 |

|

SU1547915A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-20—Публикация

1992-05-12—Подача