Изобретение относится к обработке металлов давлением, предназначено для использования при изготовлении гнутых профилей проката, преимущественно с трапециевидной формой гофра, в валках про- филегибочного стана, и является усовершенствованием изобретения по авт.св. № 1344457.

Цель изобретения - уменьшение продольного и поперечного прогиба и винтообразного скручивания профиля.

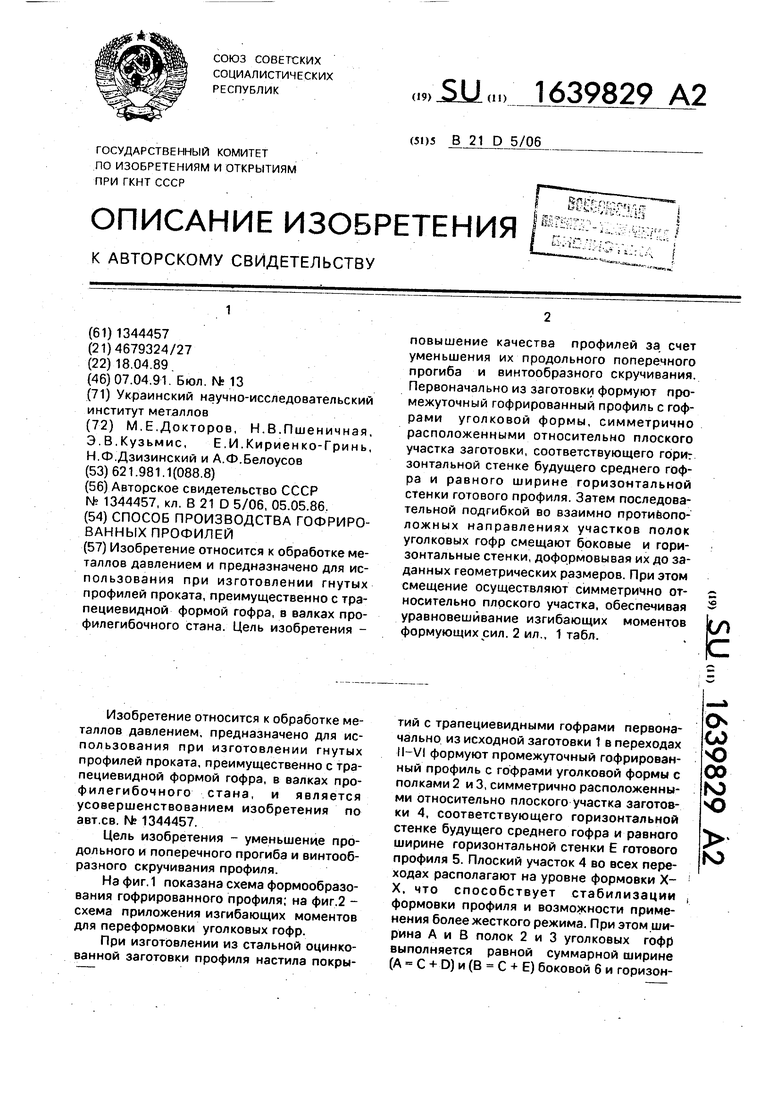

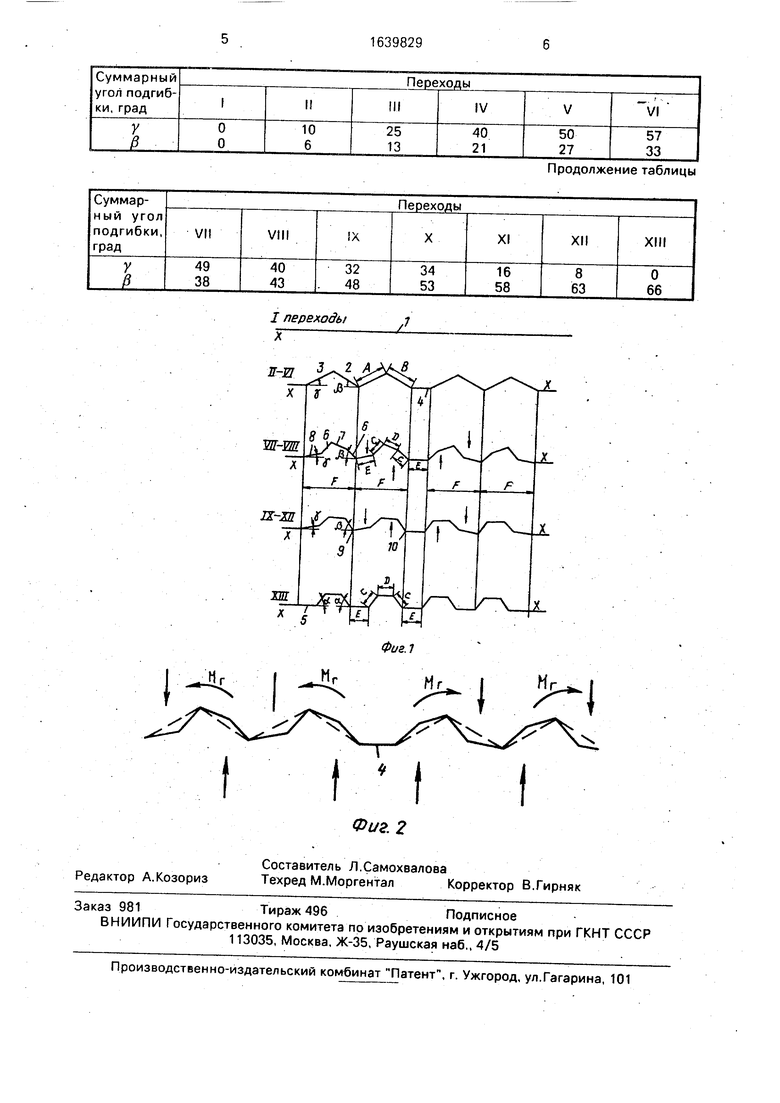

На фиг. 1 показана схема формообразования гофрированного профиля; на фиг.2 - схема приложения изгибающих моментов для переформовки уголковых гофр.

При изготовлении из стальной оцинкованной заготовки профиля настила покрытий с трапециевидными гофрами первоначально из исходной заготовки 1 в переходах II-VI формуют промежуточный гофрированный профиль с гофрами уголковой формы с полками 2 и 3, симметрично расположенными относительно плоского участка заготовки 4, соответствующего горизонтальной стенке будущего среднего гофра и равного ширине горизонтальной стенки Е готового профиля 5. Плоский участок 4 во всех переходах располагают на уровне формовки X- X, что способствует стабилизации формовки профиля и возможности применения более жесткого режима. При этом ширина А и В полок 2 и 3 уголковых гофр выполняется равной суммарной ширине (А С + D) и (В С + Е) боковой 6 и горизонО

СО

ю

00

ю о

ю

тальных 7 и 8 стенок готового профиля 5 соответственно. Формование уголковых гофр, симметрично расположенных относительно плоского участка 4, осуществляют до достижения расстоянием F между вершинами углов 9 и 10 мест изгиба, заданного расстоянием между идентичными местами изгиба на готовом профиле 5, Затем в последующих технологических переходах VII-XII последовательной подгибкой во взаимно противоположных направлениях участков полок 2 и 3 уголковых гофров смещают боковые 6 и горизонтальные 7 и 8 стенки (направление смещения показано стрелками), доформовывая их до заданных геометрических размеров. В процессе этой дофор- мовки угол / подгибки боковой стенки б, примыкающей к плоскому участку 4 и смежному гофру, увеличивается до заданного ее. - 66°, а угол подгибки у горизонтальной стенки 8 уменьшается до 0°. Характер указанных смещений элементов гофра характеризуется симметричностью относительно плоского участка 4. В процессе формовки профиля Н-57-750-0,8 симметричное относительно плоского участка 4 направление смещений элементов гофр позволяет прикладывать разнонаправленные изгибающие моменты Мг, вследствие чего в процессе доформовки уголковых гофр в гофры заданной формы достигается взаимоуравновешивание этих изгибающих

моментов Мг 0, а следовательно, исключаются силовые факторы скручивания профиля.

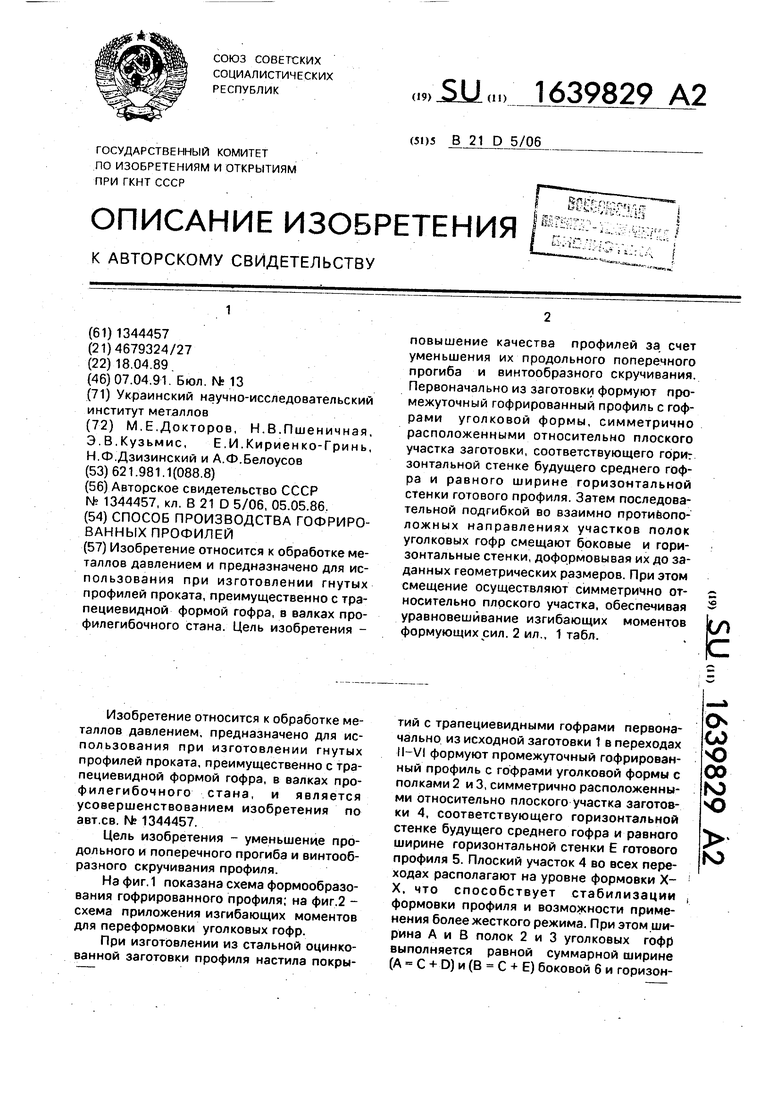

Предлагаемый способ может быть реализован при формообразовании профилей в валках профилегибочного стана и не требует специальных устройств для его реализации. На профилегибочном стане 0,5...1,5x500...1500 из оцинкованной заготовки изготавливают гофрированный профиль Н57-750-0,7 с трапециевидными гофрами высотой 57 мм непрерывным способом по режиму, приведенному в таблице. При этом участок заготовки, соответствующий горизонтальной стенке среднего гофра, во всех переходах выдерживают на уровне формовки, а промежуточные уголковые и окончательно отформованные гофры располагают симметрично относительно среднего участка заготовки.

Для получения готового профиля предлагаемым способом требуется 13 технологических переходов. Ширина заготовки

1250 мм. У изготовленных профилей обеспечиваются размеры с отклонением: по высоте ± 1 мм, по ширине ± 5 мм, что находится в пределах требований ГОСТ. Волнистость

на плоских участках профиля не превышает 1,0 мм на 1 м длины профиля. Винтообразного скручивания продольного и поперечного прогибов профиля и нарушения цинкового покрытия не наблюдается.

Согласно расчетным данным и опытной проверке на стане 0,5...1,5x500...1500 мм предлагаемый способ производства гофрированных профилей в сравнении с известным обладает следующими преимуществами:

обеспечивается улучшение качества профилей путем повышения точности геометрических размеров за счет уменьшения поперечного прогиба, который на готовых профилях не наблюдается, отсутствия винтообразного скручивания профилей в процессе их формовки и на готовых профилях, а продольный прогиб не превышает 0,5 мм на 1 м длины, в то время как у подобных профилей, изготовленных по известному

способу, продольный прогиб превышает 1,5 мм на 1 м длины профиля, имеет место поперечный прогиб-стрела прогиба превышает 1,5 мм, винтообразное скручивание на 1 м длины профиля достигает 0,5 г снижается количество технологических переходов на 7-10% за счет обеспечения возможности применения жестких режимов (изготовление профиля Н57-750хО,7 с трапециевидными гофрами предлагаемым способом

осуществляют в 13 клетях профилегибочного стана 0,5...1,5x500...1500 мм, а для изготовления подобных профилей известным способом необходимо не монее 14 рабочих клетей).

Формула изобретения Способ производства гофрированных профилей по авт.св. № 1344457, отличающийся тем, что, с целью уменьшения

5 продольного поперечного прогиба и винтообразного скручивания профилей, уголковые гофры формообразуют симметрично относительно плоского участка заготовки, размещенного во всех переходах на уровне

0 формовки и соответствующего горизонтальной стенке будущего среднего гофра, а в процессе доформовки гофр обеспечивают уравновешивание изгибающих моментов прикладываемых к профилю формующих

5 сил путем симметричного приложения относительно плоского участка разнонаправленных моментов.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| Способ производства гофрированных профилей | 1987 |

|

SU1480920A1 |

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ производства гофрированных профилей | 1988 |

|

SU1574314A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| Способ изготовления гнутых гофрированных профилей с дополнительными гофрами на горизонтальных стенках основных гофров | 1988 |

|

SU1547915A1 |

Изобретение относится к обработке металлов давлением и предназначено для ис- пользования при изготовлении гнутых профилей проката, преимущественно с трапециевидной формой гофра, в валках про- филегибочного стана. Цель изобретения повышение качества профилей за счет уменьшения их продольного поперечного прогиба и винтообразного скручивания. Первоначально из заготовки формуют промежуточный гофрированный профиль с гофрами уголковой формы, симметрично расположенными относительно плоского участка заготовки, соответствующего горит зонтальной стенке будущего среднего гофра и равного ширине горизонтальной стенки готового профиля. Затем последовательной подгибкой во взаимно противоположных направлениях участков полок уголковых гофр смещают боковые и горизонтальные стенки, доформовывая их до заданных геометрических размеров. При этом смещение осуществляют симметрично относительно плоского участка, обеспечивая уравновешивание изгибающих моментов формующих сил. 2 ил., 1 табл. Ч Ј

I переходы

Я-И

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-18—Подача