(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства гофрированных профилей | 1990 |

|

SU1750775A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1639829A2 |

| Способ производства гофрированных профилей | 1987 |

|

SU1480920A1 |

| Способ производства гофрированных профилей | 1988 |

|

SU1574314A1 |

| Способ изготовления гнутых С-образных профилей | 1989 |

|

SU1634348A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

Использование: в производстве гофрированных профилей, преимущественно с трапециевидной формой гофров, разделенных плоскими участками. Сущность изобретения: первоначально формообразуют промежуточный профиль со спаренными гофрами уголковой формы с разной длиной их развертки по разные стороны от плоскости формовки. Плоские участки, разделяющие гофры, размещают под углом к плоскости формовки между спаренными гофрами, а ширину их принимают равной ширине боковых стенок гофров на готовом профиле. Сумму ширин полок уголкового гофра с большей длиной развертки принимают равной суммарной величине развертки гофра и ширине межгофрового участка на готовом профиле, а сумму ширин полок соседнего уголкового гофра с меньшей длиной развертки принимают равной суммарной ширине полок уголкового гофра с большей длиной развертки, уменьшенной на ширину боковой стенки готового гофра. 2 з.п, ф-лы, 5 ил.

Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых профилей проката, преимущественно с трапециевидной формой гофров в валках про- филегибочного стана.

Известен способ изготовления гофрированных профилей с прямолинейными участками между гофрами (см. авт. св. Мг 770606, кл. В 21 D 5/06, 1980), согласно которому на последних переходах боковые стенки профиля одновременно с растяжением в поперечном направлении растягивают еще и в продольном. Прямолинейные же участки профиля растягивают в продольном его направлении, а места изгиба растя - гивают в продольном и поперечном направлениях. Недостатком данного способа является возникновение в процессе изготовления профиля на его поверхности царапин, задиров, вмятин и других дефектов. Уменьшение же степени продольного растяжения, с целью уменьшения поверхност - ных дефектов, приводит к продольному изгибу профилей.

Известен также способ изготовления гофрированных профилей (см. авт. св. Me 134457. кл. В 21 D 5/06, 15.10.87), согласно которому последовательной подгибкой элементов профиля по переходам формообразуют промежуточный профиль с гофрами уголковой формы с шириной полок, равной суммарной ширине боковой и горизонтальной стенок гофра, до достижения расстоянием между вершинами углов мест изгиба при основании величины заданного расстояния между вершинами соответствующих углов мест изгиба на готовом профиле, а

VJ

СП

ю ел о

доформовку гофра до заданной формы и размеров осуществляют подгибкой во взаимно противоположных направлениях полок уголковых профилей. Недостатком этого способа является то, что при формообразовании промежуточного профипя с гофрами уголковой формы и при формовке гофров до заданной формы и размеров подгибкой во взаимно противоположных направлениях полок уголковых профилей наблюдается ухудшение качества профилей вследствие их продольного и поперечного изгиба (прогиба), винтообразного скручивания из-за приложения к профилю формующих сил, моменты от которых действуют в одном направлении без взаимного уравновешивания. Кроме того, из-за продольного и поперечного изгиба и винтообразного скручивания наблюдается невыполнение заданной формы и размеров профиля, а также ухудшение качества его поверхности, повышенные энергозатраты на формовку. В связи с этим применяют увеличенное количество технологических переходов, что устраняет указанные недостатки лишь частично.

Наиболее близким по технической сущности к заявляемому является Способ производства гофрированных профилей (см. авт. св. Мг 1342558, кл: В 21 D 5/06,07.10.87), согласно которому последовательной подгибкой элементов профиля по переходам формообразуют первоначально промежуточный профиль с гофрами неравнополоч- ной угловой формы с шириной меньшей полки, равной ширине внутренней боковой стенки гофра и углом подгибки, равным заданному на готовом профиле, и другой полкой, равной суммарной ширине горизонтальной и боковой наружной стенки гофра, а затем производят доформовку гофров до заданной формы и размеров путем последовательной подгибки недоформо- ванных боковых и горизонтальных стенок гофров.

К недостаткам прототипа можно отнести то, что при формообразовании промежуточного профиля с гофрами уголковой формы наблюдается продольный изгиб профилей из-за приложения к профилю формующих сил, моменты от которых действуют в одном направлении без взаимного уравновешивания. В связи с этим применяют увеличенное количество технологических переходов; что устраняет указанные недостатки лишь частично.

Целью изобретения является улучшение качества профилей за счет уменьшения продольного изгиба. Поставленная цель достигается тем, что при производстве гофрированных профилей с трапециевидной формой гофров и межгофровыми участками на стане в валках по переходам первоначально последовательной подгибкой получают промежуточный профиль со спаренными гофрами уголковой формы с разной длиной их развертки, по разные стороны от плоскости формовки, плоские участки, разделяющие гофры, размешают под углом к плоскости

0 формовки между спаренными гофрами, а ширину их принимают равной ширине боковых стенок гофров на готовом профиле, при этом сумму ширин полок уголкового гофра с большей длиной развертки принимают рав5 ной суммарной величине развертки гофра и ширине межгофрового участка на готовом профиле, а сумму ширин полок соседнего уголкового гофра с меньшей длиной развертки принимают равной суммарной ширине

0 полок уголковогс гофра с большей длиной развертки, уменьшенной на ширину боковой стенки готового гофра.

В ряде случаев, преимущественно для профилей, имеющих гофры со сравнительно

5 небольшим углом наклона боковых стенок к основанию (до 45°) целесообразно формообразование промежуточного профиля проводить до достижения угла наклона участков, разделяющих попарно формуе0 мые уголковые гофры, заданноГ на готовом профиле, величины угла наклона одной из боковых стенок гофра.

Для профилей, преимущественно с большим количеством {шесть и выше) гоф5 ров целесообразно на промежуточном профиле в его средней части по ширине выполнять плоский участок, размещенный во всех переходах на уровне формовки и соответствующих межгофровому учэстку,

0 попарно формуемые уголковые гофры выполнять симметрично относительно упомянутого плоского участка, а в процессе доформовки гофров разнонаправленные моменты формующих сил прикладывать

5 симметрично относительно этого, плоского участка, обеспечивая их уравновешивание. При изготовлении гофрированных профилей преимущественно с трапециевидной формой гофров и межгофровыми участками

0 по заявляемому способу первоначально формообразуют промежуточный профиль с гофрами уголковой формы таким образом, чтобы упомянутые гофры уголковой формы были разделены наклоненными к плоскости

5 формовки участками заготовки, соответствующими по ширине боковым стенкам гофра на готовом профиле. Соседние уголковые гофры промежуточного профиля формуют с разной длиной развертки и размещением вершин гофров по разные стороны от плоскости, в которой расположены межгофро- вые участки на готовом профиле, причем сумма ширин полокуголкового гофра с большей длиной развертки равна суммарной величине развертки гофра и ширине межгофрового участка на готовом профиле, а сумма ширин полок соседнего уголкового гофра с меньшей длиной развертки, равна уменьшенной на ширину боковой стенки гофра на готовом профиле суммарной ширине полок соседнего вышеупомянутого уголкового гофра с большей длиной развертки. Формообразование промежуточного профиля с гофрами уголковой формы, разделенных наклоненными к плоскости формовки участками заготовки, соответствующими по ширине боковым стенкам гофра на готовом профиле таким образом, что соседние уголковые гофры промежуточного профиля имеют разную длину развертки, а их вершины размещены по разные стороны от плоскости, в которой расположены межгофровые участки на готовом профиле, и при этом сумма ширин полок уголкового гофра с большей длиной развертки равняется суммарной величине развертки гофра и ширине межгофрового участка на готовом профиле, а сумма ширин полок соседнего уголкового гофра с меньшей длиной развертки равняется уменьшенной на ширину боковой стенки гофра на готовом профиле суммарной ширине полок соседнего уголкового гофра с большей длиной развертки, позволяет уже в первых переходах получить промежуточный профиль с шириной близкой ширине готового профиля без продольного изгиба и скручивания за счет взаимного уравновешивания моментов формующих сил. Кроме того, формообразование промежуточного профиля с различной длиной развертки соседних уголковых гофров и размещением их вершин по разные стороны от плоскости, в которой расположены межгофровые участки на готовом профиле, позволяет в дальнейшем при до- формовке профиля обеспечить его прямоли- нейность, уменьшить количество технологических переходов и снизить энергозатраты на профилирование в связи с приближением в первых переходах формы промежуточного профиля к форме готового профиля и существенно уменьшить в дальнейшем при доформовке промежуточного профиля поперечное смещение участков, заключенных между наклоненными к плоскости формовки участками заготовки, соответствующими по ширине боковым стенкам гофра на готовом профиле. Характерно, что выполнение промежуточного профиля с уголковыми гофрами с разной длиной развертки и имеющего уголковые гофры с большей длиной развертки равной суммарной величине развертки гофра и ширине межгофрового участка на готовом профиле и 5 уголковые гофры с меньшей длиной развертки равной уменьшенной на ширину боковой стенки гофра на готовом профиле суммарной ширине полок соседнего уголкового гофра с большей длиной развертки,

0 позволяете дальнейшем производить одновременное формоизменение промежуточного профиля по всей его ширине путем относительной подгибки элементов заготовки на отрезках между наклоненными к

5 плоскости формовки участками заготовки, соответствующими по ширине боковым стенкам гофра на готовом профиле. Такая схема формообразования профиля позволя ет применять жесткие режимы формовки и

0 изготавливать профиль в сравнительно небольшом количестве технологических переходов.

При изготовлении промежуточного профиля преимущественно с небольшим углом

5 наклона боковых стенок гофра к основанию - до 45°, в соответствии с п. 2 формулы изобретения, формообразование целесообразно вести до совпадения положения наклоненных участков заготовки,

0 разделяющих попарно формуемые уголковые гофры, с положением,соответствующим положению одной из боковых стенок гофров на готовом профиле. Предложенная схема формовки, по которой производят совмеще5 ние положения наклоненных участков заготовки с положением одной из боковых стенок гофров на готовом профиле.обеспе- чивает в дальнейшем при доформовке профиля его прямолинейность без продольного

0 и поперечного изгиба и позволяет производить интенсивную формовку на каждом из соответствующих двум уголковым гофрам участков.

В соответствии с п. 3 формулы изобре5 тения для профилей с относительно большим количеством (свыше шести) гофров целесообразно попарно формуемые уголковые гофры на промежуточном профиле выполнять симметрично относительно

0 плоского участка заготовки, размещенного во всех переходах на уровне формовки и соответствующего многогофровому участку, а в процессе доформовки гофров обеспечивать уравновешивание прикладываемых к

5 профилю изгибающих моментов формующих сил путем симметричного расположения относительно упомянутого плоского участка разнонаправленных моментов. Симметричное расположение попарно формуемых уголковых гофров на промежуточном профиле позволяет взаимно уравновесить прикладываемые к профилю моменты формующих сил как на стадии получения промежуточного профиля с гофрами уголковой формы, так и при доформовке уголковых гофров в гофры заданных размеров и получении профиля заданных формы и размеров. Взаимное уравновешивание моментов формующих сил, прикладываемых к заготовке, обеспечивает уменьшение продольного и поперечного изгиба и винтообразного скручивания профиля, а также устраняет необходимость в дополнительном центрировании профиля в стане и воздействии в валках на профиль, за счет стабилизации процесса формообразования, что также обеспечивает уменьшение энергозатрат при профилировании и улучшение качества поверхности профилей за счет устранения рисок, царапин, зздиров, смятия, Размещение во всех переходах на уровне формовки плоского участка заготовки, соответствующего межгофровому участку, позволяет при доформовке уголковых гофров получить прямолинейный по длине профиль заданной формы и размеров без дополнительных операций, направленных на улучшение качества профилей.

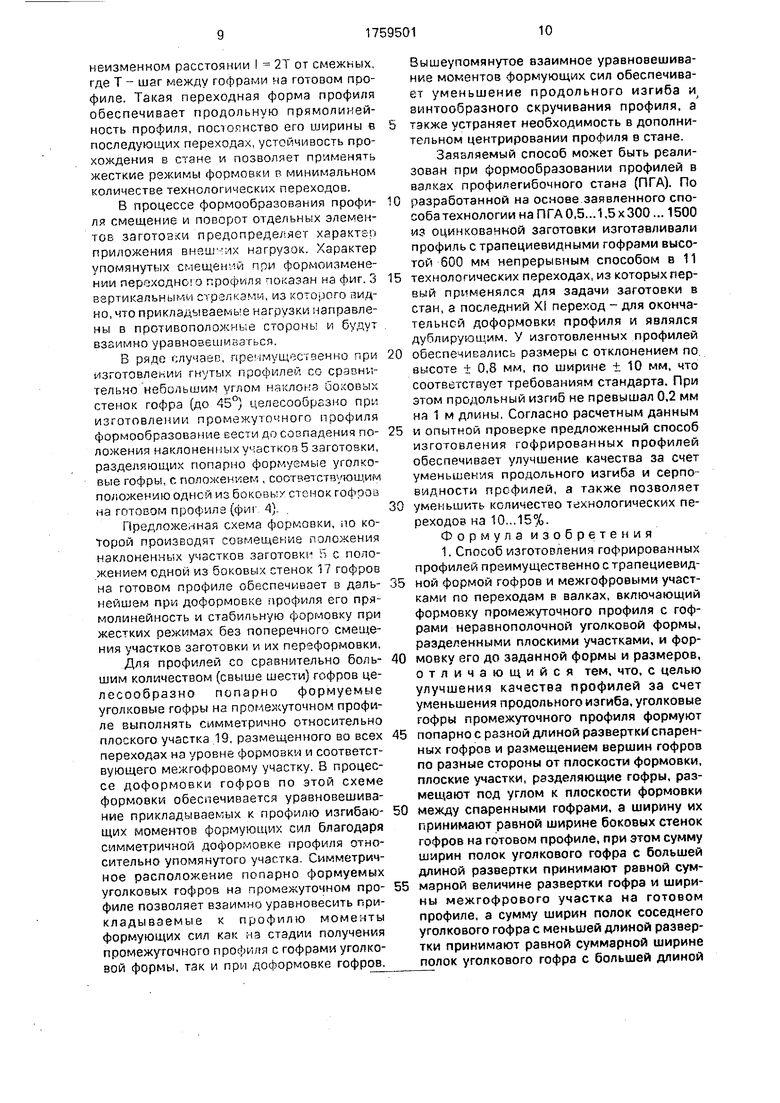

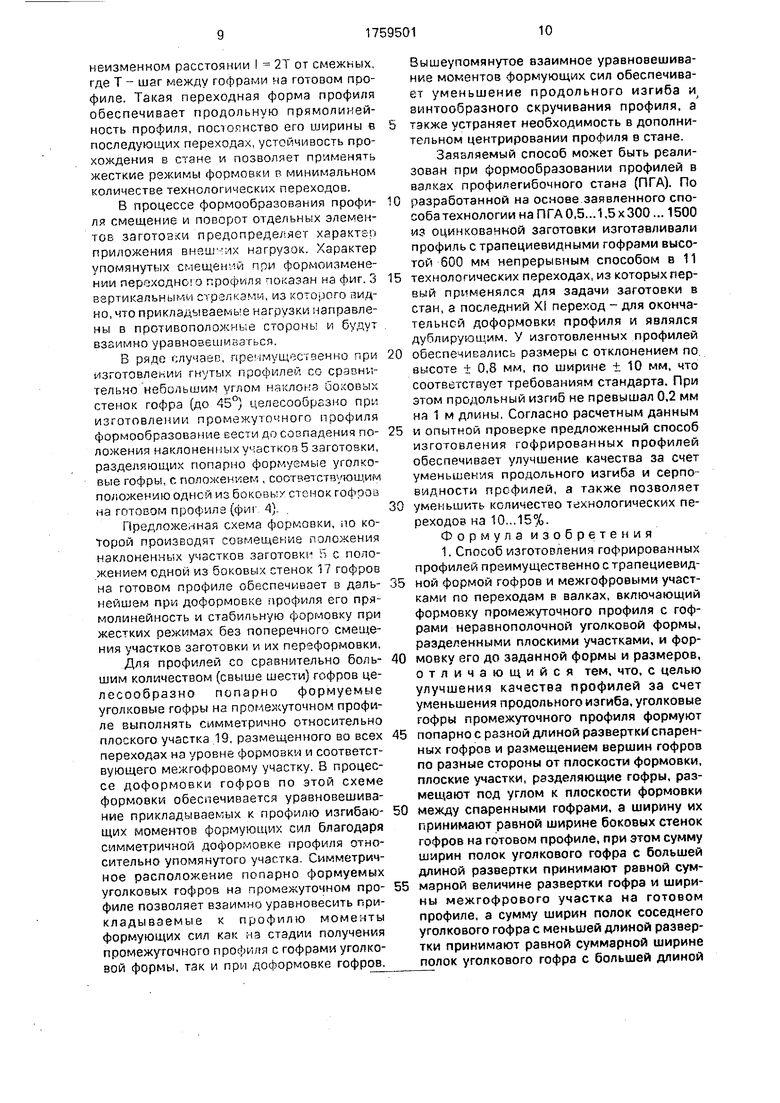

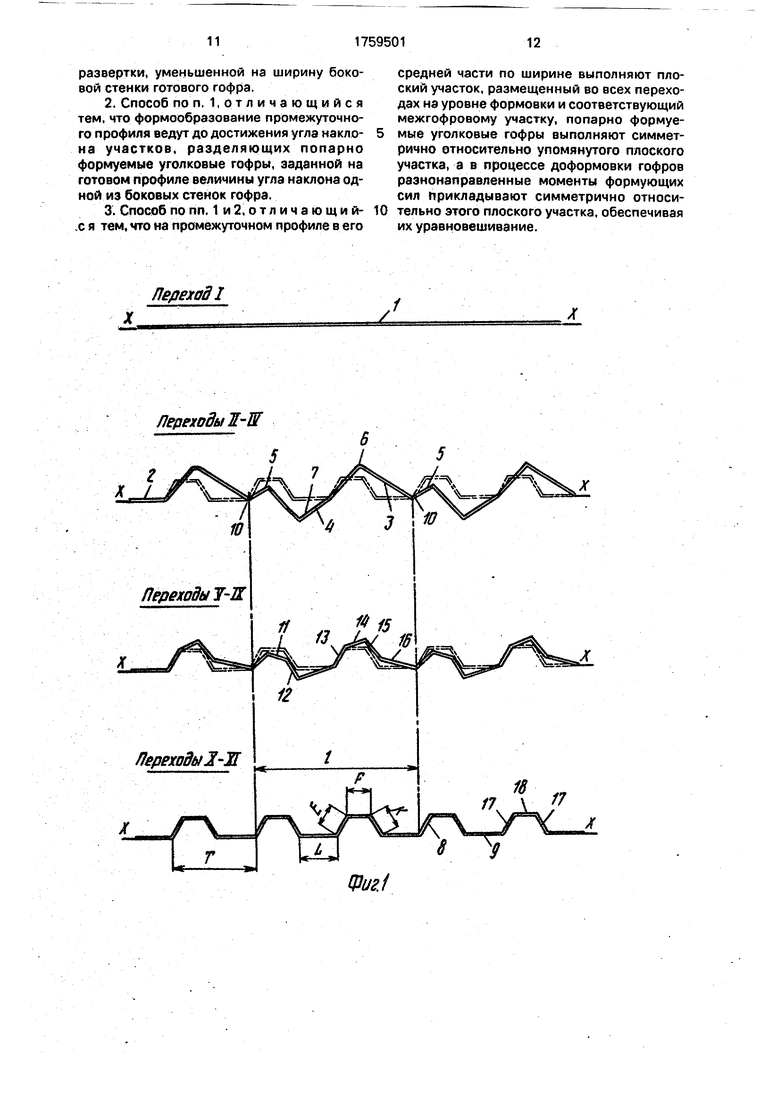

Сущность изобретения поясняется графическими материалами, на которых изображено:

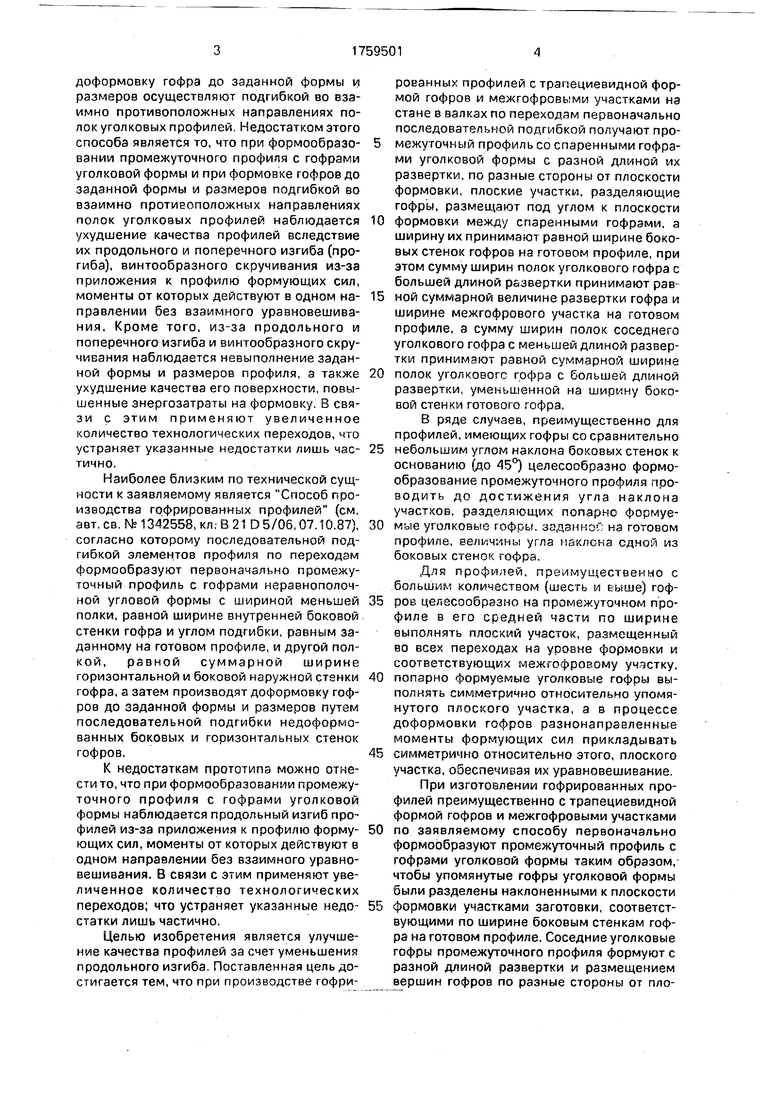

На фиг. 1 - схема формообразования гофрированного профиля по заявляемому способу.

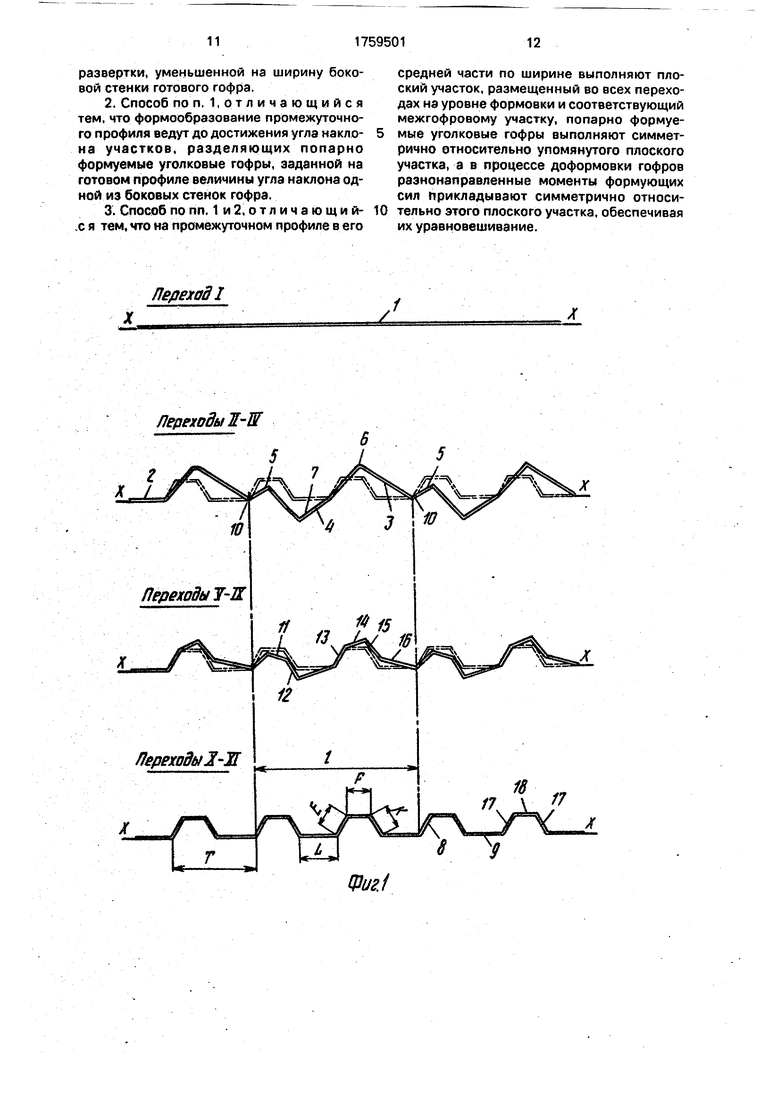

На фиг. 2 - схема подгибки уголковых гофров по заявляемому способу.

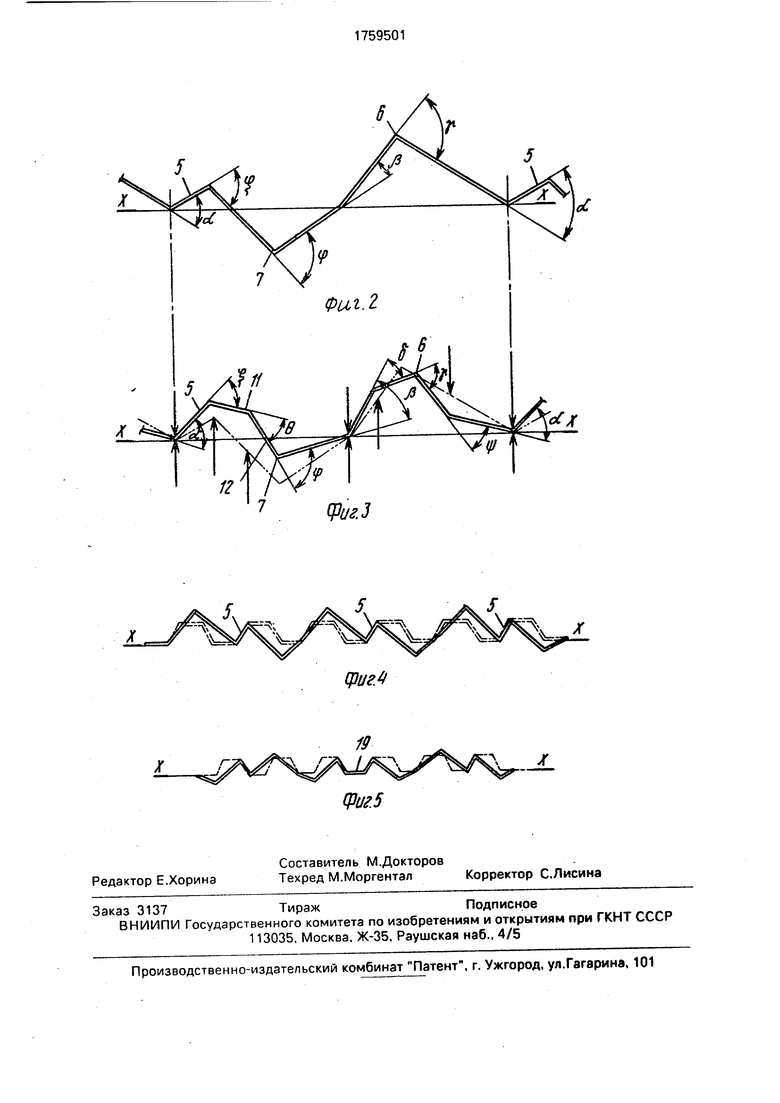

На фиг. 3 - схема переформовки уголковых гофров по заявляемому способу.

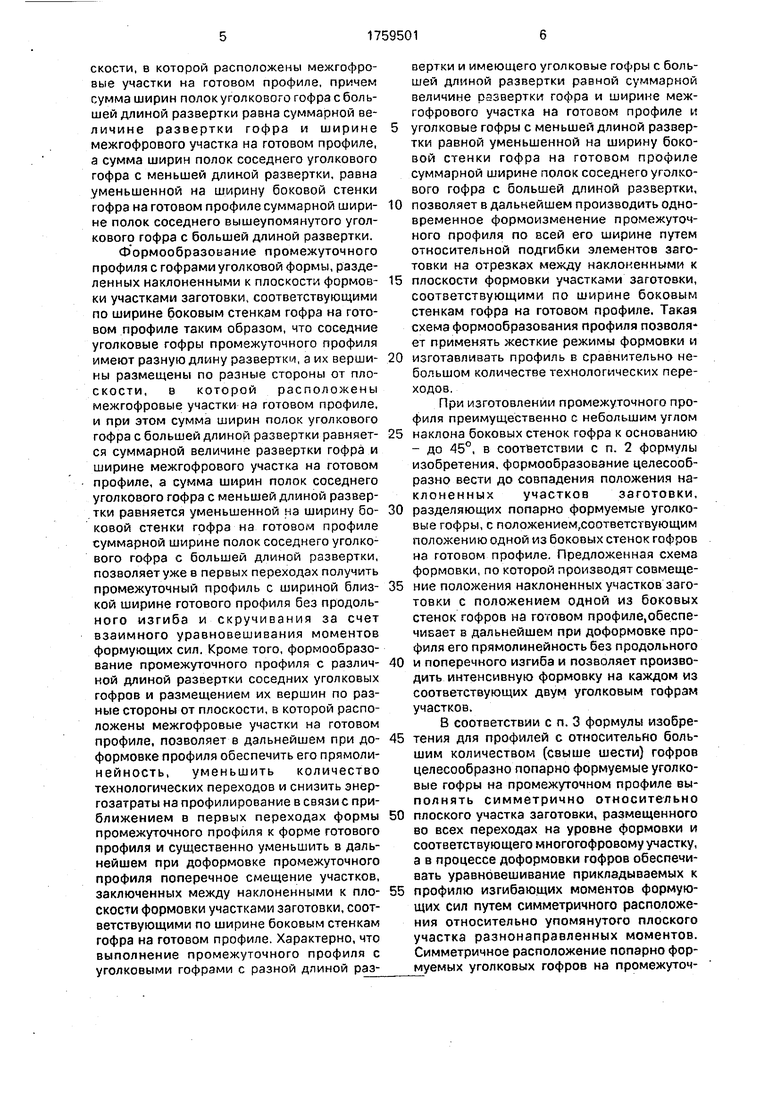

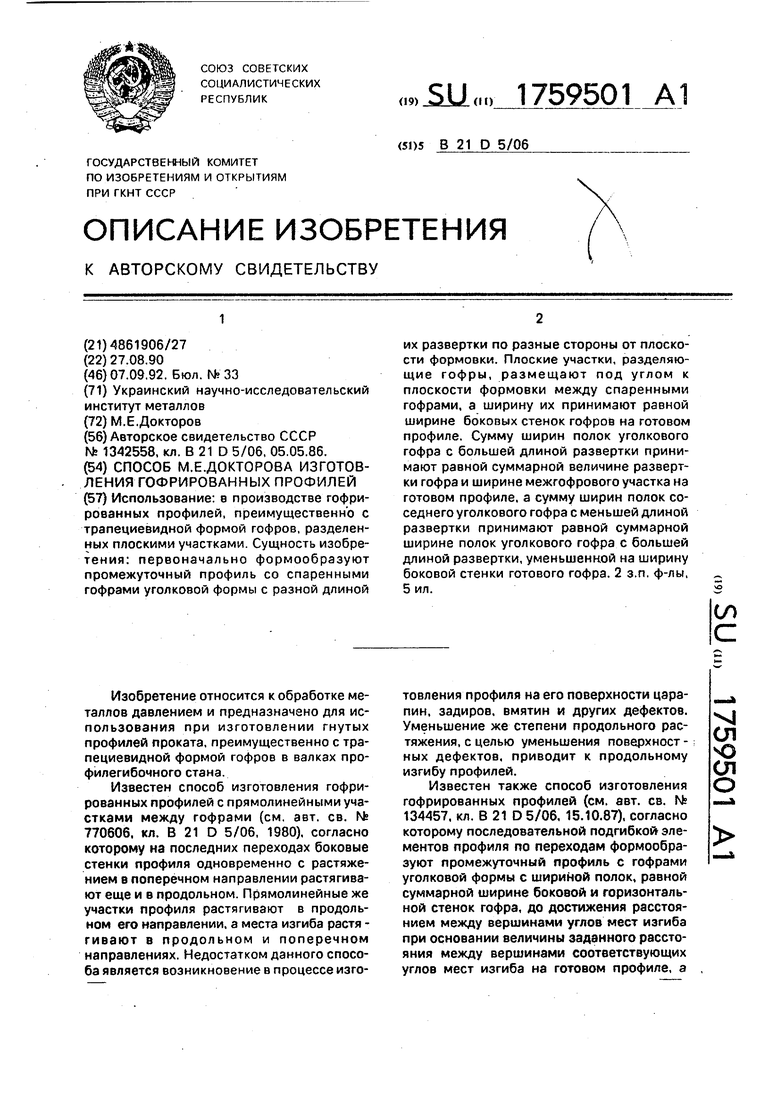

На фиг.4 - схема переходного профили с уголковыми гофрами, у которого положение наклоненных участков соответствует положению одной из боковых стенок гофр на готовом профиле.

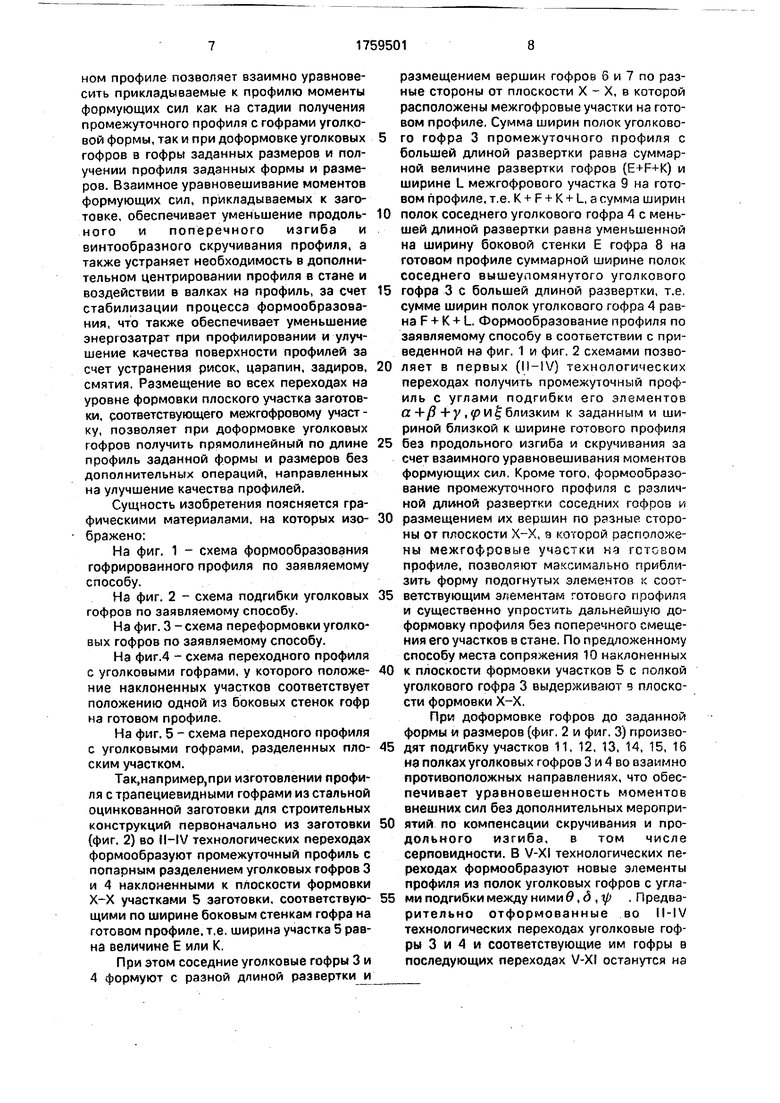

На фиг. 5 - схема переходного профиля с уголковыми гофрами, разделенных плоским участком.

Так,например,при изготовлении профиля с трапециевидными гофрами из стальной оцинкованной заготовки для строительных конструкций первоначально из заготовки (фиг. 2) во H-IV технологических переходах формообразуют промежуточный профиль с попарным разделением уголковых гофров 3 и 4 наклоненными к плоскости формовки Х-Х участками 5 заготовки, соответствующими по ширине боковым стенкам гофра на готовом профиле, т.е. ширина участка 5 равна величине Е или К.

При этом соседние уголковые гофры 3 и 4 формуют с разной длиной развертки ji

размещением вершин гофров 6 и 7 по разные стороны от плоскости X - X, в которой расположены межгофровые участки на готовом профиле. Сумма ширин полок уголкового гофра 3 промежуточного профиля с большей длиной развертки равна суммарной величине развертки гофров (E+F+K) и ширине L межгофрового участка 9 на готовом профиле, т.е. K + F + K + L, а сумма ширин

полок соседнего уголкового гофра 4 с меньшей длиной развертки равна уменьшенной на ширину боковой стенки Е гофра 8 на готовом профиле суммарной ширине полок соседнего вышеупомянутого уголкового

гофра 3 с большей длиной развертки, т.е. сумме ширин полок уголкового гофра 4 равна F + К + L Формообразование профиля по заявляемому способу в соответствии с приведенной на фиг. 1 и фиг. 2 схемами позволяет в первых (II-1V) технологических переходах получить промежуточный профиль с углами подгибки его элементов а +Р +у , у и близким к заданным и шириной близкой к ширине готового профиля

без продольного изгиба и скручивания за счет взаимного уравновешивания моментов формующих сил. Кроме того, формообразование промежуточного профиля с различной дли-ной развертки соседних гофров и

размещением их вершин по разные стороны от плоскости Х-Х, а которой расположены межгофровые участки на гстсвом профиле, позволяют максимально приблизить форму подогнутых элементов к соответствующим элементам готового профиля и существенно упростить дальнейшую до- формовку профиля без поперечного смещения его участков в стане. По предложенному способу места сопряжения 10 наклоненных

к плоскости формовки участков 5 с полкой уголкового гофра 3 выдерживают в плоскости формовки Х-Х.

При доформовке гофров до заданной формы и размеров (фиг, 2 и фиг. 3) производят подгибку участков 11, 12, 13, 14, 15, 16 на полках уголковых гофров 3 и 4 во взаимно противоположных направлениях, что обеспечивает уравновешенность моментов внешних сил без дополнительных мероприятий по компенсации скручивания и продольного изгиба, в том числе серповидное™. В V-XI технологических переходах формообразуют новые элементы профиля из полок уголковых гофров с углами подгибки между ними 9 ,д ,1р . Предварительно отформованные во II-IV технологических переходах уголковые гофры 3 и 4 и соответствующие им гофры в последующих переходах V-X останутся на

неизменном расстоянии 2Т от смежных, где Т - шаг между гофрами на готовом профиле. Такая переходная форма профиля обеспечивает продольную прямолинейность профиля, постоянство его ширины в последующих переходах, устойчивость прохождения в стане и позволяет применять жесткие режимы формовки в минимальном количестве технологических переходов,

В процессе формообразования профиля смещение и поворот отдельных элементов заготовки предопределяет характео приложения внеш-их нагрузок. Характер упомянутых смещений при формоизменении переходною профиля показан на фиг. 3 вертикальными стрэлкамы, из которого видно, что прикладываемые нагрузки направлены в противоположные стороны и будут взаимно уравновешиваться.

В ряде случаев, преимущественно при изготовлении гнутых профилей со сравнительно небольшим углом наклона боковых стенок гофра (до 45°) целесообразно при изготовлении промежуточного профиля формообразование вести до совпадения положения наклоненных участков 5 заготовки, разделяющих попарно формуемые уголковые гофры, с положением , соствечствуюш.им положению одной из боковых стенок гофрсм на готовом профиле (фиг 4).

Предложенная схема формовки, по которой производят совмещение положения наклоненных участков заготовки 5 с положением одной из боковых стенок 17 гофров на готовом профиле обеспечивает в дальнейшем при доформовке профиля его прямолинейность и стабильную формовку при жестких режимах без поперечного смещения участков заготовки и их переформовки.

Для профилей со сравнительно большим количеством (свыше шести) гофров целесообразно попарно формуемые уголковые гофры на промежуточном профиле выполнять симметрично относительно плоского участка 19, размещенного во всех переходах на уровне формовки и соответствующего межгофровому участку. 8 процессе доформовки гофров по этой схеме формовки обеспечивается уравновешивание прикладываемых к профилю изгибающих моментов формующих сил благодаря симметричной доформовке профиля относительно упомянутого участка. Симметричное расположение попарно формуемых уголковых гофров на промежуточном профиле позволяет взаимно уравновесить при- кладывземые к профилю моменты формующих сил как из стадии получения промежуточного профиля с гофрами уголковой формы, так и при доформовке гофров.

Вышеупомянутое взаимное уравновешивание моментов формующих сил обеспечивает уменьшение продольного изгиба и; винтообразного скручивания профиля, а 5 также устраняет необходимость в дополнительном центрировании профиля в стане.

Заявляемый способ может быть реализован при формообразовании профилей в валках профилегибочного стана (ПГА). По

0 разработанной на основе заявленного способа технологии на ПГА 0,5... 1,5 х 300... 1500 из оцинкованной заготовки изготавливали профиль с трапециевидными гофрами высотой 600 мм непрерывным способом в 11

5 технологических переходах, из которых первый применялся для задачи заготовки в стаи, а последний Xi переход - для окончательной доформовки профиля и являлся дублирующим. У изготовленных профилей

0 обеспечивались размеры с отклонением по высоте ± 0,8 мм, по ширине + 10 мм. что соответствует требованиям стандарта. При этом продольный изгиб не превышал 0,2 мм на 1 м длины, Согласно расчетным данным

5 и опытной проверке предложенный способ изготовления гофрированных профилей обеспечивает улучшение качества за счет уменьшения продольного изгиба и серпо- видности профилей, а также позволяет

0 уменьшить количество технологических переходов на 10,..15%.

Формула изобретения 1. Способ изготовления гофрированных профилей преимущественно с трапециевид5 ной формой гофров и межгофровыми участками по переходам в валках, включающий формовку промежуточного профиля с гофрами неравнополочной уголковой формы, разделенными плоскими участками, и фор0 мовку его до заданной формы и размеров, отличающийся тем, что, с целью улучшения качества профилей за счет уменьшения продольного изгиба, уголковые гофры промежуточного профиля формуют

5 попарно с разной длиной развертки спаренных гофров и размещением вершин гофров по разные стороны от плоскости формовки, плоские участки, разделяющие гофры, размещают под углом к плоскости формовки

0 между спаренными гофрами, а ширину их принимают равной ширине боковых стенок гофров на готовом профиле, при этом сумму ширин полок уголкового гофра с большей длиной развертки принимают равной сум5 марной величине развертки гофра и ширины межгофрового участка на готовом профиле, а сумму ширин полок соседнего уголкового гофра с меньшей длиной развертки принимают равной суммарной ширине полок уголкового гофра с большей длиной

развертки, уменьшенной на ширину боковой стенки готового гофра.

Переход

Переходы Ж-Ж

Переходы J-Ж

Фиг.1

средней части по ширине выполняют плоский участок, размещенный во всех переходах на уровне формовки и соответствующий межгофровому участку, попарно формуемые уголковые гофры выполняют симметрично относительно упомянутого плоского участка, а в процессе доформовки гофров разнонаправленные моменты формующих сил прикладывают симметрично относительно этого плоского участка, обеспечивая их уравновешивание.

feJ

s& П

фиг.4

19

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-27—Подача