Изобретение относится к обработке металлов давлением и предназначено для использования при изготовлении гнутых профилей проката, преимущественно с трапециевидной формой гофр в валках профи- легибочного стана.

Известен способ изготовления гофрированных профилей многопереходной гибкой, согласно которому формовка профиля ведется методом последовательной подгибки его элементов от среднего гофра к периферийным участкам.

Недостатками известного способа являются значительное количество технологических переходов, требуемое для получения готового профиля, и вызванное этим большое количество клетей стана и рабочих валков. При изготовлении профилей по этому способу с применением жестких режимов формовки профиль получает значительную поперечную вытяжку, кроме того, появляется большая неравномерность механических свойств по сечению и волнистость кромок прямолинейных участков, а также прогиб в продольном и поперечном направлениях.

Наиболее близким по технической сущности к предлагаемому является способ производства гофрированных профилей

преимущественно с трапециевидной формой гофр, согласно которому последовательно по переходам первоначально формуют промежуточный профиль с гофрами неравнополочной угловой формы с шириной меньшей полки, равной ширине внутренней боковой стенки гофра, и углом подгибки, рапным заданному на готовом профиле, и другой полкой, равной суммарной ширине горизонтальной и боковой ружной стенок гофра, адоформовку гофр до заданной формы и размеров осуществляют путем последовательной подгибки недо- формованных боковых и горизонтальных стенок гофр.

Общим для известного и продла аемого способов является последовательная по переходам подгибка элементов профиля, при которой первоначально формуют промежуточный профиль с гофрами нсравнополоч ной уголковой формы до совпадения положения меньших полок с положением одной из боковы стенок гофр на готовом профиле а затем доформовывают его до заданной формы и размеров подгибкой участков больших полок уголковых гофо при неизменном положении меньших полок

Недостатками известного способа являются необходимость в повышенном количестве технопогмческих переходов для получения готового профиля и вызванное этим большое количество рабочих клетей и взлков в стане, а также ухудшение качества профилей из за нарушения скоростного ре жима по переходам

Цель изобретения - сокращение количества технологических переходов и улучшение качества профилей

Поставленная цель достигается тем, что согласно способу производства гофрированных профилей с трапециевидной формой гофр путем последовательной по переходам подгибки элементов профиля, при котором первоначально формуют про межуточный профиль с гофрами неравнопо- лочной уголковой формы до совпадения положения меньших полок с положением одной из боковых стенок гофр на готовом профиле, а затем доформовывают его до заданной формы и размеров подгибкой участков больших полок уголковых гофр пои неизменном положении меньших полок соседние уголковые гофры промежуточного неравнопрочного профиля формуют с раз ной длиной развертки путем подгибки элементов заготовки относительно уровня профилирования в сторону вершин гофр, при этом сумму ширин полок гофрэ с мень шей длиной развертки принимают равной длине развертки гофра па готовом профиле,

а сумму ширин полок соседнего гофра с большей длиной развертки принимают равной сумме длин развертки гофра и примыкающих к нему межгофровых участков на

готовом профиле, формообразование до совпадения положения меньших полок гофр уголковой формы с положением одной из боковых стенок готового гофра осуществляют для уголкового гофра с меньшей длиной

0 развертки, вершины гофр уголковой формы с большей длмной развертки и вершины уг- лоз мест изгиба при основании упомянутых юфр располагают по разные стороны от плоскости, в которой расположены горизон5 тапьные стенки гофр на готовом профиле, доформовку уголковых гофр с большей длиной развертки до заданной формы и размеров осуществляют подгибкой во взаимно противоположных направлениях участков

0 на полках зтих гофр, а подгибку участков больших полок при неизменном положении меньших полок осуществпяют при дофор- мовке уголковых гофр с меньшей длиной развер1ки

5При изготовлении гофрированных проф ллей с грчпсииевидной формой гофр по предлагаемому способу целесообразно по- следоватепьно по переходам путем подгибки элементов профиля первоначально

0 формообразовывать промежуточный профиль с гофрами неравнопрочной уголковой формы до совпадения положения меньших полок с положением одной из боковых cie- нок гофр на готовом профиле, а затем до5 формовывать его до заданной формы и размеров подгибкой участков больших полок уголковых гофр при неизменном положении меньших полок При этом соседние уголковые гофры промежуточною нерав0 непрочного профиля формуют с разной длимой развертки путем подгибки элементов заюговии относительно уровня профилирования в сторону вершин гофр так, что сумма ширин полок гофра с меньшей длиной раз5 вертки принимается равной длине развертки гофра на готовом профиле, а сумма ширин полок соседнего гофра с большей длиной развертчи принимается равной сумме длин развертки гофра и примыкающих к

0 нему можгофровых участков нз готовом профиле.

Формообразование промежуточного профиля ведут до совпадения положения меньших полок гофр уголковой формы с

Б меньшей длиной развертки с положением, соогветс вующим положению одной из боковых стенок гофр на готовом профиле.

Отформовку промежуточно о профиля с гофрами уголковой формы осуществляют так, чтобы сосепние уголковые гофры были

с разной длиной развертки и с полками разной ширины, сумма ширин полок гофра с меньшей длиной развертки была равна длине развертки гофра на готовом профиле, а сумма ширин полок соседнего гофра с большей длиной развертки была равна сумме длин развертки гофра и примыкающих к нему межгофровых участков на готовом профиле. При этом совпадение при формообразовании уголкового профиля положения меньших полок гофр с меньшей длиной развертки с положением, соответствующим положению одной из боковых стенок на готовом профиле, позволяет уже в первых переходах получить в меньшем (на 10-20%) количестве технологических переходов промежуточный профиль шириной, близкой ширине на готовом профиле. Кроме того, формообразование промежуточного профиля так, чтобы положение меньших полок гофр уголковой формы с меньшей длиной развертки соответствовало положению одной из боковых стенок гофр на готовом профиле, позволяет в дальнейшем при окончательной доформовке профиля уменьшить количество технологических переходов и энергозатраты при профилировании в связи с исключением в дальнейшем операции по формообразованию одной из боковых стенок гофра

Вершины гофр уголковой формы с большей длиной развертки и вершины углов мест изгиба при основании упомянутых гофр располагают с одной из сторон отйо- сительно плоскости профилирования и по разные стороны от плоскости, в которой расположены горизонтальные стенки гофр на готовом профиле, а доформовку гофр до заданной формы и размеров осуществляют подгибкой во взаимно противоположных направлениях участков на больших полках уголковых гофр с большей длиной развертки и подгибкой участков больших полок уголковых гофр с меньшей длиной развертки при неизменном положении меньших полок. Подгибка элементов заготовки относительно уровня профилирования в сторону вершин гофр, т.е в одну сторону, и расположение вершин гофр уголковой формы по разные стороны от плоскости, в которой расположены горизонтальные стенки гофр на готовом профиле, позволяет как на стадии получения промежуточного профиля с гофрами уголковой формы, так и при до- формовке уголковых гофр в гофры заданных размеров и получении профиля заданных форм и размеров увеличить местную и общую устойчивость профиля, повысить моменты инерции и сопротивления, взаимно уравновесить прикладываемые к профилю

моменты как продольных, так и поперечных формующих сил. Кроме того, такая схема формовки позволяет использовать широко применяемые профилегибочные станы. 5 имеющие валки с врезом калибров в сторону одного из спаренных по калибру валков Упомянутое увеличение местной и общей устойчивости промежуточного профиля, а также уравновешивание моментов 0 формующих сил, прикладываемых к заготовке, обеспечивает уменьшение продольного и поперечного прогибов, винтообразного скручивания профиля, а также устраняет необходимость в дополни- 5 тельном центрировании профиля в стане и воздействии в валках на профиль-за счет стабилизации процесса формообразования, что обеспечивает уменьшение количества технологических переходов и 0 энергозатрат при профилировании и улучшении качества поверхности профилей за счет устранения рисок, царапин, задиров и смятия.

Формообразование по предлагаемому 5 способу промежуточного профиля, имеющего более близкую к форме готового профиля конфигурацию, производится в меньшем или тако м же количестве технологических переходов в связи с повышенной 0 жесткостью переходного профиля и возможностью произведения одновременной подгибки элементов профиля по всей его ширине.

Неизменное положение меньших полок 5 уголковых гофр с меньшей длиной развертки в процессе формообразования профиля обеспечивает дополнительное его центрирование в калибрах валков по клетям и предупреждает поперечное смещение и 0 переформовку элементов профиля, ухудшение качества, что позволяет применять жесткие режимы формовки, а следовательно, меньшее количество технологическх переходов.

5Таким образом, принятая последовательность операций, заключающаяся в первоначальномформообразованиипромежуточного профиля, соседние уголковые гофры которого имеют разную длину 0 развертки и с полками разной длины, совмещение положения меньших полок гофр уголковой формы с положением боковой стенки гофра готового профиля, а также размещении вершин углов мест изгиба уголкового 5 гофра и вершин углов его основания по разные стороны от плоскости размещения горизонтальных стенок гофр готового профиля, позволяет в меньшем количестве технологических переходов произвести интенсивное формообразование промежуточного профиля, а затем из него - готового профиля, обеспечив при этом улучшение качества профилей и снижение энергозатрат на формовку за счет взаимного уравновешивания прикладываемых к профилю моментов формующих сил.

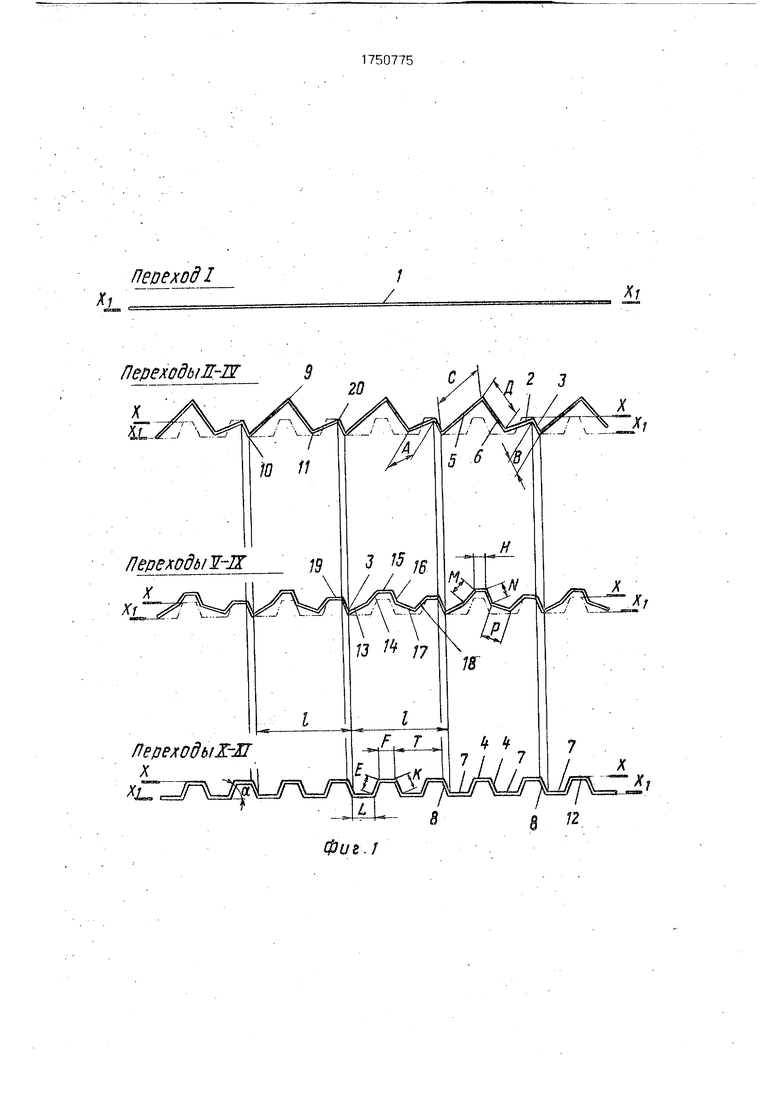

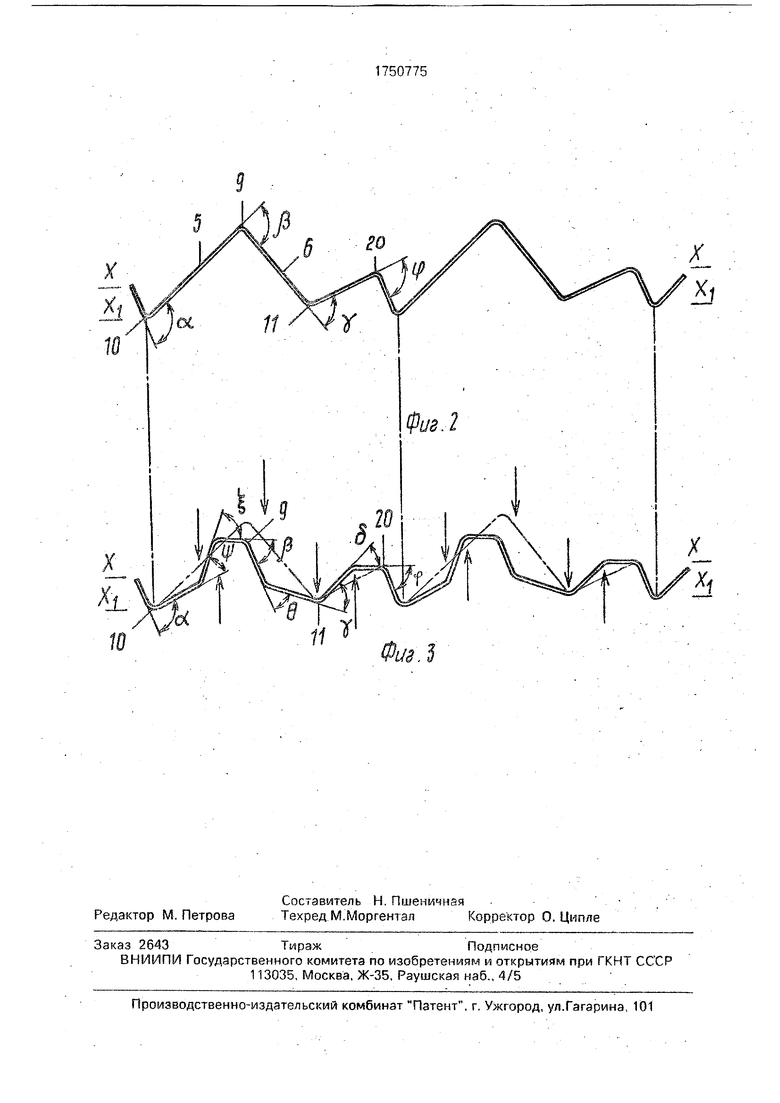

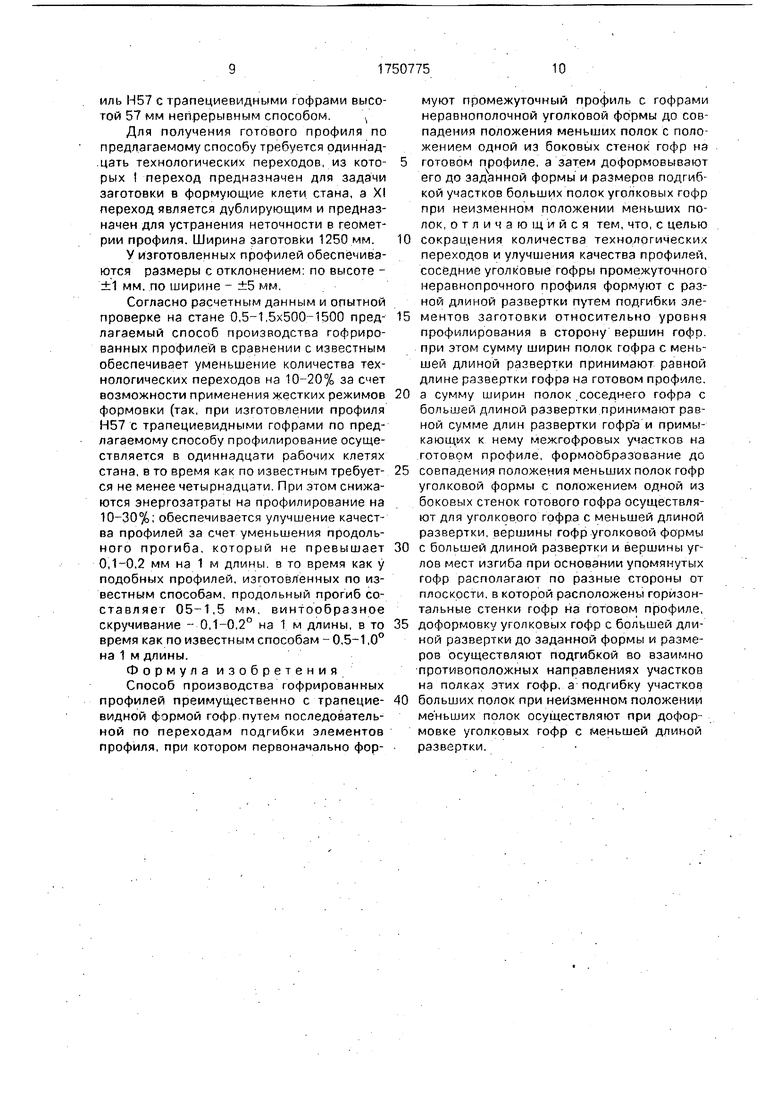

На фиг, 1 изображена схема формообразования гофрированного профиля; на фиг. 2 - схема подгибки уголковых гофр; на фиг, 3 - схема переформовки уголковых гофр.

Так, например, при изготовлении профиля настила с трапециевидными гофрами из стальной оцинкованной заготовки для покрытий строительных конструкций первоначально из исходной заготовки 1 (фиг 1) во II-IV переходах формообразуют промежуточный профиль с гофрами уголковой формы, имеющими разную длину развертки, и с полками разной ширины. При этом сумма ширин полок 2 и 3 (А-|-В)гофрз с меньшей длиной развертки равна длине развертки гофра 4 на готовом профиле (E+F i-K), а сумма ширин полок 5 и 5 (C+D) соседнего гофра с бо; ошей длиной развертки равна сумме длин развертки гофра 4 и примыкающих к нему межгофровых участков 7 (E+F+IO2L) на готовом профиле Промежуточный профиль во IHV переходах выполняется так, что положение меньших полок 3 гофр угопковой формы с меньшей длиной развертки соответствует положению по крайней мере одной из боковых стенок 8 гофр на готовом профиле Вершины 9 гофр уголковой формы с большей длиной развертки и вершины 10 и 11 углов мест изгиба при основании упомянутых гофр располагают по разные сторо- ны от плоскости Х-Х, в которой расположены горизонтальные стенки 12 гофр на готовом профиле (фиг 2). Формообразование профиля производится из заготовки 1, размещаемой в плоскости формовки X-|-Xi. путем смещения ее участков в сторону вершин гофр, т е плоскости Х-Х. Это позволяет в процессе формообразования профиля приблизить его переходную форму к форме готового профиля в минимальном количестве технологических переходов (трех) и обеспечить в дальнейшем интенсивную доформовку профиля при высоком его качестве. Вершины 10 в процессе профилирования выдерживают в плоскости формовки Xi-Xi. На первых переходах (фиг, 2) формообразуют элементы профиля с углами между ними а,/3,, которые в ходе дальнейшего формообразования незначительно корректируются как в большую, так и в меньшую сторону.

Доформовку гофр (фиг. 2 и 3) до заданной формы и размеров осуществляют в V-XI

технологических переходах подгибкой во взаимно противоположных направлениях участков 13, 14, 15, 16 и 17 на полках уголковых гофр с большей длиной развертки и

подгибкой участков больших полок 18 и 19 уголковых гофр с меньшей длиной развертки при неизменном положении размещенных в плоскости Х-Х вершин 20 и меньших полок 3 гофра, соответствующих боковым

0 стенкам 8 гофра готового профиля Как на этапе формообразования промежуточного профиля с заданным шагом между уголковыми гофрами, так и из него - готового профиля подгибка характеризуется встречной

5 направленностью, что обеспечивает уравновешенность моментов внешних сил без дополнительных мероприятий по компенсации скручивания и продольного изгиба, в том числе серповидности.

0При доформовке гофр в V-XF технологических переходах формообразуют новые , элементы профиля с углами подгибки между ними тр , % , в, д.

Как видно из графических материалов

5 на фиг. 1, 2 и 3, ширина большей полки С уголкового гофра с большей длиной развертки соответствует суммарной ширине элементов профиля Р, М и Н, а ширина полки D соответствует суммарной ширине N и Р

0 Предварительно отформованные во II-IV технологических переходах полки 3 шириной В в последующих технологических переходах V-X1 остаются в неизменном положении на расстоянии друг от дру5 га, где Т - шаг между гофрами на готовом профиле Такая переходная форма профиля обеспечивает постоянство его ширины в последующих переходах, устойчивость прохождения в стане и позволяет применять

0 жесткие режимы формовки в минимальном количестве технологических переходов.

В процессе формообразования профиля смещение и поворот отдельных элементов заготовки предопределяет характер

5 приложения внешних нагрузок Характер упомянутых смещений при формоизменении переходного профиля показан на фиг 3 вертикальными стрелками, откуда видно, что прикладываемые нагрузки направлены

0 в противоположные стороны и взаимно уравновешиваются.

Предлагаемый способ может быть реализован при формообразовании профилей в валках профмлегибочного стана (ПГА) и не

5 требует специальных устройств для его реализации.

По разработанной на основе предлагаемого способа технологии из оцинкованной рулонной заготовки на ПГА 05-1,5x500- 1500 изготавливают гофрированный профиль Н57 с трапециевидными гофрами высотой 57 мм непрерывным способом.

Для получения готового профиля по предлагаемому способу требуется одиннадцать технологических переходов, из которых I переход предназначен для задачи заготовки в формующие клети стана, а XI переход является дублирующим и предназначен для устранения неточности в геометрии профиля. Ширина заготовки 1250 мм.

У изготовленных профилей обеспечиваются размеры с отклонением по высоте - ±1 мм, по ширине - ±5 мм.

Согласно расчетным данным и опытной проверке на стане 0,5-1,5x500-1500 предлагаемый способ производства гофрированных профилей в сравнении с известным обеспечивает уменьшение количества технологических переходов на 10-20% за счет возможности применения жестких режимов формовки (так, при изготовлении профиля Н57 с трапециевидными гофрами по предлагаемому способу профилирование осуществляется в одиннадцати рабочих клетях стана, в то время как по известным требуется не менее четырнадцати. При этом снижаются энергозатраты на профилирование на 10-30%; обеспечивается улучшение качества профилей за счет уменьшения продольного прогиба, который не превышает 0,1-0,2 мм на 1 м длины в то время как у подобных профилей, изготовленных по известным способам, продольный прогиб со- ставляег 05-1,5 мм, винтообразное скручивание - 0,1-0,2° на 1 м длины, в то время как по известным способам - 0,5-1,0° на 1 м длины.

Формула изобретения

Способ производства гофрированных профилей преимущественно с трапециевидной формой гофр путем последовательной по переходам подгибки элементов профиля, при котором первоначально формуют промежуточный профиль с гофрами неравнополочной уголковой формы до совпадения положения меньших полок с положением одной из боковых стенок гофр на 5 готовом профиле, а затем доформовывзют его до заданной формы и размеров подгибкой участков больших полок уголковых гофр при неизменном положении меньших полок, отличающийся тем, что, с целью

0 сокращения количества технологических переходов и улучшения качества профилей, соседние уголковые гофры промежуточного неравнопрочного профиля формуют с разной длиной развертки путем подгибки зле5 ментов заготовки относительно уровня профилирования в сторону вершин гофр, при этом сумму ширин полок гофра с меньшей длиной развертки принимают равной длине развертки гофра на готовом профиле.

0 а сумму ширин полок .соседнего гофра с большей длиной развертки принимают равной сумме длин развертки гофра и примыкающих к нему межгофровых участков на готовом профиле, формойбразовзние до

5 совпадения положения меньших полок гофр уголковой формы с положением одной из боковых стенок готового гофра осуществляют для уголкового гофра с меньшей длиной развертки, вершины гофр уголковой формы

0 с большей длиной развертки и вершины углов мест изгиба при основании упомянутых гофр располагают по разные стороны от плоскости, в которой расположены горизонтальные стенки гофр на готовом профиле,

5 доформовку уголковых гофр с большей длиной развертки до заданной формы и размеров осуществляют подгибкой во взаимно противоположных направлениях участков на полках этих гофр, а подгибку участков

0 больших полок при неизменном положении меньших полок осуществляют при дофор- мовке уголковых гофр с меньшей длиной развертки.

и а

У

Ј I

м-жпдохэйду

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ М.Е.Докторова изготовления гофрированных профилей | 1990 |

|

SU1759501A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ М.Е.Докторова изготовления листовых гнутых профилей с гофрами | 1991 |

|

SU1813584A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030943C1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| Способ производства гофрированных профилей | 1986 |

|

SU1344457A1 |

| Способ производства гофрированных профилей | 1987 |

|

SU1480920A1 |

| Способ производства гофрированных профилей | 1989 |

|

SU1639829A2 |

| Способ производства гофрированных профилей | 1988 |

|

SU1574314A1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

Использование: изготовление гнутых профилей проката, преимущественно с трапециевидной формой гофр в валках профи- легибочного стана Сущность изобретения: первоначально формуют промежуточный профиль с гофрами неравнополочной уголковой формы до совпадения положения меньших полок с положением одной из боковых стенок гофр на готовом профиле, а затем доформовывают его до заданной формы и размеров подгибкой участков гофр при неизменном положении меньших полок. Причем соседние уголковые гофры промежуточного неравнополочного профиля формуют с разной длиной развертки путем подгибки элементов заготовки относительно уровня профилирования в сторону вершин гофр Сумму ширин полок гофра с меньшей длиной развертки принимают равной длине развертки гофра на готовом профиле, а сумму ширин полок соседнего гофра с большей длиной развертки принимают равной сумме длин развертки гофра и примыкающих к нему межгофровых участков на готовом профиле Формообразование до совпадения положения меньших полок гофр уголковой формы с положением одной из боковых стенок готового гофра осуществляют для уголкового гофра профиля с меньшей длиной развертки Вершины гофр уголковой формы с большей длиной развертки и вершины углов мест изгиба при основании упомянутых гофр располагают по разные стороны от плоскости, в которой расположены горизонтальные стенки гофр на готовом профиле 3 ил.

2QQX3Q3U

SLLQSLI

X

| Способ производства гофрированных профилей | 1986 |

|

SU1342558A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-08-27—Подача