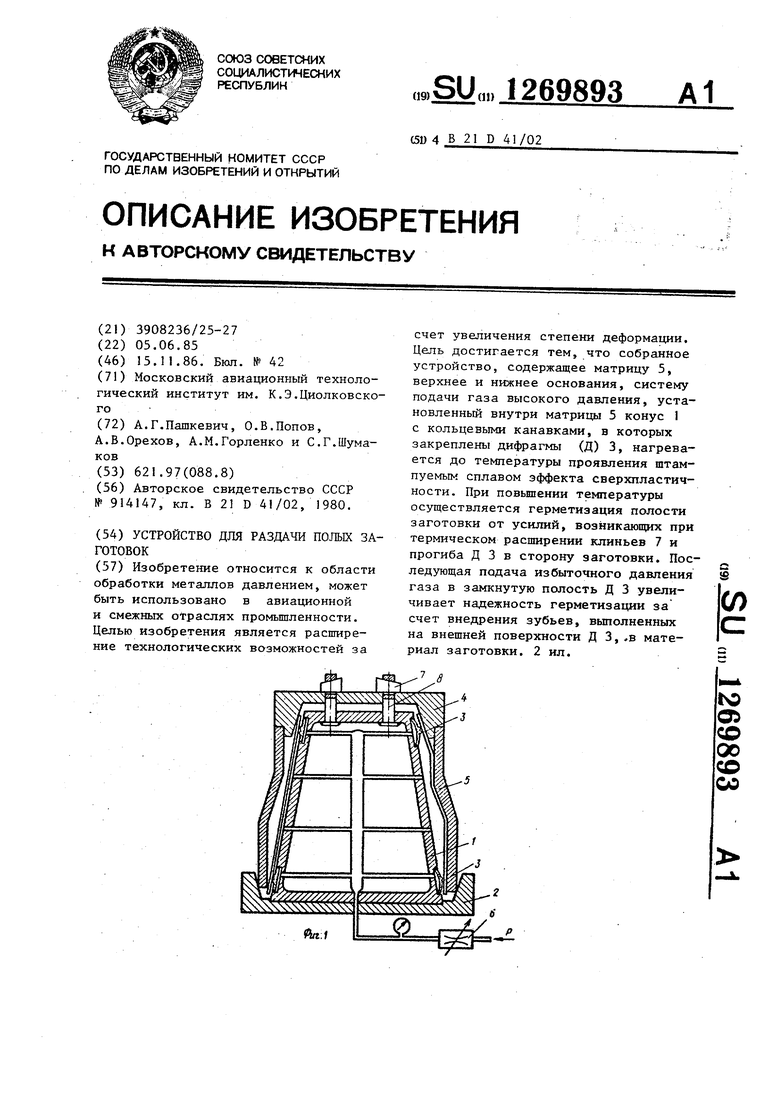

Изобретение относится к обработке металлов давлением и может быть использовано в авиационной и смежных отраслях промышленности.

Цель изобретения - расширение технологических возможностей за счет увеличения степени деформации,

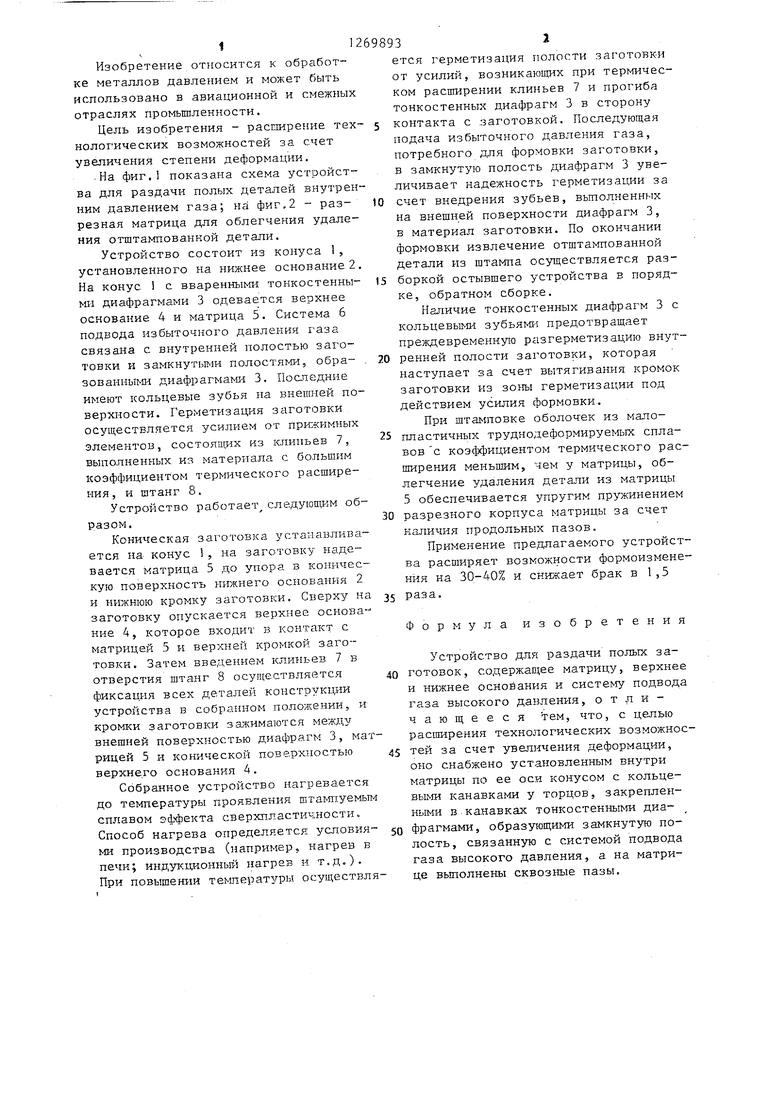

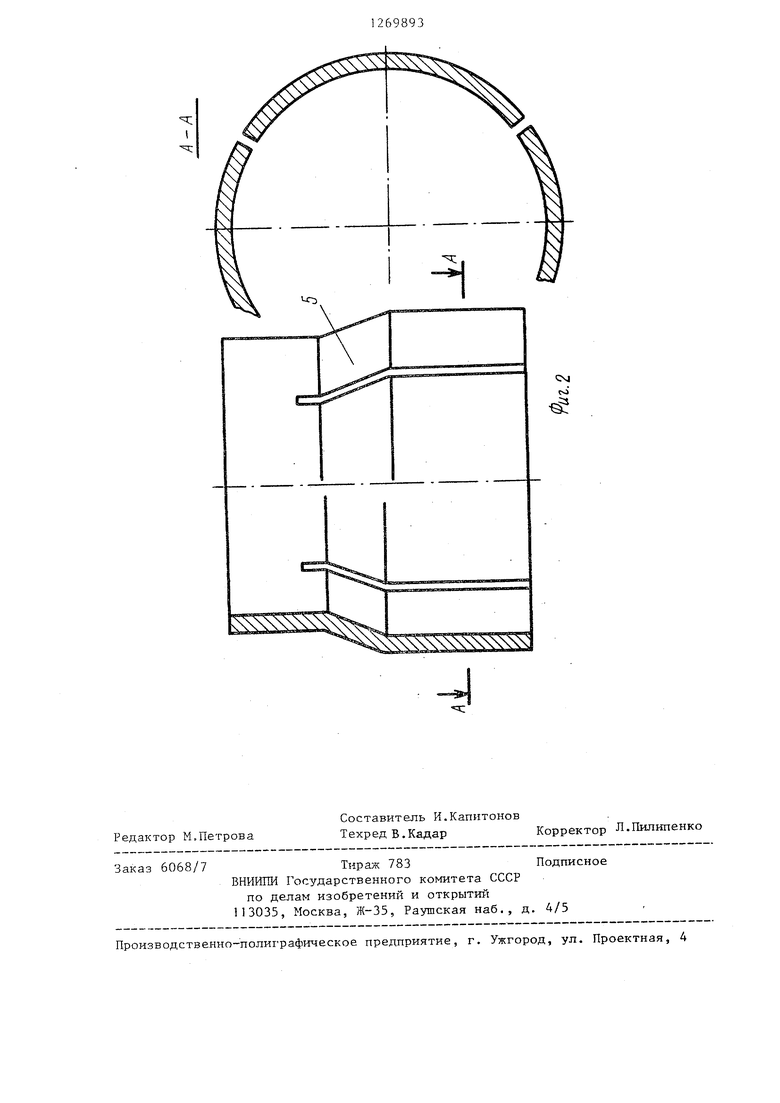

На фиг.1 показана схема устройства для раздачи полых деталей внутренним давлением газа; на фиг. 2 - разрезная матрица для облегчения удаления отштампованной детали.

Устройство состоит из конуса 1 , установленного на нижнее основание 2 На конус 1 с вваренными тонкостенными диафрагмами 3 одевается верхнее основание 4 и матрица 5. Система 6 подвода избыточного давления газа связана с внутренней полостью заготовки и замкнутыми полостями, образованными диафрагмами 3. Последние имеют кольцевые зубья на внешней поверхности. Герметизация заготовки осуществляется усилием от при;«имных элементов, состоящих из клиньев 7, выполненных из материала с большим коэффициентом термического расширения, и штанг 8.

Устройство работает следуюгцрш образом.

Коническая заготовка устанавливается на конус 1, на заготовку надевается матрица 5 до упора в 1 :оническуга поверхность нижнего основания 2 и нижнюю кромку заготовки. Сверху на заготовку опускается верхнее основание 4, которое входит в контакт с матрицей 5 и верхней кромкой заготовки. Затем введением клиньев 7 в отверстия штанг 8 осуществляется фиксация всех деталей конструкции устройства в собранном положении, и кромки заготовки залшмаются между внешней поверхностью диафрагм 3, матрицей 5 и конической поверхностью верхнего основания 4.

Собранное устройство нагревается до температуры проявления шта1 шуемым сплавом эфхЬекта сверхпластичности. Способ нагрева определяется условиями производства (например, нагрев в печи; индут:ционный нагрев и т,До). При повышении температуры осуществляется герметизация полости заготовки от усилий, возникающих при термическом расширении клиньев 7 и прогиба тонкостенных диафрагм 3 в сторону

контакта с заготовкой. Последующая подача избыточного давления газа, потребного ДД1Я формовки заготовки, в замкнутую полость диафрагм 3 увеличивает надежность герметизации за

счет внедрения зубьев, вьтолненных на внешней поверхности диафрагм 3, в материал заготовки. По окончании формовки извлечение отштампованной детали из штампа осуществляется разборкой остывшего устройства в порядке, обратном сборке.

Наличие тонкостенных диафрагм 3 с кольцевыми зубьями предотвращает преждевременную разгерметизацию внутранней полости заготовки, которая наступает за счет вытягивания кромок заготовки из зоны герметизации под действием усилия формовки.

При штамповке оболочек из малопластичных труднодеформируемых сплавов с коэфх ициентом термического расширения меньшим, чем у матрицы, облегчение удаления детали из матрицы 5 обеспечивается упругим пружинением

разрезного корпуса матрицы за счет наличия продольных пазов.

Применение предлагаемого устройства распшряет возможности формоизменения на 30-40% и снижает брак в 1,5

раза.

Формула изобретения

Устройство для раздачи полых заготовок, содержавшее матрицу, верхнее и нижнее основания и систему подвода газа высокого давления, отличающееся тем, что, с целью расширения технологических возможностей за счет увеличения деформации, оно снабжено установленным внутри матрицы по ее оси конусом с кольцевыми канавками у торцов, закрепленными в канавках тонкостенными диафрагмами, образующими замкнутую полость, связанную с системой подвода газа высокого давления, а на матрице вьшолнены сквозные пазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 2002 |

|

RU2250808C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ТРУБНОЙ ЗАГОТОВКИ ТИТАНОВОГО СПЛАВА В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ В УСТРОЙСТВЕ | 2022 |

|

RU2792249C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ТРУБНОЙ ЗАГОТОВКИ ТИТАНОВОГО СПЛАВА В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 2023 |

|

RU2821415C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2428271C2 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ПЛОСКИХ ЛИСТОВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242320C2 |

| Способ изотермической штамповки | 1985 |

|

SU1355338A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБЧАТЫХ ДЕТАЛЕЙ ТИПА ПЕРЕХОДНИКОВ | 1989 |

|

RU2016724C1 |

| Способ изготовления оболочек из листовых заготовок | 1980 |

|

SU889209A1 |

Изобретение относится к области обработки металлов давлением, может быть использовано в авиационной и смежных отраслях промьппленности. Целью изобретения является расширение технологических возможностей за счет увеличения степени деформации. Цель достигается тем, что собранное устройство, содержащее матрицу 5, верхнее и нижнее основания, систему подачи газа высокого давления, установленный внутри матрицы 5 конус 1 с кольцевыми канавками, в которых закреплены дифрагмы (Д) 3, нагревается до температуры проявления штампуемым сплавом эффекта сверхпластичности. При повьнпении температуры осуществляется герметизация полости заготовки от усилий, возникающих при термическом расщирении клиньев 7 и прогиба Д 3 в сторону заготовки. Поса ледзтащая подача избыточного давления газа в замкнутую полость Д 3 увели(Л чивает надежность герметизации за счет внедрения зубьев, вьтолненных на внещней поверхности Д 3,в материал заготовки. 2 ил.

| Авторское свидетельство СССР №914147, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-15—Публикация

1985-06-05—Подача