Техническое решение относится к области обработки титановых сплавов давлением, конкретно методом термо - пневмо формования в состоянии сверхпластичности, с целью изготовления оболочек различной формы с тонкими сложнопрофильными стенками, с фланцами и гаргротами (выступами или углублениями с одинаковой толщиной стенки), например, обечаек, или корпусов топливных баков (далее по тексту - оболочек) из титановых сплавов для летательных аппаратов (ЛА).

Известен способ (аналог) - "Способ изготовления оболочек" (см. патент США №3572073 от 23.03.1971 г.), в котором описан способ, согласно которому полый цилиндрический полуфабрикат, полученный путем гибки и сварки листовой заготовки формуют в режиме сверхпластичности давлением газовой или жидкой среды, подаваемой внутрь полуфабриката.

Известно так же устройство (ближайший аналог) для получения сложнопрофильных оболочек из трубных заготовок (см. патент РФ №122050 от 20.11.2012 "Устройство для получения сложнопрофильных оболочек из трубных заготовок в состоянии сверхпластичности").

Данное устройство представляет собой термостатированный контейнер (6), в котором находится формообразующая матрица (1) с прижимными крышками (4) и (5) для герметизации и фиксации трубной заготовки (13), в одной из которых предусмотрен штуцер (11) с каналом для подвода газовой среды высокого давления. Формообразующая матрица (1) выполнена четырехсекционной, в кольцевых рифтах (8) и (9) и пазах которой отсутствуют микроотверстия противодавления. Дополнительно в формообразующую матрицу введен штуцер (12) с каналом для вакуумирования полости между трубной заготовкой (13) и формообразующей матрицей (1).

Основным важным недостатком этого устройства является отсутствие вакуумирования внутренней полости трубной заготовки перед ее герметизацией и нагревом, что не позволяет изготовить с его помощью из трубной заготовки титанового сплава обечайку, или корпус топливного бака с требуемым качеством. Другим важным недостатком этого устройства является отсутствие регулируемого воздействия на прижимные крышки для их фиксации при подаче газовой среды высокого давления в полость трубной заготовки, что говорит о ненадежности работы данного устройства.

Отсутствие процесса вакуумирования внутренней полости трубной заготовки в данном устройстве приводит к тому, что атмосферный воздух, остающийся во внутренней полости трубной заготовки из титанового сплав после ее герметизации, способствует при нагреве этой трубной заготовки образованию на внутренней поверхности изготавливаемой оболочки альфа-слоя уже при 300°С, что, в свою очередь, приводит к охрупчиванию стенок этой оболочки, и ее разрушению, которое характерно, как для процесса изготовления оболочки, так и для процесса ее эксплуатации на ЛА, причем при воздействии на нее даже небольших штатных знакопеременных аэродинамических, и тепловых нагрузок.

Процесс изготовления оболочки методом термо - пневмо формования в состоянии сверхпластичности связан с использованием газовой среды высокого давления в качестве пуансона. В процессе работы данного устройства на его прижимные крышки со стороны внутренней полости трубной заготовки будет передаваться большое силовое воздействие давления газовой среды. Так, например, при формовании тонкостенной обечайки диаметром порядка 900 мм из трубной заготовки титанового сплава диаметром порядка 380 мм и толщиной стенки порядка 8 мм, в полости трубной заготовки требуется создать давление инертной газовой среды порядка 18-20 атм. При этом, для удержания прижимных крышек требуется обеспечить (с учетом площади сечения трубной заготовки) усилие противодавления порядка 115-120 тонн. Причем, удерживающее усилие, прикладываемое к прижимным крышкам должно увеличиваться по циклограмме, постепенно, ступенчато, с нарастанием его по мере увеличения давления газовой среды от минимального, до необходимого максимального значения. Поэтому отсутствие регулируемой фиксации прижимных крышек в данном устройстве приведет при подаче газовой среды высокого давления в полость трубной заготовки к разгерметизации устройства, и, как следствие, к нарушению процесса изготовления оболочки, что свидетельствует о ненадежности работы данного устройства.

Техническим результатом заявляемого изобретения является обеспечение в предлагаемом устройстве глубокого вакуумирования и надежной герметизации внутренней полости трубной заготовки из титанового сплава с фланцами, и постоянной или переменной толщиной ее стенки перед ее нагревом, обеспечение возможности изготовления из этой трубной заготовки тонкостенной сложнопрофильной обечайки с фланцами и гаргротами на ее поверхности, а так же обеспечение надежности работы предлагаемого устройства.

Технический результат достигается тем, что термостатированный контейнер выполнен из двух, герметично и жестко соединенных между собой деталей, при этом первая деталь представляет собой полый корпус с отражающим экраном на его внутренней стенке, в которой выполнены каналы для обеспечения вакуумирования полости контейнера, и канал для обеспечения подачи инертной газовой среды высокого давления в верхнюю прижимную крышку, а вторая деталь контейнера представляет собой крышку, в центральном отверстии которой установлен герметично и подвижно, через сильфон, гидрошток с регулируемым усилием воздействия на прижимные крышки, обеспечивающий сборку матрицы, и надежную герметизацию внутренней полости трубной заготовки за счет фиксации прижимных крышек в процессе всего цикла изготовления обечайки, в матрице установлена трубная заготовка из титанового сплава, выполненная с фланцами и постоянной или переменной толщиной стенки, при этом в торцах каждого элемента матрицы выполнены радиусные проточки, радиус которых не менее радиуса фланцев трубной заготовки, а на фланцах прижимных крышек со стороны, прилегающей к матрице, выполнены радиально расположенные пазы с установленными с них деформируемыми ограничительными элементами в виде отрезков металлических уголков или трубочек, и кольцевые уплотнительные выступы, заостренные в сторону матрицы, с наружным диаметром, не превышающим наружный диаметр фланцев трубной заготовки.

Технический результат достигается также тем, что в заявляемом способе предварительно расчетно-опытным путем определяют необходимый наружный профиль и толщину стенки трубной заготовки из титанового сплава с торцевыми фланцами, и в соответствии с этим изготавливают ее механической обработкой из толстостенной трубы, покрывают термостойкой смазкой, и устанавливают в матрицу, при этом между фланцами прижимных крышек и торцевыми поверхностями элементов матрицы устанавливают деформируемые ограничительные элементы, выполненные в виде отрезков уголков или трубок, с образованием радиальных зазоров между фланцами прижимных крышек и фланцами трубной заготовки, после чего матрицу размещают в контейнер, который затем герметично и жестко закрывают крышкой, и осуществляют одновременное вакуумирование полости вне трубной заготовки, и полости внутри ее через каналы в стенке контейнера, а герметизацию внутренней полости трубной заготовки осуществляют с помощью перемещения гидроштока в сторону матрицы, до момента смятия деформируемых ограничительных элементов, и полного прижатия крышек к матрице, затем осуществляют нагрев трубной заготовки электронагревателем до заданной температуры, подачу рабочего давления инертной газовой среды через канал одной из прижимных крышек во внутреннюю полость трубной заготовки по расчетной программе нагружения.

Устройство снабжено фиксаторами положения крышек, размещенными в пазах, выполненных в торцах элементов матрицы, а так же, и в соответствующих крышках;

Фланцы трубной заготовки размещают в выполненных в матрице углублениях округлой формы заподлицо.

Сущность заявляемых технических решений поясняется графическими материалами, представленными на Фиг. 1-10.

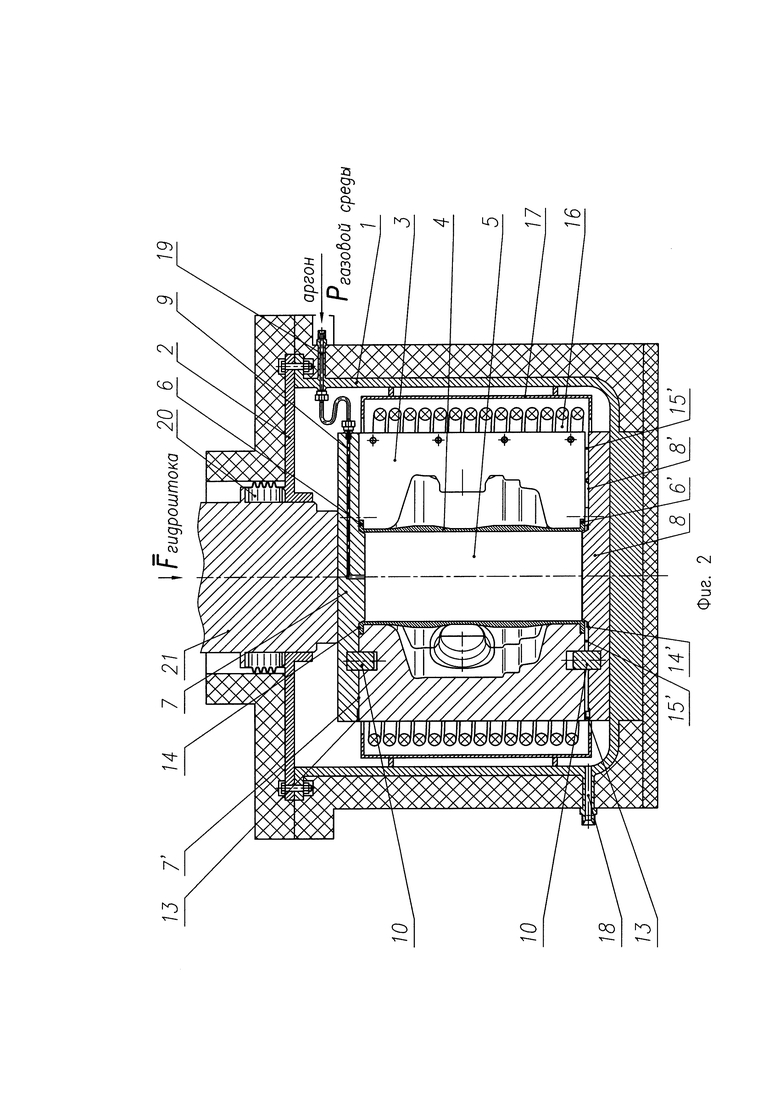

На Фиг. 1 представлен термостатированный контейнер устройства со сборно-разборной формообразующей матрицей, и с установленной в ней трубной заготовкой из титанового сплава с фланцами и с переменной толщиной стенки, а так же с прижимными крышками, установленными с радиальными зазорами к фланцам трубной заготовки.

На Фиг. 2 представлен термостатированный контейнер устройства со сборно-разборной формообразующей матрицей, и с установленной в ней трубной заготовкой из титанового сплава с фланцами и с переменной толщиной стенки, с верхней прижимной крышкой, плотно прижатой к верхнему фланцу матрицы, и к верхнему фланцу трубной заготовки.

На Фиг. 3 представлен термостатированный контейнер устройства со сборно-разборной формообразующей матрицей, и с установленной в ней трубной заготовкой из титанового сплава с фланцами и с переменной толщиной стенки, с прижимными крышками, плотно прижатыми к матрице.

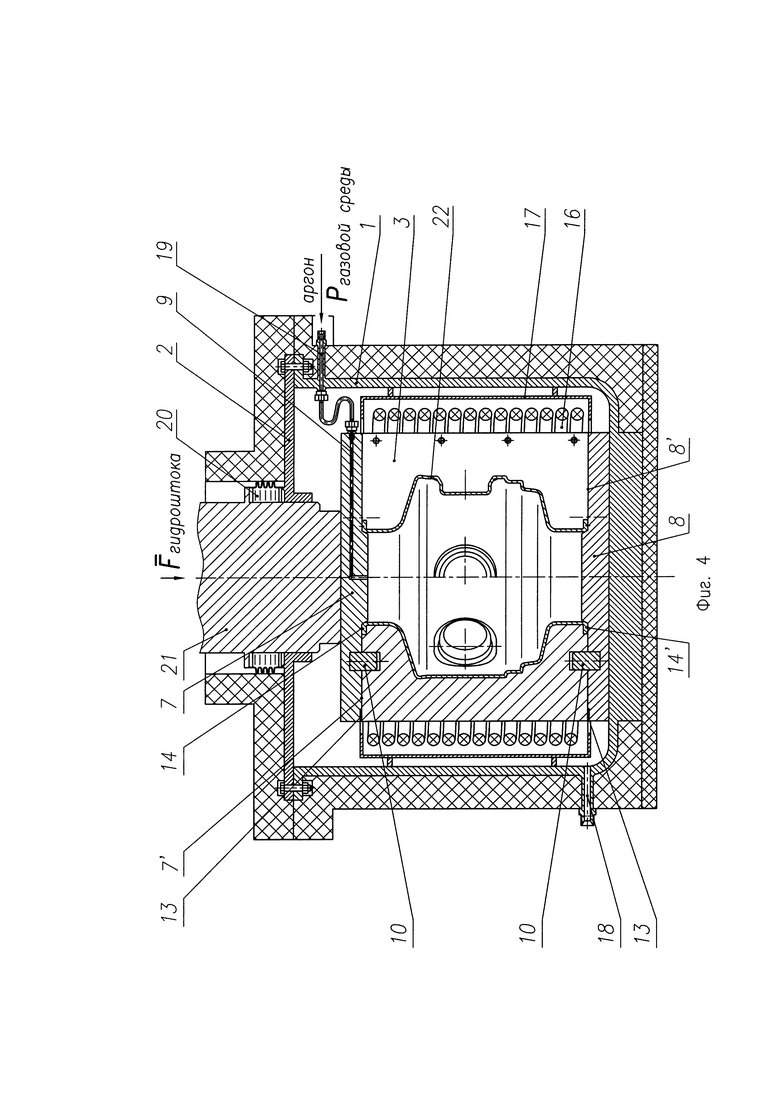

На Фиг. 4 представлен термостатированный контейнер устройства с формообразующей матрицей, и с изготовленной обечайкой.

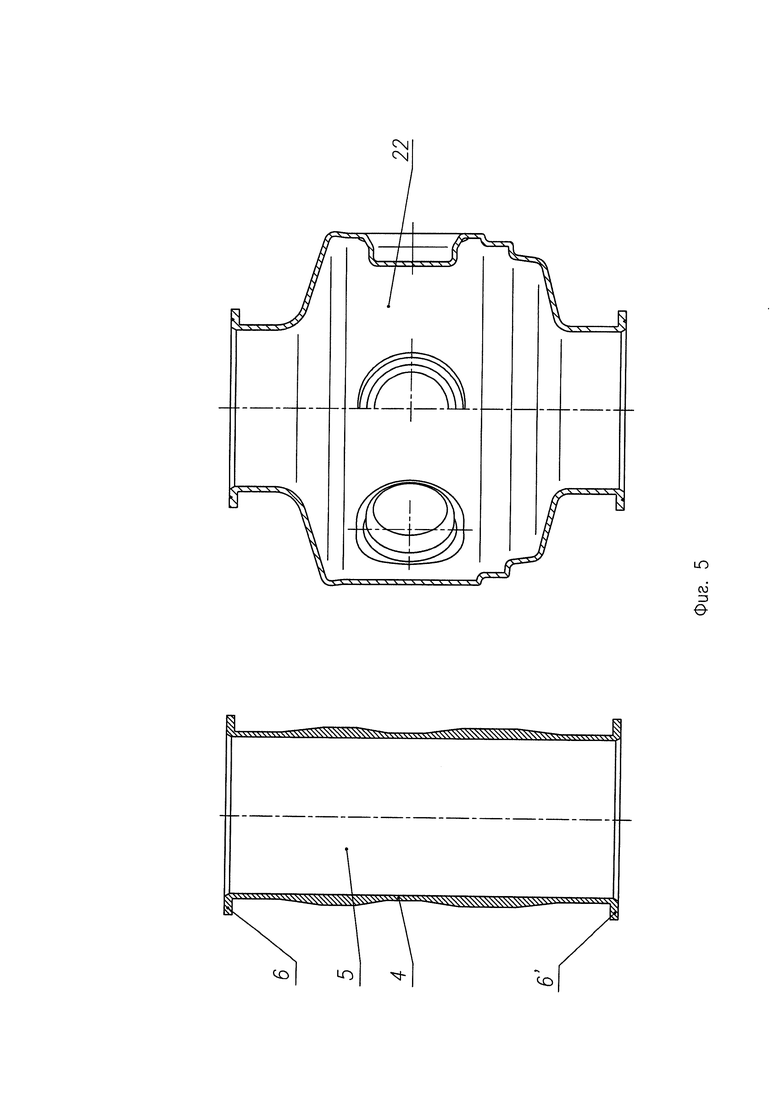

На Фиг. 5 представлены предварительно изготовленная трубная заготовка из титанового сплава, и изготовленная из нее обечайка.

На Фиг. 6 представлен элемент сборно-разборной матрицы с торцевыми радиусными проточками, (аксонометрия, разрез).

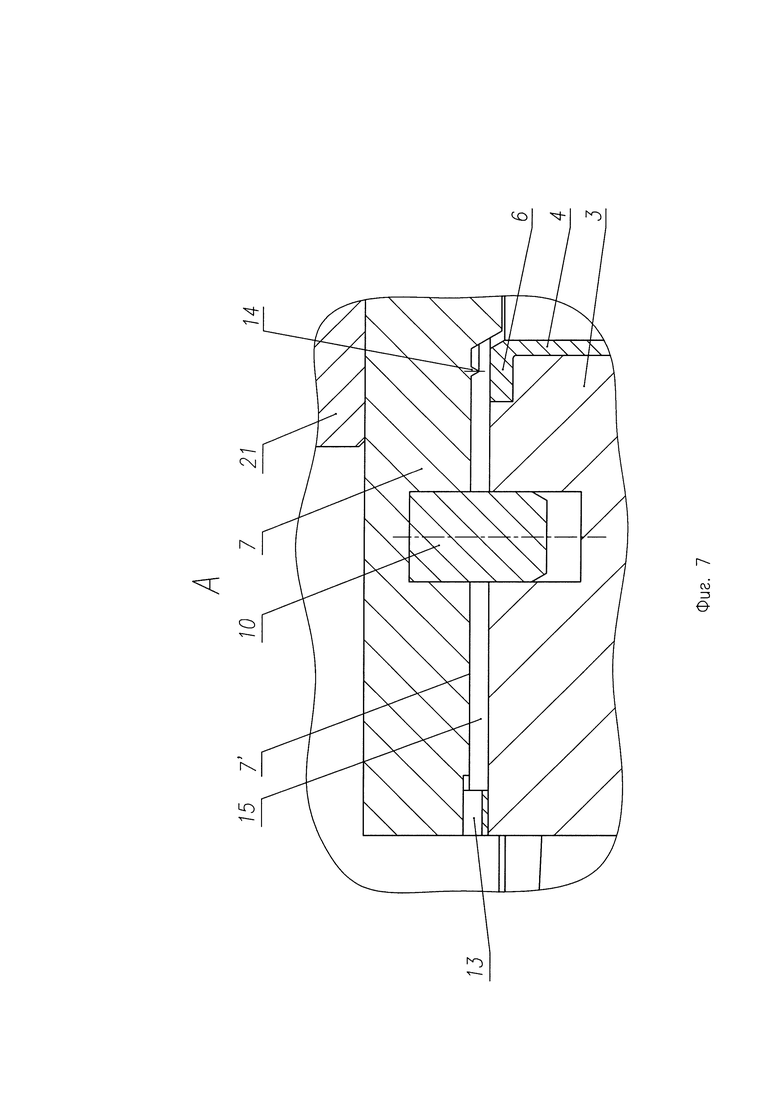

На Фиг. 7 представлен фрагмент верхнего радиального зазора между фланцем верхней прижимной крышки и верхним фланцем трубной заготовки.

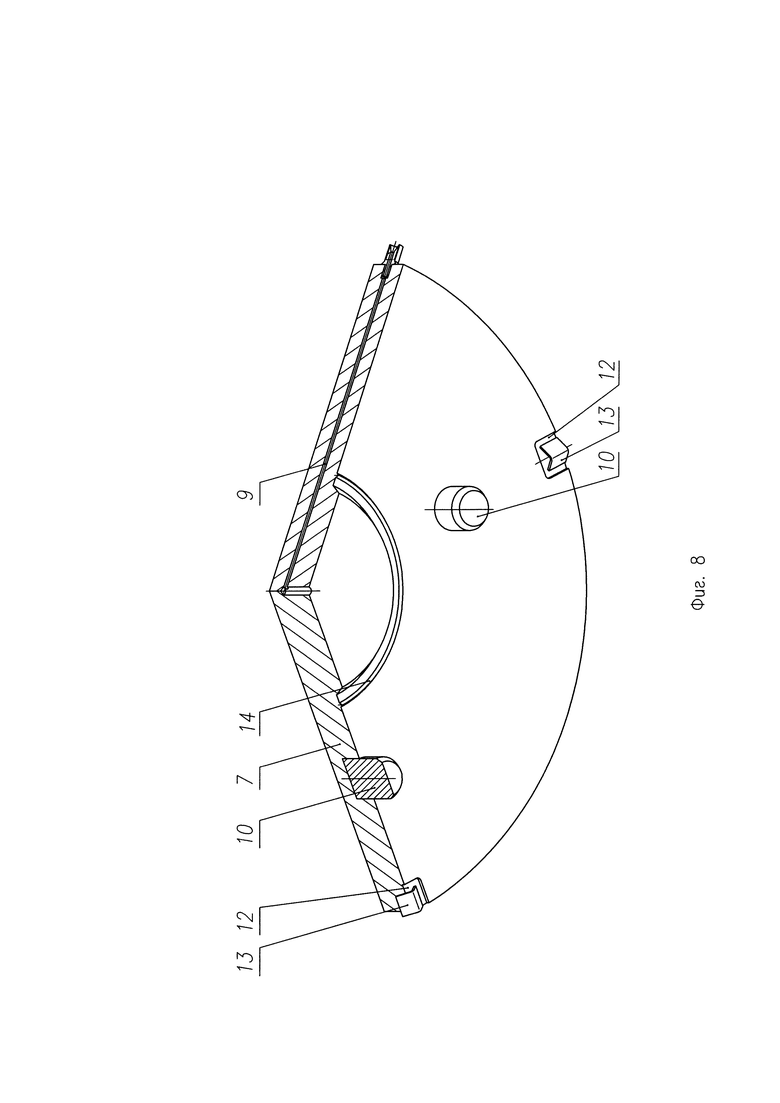

На Фиг. 8 представлена верхняя прижимная крышка со стороны ее фланца, (аксонометрия, разрез).

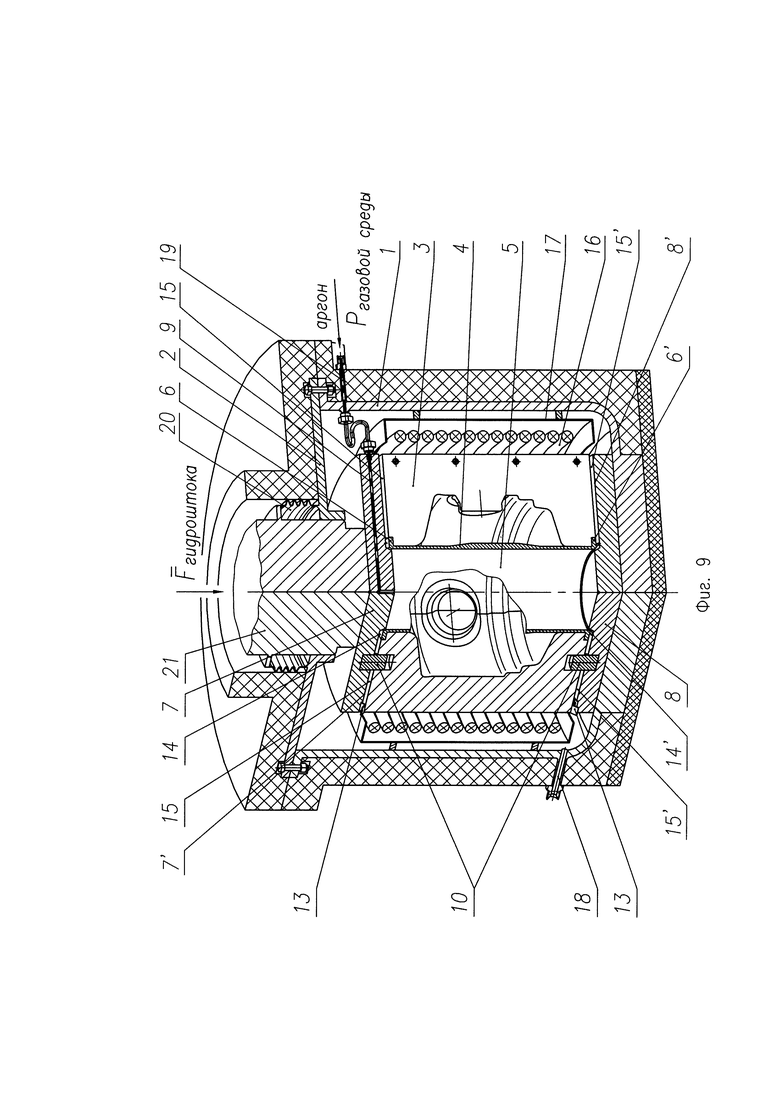

На Фиг. 9 представлен скриншот 3D модели термостатированного контейнера устройства, (аксонометрия, разрез).

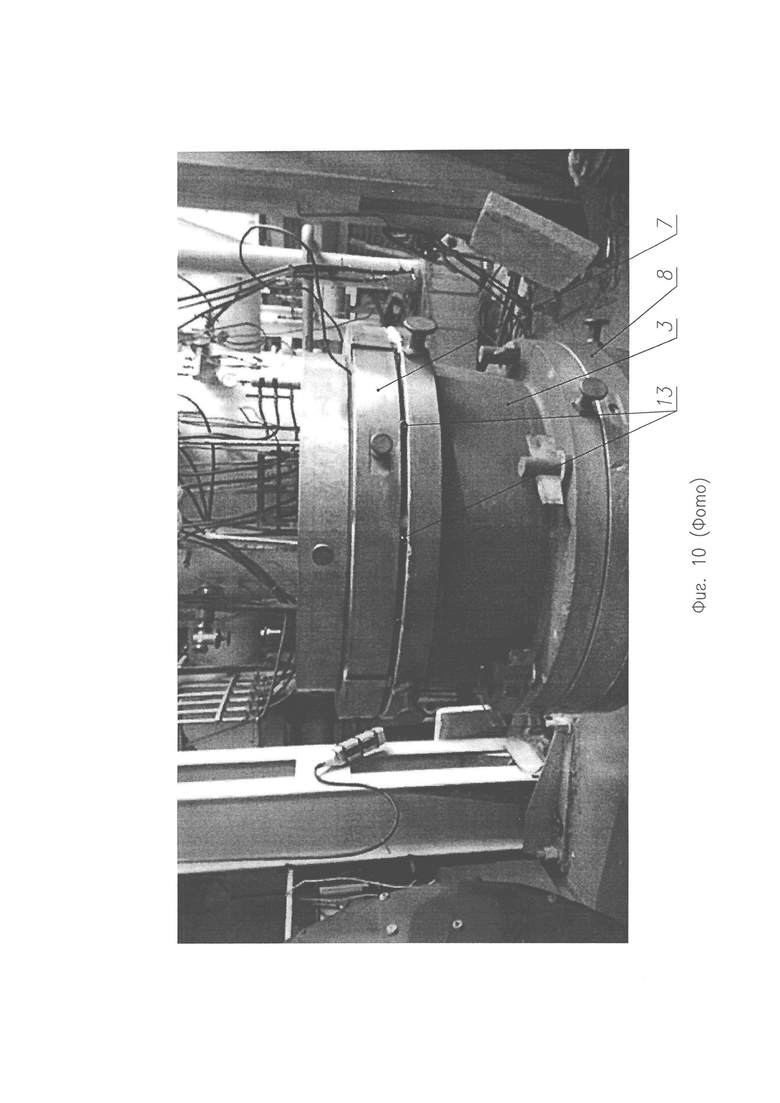

На Фиг. 10 представлено фото формообразующей матрицы для изготовления обечайки из трубной заготовки титанового сплава с фланцами и переменной толщиной стенки, а так же показаны деформируемые ограничительные элементы, выполненные в виде коротких трубочек, установленных между фланцами прижимных крышек и торцами матрицы.

Конструкция предлагаемого устройства включает следующие элементы, обозначенные позициями на чертежах (см. Фиг. 1-10).

1 - полый корпус термостатированного контейнера;

2 - крышка корпуса термостатированного контейнера;

3 - сборно-разборная формообразующая матрица;

4 - трубная заготовка из титанового сплава с фланцами и переменной толщиной стенки;

5 - внутренняя полость трубной заготовки (4);

6 - верхний фланец трубной заготовки (4);

6' - нижний фланец трубной заготовки (4);

7 - верхняя прижимная крышка;

8 - нижняя прижимная крышка;

7' - фланец верхней прижимной крышки (7);

8' - фланец нижней прижимной крышки (8);

9 - канал в верхней прижимной крышке (7) для подачи инертной газовой среды в полость (5) трубной заготовки (4);

10 - фиксаторы положения прижимных крышек (7) и (8);

11 - радиусные проточки на торцах элементов матрицы (3);

12 - радиально расположенные углубления;

13 - деформируемые ограничительные элементы (уголки);

14 - уплотнительный выступ верхней прижимной крышки (7);

14' - уплотнительный выступ нижней прижимной крышки (8);

15 - верхний радиальный зазор;

15' - нижний радиальный зазор;

16 - электронагреватель;

17 - отражающий экран;

18 - каналы в корпусе (2) для вакуумизации контейнера;

19 - канал в корпусе (2) для подачи инертной газовой среды высокого давления в канал (9) верхней прижимной крышки (7);

20 - сильфон;

21 - гидрошток с регулируемым усилием воздействия на крышки (7) и (8);

22 - изготовленная обечайка.

Устройство для изготовления обечайки летательного аппарата из трубной заготовки титанового сплава с фланцами в состоянии сверхпластичности содержит термостатированный контейнер, выполненный из двух, герметично и жестко соединенных между собой теплоизолированных деталей - полого корпуса (1), и его крышки (2). В корпусе (1) размещена сборно-разборная формообразующая матрица (3), в которую установлена трубная заготовка (4) из титанового сплава с внутренней полостью (5), и с предварительно выполненными механической обработкой фланцами (6) и (6'), и наружным профилем ее стенки. Заготовка (4) фиксируется в матрице (3) верхней прижимной крышкой (7) с фланцем (7'), и нижней прижимной крышкой (8) с фланцем (8'). В крышке (7) выполнен канал (9) для подвода в полость (5) заготовки (4) инертной газовой среды высокого давления. Каждый элемент сборно-разборной матрицы (3) с торцов выполнен с углублениями для установки в них фиксаторов (10) положения крышек (7) и (8), и с радиусными проточками (11), образующими с торцов матрицы (3) углубления округлой формы с диаметром, ни меньшим диаметра фланцев (6) и (6') заготовки (4). При этом фланцы (6) и (6') заготовки (4) размещают в углублениях округлой формы матрицы (3) заподлицо. На фланцах (7') и (8') соответственно крышек (7) и (8), с их внутренней стороны, прилегающей к матрице (3) расположены радиально углубления (12), выполненные в виде пазов для установки в них деформируемых ограничительных элементов (13), выполненных в виде отрезков металлических уголков или трубочек, и так же расположены кольцевые уплотнительные выступы (14) и (14'), заостренные в сторону матрицы (4), с наружным диаметром, не превышающим наружный диаметр фланцев (6) и (6') заготовки (4), а так же расположены пазы для установки в них фиксаторов (10). В частном случае исполнения деформируемые ограничительные элементы (13) могут быть выполнены из легкоплавкого материала, с температурой плавления меньшей температуры формования обечайки. Деформируемые ограничительные элементы (13) обеспечивают радиальные зазоры (15) и (15') между фланцами (7') и (8') крышек (7) и (8) соответственно, и фланцами (6) и (6') заготовки (4), через которые осуществляют вакуумирование внутренней полости (5) заготовки (4). Вокруг матрицы (3) установлен электронагреватель (16) с отражающим экраном (17), жестко закрепленным на внутренней стенке корпуса (1). В стенке корпуса (1) выполнены каналы (18) для обеспечения вакуумирования полости контейнера, и канал (19) для обеспечения подачи инертной газовой среды высокого давления в верхнюю прижимную крышку (7). Крышка (2) контейнера выполнена с центральным отверстием, в котором установлен герметично и подвижно, через сильфон (20), гидрошток (21) с регулируемым усилием воздействия на прижимные крышки (7) и (8).

Устройство для изготовления обечайки летательного аппарата из трубной заготовки титанового сплава методом пневмо - термо формования в условиях сверхпластической деформации функционирует следующим образом.

Предлагаемое устройство позволяет изготовить обечайку (22) летательного аппарата за одну установку, в одном производственном цикле, при этом весь производственный процесс состоит из следующих последовательных этапов:

- 1ый этап - подготовка трубной заготовки (4) из титанового сплава с изготовлением ее с фланцами (6) и (6'), и с переменной толщиной стенки механической обработкой;

- 2ой этап - сборка формообразующей матрицы (3), с установкой в ней заготовки (4), и размещение матрицы (3) в корпусе (1) контейнера;

- 3ий этап - одновременное вакуумирование полости контейнера, и полости (5) заготовки (4);

- 4ый этап - герметизация полости (5) заготовки (4) крышками (7) и (8);

- 5ый этап - нагрев заготовки (4) электронагревателем (16) до требуемого значения температуры;

- 6ой этап - формование обечайки (22) из трубной заготовки (4);

- 7ой этап - отключение электронагревателя (16), снятие давления газовой среды, и усилия с гидроштока (21), разборка контейнера;

- 8ой этап - извлечение матрицы (4) из контейнера, охлаждение матрицы (3) и обечайки (22), и ее освобождение от матрицы (3).

По первому этапу следует особо отметить то, что изготовление тонкостенной обечайки со сложным профилем ее поверхности, с фланцами и гаргротами, из трубной заготовки титанового сплава является крайне сложной задачей, и ее выполнение возможно только в случае использования трубной заготовки (4) именно из титанового сплава, и с заведомо определенной расчетно-опытным путем, и подготовленной механической обработкой, с образованием необходимого ее наружного профиля и толщины стенки, как в продольном (по оси трубы) направлении, так и в поперечном направлении (по образующей). При этом, в силу своей сверхпластичности, наиболее подходящими для решения такой задача являются именно титановые сплавы, например, сплавы ВТ-23, ВТ-25, ВТ-26.

2ой этап. Трубную заготовку (4) из титанового сплава, подготовленную предварительно механической обработкой, покрывают термостойкой смазкой (например, графитовой смазкой, или нитритом бора), и устанавливают в сборно-разборную формообразующую матрицу (3), элементы которой также предварительно покрывают термостойкой смазкой. При этом крышки (7) и (8) так же покрывают термостойкой смазкой, и устанавливают в матрицу (3) с образованием радиальных зазоров (15) и (15') между фланцами (7') и (8') прижимных крышек (7) и (8), и фланцами (6) и (6') заготовки (5) соответственно. При этом зазоры (15) и (15') образуют с помощью установки элементов (13) в радиально расположенные углубления (12) на фланцах (7') и (8') крышек (7) и (8) соответственно. Собранную таким образом матрицу (3) устанавливают в корпус (1), после чего его закрывают крышкой (2) герметично и жестко, при этом гидрошток (21) устанавливают свободно, без силовой нагрузки на верхнюю прижимную крышку (7).

3ий этап. Закрытый герметично и жестко контейнер вакуумируют с помощью компрессоров (не показаны) через каналы (18). При этом вакуумируют до требуемой степени разряжения одновременно, как полость между матрицей (3) и заготовкой (4), так и полость (5) заготовки (4).

4ый этап. По завершению вакуумирования полости контейнера вместе с полостью (5) заготовки (4), на гидрошток (21) подают начальное усилие (порядка нескольких тонн), в результате чего он плавно воздействует на крышку (7), которая сминает элементы (13), расположенные в углублениях (12) между фланцем (7') крышки (7) и верхним фланцем матрицы (3). При этом крышка (7) фланцем (7') плотно прижимается к верхнему торцу матрицы (3), а конусный выступ крышки (7) плотно прижимается к внутреннему диаметру фланца (6) заготовки (4), при этом уплотнительный выступ (14) кольцеобразной формы плотно прижимается к фланцу (6) заготовки (4), что обеспечивает надежную герметизацию полости (5) заготовки (4) со стороны ее фланца (6). Дальнейшее движение гидроштока (21) с начальным усилием на крышку (7) и матрицу (3) приводит к тому, что матрица (3) своим нижним торцом сминает элементы (13), расположенные в углублениях (12) между нижним фланцем матрицы (3) и фланцем (8') крышки (8). При этом крышка (8) фланцем (8') плотно прижимается к нижнему торцу матрицы (3), конусный выступ крышки (8) плотно прижимается к внутреннему диаметру фланца (6') заготовки (4), уплотнительный выступ (14') плотно прижимается к фланцу (6') заготовки (4), что обеспечивает надежную герметизацию полости (5) заготовки (4) со стороны ее фланца (6'). Таким образом фланцы (6) и (6') заготовки (4) герметично закрыты крышками (7) и (8) соответственно, с обеспечением полной и надежной герметизации внутренней полости (5) заготовки (4), после чего дальнейшее перемещение гидроштока (21) прекращается, но начальное усилие, действующее со стороны гидроштока (21) на матрицу (3) сохраняется до момента подвода высокого давления инертной газовой среды в полости (5) трубной заготовки (4).

5ый этап. По завершению герметизации полости (5) заготовки (4) включают электронагреватель (16), с помощью которого заготовку (4) нагревают до заданных высоких значений температуры (порядка 850-870°С), и эту температуру поддерживают в соответствии с заданной циклограммой работы установки.

6ой этап. При достижении заданной температуры нагрева заготовки (4) в ее полость (5) подают из ресивера (на рисунках не показан) через канал (19) в корпусе (1), и затем через канал (9) крышки (7) инертную газовую среду (газ аргон) высокого давления. При этом давление подаваемой газовой среды увеличивают постепенно, по определенной циклограмме (например, начиная от Pmin=3 атм., и заканчивая давлением Pmax=25 атм., с шагом 1-1.5 атм.), соответствующей изготовлению конкретного варианта обечайки (22). Под действием высокого давления инертной газовой среды на стенки разогретой заготовки (4) происходит ее термо-пневмо формование в условиях сверхпластичности, при котором заготовка (4) за одну операцию формования приобретает форму требуемой обечайки (22), при этом ее форму определяют только внутренние стенки формообразующей матрицы (3), и давление подаваемой газовой среды.

7ой этап. По завершению процесса термо-пневмо формования обечайки (22) из заготовки (4), осуществляют разгрузку контейнера, при этом прекращают подачу в его полость инертной газовой среды, подачу электроэнергии на электронагреватель (16), снимают усилие с гидроштока (21), и открывают крышку (2) контейнера.

8ой этап. После разгрузки контейнера из его корпуса (1) вынимают матрицу (4) вместе с полученной обечайкой (22), и охлаждают, после чего обечайку (22) освобождают от матрицы (3).

Предлагаемое техническое решение конструкции устройства позволяет изготавливать заявленным способом из трубной заготовки (4) титанового сплава и с фланцами тонкостенную сложнопрофильную обечайку (22) с гаргротами на ее поверхности. При использовании матрицы (3) и трубной заготовки (4) соответствующего исполнения, так же возможно изготовить тонкостенный, сложнопрофильный корпус топливного бака с фланцами и гаргротами на его поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ТРУБНОЙ ЗАГОТОВКИ ТИТАНОВОГО СПЛАВА В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 2023 |

|

RU2821415C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОЛУФАБРИКАТА ДЕТАЛИ ТИПА ОБЕЧАЙКИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2228917C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201977C2 |

| КОМПОЗИЦИОННЫЕ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ, УСЕЧЕННОЙ ПОЛУСФЕРЫ, ОБОЛОЧКИ, ПОЛУОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2007 |

|

RU2421429C2 |

| Штамп для сверхпластической формовки деталей из листовых заготовок | 1988 |

|

SU1606233A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗ ТРУБЧАТЫХ ЗАГОТОВОК ДЕТАЛЕЙ С ЭЛЕМЕНТАМИ ЖЕСТКОСТИ В ВИДЕ ВЫВОРОТОВ | 2015 |

|

RU2619007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ ИЗОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2621531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586174C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при получении тонкостенных сложнопрофильных обечаек из титанового сплава. Устройство содержит матрицу и контейнер, выполненный из двух деталей. В стенке контейнера имеются отверстия для одновременного вакуумирования полости контейнера и полости трубной заготовки с фланцами. Для этого прижимные крышки устанавливают с радиальными зазорами между их фланцами и фланцами заготовки. После вакуумирования полость трубной заготовки герметично закрывают прижимными крышками с помощью гидроштока. В стенке контейнера выполнен канал для подвода инертной газовой среды высокого давления в канал одной из прижимных крышек. Толщину стенки трубной заготовки и ее наружный профиль предварительно определяют расчетно-опытным путем. Заготовку изготавливают механической обработкой из толстостенной трубы. В результате обеспечивается надежная работа устройства при изготовлении сложнопрофильных обечаек с фланцами. 2 н. и 2 з.п. ф-лы, 10 ил.

1. Устройство для изготовления обечайки летательного аппарата из трубной заготовки из титанового сплава в состоянии сверхпластичности, содержащее сборно-разборную формообразующую матрицу, выполненную с возможностью размещения в ней трубной заготовки, термостатированный контейнер с электронагревателем, верхнюю и нижнюю прижимные крышки для герметизации трубной заготовки и ее фиксации в полости матрицы, выполненные с фланцем, отличающееся тем, что термостатированный контейнер выполнен из двух герметично и жестко соединенных между собой деталей, при этом первая из упомянутых деталей выполнена в виде полого корпуса с отражающим экраном на внутренней стенке, в которой выполнены каналы для вакуумирования полости контейнера и канал для подачи инертной газовой среды высокого давления в верхнюю прижимную крышку, которая выполнена с каналом для подвода инертной газовой среды высокого давления в полость трубной заготовки, а вторая деталь контейнера выполнена в виде крышки с центральным отверстием, в котором герметично и с возможностью движения установлен через сильфон гидрошток для воздействия с регулируемым усилием на прижимные крышки с обеспечением сборки матрицы и герметизации полости трубной заготовки за счет фиксации прижимных крышек в процессе всего цикла изготовления обечайки, при этом сборно-разборная формообразующая матрица выполнена с возможностью установки трубной заготовки из титанового сплава, имеющей торцевые фланцы и постоянную или переменную толщину стенки, а в торцах каждого элемента упомянутой матрицы выполнены радиусные проточки, радиус которых не менее радиуса фланцев трубной заготовки, образующие углубления округлой формы, на фланцах верхней и нижней прижимных крышек со стороны, прилегающей к матрице, выполнены радиально расположенные пазы с установленными с них деформируемыми ограничительными элементами в виде отрезков металлических уголков или трубочек с обеспечением радиальных зазоров между фланцами прижимных крышек и фланцами заготовки для вакуумирования ее полости, и кольцевые уплотнительные выступы, заостренные в сторону матрицы и имеющие наружный диаметр, не превышающий наружный диаметр фланцев трубной заготовки.

2. Устройство по п. 1, отличающееся тем, что оно снабжено фиксаторами положения прижимных крышек, размещенными в пазах, выполненных в торцах элементов матрицы и в верхней и нижней прижимных крышках.

3. Способ изготовления обечайки летательного аппарата из трубной заготовки из титанового сплава в состоянии сверхпластичности с использованием устройства по п. 1 или 2, характеризующийся тем, что предварительно расчетно-опытным путем определяют необходимый наружный профиль и толщину стенки трубной заготовки из титанового сплава, затем механической обработкой из толстостенной трубы изготавливают трубную заготовку с постоянной или переменной толщиной стенки и с торцевыми фланцами, которую покрывают термостойкой смазкой и устанавливают в сборно-разборную формообразующую матрицу, при этом между фланцами верхней и нижней прижимных крышек и торцевыми поверхностями элементов матрицы устанавливают деформируемые ограничительные элементы с образованием радиальных зазоров между фланцами прижимных крышек и фланцами трубной заготовки, после чего сборно-разборную формообразующую матрицу размещают в полом корпусе термостатированного контейнера, который герметично и жестко закрывают крышкой, и осуществляют одновременное вакуумирование через каналы в стенке полого корпуса термостатированного контейнера как полости между матрицей и трубной заготовкой, так и внутренней полости трубной заготовки, после завершения вауумирования осуществляют герметизацию внутренней полости трубной заготовки путем перемещения гидроштока в сторону матрицы с обеспечением смятия деформируемых ограничительных элементов и плотного прижатия верхней и нижней прижимных крышек к матрице, после чего осуществляют нагрев трубной заготовки электронагревателем до заданной температуры и подачу рабочего давления инертной газовой среды через канал верхней прижимной крышки во внутреннюю полость трубной заготовки по расчетной программе нагружения, затем осуществляют разгрузку термостатированного контейнера с последующим удалением готовой обечайки из матрицы.

4. Способ по п. 3, отличающийся тем, что фланцы трубной заготовки размещают в углублениях округлой формы матрицы заподлицо.

| Устройство для предупредительной и аварийной импульсной сигнализации | 1958 |

|

SU122050A1 |

| Способ изготовления оболочек | 1984 |

|

SU1181749A1 |

| СПОСОБ ФОРМОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2257974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРГИДРАТА 5,6-ТРИМЕТИЛЕН-2,3,4,5- | 0 |

|

SU194827A1 |

| US 6067831 A1, 30.05.2000. | |||

Авторы

Даты

2023-03-21—Публикация

2022-02-08—Подача