Изобретение относится к способам изготовления биметаллических переходников из разнородных металлов и сплавов и может быть использовано в различных отраслях машиностроения.

Наиболее близким к предлагаемому способу по технической сущности является способ изготовления биметаллических переходников [1], заключающийся в том, что наружную заготовку, выполненную с двумя заходными конусами по наружной поверхности, надевают на внутреннюю заготовку, наружная поверхность которой имеет кольцевые канавки. На конусную поверхность наружной заготовки надевают обжимное кольцо, выполненное из материала с коэффициентом термического расширения меньшим, чем у соединяемых заготовок. Затем на обжимное кольцо надевают оправку и осуществляют натяг обжимного кольца методом многократного нагрева и осадки.

Недостатком известного способа является то, что этим способом невозможно качественно изготовить переходник с одинаковой или незначительно отличающейся пластичностью материала заготовок.

Кроме этого, требуется дополнительное изготовление для каждого переходника обжимного кольца и многократный его нагрев совместно с переходником для осуществления натяга с помощью оправки.

Техническим эффектом является уменьшение расхода металла как на изготовление переходников, так и на оснастку, снижение трудоемкости и сокращение цикла изготовления изделия, повышение прочности сцепления слоев заготовок переходника, снижение усилия деформации в процессе изготовления и обеспечение высокой степени герметичности соединения. Это достигается тем, что на наружной и внутренней заготовках выполняют кольцевые канавки, в отверстие наружной заготовки помещают кольцо из более пластичного материала, чем материал заготовок, в кольцо устанавливают внутреннюю заготовку, в отверстие которой помещают оправку с зазором, изготовленную из материала с коэффициентом термического расширения равным или большим, чем у внутренней заготовки переходника. Собранный переходник запрессовывают через обжимное кольцо в матрицу, изготовленную из материала с коэффициентом термического расширения меньшим, чем у переходника, зажимают в клиновом приспособлении, стяжная колонка у которого изготовлена из материала с коэффициентом термического расширения меньшим, чем у наружной заготовки переходника и зажимных деталей приспособления, затем нагревают до температуры диффузионной сварки.

Кроме того, с целью повышения точности геометрических размеров, исключения расслоения заготовок переходника при термообработке, отжиг его производят в кольце, имеющем коэффициент термического расширения меньший, чем у переходника.

Кольцевая заготовка переходника может быть изготовлена из полосы листового металла с последующей стыковой сваркой.

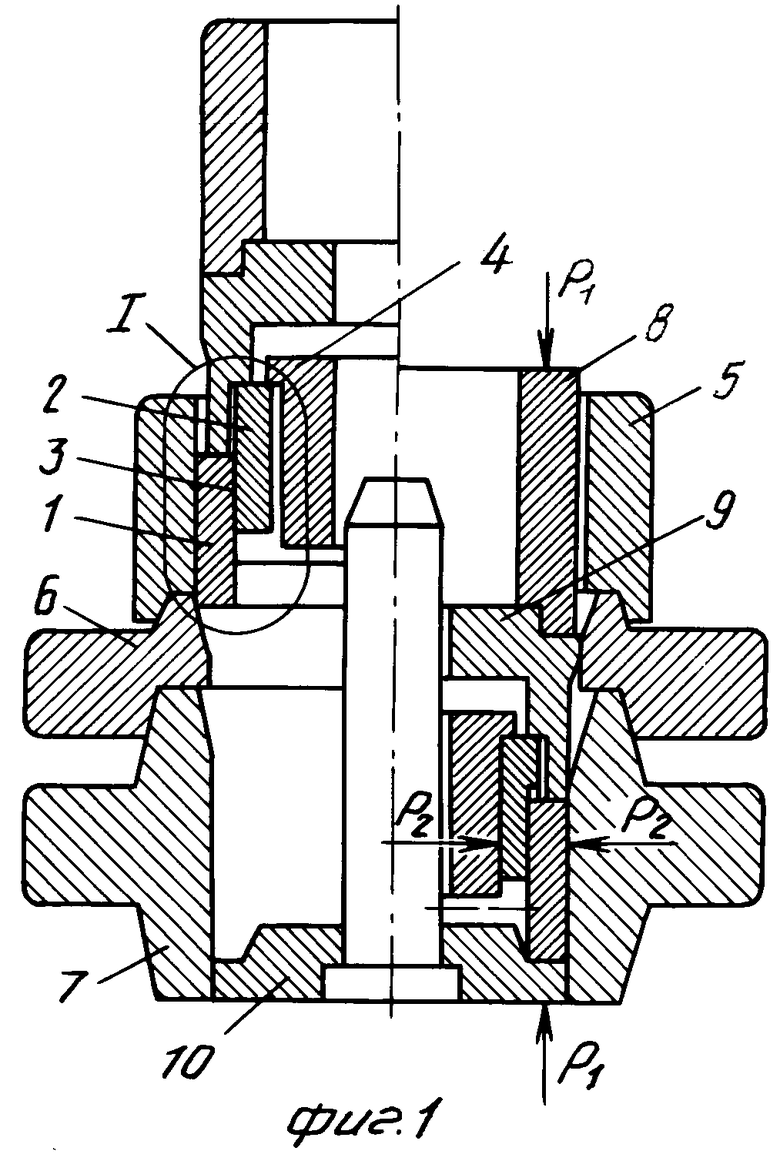

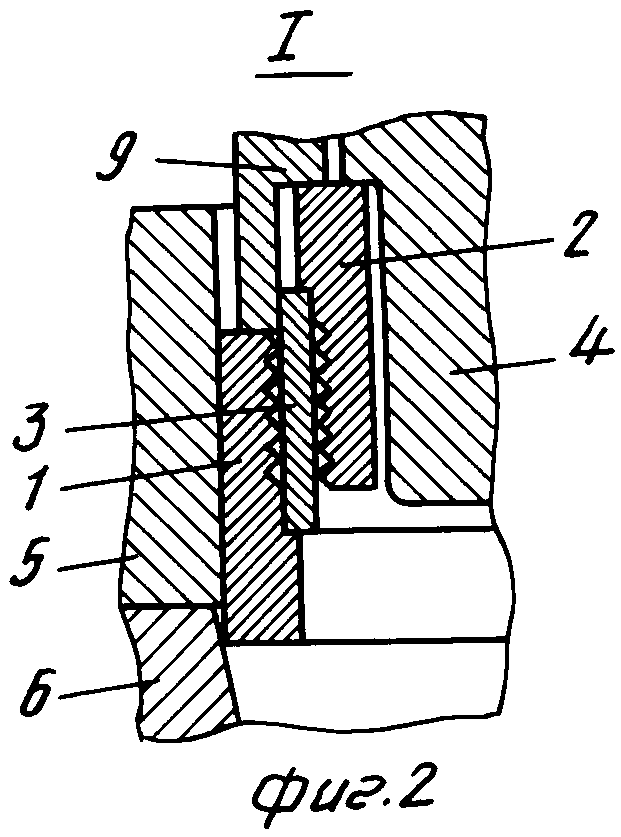

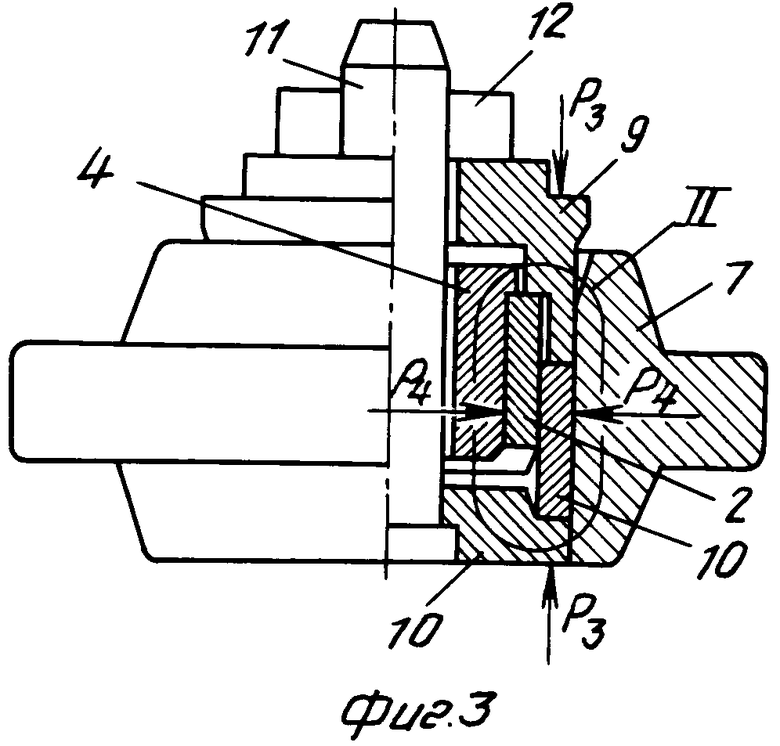

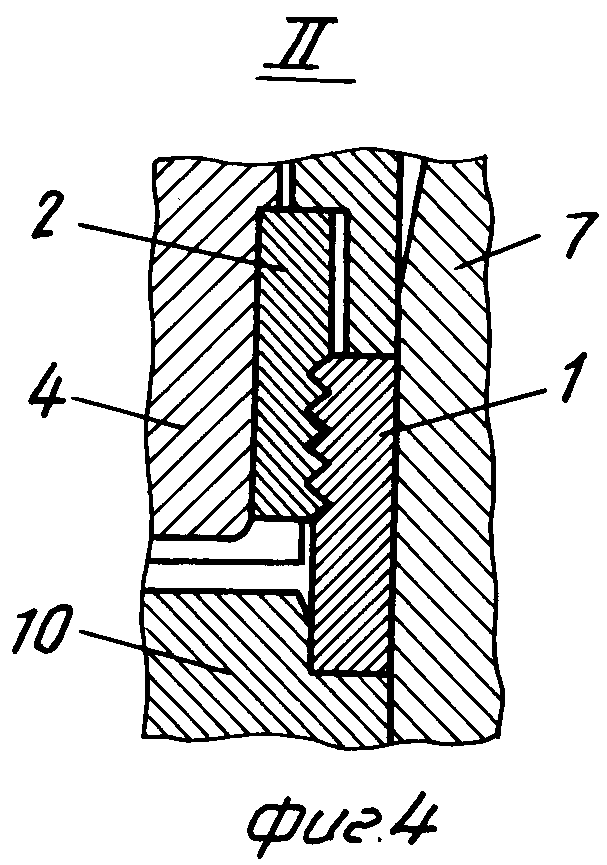

Предлагаемый способ иллюстрируют на фиг. 1-4.

Способ изготовления биметаллических переходников осуществляют следующим образом, на внутренней поверхности наружной заготовки 1 (фиг. 1,2) из алюминиевого сплава, например из АМг 6, делают с помощью механической обработки кольцевые канавки, после чего заготовку отжигают.

Такие же канавки делают и на наружной поверхности внутренней заготовки 2 из нержавеющей стали. Механическую обработку заготовок делают таким образом, чтобы при последующей их сборке был обеспечен зазор между ними, равный 1-2 мм. В отверстие наружной заготовки помещают кольцо 3 из более пластичного материала, чем материал внутренней и наружной заготовок (фиг. 2).

В кольцо 3 помещают внутреннюю заготовку 2, в отверстие последней оправку, наружный диаметр которой меньше, чем отверстие во внутренней заготовке на 0,4-1 мм.

Собранный переходник помещают в кольцо 5 и через обжимное кольцо 6 запрессовывают в матрицу 7, создавая при этом не только радиальное давление Р2, но и осевое сжатие заготовок за счет приложения сил Р1, через кольца 8,9 и наличие подкладной плиты 10 (фиг. 1), у которой предусмотрен выступ с конусностью 5о. Впрессованный в матрицу переходник зажимают клиновым приспособлением с помощью стяжной колонки 11, клина 12, кольца 9 и подкладной плиты (фиг. 3) и нагревают до температуры диффузионной сварки.

В результате нагрева переходник дополнительно всесторонне сжимается усилиями Р3 и Р4 ввиду, того, что стяжная колонка 11 приспособления изготовлена из материала, имеющего коэффициент термического расширения меньший, чем у наружной заготовки 1 и деталей 9, 10, 12 приспособления (фиг. 3). Матрица 7 изготовлена из материала с коэффициентом термического расширения меньшим, чем у заготовок 1,2, а оправка 4 - из материала с коэффициентом термического расширения равным или большим, чем у внутренней заготовки 2.

Для повышения коррозионной стойкости переходника производят их отжиг, причем для обеспечения высокой точности геометрических размеров и исключение расслоения заготовок переходника его нагрев производят в кольце, имеющем коэффициент термического расширения меньший, чем у переходника.

В целях уменьшения расхода металла, особенно для производства переходников больших диаметров, кольцевые заготовки переходника изготовляют из полос листового металла с последующей стыковой сваркой.

Пример конкретного применения способа изготовления биметаллического переходника наружным диаметром 71 мм, внутренним диаметром 60 мм и высотой 35 мм.

На внутренней поверхности наружной трубчатой заготовки 1 диаметром 77 мм и внутренним диаметром 69 мм из алюминиевого сплава АМг6 делают методом механической обработки кольцевые канавки глубиной 0,5 мм и шагом 1 мм, после чего заготовку отжигают (режим обычный). На наружной поверхности внутренней трубчатой заготовки 2 с наружным диаметром 65 мм и) внутренним диаметром 57 мм из материала 12Х18Н10Т делают такие же канавки, как и у наружной заготовки 1. Заготовки 1,2 и кольцо 3 из материала АД 1 толщиной 1,5 мм и наружным диаметром 68,8 мм обезжиривают, после чего соединяемые поверхности указанных деталей зачищают металлической щеткой. Наружную поверхность заготовки 1 обмыливают.

В отверстие наружной заготовки помещают кольцо 3 из материала АД 1, в последнее - заготовку 2, в отверстие заготовки 2 - оправку 4, выполненную из стали ОХ18Н12Б, имеющую наружный диаметр 56,4 мм.

Собранный переходник с оправкой 4 запрессовывают через обжимное кольцо 6 с внутренним диаметром 75 мм в матрицу 7 с внутренним диаметром 74 мм, выполненную из материала 12Х13, создавая при этом не только радиальное, но и осевое сжатие заготовок за счет давления гидропресса 25 тнс, передающегося через кольца 8,9 и подкладную плиту 10, имеющую выступ с конусностью 5о, изготовленные из стали 12Х18Н10Т, кольца 9 подкладной плиты 10 и нагревают в вакуумной печи до температуры 440оС с выдержкой при этой температуре в течение 1,5 ч.

Затем все размонтируют и переходник помещают в кольцо из материала 12Х13, отжигают при температуре 320оС, выдерживая при этой температуре в течение 1 ч.

После отжига переходник подвергают токарной обработке для получения чертежных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических трубчатых деталей сваркой давлением с подогревом | 1975 |

|

SU610638A1 |

| Способ изготовления многослойныхТРубНыХ зАгОТОВОК и уСТРОйСТВО дляЕгО ОСущЕСТВлЕНия | 1979 |

|

SU829391A1 |

| Неразъемное соединение трубопроводов из разнопородных материалов и способ его сборки | 1980 |

|

SU1009570A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2354520C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ РАЗМЕРОМ ВН.279×36 (351×36) мм ИЗ СТАЛЕЙ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ | 2012 |

|

RU2523382C2 |

| Соединение законцовок труб из композиционных волокнистых материалов с металлическими деталями и способ его реализации | 2017 |

|

RU2669114C1 |

| Способ приготовления биметаллических переходников | 1972 |

|

SU486836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ | 2009 |

|

RU2402397C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННОЙ ТРУБЫ С ТОНКОСТЕННЫМ БИМЕТАЛЛИЧЕСКИМ ПЕРЕХОДНИКОМ | 2006 |

|

RU2329127C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК | 1979 |

|

SU1840340A1 |

Использование: при изготовлении биметаллических переходников из разнородных металлов и сплавов. Существо: способ изготовления биметаллических переходников включает телескопическую сборку заготовок, их деформацию и последующую термическую обработку. Кроме того, на наружной и внутренней заготовках выполняют кольцевые канавки, в отверстие наружной заготовки помещают кольцо из более пластичного материала, чем материал заготовок, в кольцо устанавливают внутреннюю заготовку, в отверстие внутренней заготовки - оправку с зазором, изготовленную из материала с коэффициентом термического расширения равным или большим, чем у внутренней заготовки переходника. Собранный переходник запрессовывают через обжимное кольцо в матрицу, изготовленную из материала с коэффициентом термического расширения меньшим, чем у переходника, зажимают клиновым приспособлением, стяжная колонка у которого изготовлена из материала с коэффициентом термического расширения меньшим, чем у наружной заготовки переходника и зажимных деталей приспособления, затем нагревают до температуры диффузионной сварки. Отжиг переходника производят в кольце, имеющем коэффициент термического расширения меньший, чем у переходника. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-07-30—Публикация

1989-03-27—Подача