Изобретение относится к землеройному машинск:троению, а именно к рабочим органам, используемым на роторных экскаваторах и роторных питателях.

Цель изобретения - новышение производительности за счет улучшения условий разгрузки ковшей.

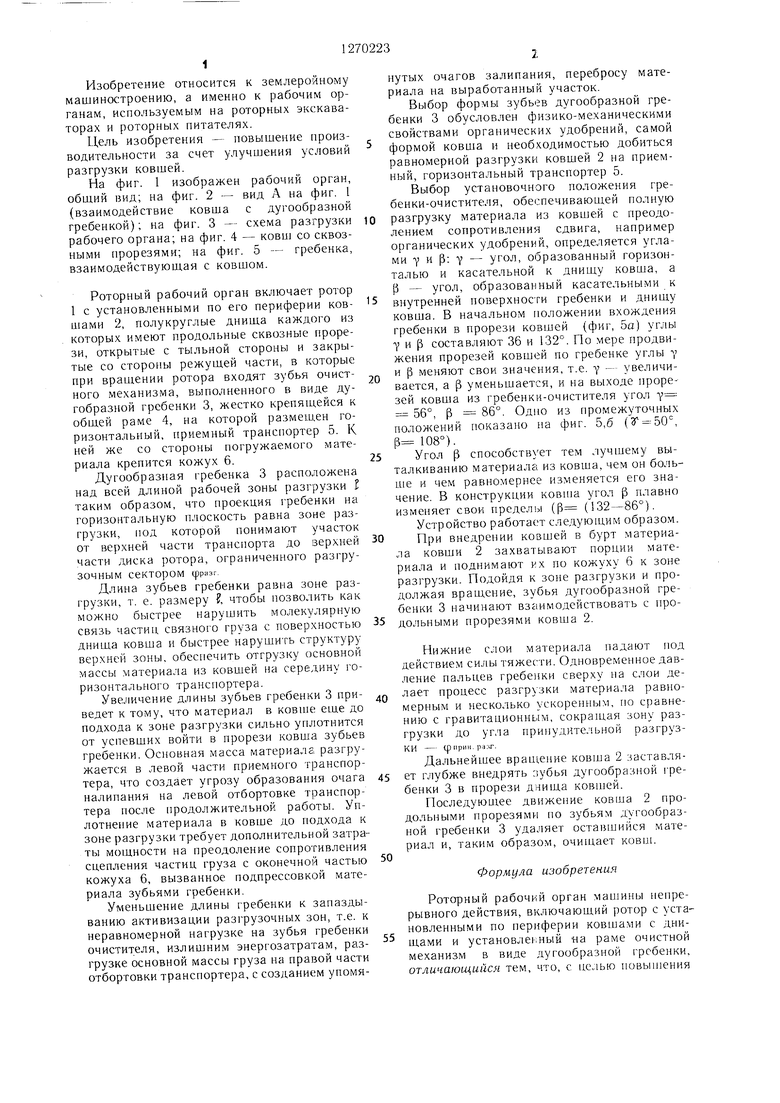

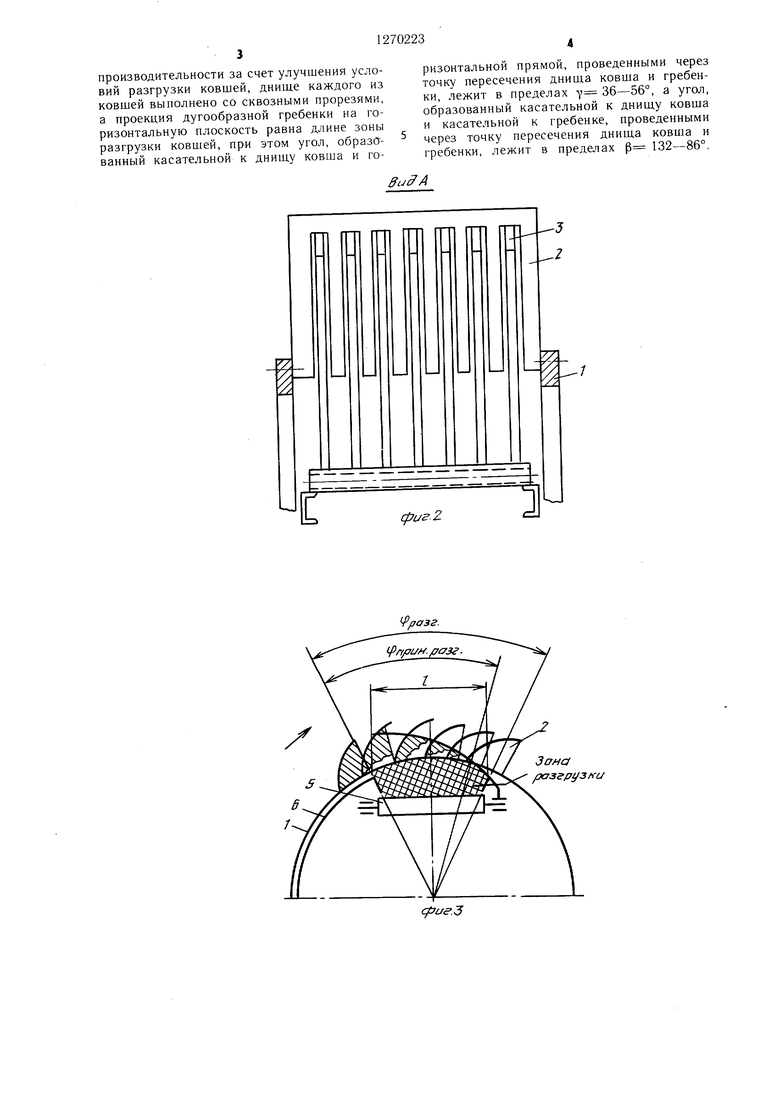

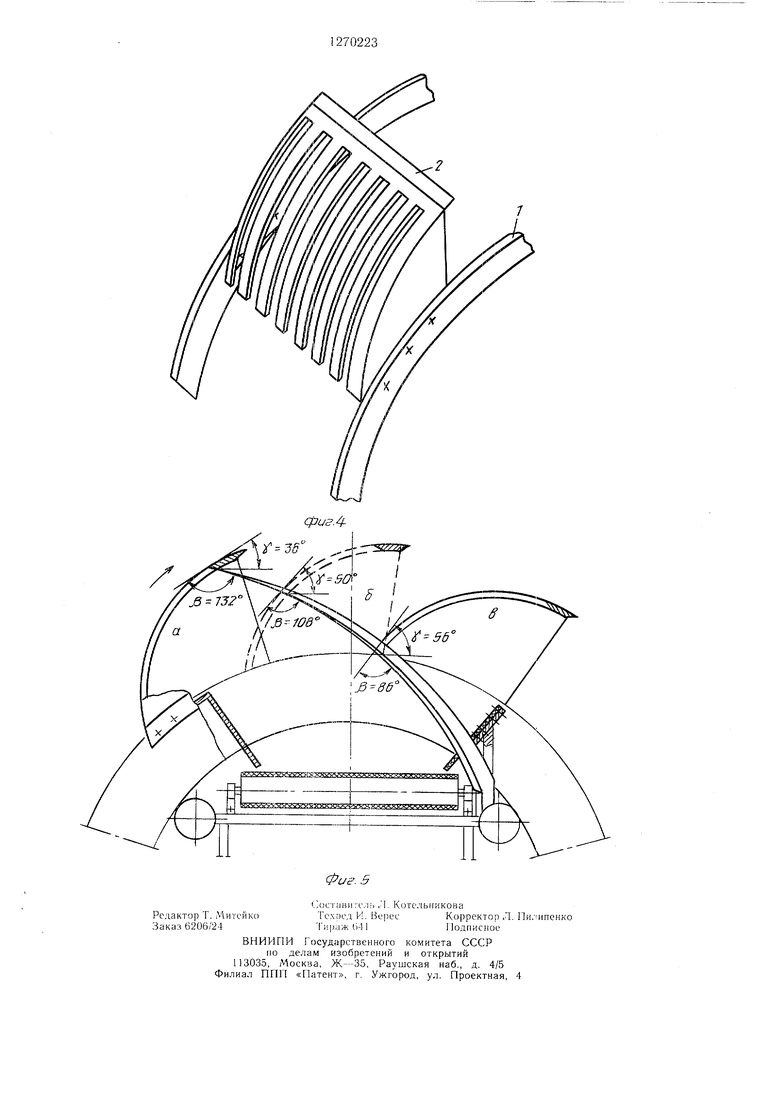

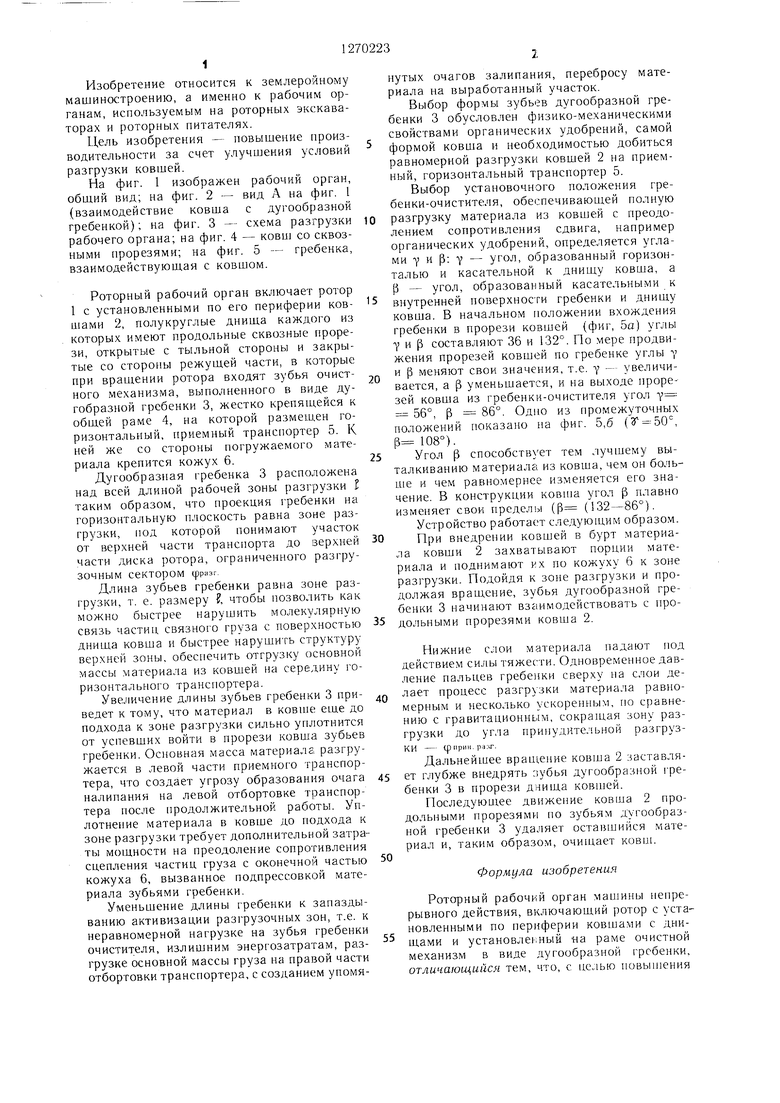

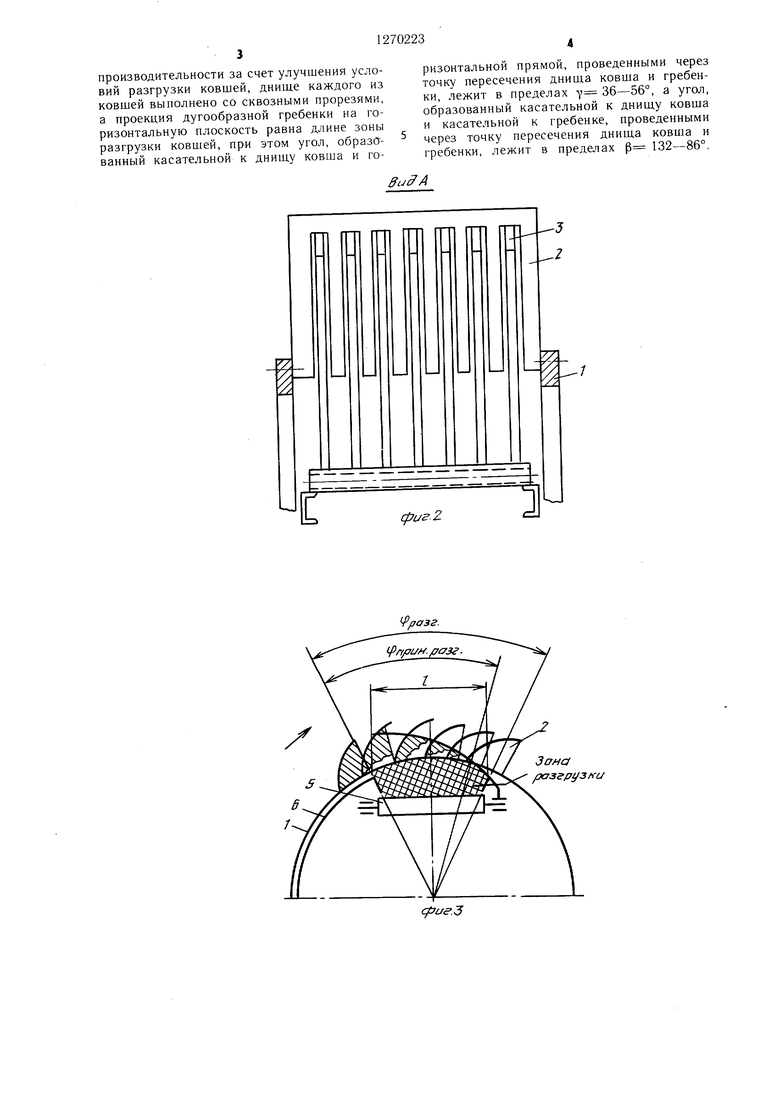

На фиг. 1 изображен рабочий орган, общий вид; на фиг. 2 - вид А на фиг. 1 {взаимодействие ковша с дугообразной гребенкой); на фиг. 3 - схема разгрузки рабочего органа; на фиг. 4 - ковш со сквозными прорезями; на фиг. 5 - гребенка, взаимодействуюш,ая с ковшом.

Роторный рабочий орган включает ротор 1 с установленными по его периферии ковшами 2, полукруглые дниша каждого из которых имеют продольные сквозные нрорези, открытые с тыльной стороны и закрытые со стороны режугцей части, в которые при вращении ротора входят зубья очистного механизма, выполненного в виде дугобразной гребенки 3, жестко крепящейся к общей раме 4, на которой размеш,ен горизонтальный, приемный транспортер 5. К ней же со стороны погружаемого материала крепится кожух 6.

Дугообразная гребенка 3 расположена над всей длиной рабочей зоны разгрузки I таким образом, что проекция 1ребенки на горизонтальную плоскость равна зоне разгрузки, под которой понимают участок от верхней части транспорта до верхней части диска ротора, ограниченного разгрузочным сектором фразг.

Длина зубьев гребенки равна зоне разгрузки, т. е. размеру , чтобы позволить как можно быстрее нарушить молекулярную связь частиц связного груза с поверхностью днища ковща и быстрее нарушить структуру верхней зоны, обеспечить отгрузку основной массы материала из ковшей на середину горизонтального транспортера.

Увеличение длины зубьев гребенки 3 приведет к тому, что материал в ковше еще до подхода к зоне разгрузки сильно уплотнится от успевших войти в прорези ковша зубьев гребенки.Основная масса материала разгружается в левой части приемно1о транспортера, что создает угрозу образования очага налипания на левой отбортовке транспортера после продолжительной работы. Уплотнение материала в ковше до нодхода к зоне разгрузки требует дополнительной затраты МОП.1НОСТИ на преодоление сопротивления сцепления частиц груза с оконечной частью кожуха 6, вызванное подпрессовкой материала зубьями гребенки.

Уменьшение длины гребенки к запаздыванию активизации разгрузочных зон, т.е. к неравномерной нагрузке на зубья гребенки очистителя, излишним энергозатратам, разгрузке основной массы груза на правой части отбортовки транспортера, с созданием уномянутых очагов залипания, перебросу материала на выработанный участок.

Выбор формы зубьев дугообразной гребенки 3 обусловлен физико-механическими свойствами органических удобрений, самой формой ковша и необходимостью добиться равномерной разгрузки ковшей 2 на приемный, горизонтальный транспортер 5.

Выбор установочного положения гребенки-очистителя, обеспечивающей полную разгрузку материала из ковшей с преодолением сопротивления сдвига, например органических удобрений, определяется углами TI и |3; Y - угол, образованный горизонталью и касательной к днищу ковща, а р - угол, образованный касательными к внутренней поверхности гребенки и днищу ковша. В начальном положении вхождения гребенки в прорези ковщей (фиг, 5а) углы 7 и р составляют 36 и 132°. По мере продвижения прорезей ковшей по гребенке углы и р меняют свои значения, т.е. - увеличивается, а р уменьшается, и на выходе прорезей ковша из гребенки-очистителя угол Y 56°, Р 86°. Одно из промежуточных положений показано на фиг. 5,6 (З 50°, (5 108°).

Угол р способствует тем лучшему выталкиванию материала из ковша, чем он больше и чем равномернее изменяется его значение. В конструкции KOBHia угол р плавно изменяет свои пределы (Р (132-86°).

Устройство работает следующим образом.

При внедрении ковшей в бурт материала ковши 2 захватывают порции материала и поднимают их по кожуху 6 к зоне разгрузки. Подойдя к зоне разгрузки и продолжая вращепие, зубья дугообразной гребенки 3 начинают взаимодействовать с продольпыми прорезями ковша 2.

Нижние слои материала падают под действием силы тяжести. Одновременное давление пальцев гребенки сверху на слои делает процесс разгрузки материала равномерным и несколько ускоренным, по сравнению с гравитационным, сокращая зону разгрузки до угла принудительной разгрузки фирин. разг.

Дальнейшее вращение ковша 2 заставляет глубже внедрять зубья дугообразной гребенки 3 в прорези днища ковшей.

Последующее движение ковша 2 продольными прорезями по зубьям дугообразной гребенки 3 удаляет оставшийся материал и, таким образом, очищает KOBUI.

Формула изобретения

Роторный рабочий орган непрерывного действия, включающий ротор с установленными по периферии ковшами с днищами и установлеь:ный на раме очистной механизм в виде дугообразной гребенки, отличающийся тем, что, с целью новьппения

производительности за счет улучшения условий разгрузки ковшей, днище каждого из ковшей выполнено со сквозными прорезями, а проекция дугообразной гребенки на горизонтальную плоскость равна длине зоны разгрузки ковшей, при этом угол, образованный касательной к днишу ковша и горизонтальной прямой, проведенными через точку пересечения дниш,а ковша и гребенки, лежит в пределах Y 36-56°, а угол, образованный касательной к днищу ковша и касательной к гребенке, проведенными через точку пересечения днища ковша и гребенки, лежит в пределах р 132-86°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган роторного экскаватора | 1986 |

|

SU1337483A1 |

| Рабочий орган с центробежной разгрузкой несвязного грунта для роторного экскаватора | 1964 |

|

SU195980A1 |

| Рабочий орган роторного экскаватора | 1986 |

|

SU1355675A1 |

| Рабочий орган роторного экскаватора | 1989 |

|

SU1794146A3 |

| Роторный погрузчик просыпи | 1985 |

|

SU1286477A1 |

| РАБОЧИЙ ОРГАН РОТОРНОГО ЭКСКАВАТОРАгяСЕСОЮаНДй ,,Щ|ГГ11^ТЕ1Ш«Шгу:1?.<^ЯИО-ЕН/4 | 1972 |

|

SU347405A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ РОТОРНОГО ЭКСКАВАТОРА | 1973 |

|

SU399590A1 |

| Рабочий орган роторного экскаватора | 1978 |

|

SU819268A1 |

| Рабочее оборудование роторного экскаватора | 1986 |

|

SU1435678A1 |

| РАБОЧИЙ ОРГАН РОТОРНОГО ЭКСКАВАТОРА | 1969 |

|

SU251471A1 |

-5 .2

срс/г.г

| РАБОЧИЙ ОРГАН РОТОРНОГО ЭКСКАВАТОРА | 0 |

|

SU293938A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для вытяжения позвоночника | 1983 |

|

SU1147391A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1986-11-15—Публикация

1985-06-11—Подача