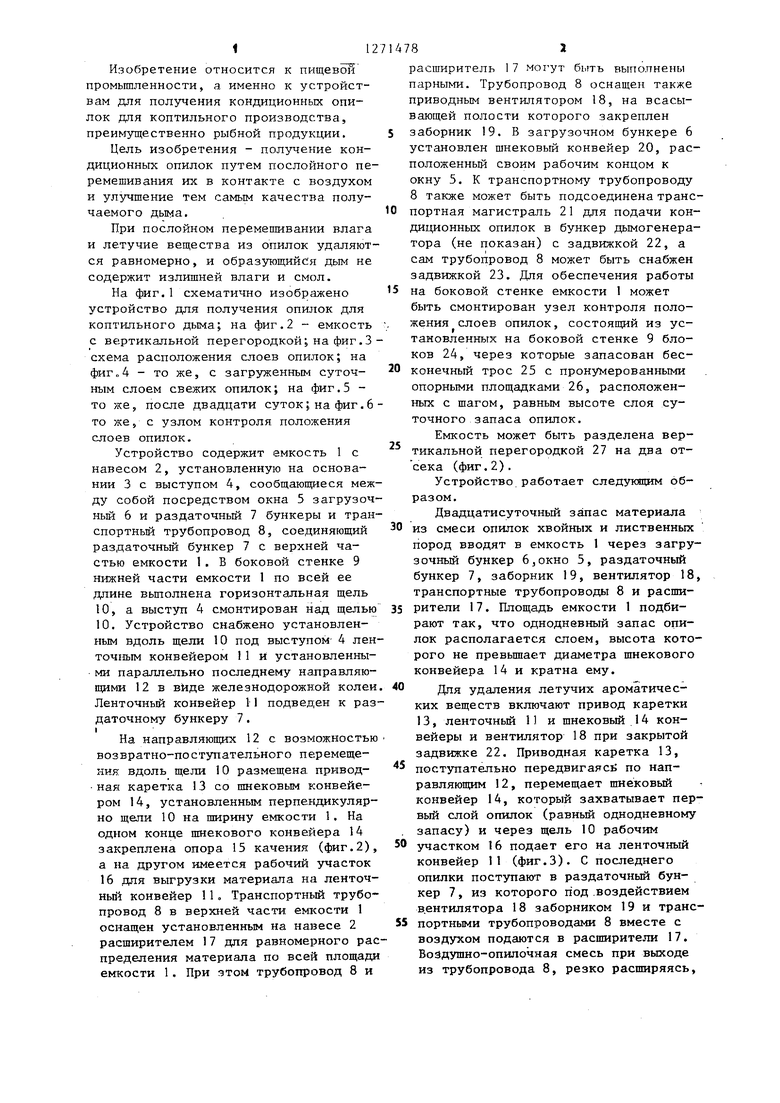

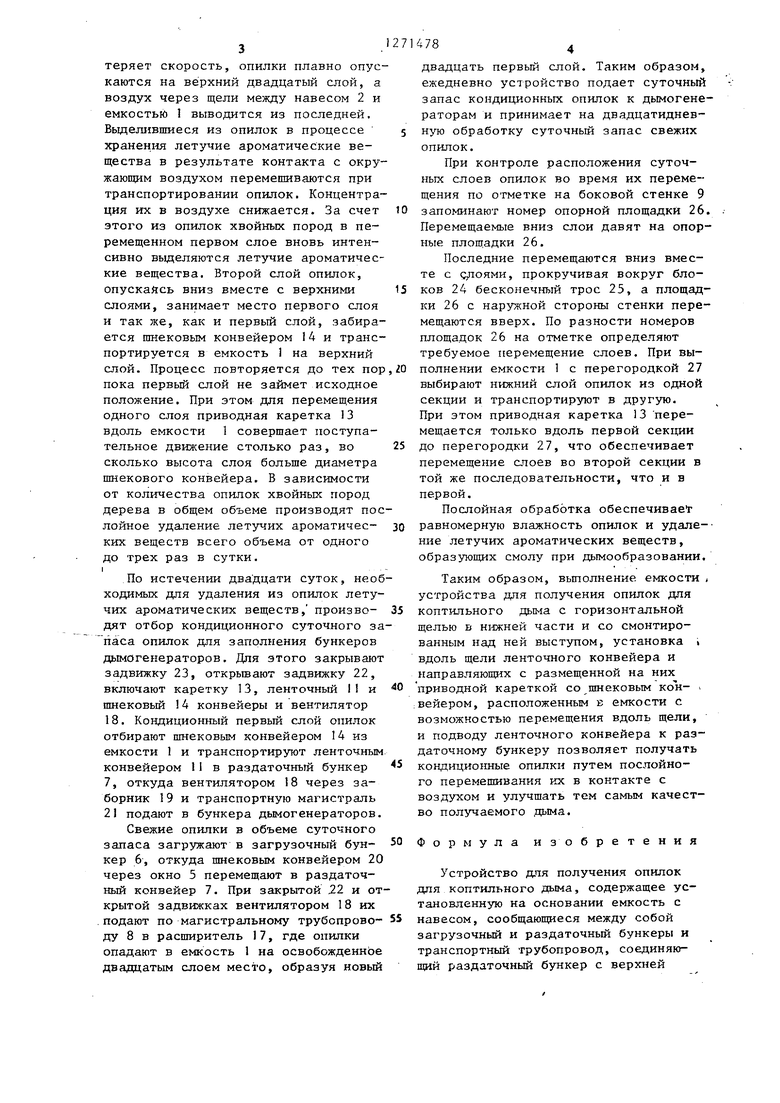

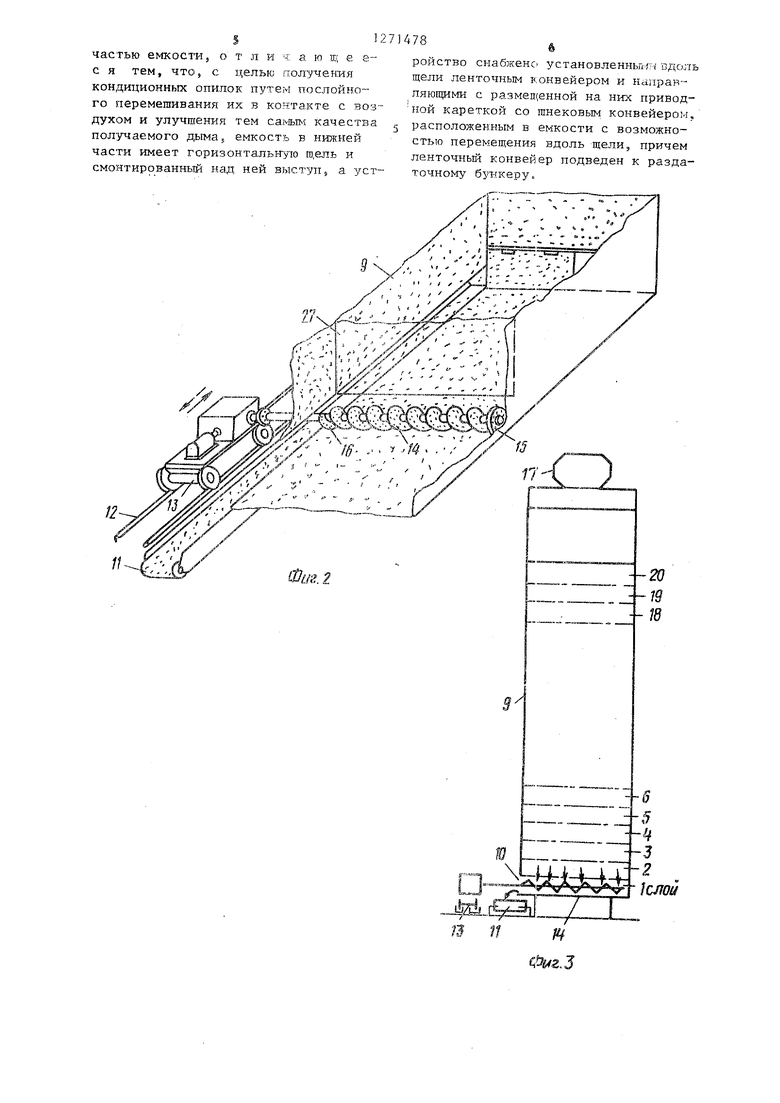

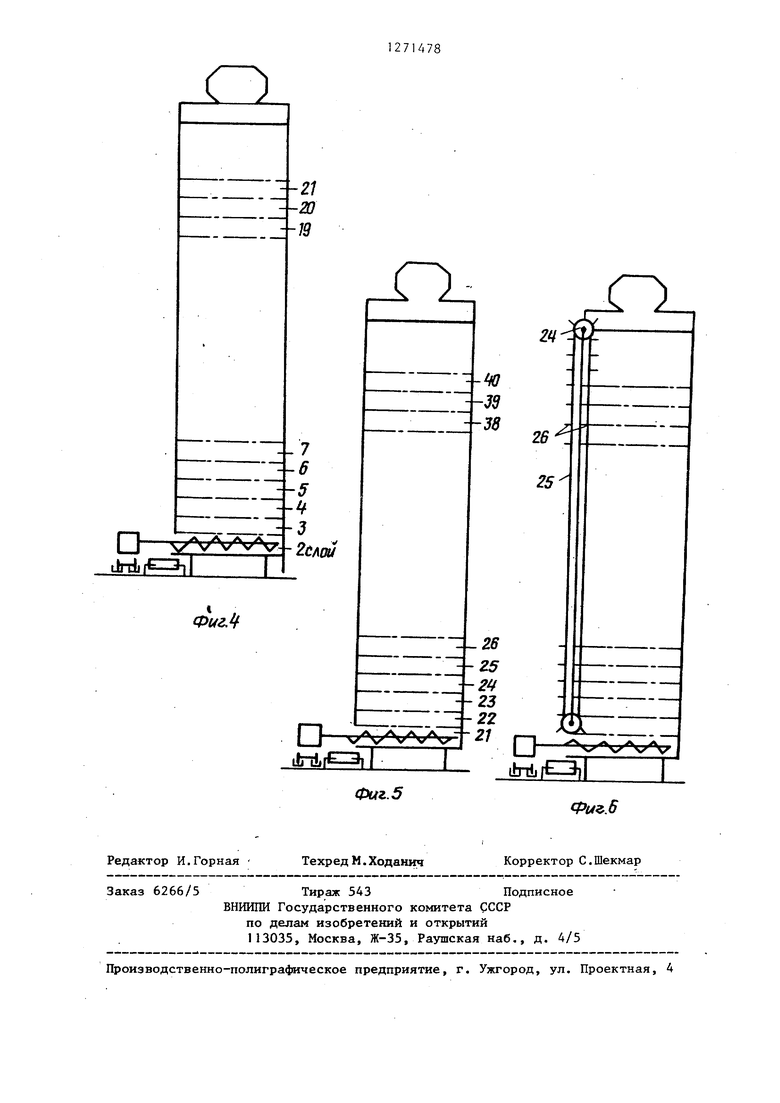

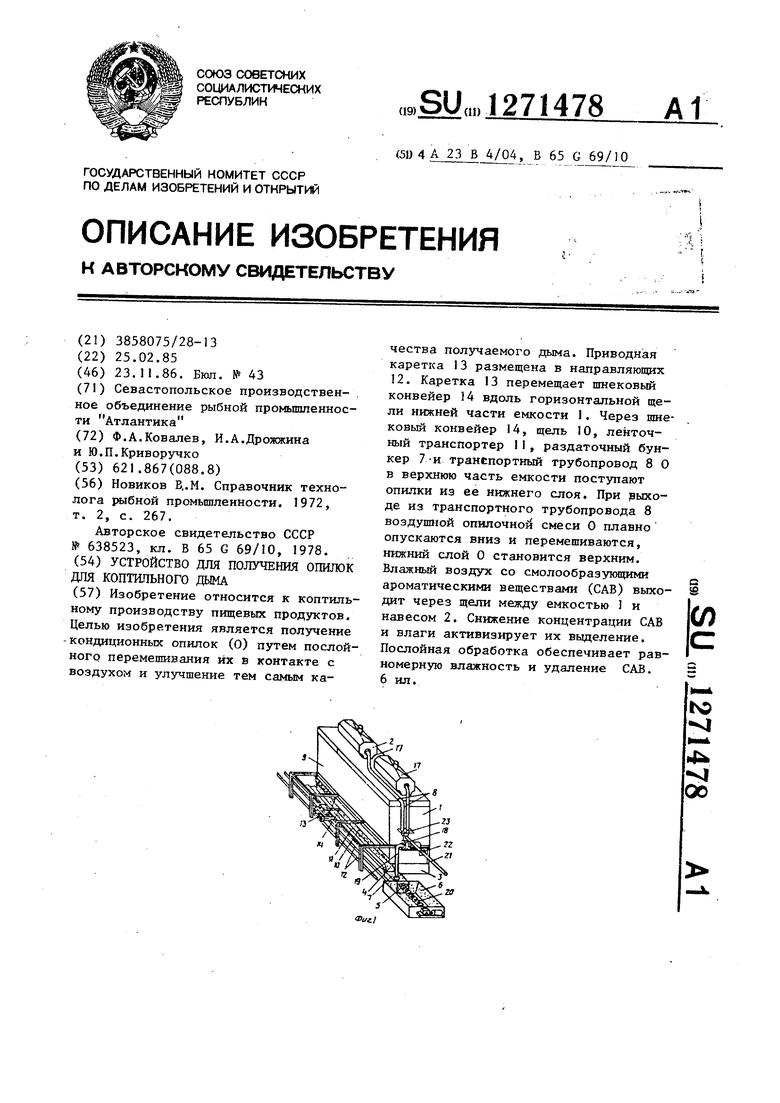

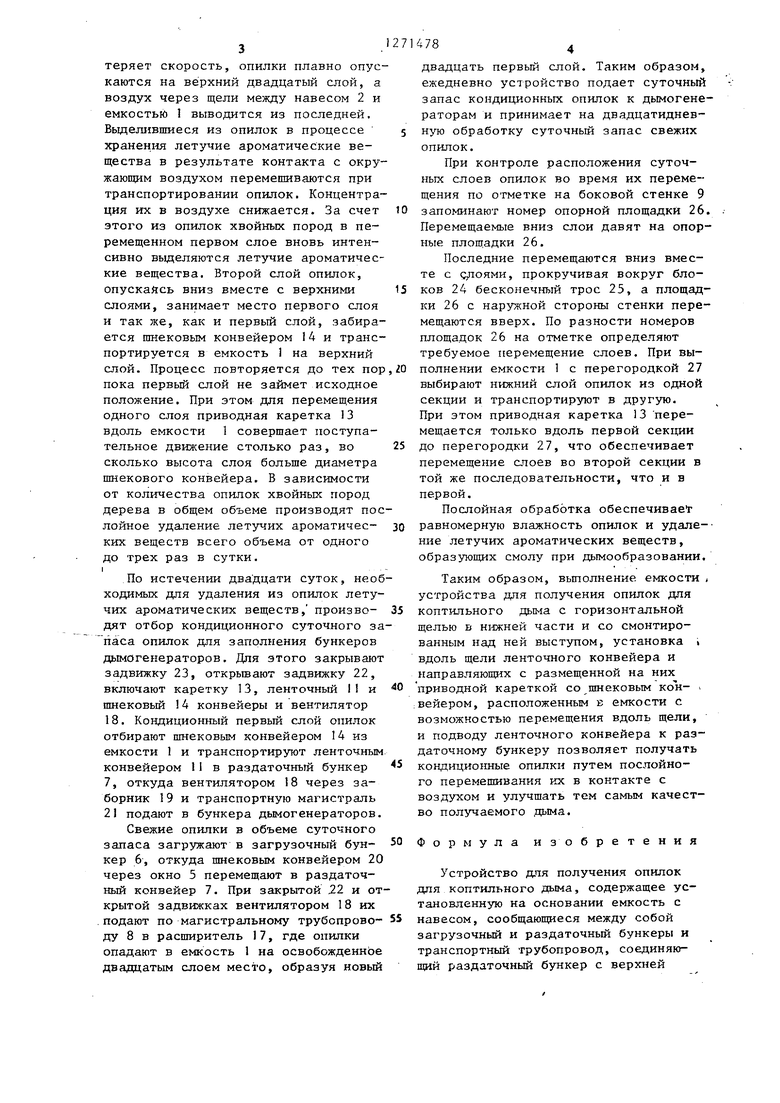

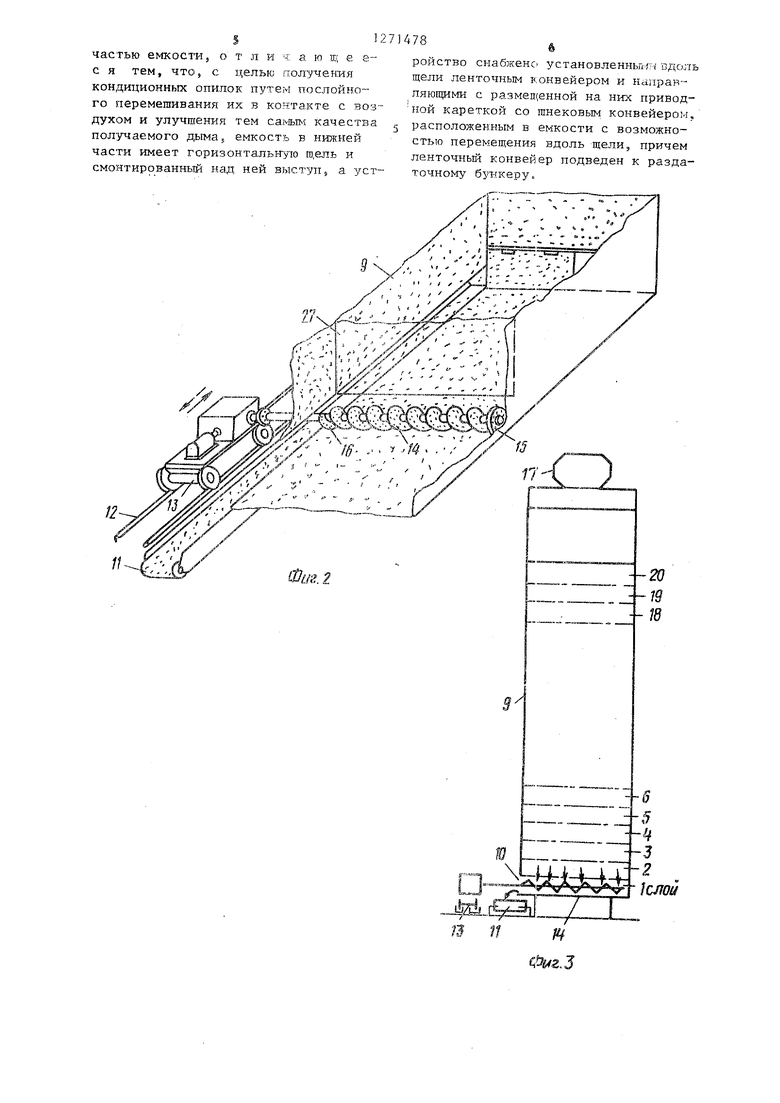

f12 Изобретение относится к пищево промышленности, а именно к устройствам для получения кондиционных опилок для коптильного производства, преимущественно рыбной продукции. Цель изобретения - получение кондиционных опилок путем послойного перемешивания их в контакте с воздухом и улучшение тем самым качества получаемого дыма. При послойном перемепшвании влага и летучие вещества из опилок удаляются равномерно, и образзпощийся дьм не содержит излишней влаги и смол. На фиг.1 схематично изобр;шено устройство для получения опилок для коптильного дыма; на фиг.2 - емкость с вбфтикальной перегородкой; на фиг.З схема расположения слоев опилок; на фиг„4 - то же, с загруженным суточным слоем свежих опилок; на фиг.З то же, после двадцати суток; на фиг.6 то же, с узлом контроля положения слоев опилок. Устройство содержит емкость 1 с навесом 2, установленную на основании 3 с выступом 4, сообщающиеся меж ду собой посредством окна 5 загрузоч ный 6 и раздаточный 7 бункеры и тран спортньй трубопровод 8, соединяющий раздаточный бункер 7 с верхней частью емкости 1. В боковой стенке 9 нижней части емкости 1 по всей ее длине выполнена горизонтальная щель 10, а выступ 4 смонтирован над щелью 10. Устройство снабжено установленным вдоль щели 10 под выступом 4 лен точным конвейером 11 и установленными параллельно последнему направляющими 12 в виде железнодорожв:ой колеи Ленточньм конвейер 1-1 подведен к раз даточному бункеру 7. На направляющих 12 с возможностью возвратно-поступательного перемещения вдоль щели 10 размещена, приводная каретка 13 со пшековым конвейером 14, установленным перпендикулярно щели 10 на ширину емкости 1. На одном конце шнекового конвейера 14 закреплена опора 15 качения (фиг.2), а на другом имеется рабочий участок 16 для выгрузки материала на ленточны1 конвейер 11, Транспортный трубопровод 8 в верхней части емтсости 1 оснащен установленным на навесе 2 расширителем 17 для равномерного рас пределения материала по всей площади емкости 1. При зтом трубопровод 8 и 8X расширитель 17 мотут быть выполнены парными. Трубопровод 8 оснащен также приводным вентилятором 18, на всасывающей полости которого закреплен заборник 19. В загрузочном бункере 6 установлен шнековый конвейер 20, расположенный своим рабочим концом к окну 5. К транспортному трубопроводу 8 также может быть подсоединена транспортная магистраль 21 для подачи кондиционных опилок в бункер дымогенератора (не показан) с задвижкой 22, а сам трубопровод 8 может быть снабжен задвижкой 23. Для обеспечения работы на боковой стенке емкости 1 может быть смонтирован узел контроля положения слоев опилок, состоящий из установленных на боковой стенке 9 блоков 24, через которые запасован бесконечный трос 25 с пронумерованными опорными площадками 26, расположенных с шагом, равным высоте слоя суточного запаса опилок. Емкость может быть разделена вертикальной перегородкой 27 на два отсека (фиг.2) . Устройство работает следующим образом. Двадцатисуточный за1пас материала из смеси опилок хвойных и лиственных пород вводят в емкость 1 через загрузочный бункер 6Jокно 5, раздаточный бункер 7, заборник 19, вентилятор 18, транспортные трубопроводы 8 и расширители 17. Площадь емкости 1 подбирают так, что однодневный запас опилок располагается слоем, высота которого не прввьш1ает диаметра шнекового конвейера 14 и кратна ему. Для удаления летучих ароматических веществ включают привод каретки 13, ленточный 11 и щнековьй 14 конвейеры и вентилятор 18 при закрытой задвижке 22. Приводная каретка 13, поступательно передвигаясь по направляющим 12, перемещает шнековый конвейер 14, который захватывает первый слой опилок (равный однодневному запасу) и через щель 10 рабочим участком 16 подает его на ленточный конвейер 11 (фиг.З). С последнего опилки поступают в раздаточный бункер 7, из которого под .воздействием вентилятора 18 заборником 19 и транспортными трубопроводами 8 вместе с воздухом подаются в расширители 17. ВоЗдушно-опилочная смесь при выходе из трубопровода 8, резко расширяясь.

теряет скорость, опилки плавно опускаются на верхний двадцатый слой, а воздух через щели между навесом 2 и емкостью 1 выводится из последней. Вьщеливпшеся из опилок в процессе хранен.ия летучие ароматические вещества в результате контакта с окружающим воздухом перемешиваются при транспортировании опилок. Концентрация их в воздухе снижается. За счет этого из опилок хвойных пород в перемещенном первом слое вновь интенсивно вьщеляются летучие ароматические вещества. Второй слой опилок, опускайсь вниз вместе с верхними слоями, занимает место первого слоя и так же, как и первый слой, забирается шнековым конвейером 14 и транспортируется в емкость 1 на верхний слой. Процесс повторяется до тех пор пока первый слой не займет исходное положение. При этом для перемещения одного слоя приводная каретка 13 вдоль емкости 1 совершает поступательное движение столько раз, во сколько высота слоя больше диаметра шнекового конвейера. В зависимости от количества опилок хвойных пород дерева в общем объеме производят послойное удаление летучих ароматических веществ всего объема от одного

до трех раз в сутки.

IПо истечении двадцати суток, необходимых для удаления из опилок летучих ароматических веществ, производят отбор кондиционного суточного заriaca опилок для заполнения бункеров дымогенераторов. Для этого закрывают задвижку 23, открьшают задвижку 22, включают каретку 13, ленточный II и шнековый 4 конвейеры и вентилятор 18. Кондиционный первый слой опилок отбирают шнековым конвейером 14 из емкости 1 и транспортируют ленточным конвейером 1I в раздаточный бункер 7, откуда вентилятором 18 через заборник 19 и транспортную магистраль 21 подают в бункера дымогенераторов. Свежие опилки в объеме суточного запаса загружают в загрузочный бункер 6, откуда шнековым конвейером 20 через окно 5 перемещают в раздаточный конвейер 7. При закрытой 22 и открытой задвижках вентилятором 18 их

.подают по магистральному трубопроводу 8 в расширитель 17, где опилки опадают в емкость 1 на освобожденное двадцатым слоем место, образуя новый

двадцать первый слой. Таким образом, ежедневно устройство подает суточный запас кондиционных опилок к дымогенераторам и принимает на двадцатидневную обработку суточный запас свежих опилок.

При контроле расположения суточных слоев опилок во время их перемещения по отметке на боковой стенке 9 запоминают номер опорной площадки 26 Перемещаемые вниз слои давят на опорные площадки 26.

Последние перемещаются вниз вместе с (уюями, прокручивая вокруг блоков 24 бесконечный трос 25, а площадки 26 с наружной стороны стенки перемещаются вверх. По разности номеров площадок 26 на отметке определяют требуемое перемещение слоев. При выполнении емкости 1 с перегородкой 27 выбирают нижний слой опилок из одной секции и транспортируют в другую. При этом приводная каретка 13 перемещается только вдоль первой секции до перегородки 27, что обеспечивает перемещение слоев во второй секции в той же последовательности, что и в первой.

Послойная обработка обеспечивает равномерную влажность опилок и удаление летучих ароматических веществ, образующих смолу при дымообразовании.

Таким образом, вьтолнение емкости устройства для получения опилок для коптильного дыма с горизонтальной щелью Б нижней части и со смонтированным над ней выступом, установка вдоль щели ленточного конвейера и направляющих с размещенной на них приводной кареткой со шнековым кон- :Вейером, расположенные в емкости с возможностью перемещения вдоль щели, и подводу ленточного конвейера к раздаточному бункеру позволяет получать кондиционные опилки путем послойного перемешивания их в контакте с воздухом и улучшать тем самым качество получаемого дыма.

Формула изобретения

Устройство для получения опилок для коптильного дыма, содержащее установленную на основании емкость с навесом, сообщающиеся между собой загрузочный и раздаточный бункеры и транспортный трубопровод, соединяюшлй раздаточный бункер с верхней

частью емкости, о т л кг ч: а ю щ е ес я тем, что, с целью получения кондиционных опилок путем послойного перемешивания их в контакте с воздухом и улучшения тем caiybM качества пол;1гчаемого ,, емкость в нилсией части имеет горизонтальн;ую т,ель и смонтированный нгщ ней выступ, а устройство снабженс установленными здоль щели ленточным Б:онвейером и Нсхзтравляющими с размеп(енной на ш-к приводной кареткой со шнековым конвейером, расположенным в емкости с возможностью перемещения вдоль щели, причем ленточньш в:онвейер подведен к раздаточному бутжеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЫМОГЕНЕРАТОР | 2014 |

|

RU2566686C1 |

| Дымогенератор | 1981 |

|

SU988263A1 |

| ИК-дымогенератор непрерывного действия | 2017 |

|

RU2671713C1 |

| ДЫМОГЕНЕРАТОР | 2013 |

|

RU2547771C1 |

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| Устройство для получения коптильного дыма | 1990 |

|

SU1738208A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2207756C1 |

| Дымогенератор | 1981 |

|

SU1017257A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ПРЕПАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193852C2 |

Изобретение относится к коптильному производству пищевых продуктов. Целью изобретения является получение кондиционных опилок (О) путем послойного перемешивания их в контакте с воздухом и улучшение тем самым качества ползп1аемого дыма. Приводная каретка 13 размещена в направляющих 12. Каретка 13 перемещает шнековый конвейер 14 вдоль горизонтальной щели нижней части емкости 1. Через шнековый конвейер 14, щель 10, ленточный транспортер 11, раздаточный бункер 7-и транспортный трубопровод 8 О в верхнюю часть емкости поступают опилки из ее нижнего слоя. При выходе из транспортного трубопровода 8 воздушной опнлочной смеси О плавно опускаются вниз и перемешиваются, нижний слой О становится верхним. Влажный воздух со смолообразующими С ароматическими веществами (CAB) выходит через щели между емкостью I и (Л навесом 2. Снижение концентрации CAB и влаги активиз1фует их выделение. Послойная обработка обеспечивает равномерную влажность и удаление CAB. 6 ил.

б

- - 5

4 --J

2

: iii-BJ 1слоа

JZH

Щ

.з

| Новиков В..М | |||

| Справочник технолога рыбной промышленности | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| Устройство для перемещения мелкодисперсных сыпучих материалов | 1977 |

|

SU638523A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-11-23—Публикация

1985-02-25—Подача