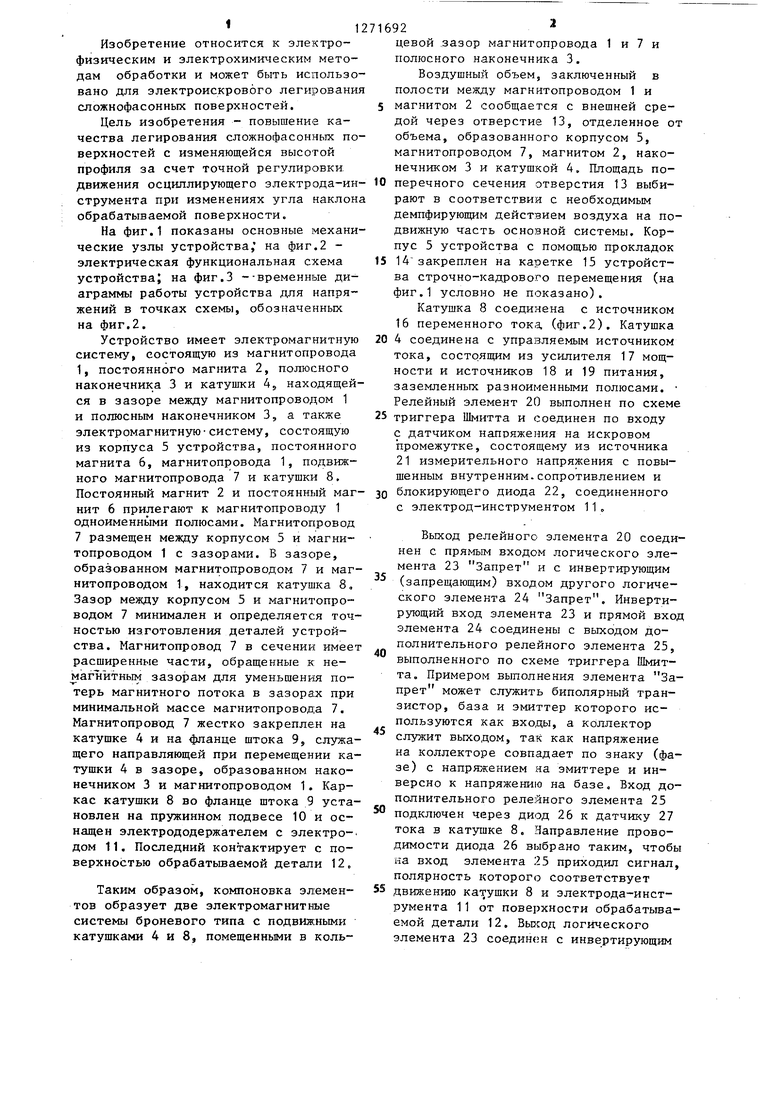

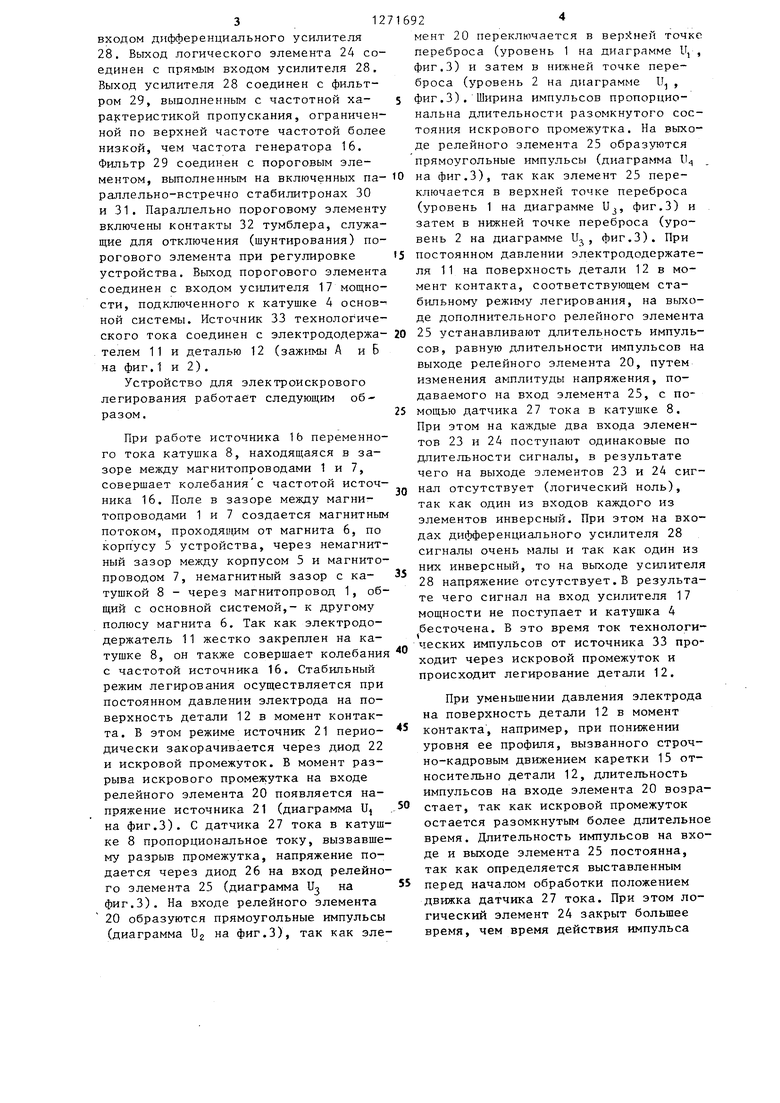

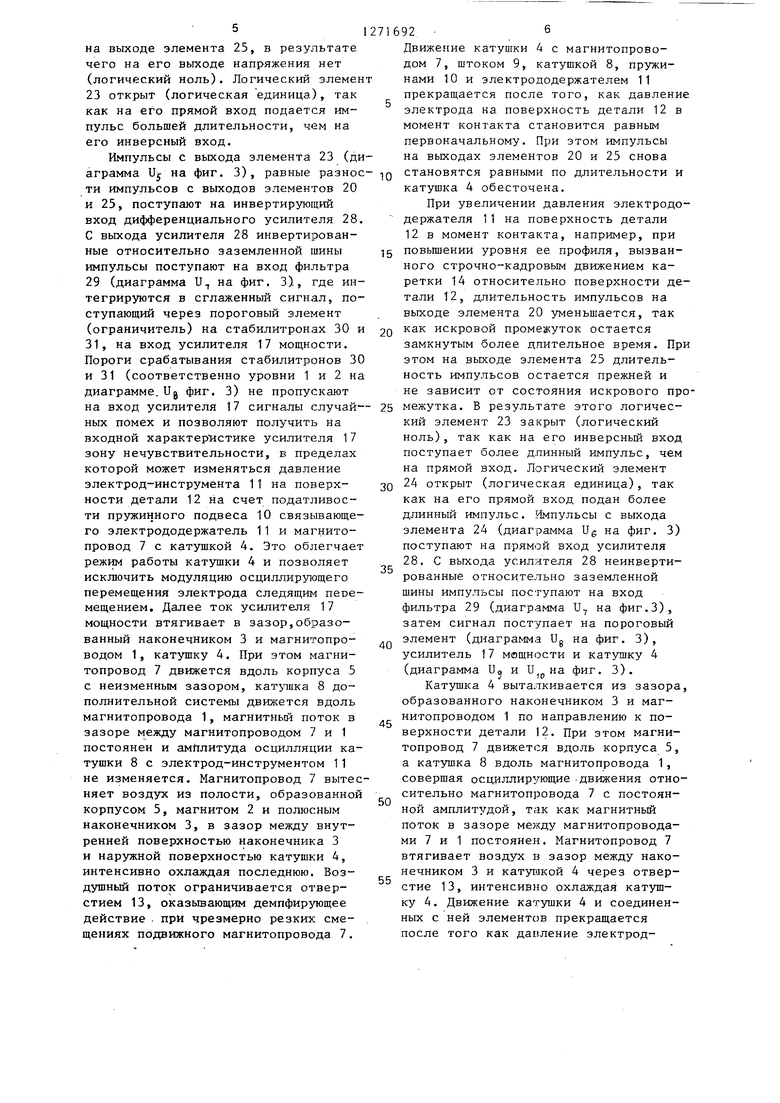

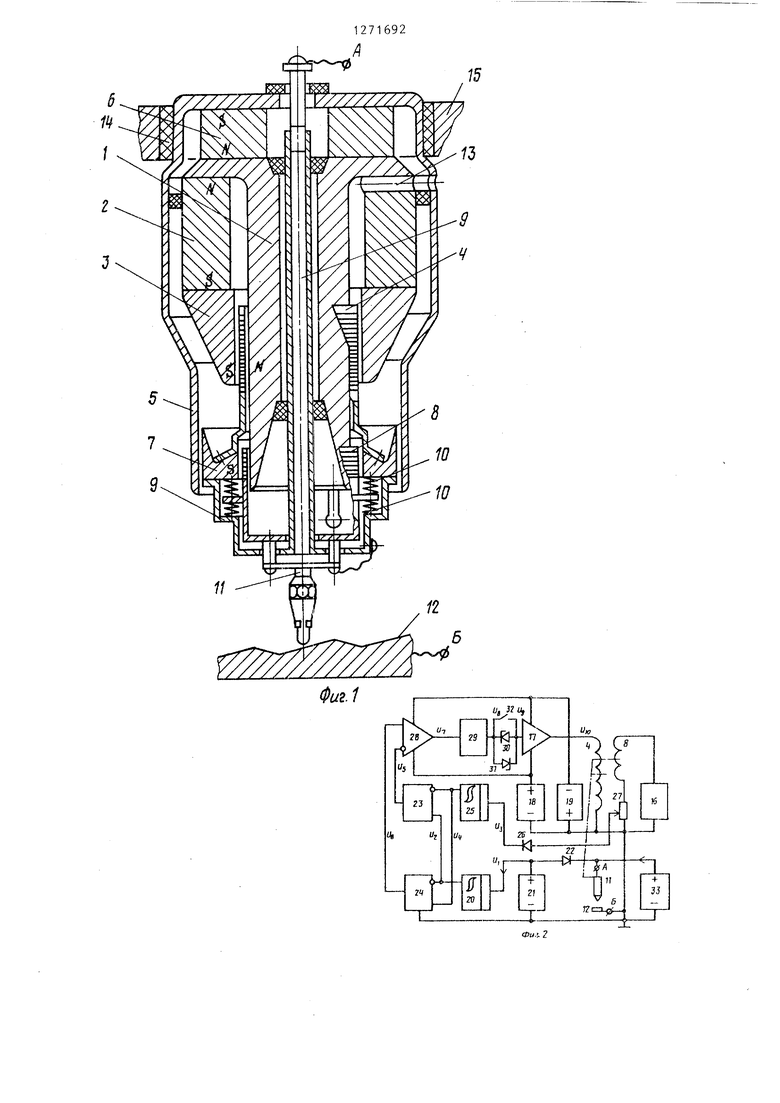

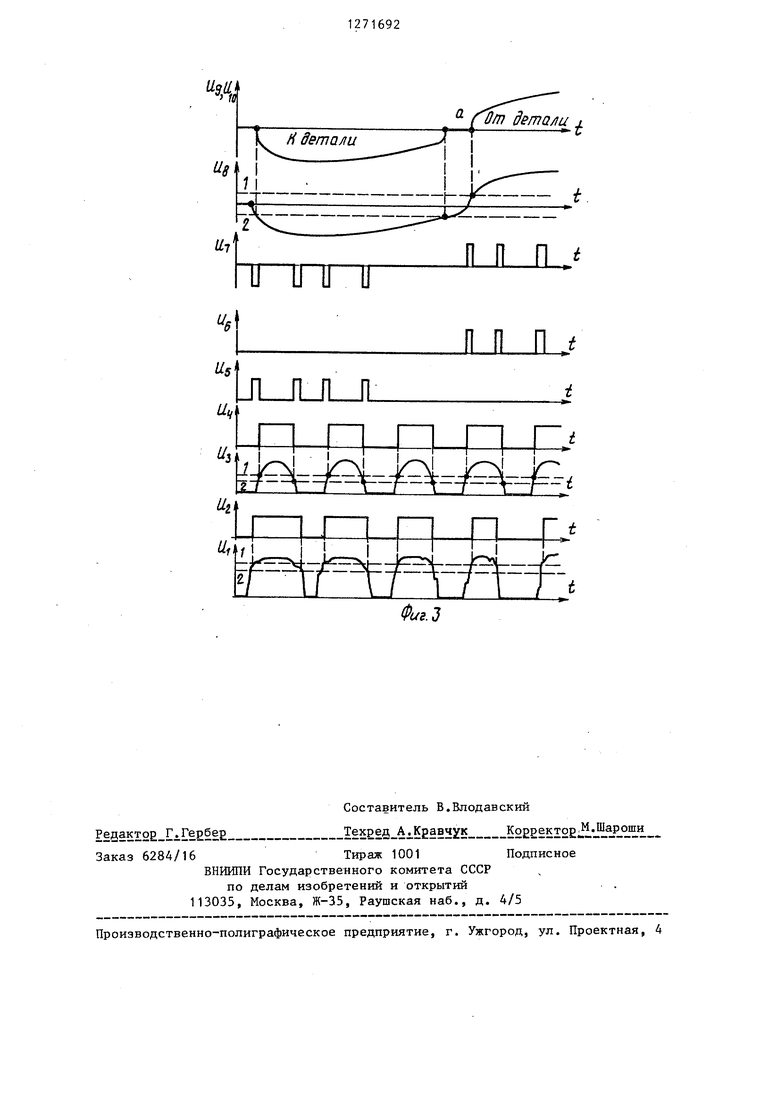

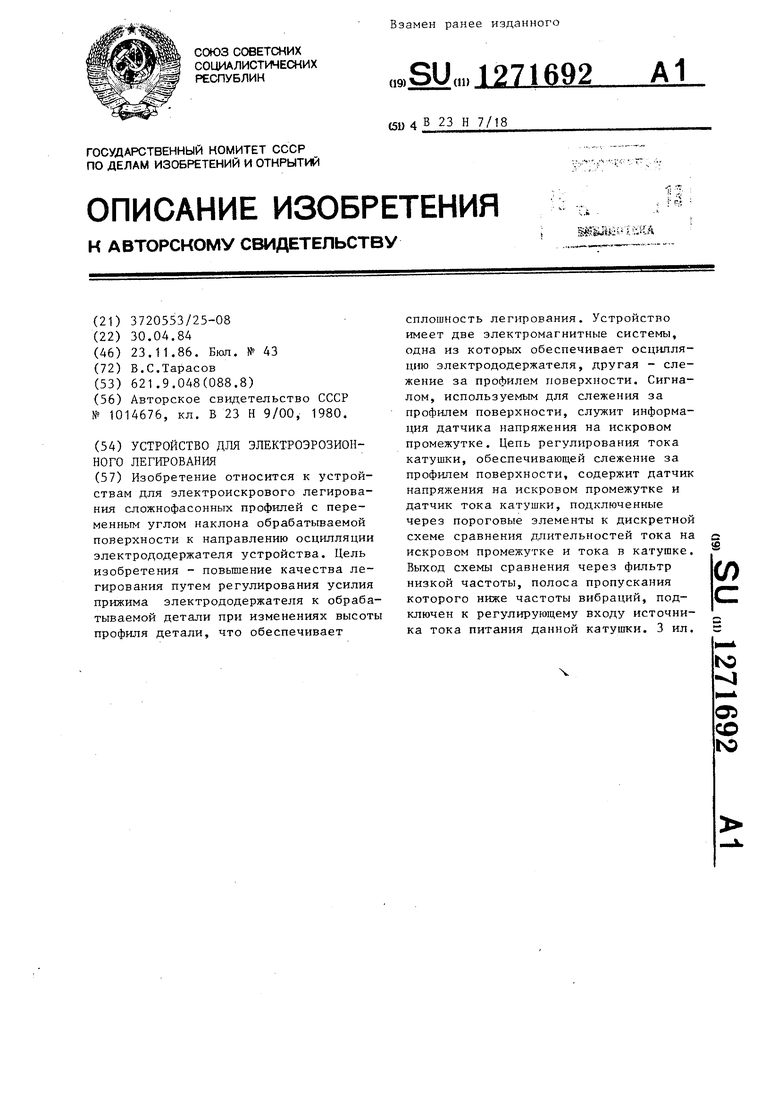

Изобретение относится к электрофизическим и электрохимическим методам обработки и может быть использо вано для электроискрового легировани сложнофасонных поверхностей. Цель изобретения - повышение качества легирования сложнофасонных по верхностей с изменяющейся высотой профиля за счет точной регулировки движения осциллирующего злектрода-ин струмента при изменениях угла наклон обрабатываемой поверхности, На фиг.1 показаны основные механи ческие узлы устройства, на фиг.2 электрическая функциональная схема устройства; на фиг.З --временные диаграммы работы устройства для напряжений в точках схемы, обозначенных на фиг.2. Устройство имеет электромагнитную систему, состоящую из магнитопровода 1, постоянного магнита 2, полюсного наконечника 3 и катушки 4., находящей ся в зазоре между магнитопроводом 1 и полюсным наконечником 3, а также электромагнитную-систему, состоящую из корпуса 5 устройства, постоянного магнита 6, магнитопровода 1, подвижного магнитопровода 7 и катушки 8. Постоянный магнит 2 и постоянный маг нит 6 прилегают к магнитопроводу 1 одноименными полюсами. Магнитопровод 7 размещен между корпусом 5 и магнитопроводом 1 с зазорами. В зазоре, образованном магнитопроводом 7 и маг нитопроводом 1, находится катушка 8, Зазор между корпусом 5 и магнитопроводом 7 минимален и определяется точ ностью изготовления деталей устройства. Магнитопровод 7 в сечении имее расширенные части, обращенные к немагнитным зазорам для уменьшен11 я потерь магнитного потока в зазорах при минимальной массе магнитопровода 7. Магнитопровод 7 жестко закреплен на катушке 4 и на шанце штока 9, служа щего направляющей при перемещении ка тушки 4 в зазоре, образованном наконечником 3 и магнитопроводом 1. Каркас катушки 8 во фланце штока 9 уста новлен на пружинном подвесе 10 и оснащен электрододержателем с электродом 11. Последний контактирует с поверхностью обрабатываемой детали 12„ Таким образом, компоновка элементов образует две электромагнитные системы броневого типа с подвнн1;ными катушками 4 и 8, помещенными в кольцевой зазор магнитопровода 1 и 7 и полюсного наконечника 3. Воздушный объем, заключенный в полости между магнитопроводом 1 и магнитом 2 сообщается с внешней средой через отверстие 13, отделенное от объема, образованного корпусом 5, магнитопроводом 7, магнитом 2, наконечником 3 и катушкой 4, Площадь поперечного сечения отверстия 13 выбирают в соответствии с необходимым демпфирующим действием воздуха на подвижную часть основной системы. Корпус 5 устройства с помощью прокладок 14 закреплен на каретке 15 устройства строчно-кадрового перемещения (на фиг.1 условно не показано). Катушка 8 соединена с источником 16 переменного тока, (фиг.2). Катушка 4 соединена с управляемым источником тока, состоящим из усилителя 17 мощности и источников 18 и 19 питания, заземленных разноименными полюсами. Релейный элемент 20 выполнен по схеме триггера Шмитта и соединен по входу с датчиком напряжения на искровом промежутке, состоящему из источника 21 измерительного напряжения с повышенным внутренним.сопротивлением и блокирующего диода 22, соединенного с электрод-инструментом 11« Выход релейного элемента 20 соединен с прямым входом логического элемента 23 Запрет и с инвертирующим (запрещающим) входом другого логического элемента 24 Запрет. Инвертирующий вход элемента 23 и прямой вход элемента 24 соединены с выходом дополнительного релейного элемента 25, выполненного по схеме триггера Шмитта, Примером выполнения элемента Запрет может служить биполярный транзистор, база и эмиттер которого используются как входы, а коллектор служит выходом, так как напряжение на коллекторе совпадает по знаку (фазе) с напряжением на эмиттере и инверсно к напряжению на базе. Вход дополнительного релейного элемента 25 подключен через диод 26 к датчику 27 тока в катухике 8. Направление проводимости диода 26 выбрано таким, чтобы ка вход элемента 25 приходил сигнал, полярность которого соответствует движению катушки 8 и электрода-инструмента 11 от поверхности обрабатываемой детали 12. Вьпсод логического элемента 23 соединен с инвертирующим входом дифференциального усилителя 28. Выход логического элемента 24 соединен с прямым входом усилителя 28. Выход усилителя 28 соединен с фильтром 29, выполненным с частотной хара стеристикой пропускания, ограниченной по верхней частоте частотой более низкой, чем частота генератора 16. Фильтр 29 соединен с пороговым элементом, вьшолненным на включенных параллельно-встречно стабилитронах 30 и 31. Параллельно пороговому элементу включены контакты 32 тумблера, служащие для отключения (шунтирования) порогового элемента при регулировке устройства. Выход порогового элемента соединен с входом усилителя 17 мощности, подключенного к катушке 4 основной системы. Источник 33 технологического тока соединен с электрододержателам 11 и деталью 12 (зажимы А и Б на фиг,1 и 2), Устройство для электроискрового легирования работае:т следующим об-разом. При работе источника 1Ь переменного тока катушка 8, находящаяся в зазоре между магнитопроводами 1 и 7, совершает колебанияс частотой источника 16, Поле в зазоре между магнитопроводами 1 и 7 создается магнитным потоком, проходя1чим от магнита 6, по корпусу 5 устройства, через немагнитный зазор между корпусом 5 и магнитопроводом 7, немагнитный зазор с катушкой 8 - через магнитопровод 1, общий с основной системой,- к другому полюсу магнита 6, Так как электрододержатель 11 жестко закреплен на катушке 8, он также совершает колебания с частотой источника 16, Стабильный режим легирования осуществляется при постоянном давлении электрода на поверхность детали 12 в момент контакта, В этом режиме источник 21 периодически закорачивается через диод 22 и искровой промежуток, В момент разрыва искрового промежутка на входе релейного элемента 20 появляется напряжение источника 21 (диаграмма Uj на фиг,3), С датчика 27 тока в катушке 8 пропорциональное току, вызвавшему разрыв промежутка, напряжение подается через диод 26 на вход релейного элемента 25 (диаграмма U на фиг.З), На входе релейного элемента 20 образуются прямоугольные импульсы (диаграмма U2 на фиг,3), так как элемент 20 переключается в точке переброса (уровень 1 на диаграмме Ц , фиг.З) и затем в нижней точке переброса (уровень 2 на диаграмме 11 , фиг,3), Ширина импульсов пропорциональна длительности разомкнутого состояния искрового промежутка. На выходе релейного элемента 25 образуются прямоугольные импульсы (диаграмма U на фиг,3), так как элемент 25 переключается в верхней точке переброса (уровень 1 на диаграмме U, фиг.З) н затем в нижней точке переброса (уровень 2 на диаграмме U.: , фиг,3). При постоянном давлении электрододержателя 11 на поверхность детали 12 в момент контакта, соответствующем стабильном режиму легирования, на выходе дополнительного релейного элемента 25 устанавливают длительность импульсов, равную длительности импульсов на выходе релейного элемента 20, путем изменения амплитуды напряжения, подаваемого на вход элемента 25, с помощью датчика 27 тока в катушке 8, При этом на каждые два входа элементов 23 и 24 поступают одинаковые по длительности сигналы, в результате чего на выходе элементов 23 и 24 сигнал отсутствует (логический ноль), так как один из входов каждого из элементов инверсный. При этом на входах дифференциального усилителя 28 сигналы очень малы и так как один из них инверсный, то на выходе усилителя 28 напряжение отсутствует,В результате чего сигнал на вход усилителя 17 мощности не поступает и катушка 4 бесточена, В это время ток технологических импульсов от источника 33 проходит через искровой промежуток и происходит легирование детали 12, При уменьшении давления электрода на поверхность детали 12 в момент контакта, например, при понижении уровня ее профиля, вызванного строчно-кадровым движением каретки 15 относительно детали 12, длительность импульсов на входе элемента 20 возрастает, так как искровой промежуток остается разомкнутым более длительное время. Длительность импульсов на входе и выходе элемента 25 постоянна, так как определяется выставленным перед началом обработки положением движка датчика 27 тока. При этом логический элемент 24 закрыт большее время, чем время действия импульса

на выходе элемента 25, в результате чего на его выходе напряжения нет (логический ноль). Логический элемен 23 открыт (логическая единица), так как на его прямой вход подается импульс большей длительности, чем на его инверсный вход.

Импульсы с выхода элемента 23 (диаграмма Uj на фиг. 3), равные разности импульсов с выходов элементов 20 и 25, поступают на инвертирующий вход дифференциального усилителя 28. С выхода усилителя 28 инвертированные относительно заземленной шины импульсы поступают на вход фильтра 29 (диаграмма U на фиг. 3), где интегрируются в сглаженный сигнал, поступающий через пороговый элемент (ограничитель) на стабилитронах 30 и 31, на вход усилителя 17 мощности. Пороги срабатывания стабилитронов 30 и 31 (соответственно уровни 1 и 2 на диаграмме, иJ фиг. 3) не пропускают на вход усилителя 17 сигналы случайных помех и позволяют получить на входной характеристике усилителя 17 зону нечувствительности, в пределах которой может изменяться давление электрод-инструмента 11 на поверхности детали 12 на счет податливости пружинного подвеса 10 связывающего электрододержатель 11 и магнитопровод 7 с катушкой 4. Это облегчает режим работы катушки 4 и позволяет исключить модуляцию осциллирующего перемещения электрода следящим перемещением. Далее ток усилителя 17 мощности втягивает в зазор,образованный наконечником 3 и магнитопроводом 1, катушку 4. При этом магнитопровод 7 движется вдоль корпуса 5 с неизменным зазором, катушка 8 дополнительной системы движется вдоль магнитопровода 1, магнитный поток в зазоре между магнитопроводом 7 и 1 постоянен и амплитуда осцилляции катушки 8 с электрод-инструментом 11 не изменяется. Магнитопровод 7 вытесняет воздух из полости, образованной корпусом 5, магнитом 2 и полюсным наконечником 3, в зазор между внутренней поверхностью наконечника 3 и наружной поверхностью катушки 4, интенсивно охлаждая последнюю. Воздушный поток ограничивается отверстием 13, оказьшающим демпфирзтощее действие . при чрезмерно резких смещениях подвижного магнитопровода 7.

Движение катушки 4 с магнитопроводом 7, штоком 9, катушкой 8, пружинами 10 и электрододержателем 11 прекращается после того, как давлени электрода на поверхность детали 12 в момент контакта становится равным первоначальному. При этом импульсы на выходах элементов 20 и 25 снова становятся равными по длительности и катушка 4 обесточена.

При увеличении давления электрододержателя 11 на поверхность детали 12 в момент контакта, например, при повышении уровня ее профиля, вызванного строчно-кадровым движением каретки 14 относительно поверхности детали 12, длительность импульсов на выходе элемента 20 уменьшается, так как искровой промежуток остается замкнутым более длительное время. Пр этом на выходе элемента 25 длительность импульсов остается прежней и не зависит от состояния искрового прмежутка. В результате этого логический элемент 23 закрыт (логический ноль), так как на его инверсный вход поступает более длинный импульс, чем на прямой вход. Логический элемент 24 открыт (логическая единица), так как на его прямой вход подан более длинный импульс. Импульсы с выхода элемента 24 (диаграмма Ug на фиг. 3) поступают на прямой вход усилителя 28. С выхода усилителя 28 неинвертированные относительно заземленной шины импульсы поступают на вход фильтра 29 (диаграмма U на фиг.З)., затем сигнал поступает на пороговый элемент (диаграмма Ug на фиг. 3), усилитель 17 мощности и катушку 4 (диаграмма Uj и фиг. 3).

Катушка 4 выталкивается из зазора образованного наконечником 3 и магнитопроводом 1 по направлению к поверхности детали 12. При этом магнитопровод 7 движется вдоль корпуса 5, а катушка 8 вдоль магнитопровода 1, совершая осциллирующие-движения относительно магнитопровода 7 с постоянной амплитудой, так как магнитный поток в зазоре между магнитопроводами 7 и 1 постоянен. Магнитопровод 7 втягивает воздух в зазор между наконечником 3 и катушкой 4 через отверстие 13, интенсивно охлаждая катушку 4. Движение катушки 4 и соединенных с ней элементов прекращается после того как давление электродинструмента 1 1 на поверхность обрабатываемой детали 12 становится равным первоначальному. При этом импульсы н выходах элементов 20 и 25 становятся равными ПОдлительности, а катушка 4 обесточена (участок « на диаграмме Uj и .З). Таким образом, поддерживается постоянной сила давления на обрабатываемую поверхность детали 12 в момент контакта, т.е., осущест вляется стабильный режим легирования Верхняя частота полосы пропускания фильтра 29 лежит ниже частоты источника 16, что позволяет исключить перегрузку катушки 4 основной системы частотами источника 16. Зона нечувствительности, образованная пороговым элементом, также уменьшает нагрузку на катушку 4, что позволяет, благодаря указанным факторам, подавать на катушку 4 повьш1енную мощность при равной средней мощности, улучшающую динамические характеристики подвижной части устройства. Перед началом работы датчиком 27 устанавливают амплитуду на входе элемента 25 такой величины, чтобы на выходе элемента 25 были импульсы с .длительностью, равной длительности импульсов с выхода элемента 20. При этом для улучшения чувствительности системы контакты 32 тумблера замыкают . Использование в устройстве рассмот ренного импульсного метода вьщеления сигнала управления катушкой основной системы обеспечивает точное следование электрода профилю поверхности обрабатываемой детали. Поля рассеивания магнитных систем предлагаемого устройс -ва малы, так как постоянные магниты прилегают к магнитопроводу основной системы одноименными полюсами, а корпус прилегает к одному постоянному магниту дополнительной системы, в результате чего практически все магнитное поле рассеивания сосредоточено между корпу сом и магнитопроводом основной системы. При этом потоки рассеивания замыкаются через немагнитные зазоры с катушками основной и дополнительной систем, что увеличивает КПД и улучшает динамические характеристики устройства. Формула изобретения Устройство для электроэрозионного легирования, содержащее неподвижный корпус с магнитопроводом броневого типа из набора постоянньк магнитов, имеющим кольцевой зазор, подвижную часть в виде установленного на пружинном подвесе электрододержателя, оснащенного катушкой, помещенной в зазор магнитопровода, а также источник переменного тока питания катушки и источник технологического тока, подключенный через токоподвод к электрододержателю, отличаю|щ е е с я тем, что, с целью повышения качества легирования сложнофасонных поверхностей с изменяющейся высотой профиля, пружинный подвес электрододержателя установлен с возможностью осевого смещения относительно корпуса на каркасе, снабженном кольцевым магнитопроводом, расположенным между наружной частью магнитопровода корпуса, катушкой и центральной частью магнитопровода, и закрепленной на каркасе дополнительной катушкой, введенной в зазор магнитопровода, при этом дополнительная катушка подключена к управляемому источнику тока, цепь регулирования которого содержит датчик напряжения на межэлектродном промежутке и датчик тока катушки, подключенные через пороговые элементы к дискретной схеме сравнения, выход которой через фильтр низкой частоты с полосой пропускания ниже частоты вибраций подключен к регулирующему входу управляемого ис«точника тока.

Щ

и U и U

JULJl

JOL-yri iQi. К;:

j

dema/ju

ILJLJLJ

j

ц:

Д-Р

LJ Ii

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроискрового легирования | 1985 |

|

SU1288002A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2015 |

|

RU2595085C1 |

| Установка для электроэрозионного легирования | 1986 |

|

SU1502237A1 |

| Многоэлектродный инструмент дляэлЕКТРОиСКРОВОгО лЕгиРОВАНия | 1979 |

|

SU848244A1 |

| Устройство для электроискрового легирования | 1987 |

|

SU1502238A1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2020 |

|

RU2740936C1 |

| Устройство для электроэрозионного легирования | 1985 |

|

SU1393557A1 |

| Способ электрообработки | 1989 |

|

SU1756048A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

Изобретение относится к устройствам для электроискрового легирования сложнофасонных профилей с переменным углом наклона обрабатываемой поверхности к направлению осцилляции электрододержателя устройства. Цель изобретения - повьппение качества легирования путем регулирования усилия прижима электрододержателя к обрабатываемой детали при изменениях высоты профиля детали, что обеспечивает сплошность легирования. Устройство имеет две электромагнитные системы, одна из которых обеспечивает осципляцию электрододержателя, другая - слежение за профилем поверхности. Сигналом, используемым для слежения за профилем поверхности, служит информация датчика напряжения на искровом промежутке. Цепь регулирования тока катушки, обеспечивающей слежение за профилем поверхности, содержит датчик напряжения на искровом промежутке и датчик тока катушки, подключенные через пороговые элементы к дискретной схеме сравнения длительностей тока на i искровом промежутке и тока в катушке. Выход схемы сравнения через фильтр (Л низкой частоты, полоса пропускания которого ниже частоты вибраций, подключен к регулирующему входу источника тока питания данной катушки. 3 ил. N3 N. О5 СО to

| Устройство для электроискрового легирования | 1980 |

|

SU1014676A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-23—Публикация

1984-04-30—Подача