J2

f

(Л

сд

о

N5 Nd

САд

И:()бретенис относится к электрофизическим и электрохимическим методам обработки, в частности касается лектроэрозионного легирования.

Цель изобретения повышение качества и точности легирования путем уменьшения вносимых погрешностей.

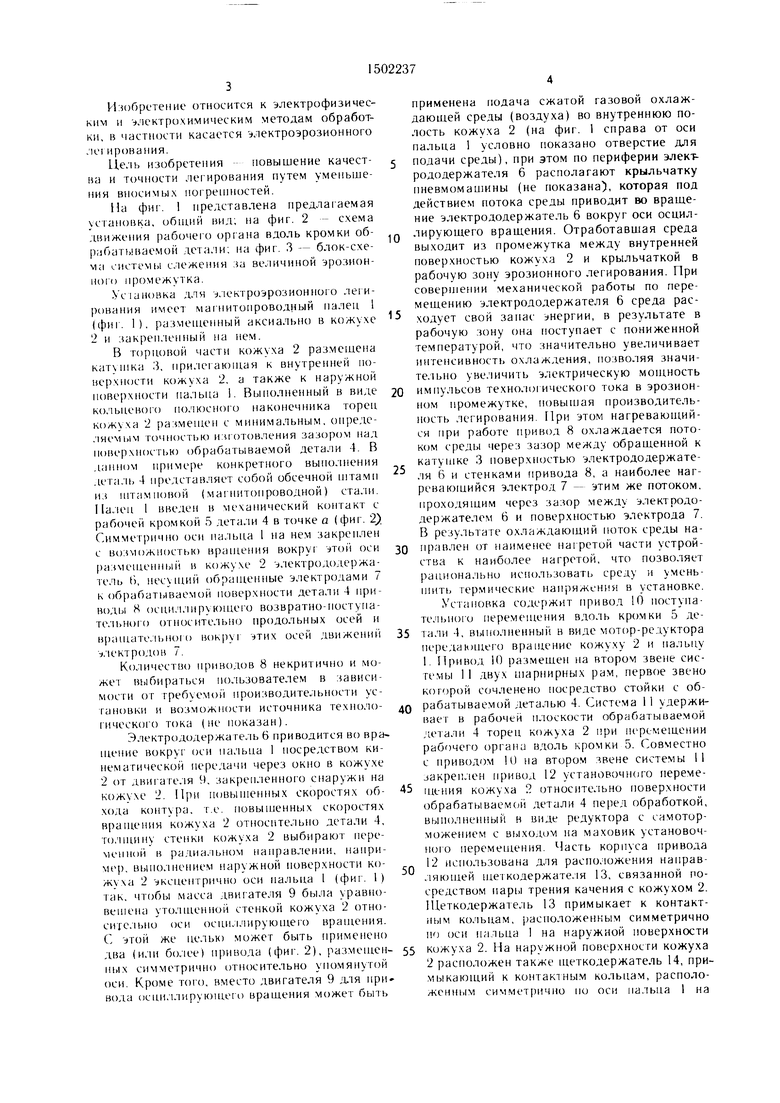

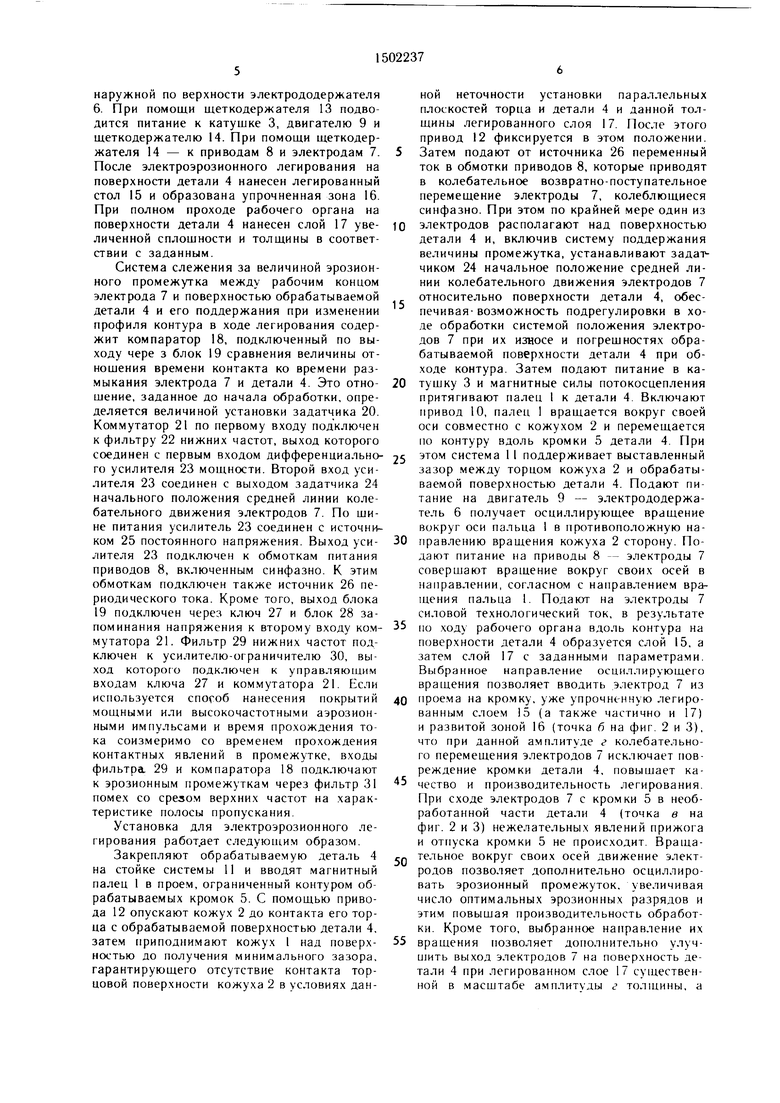

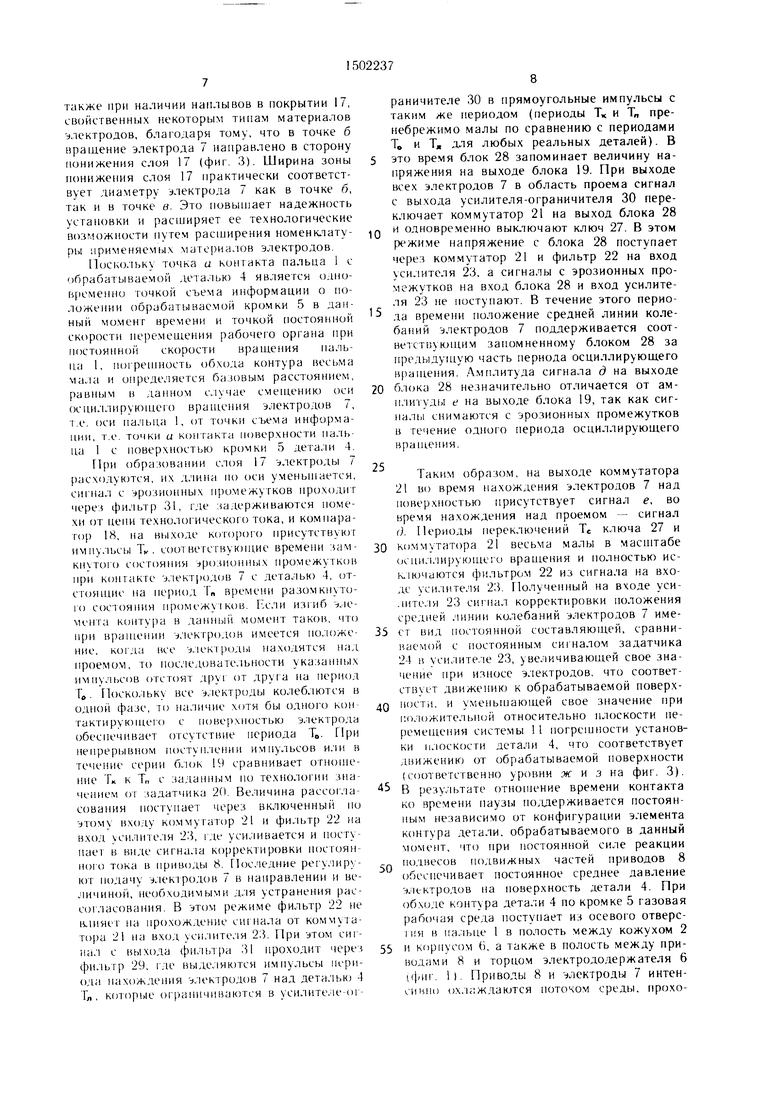

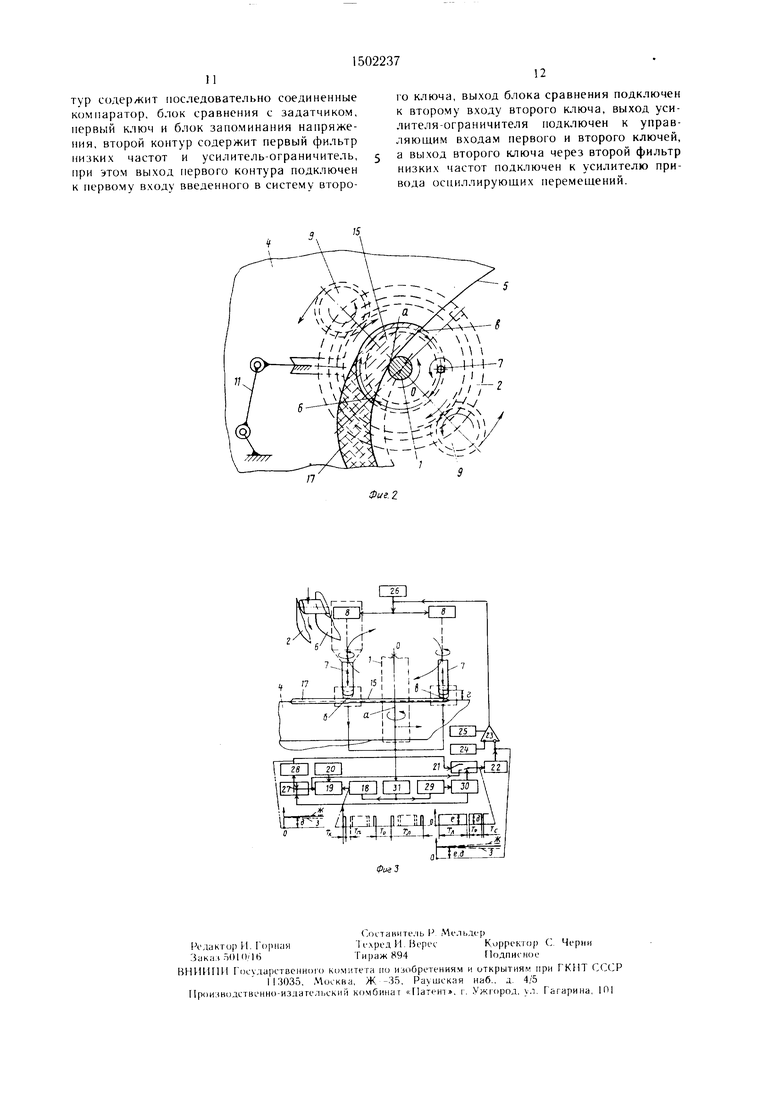

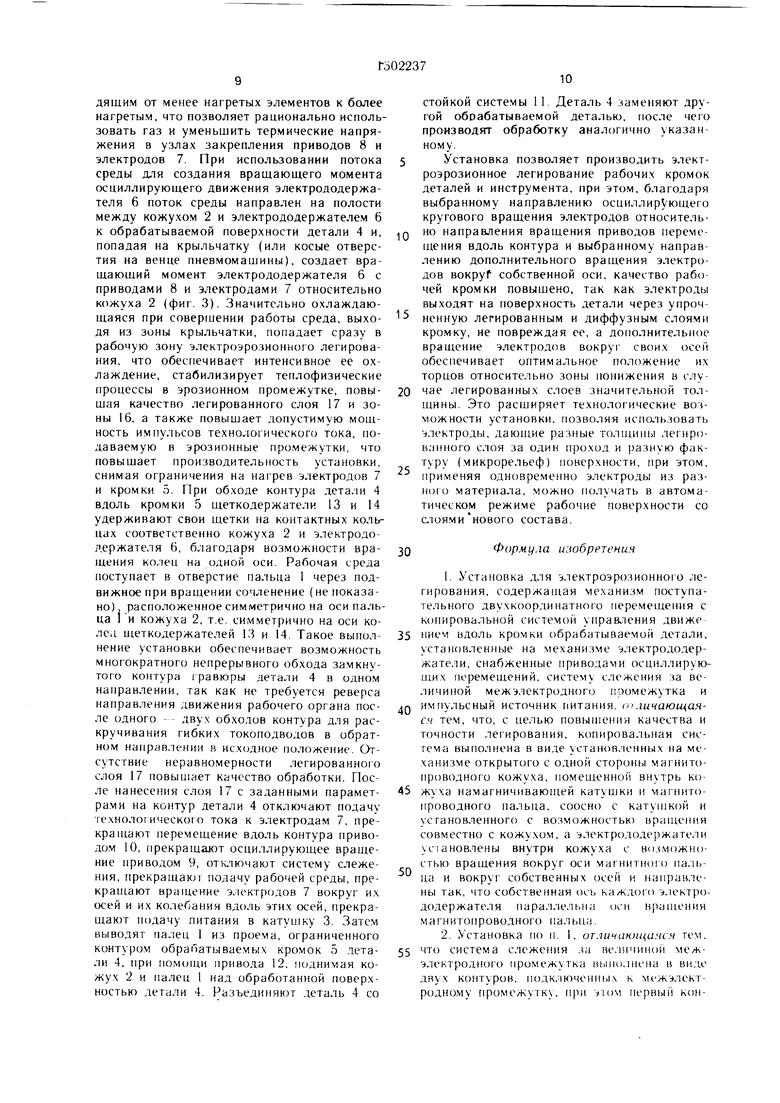

На фиг. 1 представлена предлагаемая установка, общий вид; на фиг. 2 - схема движения рабочего орг ана вдоль кромки обрабатываемой детали; на фиг. 3 - блок-схема системы слежения за величиной эрозионного промежутка.

Ус1ановка для :),1ектроэрозионного легирования имеет маг нитонроводный палец 1 (фиг. 1), размешенный аксиально в кожухе 2 и закрен.1енный на нем.

В торцовой части кожуха 2 размещена катуп1ка 3, прилегающая к внутренней поверхности кожуха 2, а также к наружной поверхности пальца 1. Выполненный в виде к()льиево1() 11олк)сно1 о наконечника торец кожуха 2 размешен с минимальным, онреде- -чнемым точностью изготовления зазором над поверхностью обрабатываемой детали 4. В данном примере конкретного вынолнения .1ета;н 4 представляет собой обсечной штамп и: штамповой (ма1 нитопроводной) стали. Ila. ien 1 введен в механический контакт с рабочей кромк(П1 5 детали 4 в точке а (фиг. 2}, Симметрично оси нальца 1 на нем закренлен с возможностью вращения вокруг это11 оси )азмешенпы11 в кожухе 2 лектрододержа- тель Г), песунхий обращенные электродами 7 к обрабатываемой поверхности детали 4 приводы 8 осциллирун)ше|-о возвратно-ностуна- те.чьног о относительно продольных осей и Bj)anuiTe.ibHoro вокруг этих осей движений электродов 7.

Количество приводов 8 некритично и может выбираться п(). 1ьзователем в зависимости от требуемой производительное и установки и возможпости источника техноло- 1 ического тока (не показан).

Электрододержатель 6 приводится во вращение вокруг оси пальца 1 посредством кинематической передачи через окно в кожухе 2 от дни|-ате. 1я 9, закрепленного снаружи на кожухе 2. При повышенных скоростях обхода контура, т.е. повын1енных скоростях вращения кожуха 2 от11оснтельно детали 4, толнщпу стенки кожуха 2 выбирают переменной в радиальном нанравлении, например, выполнением наружной поверхности кожуха 2 эксцентрично оси нальца I (фиг. 1) так, чтобы масса двигателя 9 была уравновешена утолшенной стенкой кожуха 2 отно- сиге,1ьно оси осци,1лируюш,его вращения. С этой же целью может быть применено два (или 6o, iee) привода (фиг. 2), размешенных симметрично относительно упомянутой оси. Кроме того, вместо двигателя 9 для нри вода осциллирующего врашения может бьпь

0

5

0

5

0

5

0

5

0

5

применена подача сжатой газовой охлаждающей среды (воздуха) во внутреннюю полость кожуха 2 (на фиг. 1 справа от оси пальца 1 условно показано отверстие для подачи среды), при этом по периферии элект рододержателя 6 располагают крыльчатку пневмомашины (не показана), которая под действием потока среды приводит во вращение Электрододержатель 6 вокруг оси осциллирующего вращения. Отработавщая среда выходит из промежутка между внутренней поверхностью кожуха 2 и крыльчаткой в рабочую зону эрозионного легирования. При совершении механической работы по перемещению электрододержателя 6 среда расходует свой занас энергии, в результате в рабочую зону она поступает с пониженной температурой, что значительно увеличивает интенсивность охлаждения, позволяя значительно уве, 1ичить электрическую мощность импульсов техноло ического тока в эрозионном промежутке, повыц ая производительность легирования. При этом нагревающийся при работе привод 8 охлаждается потоком среды через зазор между обращенной к катушке 3 поверхпостью электрододержателя 6 и стенками привода 8, а наиболее нагревающийся электрод 7 - этим же потоком, проходящим через зазор между электродо- держателем 6 и поверхностью электрода 7. В результате охлаждающий поток среды направлен от наименее naiретой части устройства к наиболее нагретой, что позволяет рационально использоват) среду и умень- П1ить термические напряжения в установке. Установка содержит привод 1() постуна- те.аьного перемещения вдоль кромки 5 де- 1али 4, выполненный в виде мотор-редуктора nepeдah)щeгo вра1цение кожуху 2 и пальну 1. Привод К) размещен на втором звене системы 1 1 двух шарнирных рам, первое звено когорой сочленено носредство стойки с обрабатываемой деталью 4. Система 11 удержи- ваег в рабочей плоскости обрабатываемой ;.епали 4 торец кожуха 2 при п(фемещении рабочего оргапа вдоль кромки 5. Совместно с приводом И) на втором звене системы II закреплен привод 12 установочного перемещения кожуха 2 OTHocHTCvibHO поверхности обрабатываемся детали 4 перед обработкой, выполненный в виде редуктора с самоторможением с выходом на маховик установочного перемещения. Часть корпуса привода 12 использована для расположения направ- .1яю1цей Ц1еткодержате, 1я 13, связанной посредством napiii трения качения с кожухом 2. 1Цеткодержатель 13 примыкает к контактным кольцам, расположенным сим.метрично по оси пальца 1 на наружной поверхности кожуха 2, Па наружной поверхности кожуха 2 расположен также П1еткодержатель 14, примыкающий к контак1ным кольцам, расположенным симмет)ичио по оси пальца 1 на

наружной по верхности электрододержателя 6. При помощи щеткодержателя 13 подводится питание к катущке 3, двигателю 9 и щеткодержателю 14. При помощи щеткодержателя 14 - к приводам 8 и электродам 7. После электроэрозионного легирования на поверхности детали 4 нанесен легированный стол 15 и образована упрочненная зона 16. При полном проходе рабочего органа на поверхности детали 4 нанесен слой 17 уве- личенной сплощности и толщины в соответствии с заданным.

Система слежения за величиной эрозионного промежутка между рабочим концом электрода 7 и поверхностью обрабатываемой детали 4 и его поддержания при изменении профиля контура в ходе легирования содержит компаратор 18, подключенный по выходу чере 3 блок 19 сравнения величины от- нощения времени контакта ко времени размыкания электрода 7 и детали 4. Это отно- шение, заданное до начала обработки, определяется величиной установки задатчика 20. Коммутатор 21 по первому входу подключен к фильтру 22 нижних частот, выход которого соединен с первым входом дифференциально- го усилителя 23 мощности. Второй вход усилителя 23 соединен с выходом задатчика 24 начального положения средней линии колебательного движения электродов 7. По щи- не питания усилитель 23 соединен с источником 25 постоянного напряжения. Выход уси- лителя 23 подключен к обмоткам питания приводов 8, включенным синфазно. К этим обмоткам подключен также источник 26 периодического тока. Кроме того, выход блока 19 подключен через ключ 27 и блок 28 запоминания напряжения к второму входу ко.м- мутатора 21. Фильтр 29 нижних частот подключен к усилителю-ограничителю 30, выход которого подключен к управляющим входам ключа 27 и коммутатора 21. Если используется способ нанесения покрытий мощными или высокочастотными аэрозион- ными импульсами и время прохождения тока соизмеримо со временем прохождения контактных явлений в промежутке, входы фильтра 29 и компаратора 18 подключают к эрозионным промежуткам через фильтр 31 помех со сре.зом верхних частот на характеристике полосы пропускания.

Установка для электроэрозионного легирования работ.ает следуюп1,им образом.

Закрепляют обрабатываемую деталь 4 на стойке системы И и вводят магнитный палец 1 в проем, ограниченный контуром обрабатываемых кромок 5. С помощью привода 12 опускают кожух 2 до контакта его торца с обрабатываемой поверхностью детали 4, затем приподнимают кожух I над поверх- ностью до получения минимального зазора, гарантирующего отсутствие контакта торцовой поверхности кожуха 2 в условиях дан5

5

0 5 30 35 40

д 55

ной неточности установки параллельных плоскостей торца и детали 4 и данной толщины легированного слоя 17. После этого привод 12 фиксируется в этом положении. Затем подают от источника 26 переменный ток в обмотки приводов 8, которые приводят в колебательное возвратно-поступательное перемещение электроды 7, колеблющиеся синфазно. При этом по крайней мере один из электродов располагают над поверхностью детали 4 и, включив систему поддержания величины промежутка, устанавливают задат- чиком 24 начальное положение средней линии колебательного движения электродов 7 относительно поверхности детали 4, обеспечивая- возможность подрегулировки в хо- .ае обработки системой положения электродов 7 при их износе и погрещностях обрабатываемой поверхности детали 4 при обходе контура. Затем подают питание в ка- тущку 3 и магнитные силы потокосцепления притягивают палец I к детали 4. Включают привод 10, палец 1 вращается вокруг своей оси совместно с кожухом 2 и перемещается по контуру вдоль кромки 5 детали 4. При этом система 1 I поддерживает выставленный зазор между торцом кожуха 2 и обрабатываемой поверхностью детали 4. Подают питание на двигатель 9 - электрододержа- тель 6 получает осциллирующее вращение вокруг оси пальца I в противоположную направлению вращения кожуха 2 сторону. Подают питание на приводы 8 - электроды 7 совершают вращение вокруг своих осей в направлении, согласном с направлением вращения пальца 1. Подают на электроды 7 силовой технологический ток, в результате по ходу рабочего органа вдоль контура на поверхности детали 4 образуется слой 15, а затем слой 17 с заданными параметрами. Выбранное направление осциллирующего вращения позволяет вводить электрод 7 из проема на кромку, уже упрочненную легированным слоем 15 (а также частично и 17) и развитой зоной 16 (точка 6 на фиг. 2 и 3), что при данной амплитуде г колебательного перемещения электродов 7 исключает повреждение кромки детали 4, повышает качество и производительность легирования. При сходе электродов 7 с кромки 5 в необработанной части детали 4 (точка в на фиг. 2 и 3) нежелательных явлений прижога и отпуска кромки 5 не происходит. Вращательное вокруг своих осей движение электродов позволяет дополнительно осциллировать эрозионный промежуток, увеличивая число оптимальных эрозионных разрядов и этим повышая производительность обработки. Кроме того, выбранное направление их вращения позволяет дополнительно улучшить выход электродов 7 на поверхность детали 4 при легированном слое 17 существенной в масштабе амплитуды г толщины, а

также при наличии наплывов в покрытии 17, свойственных HeKOToptiiM тинам материалов электродов, благодаря тому, что в точке б вращение электрода 7 направлено в сторону понижения слоя 17 (фиг. 3). Ширина зоны понижения слоя 17 практически соответствует диаметру электрода 7 как в точке б, так и в точке в. Это повышает надежность установки и расширяет ее технологические возможности путем расширения номенклату- ры применяемых мато|)иалов электро/юв.

Поскольку точка а контакта пальца 1 с обрабатываемой де1алью 4 является одновременно точкой съема информации о положении обрабатываемой кромки 5 в данный момент времени и точкой постоянной скорости перемещения рабочего органа при постоянной скорости вращения паль- па 1, погрешность обхода контура весьма мала и определяется базовым расстоянием, равным в данном случае смепхению оси осциллирующего вращения электродов 7, т.е. оси пальца 1, от точки съема информации, т.е. точки а контакта поверхности пальца 1 с поверхностью кромки 5 детали 4.

При образовании слоя 17 электроды 7 расходуются, их длина по оси уменьншетси, сигнал с эр(Х1Ионных промежутков проходит через фильтр 31, где задерживаются помехи от цепи техноло1 ического тока, и компара- то) 18, на выходе Korojjorc.) присутствуют импульсы TV, соответсгвукицие времени зам- кнутого состояния эрозионных промежутков при копгакте элeктlloд JB 7 с деталью 4, от- сгоящие на период Тп времени разомкнутого сосюяния промежу I KtiB. Г-.сли изгиб элемента контура в данны11 момент таков, что при врап1ении электродов имеется положе- ние, ко1 да все э.чектроды находятся над проемом, то П(.)следовательности указапн1 гх импульсов отстоят дру1 от друга на перпод TO. Поскольку все электроды колеблются в одной фазе, то наличие хотя бы одногс кон- тактируюпамч) с поверхностью электрода обеспечивает отсутствие периода Те. При непрерь)1вном поступ, 1епии импульсов или в течение серии блок 19 сравнивает OTHOIHC- ние Тк к Тп с заданным по технологии значением от задатчика 20. Величина рассогласования поступает через включенный но этому входу коммугатор 21 и фи„тьт() 22 на вход уси,тите,тя 2:5, где усиливается и поступает в виде сигна.1а корректировки иостоян- пого тока в приводы 8. Последние регллиру- ют подачу электродов 7 в панравлении и ве- . щчиной, необходимыми д;1я устранения рассогласования. В этом режиме фильтр 22 не в.1ияег на прохождение сигнала от коммута- то)а 21 на вход усилите.чя 23. При этом сигнал с выхода фильтра 31 проходит через фильтр 29, где выделяются импульсы периода нахождения электродов 7 над деталью 4 Тл, KOTop)ie ог)аннчииаются в усилителе-ог

0

, О 5 Q 5

5

0

раннчителе 30 в прямоугольные импульсы с таким же периодом (периоды Тх и Т„ пренебрежимо малы по сравнению с периодами TO и Т, для любых реальных деталей). В это время блок 28 запоминает величину напряжения на выходе блока 19. При выходе всех электродов 7 в область проема сигнал с выхода усилителя-ограничителя 30 переключает коммутатор 21 на выход блока 28 и одновременно выключают ключ 27. В этом режиме напряжение с блока 28 поступает через коммутатор 21 и фильтр 22 на вход усилителя 23, а сигналы с эрозионных промежутков на вход блока 28 и вход усилителя 23 не поступают. В течение этого периода времени гюложение средней линии колебаний электродов 7 поддерживается соответствующим запомненному блоком 28 за предыдущую часть периода осциллирующего в)а1цения. Амплитуда сигнала д на выходе блока 28 незначительно отличается от амплитуды е на выходе блока 19, так как сиг- палы снимаются с эрозионных промежутков в течение одного периода осциллирующего вращения.

Таким образом, на выходе коммутатора 21 во время нахождения электродов 7 над поверхностью присутствует сигнал е, во время нахождения над проемом - сигнал (). Периоды переключений Те ключа 27 и коммутатора 21 весьма малы в масштабе (1сци:1лирующего вращения и полностью ис- к.1ючаются фильтром 22 из сигнала на входе усилители 23. Полученный на входе уси- .1ителя 23 сигнал корректировки положения средней линии колебаний электродов 7 имеет вид постоянной составляющей, сравниваемой с постоянным сигналом задатчика 24 в усилите.те 23, увеличивающей свое значение при износе э.тектродов, что соответствует движению к обрабатываемой поверх- iKJCTii, и умепьп ающей свое значение при положительнсп относительно плоскости не- ремещения системы 11 погрешности установки П.1ОСКОСТИ детали 4, что соответствует движению от обрабатываемой поверхности (соответственно уровни .тл: и з на фиг. 3). В резу.тьтате отноп ение времени контакта ко времени паузы по щерживается постоянным независимо от конфигурации элемента контура детали, обрабатываемого в данный м(.)мепт, что при постоянной силе реакции подвесов подвижных частей приводов 8 обеспечивает постоянное среднее давление электродов на поверхность детали 4. При обходе контура детали 4 по кро.мке 5 газовая рабочая среда поступает из осевого отверс- в пальце 1 в полость между кожухом 2 и корпусом t), а также в полость между приводами 8 и торцом электрододержателя 6 (фиг. 1|. Приводы 8 и электроды 7 интен- синпп ох,1аждаются потоком среды, проходящим от менее нагретых элементов к более нагретым, что позволяет рационально использовать газ и уменьшить термические напряжения в узлах закрепления приводов 8 и электродов 7. При использовании потока среды Д-1Я создания вращающего момента осциллирующего движения электрододержа- теля 6 поток среды направлен на полости между кожухом 2 и электрододержателем 6 к обрабатываемой поверхности детали 4 и, попадая на крыльчатку (или косые отверстия на венце пневмомашины), создает вращающий момент электрододержателя 6 с приводами 8 и электродами 7 относительно кожуха 2 (фиг. 3). Значительно охлаждающаяся при совершении работы среда, выходя из зоны крыльчатки, попадает сразу в рабочую зону электроэрозионного легирования, что обеспечивает интенсивное ее охлаждение, стабилизирует теплофизические процессы в эрозионном промежутке, повышая качество легированного слоя 17 и зоны 16, а также повышает допустимую мощность импульсов технологического тока, подаваемую в эрозионные промежутки, что повыщает производительность установки, снимая ограничения на нагрев электродов 7 и кромки 5. При обходе контура детали 4 вдоль кромки 5 щеткодержатели 13 и 14 удерживают свои щетки на контактных кольцах соответственно кожуха 2 и электродо- лержателя 6, благодаря возможности вращения колец на одной оси. Рабочая среда поступает в отверстие пальца 1 через подвижное при вращении сочленение (не показано), расположенное симметрично на оси пальца 1 и кожуха 2, т.е. симметрично на оси колец щеткодержателей 13 и 14. Такое выполнение установки обеспечивает возможность многократного непрерывного обхода замкнутого контура гравюры детали 4 в одном направлении, так как не требуется реверса направления движения рабочего органа после одного - - двух обходов контура для раскручивания гибких токоподводов в обратном направлении в исходное положение. Отсутствие неравномерности легированного слоя 17 повыщает качество обработки. После нанесения слоя 17 с заданными парамет- ра.ми на контур детали 4 отключают подачу те.хнологического тока к электродам 7, прекращают перемещение вдоль контура приводом 10, прекращают осциллирующее вращение приводом 9, отключают систему слежения, прекращают подачу рабочей среды, прекращают вращение электродов 7 вокруг их осей и их колебания вдоль этих осей, прекращают подачу питании в катушку 3. Затем выводят палец 1 из проема, ограниченного контуро.м обрапатывае.мых кромок 5 детали 4, при помощи привода 12, поднимая кожух 2 и палец 1 над обработанной поверхностью детали 4. Разъединяют деталь 4 со

стойкой системы 1 1. Деталь 4 заменяют другой обрабатываемой деталью, после чего производят обработку аналогично указанному.

Установка позволяет производить электроэрозионное легирование рабочих кромок деталей и инструмента, при это.м, благодаря выбранному направлению осциллирующего кругового вращения электродов относительно направления вращения приводов перемещения вдоль контура и выбранному направлению дополнительного вращения электродов вокруг собственной оси, качество рабочей кромки повышено, так как электроды выходят на поверхность детали через упрочиенную легированным и диффузным слоями кромку, не повреждая ее, а дополнительное вращение электродов вокруг своих осей обеспечивает оптимальное пол(хжение их торцов относительно зоны понижения в случае легированных слоев значительной толщины. Это расширяет технологические возможности установки, позволяя испатьзовать электроды, дающие разные толи1ищ 1 легированного слоя за один проход и разную фактуру (микрорельеф) поверхности, при этом, применяя одновременно электроды из разного материала, можно получать в автоматическом режи.ме рабочие поверхности со слоями нового состава.

30

Формула изобретения

0

1.Установка для электроэрозионного легирования, содержащая механизм поступательного дву.чкоординатного перемещения с копировальной системой управления движе5 нием вдоль кромки обрабатываемой детали, установленные на механизме электрододер- жатели, снабженные приводами осциллирующих перемещений, систему слежения за величиной межэлектродного промежутка и

г) импульсный источник питания, (чличающая- ся тем, что, с целью повышения качества и точности легирования, копировальная система выполнена в виде установленных на механизме открытого с одной стороны магнито- проводного кожуха, помещенной внутрь ко5 жуха намагничивающей катушки и магнито- 1ФОВОДНОГО пальца, соосно с катушкой и установле)1ного с возможностью вращения совместно с кожухом, а электрододержатели ус1ановлены внутри кожуха с В().(М()ЖИ()- стью вращения вокруг оси .магнитного па. 1ь- ца и вокруг собственных осей и направ.че- ны так, что собственная ось каждого электрододержателя параллельна пси нрашенин магнитопроводного пальца.

2.Установка по п. 1, отличающаяся тем, 5 что система слежения за величиной межэлектродного промежутка вьшолнена и виде днух коптуров, подключенньгх к межэлектродному промежутк), при эюм первый кон12

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электроэрозионного легирования | 1986 |

|

SU1583236A1 |

| Устройство для электроэрозионного легирования | 1988 |

|

SU1664486A1 |

| Устройство для электроэрозионного легирования | 1987 |

|

SU1509205A1 |

| Установка для электроэрозионного легирования | 1987 |

|

SU1549685A1 |

| Способ электрообработки | 1989 |

|

SU1756048A1 |

| Устройство для электроэрозионного легирования | 1991 |

|

SU1821300A1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| Устройство для электроэрозионного легирования | 1984 |

|

SU1271692A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175594C1 |

Изобретение относится к металлообработке , в частности, к устройствам электроэрозионного легирования. Цель изобретения - повышение точности и качества легирования путем уменьшения вносимых погрешностей. В обмотку 3 подают постоянный ток. Магнитный поток замыкается через палец 1, кожух 2 и деталь 4 и при вращении от привода 10 и 12 обкатывается вдоль кромки детали 4. Электродержатель 6 вращается вокруг оси пальца 1, а электроды 7-дополнительно вокруг собственной оси. Система слежения за величиной межэлектродного промежутка снабжена блоком запоминания напряжения на период выбега электродов 7 за пределы кромки детали 4. 1 з.п.ф-лы, 3 ил.

тур содержит последовательно соединенные KcjMiiapaTop, блок сравнения с задатчиком, нервый ключ и блок запоминания напряжения, второй контур содержит первый фильтр низких частот и усилитель-ограничитель, при этом выход первого контура подключен к первому входу введенного в систему второго ключа, выход блока сравнения подключен к второму входу второго ключа, выход усилителя-ограничителя подключен к управляющим входам первого и второго ключей, а выход второго ключа через второй фильтр низких частот подключен к усилителю привода осциллирующих перемещений.

Авторы

Даты

1989-08-23—Публикация

1986-12-03—Подача