1

Изобретение относится к черной металлургии, конкретно к производству стали из фосфористого чугуна в кислородных конвертерах.

Цель изобретения - повышение В1Ыхода жидкой стали и производительности конвертера.

Преимущества предлагаемого способа сводятся к спокойному ходу продувки в первом периоде без выбросов металла и шлака, так как при указанном режиме чрезмерного накопления окислов железа не происходит вследствие интенсивного их восстановления в момент продувки чистым кислородом. Применение таких известных приемов, как ввод пылевидной извести в первые минуты продувки с продувкой длительное время чистым кислородом, не обес печивает при работе без скачивания промежуточного шлака требуемое содержание фосфора и продувку без выбросов металла и шлака, вследствие чего указанная цель не достигается.

Для предотвращения выбросов металла и шлака пылевидную известь в первом периоде начинают вводить в струе кислорода в момент устойчивого обезуглероживания при содержании в отходящих газах 40-60% СО. Однако и в зтот период подача пылевидной извести в струе кислорода приводит к постоянному образованию в реакционной зоне большого количества жидких известковых ферритов, снижению температуры реакционной зоны и скорости обезуглероживания, что приводит к накоплению окислов железа в шлаке выше оптимальных пределов и выбросам металла и шлака.

Подача пылевидной извести в первые 2/3 длительности первого периода даж в сравнительно небольшом количестве (1,0-1,5 т/мин) в течение 1-2 мин приводит к снижению содержания СО в отходящих газах до 30% и менее и к выбросам шлакометаллической змульсии Поэтому при снижении в отходящих газах содержания СО до 40% расход п{)Шевидной извести снижают на 20-60% от начального расхода, а в случае дальнейшего снижения содержания СО до 30% подачу пылевидной извести прекращают, так как в противном случае следуют выбросы металла и шлака После прекращения подачи пьшевидной извести происходит быстрый разогрев ванны в зоне продувки и в зависимос718882.

ти от состояния конвертерной ванны через 10-30 с содержание СО в отходящих газах достигает снова 40-60%, после чего подачу пылевидной извести

5 возобновляют. Наилучшие показатели достигаются при циклической подаче пылевидной извести: продувка в течение 15-50 с кислородом с пылевидной известью до снижения содержания СО в отходящих газах до 30%, затем в течение 10-30 с продувка чистым кислородом до повьш ения СО в отходящих газах до 40-60%, затем снова продувка с пылевидной известью, т.е. чередование продувки с пылевидной известью и чистым кислородом.

Оптимальный момент начала циклической подачи пылевидной извести (40-60% СО в отходяищх газах) обусловлен тем, что дает возможность подать в первом периоде максимальное количество извести (уже с третьей минуты продувки), провести продувку без выбросов металла и шлака и сок25 ратить длительность первого периода. Подача пылевидной извести при содержании СО в отходящих газах более 60% удлиняет период продувки чистым кислородом (от момента зажигания

30 плавки до подачи пьшевидной извести) и первый период в целом, так как не обеспечивает ввод извести в необходимом количестве, снижается степень ее усвоения и повышается содержание

35 фосфора в металле. Подача пьшевидной извести при содержании в отходящих газах СО менее 40% нецелесообразна, так как быстрая смена циклов подачи пылевидной извести и продувка чистым кислородом приводит к холодному ходу продувки, накоплению окислов железа в шлаке, выбросам шлака и металла и удлинению продолжительности первого периода.

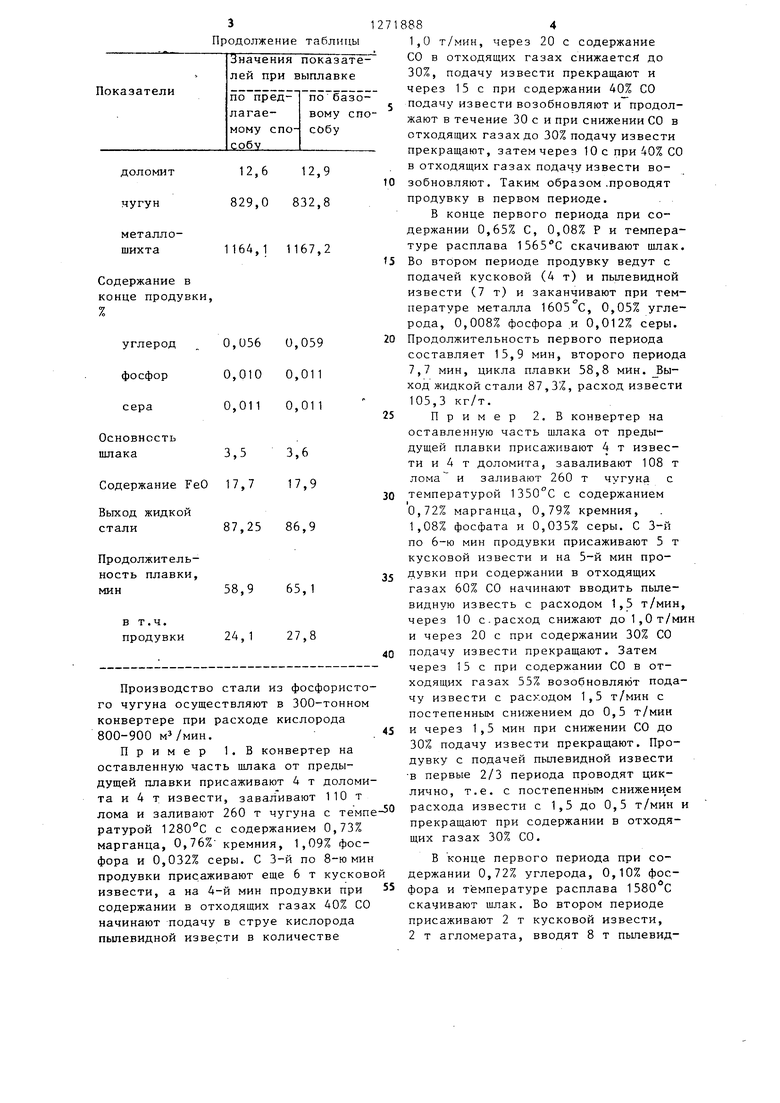

Технологические и технико-экономические показатели процесса при различных вариантах передела фосфористого чугуна приведены в таблице.

Расход, кг/т

известь (кусковая) 12,8 известь (пылевидная) 104,2

119,5 3 Продолжение табл 12,6 12,9 доломит 829,0 832,8 чугун металло1164,1 1167,2 шихта Содержание в конце цродувки, углерод 0,056 фосфор0,010 сера0,011 Основность шлака3,5 Содержание FeO17,7 Выход жидкой 87,25 86,9 стали Продолжительность плавки, мин в т.ч. продувки Производство стали из фосфор го чугуна осуществляют в 300-то конвертере при расходе кислород 800-900 м/мин. Пример 1. В конвертер оставленную часть шлака от пред дущей плавки присаживают 4 т до та и 4 т извести, заваливают 1 лома и заливают 260 т чугуна с ратурой 1280°С с содержанием 0 марганца, 0,76% кремния, 1,09% фора и 0,032% серы. С 3-й по 8 продувки прис.аживают еще 6 т к извести, а на 4-й мин продувки содержании в отходящих газах 4 начинают подачу в струе кислор пылевидной извести в количеств 884 1,0 т/мин, через 20 с содержание СО в отходящих газах снижается до 30%, подачу извести прекращают и через 15 с при содержании 40% СО подачу извести возобновляют и продолжают в течение 30 с и при снижении СО в отходящих газах до 30% подачу извести прекращают, затем через 10 с при 40% СО в отходящих газах подачу извести возобновляют. Таким образом .проводят продувку в первом периоде. В конце первого периода при содержании 0,65% С, 0,08% Р и температуре расплава 1565С скачивают шлак. Во втором периоде продувку ведут с подачей кусковой (4 т) и пылевидной извести (7 т) и заканчивают при температуре металла 1605 С, 0,05% углерода, 0,008% фосфора и 0,012% серы. Продолжительность первого периода составляет 15,9 мин, второго периода 7,7 мин, цикла плавки 58,8 мин. Выход жидкой стали 87,3%, расход извести 105,3 кг/т. Пример 2.В конвертер на оставленную часть шлака от предыдущей плавки присаживают 4 т извести и 4 т доломита, заваливают 108 т лома и заливают 260 т чугуна с температурой 1350С с содержанием 0,72% марганца, 0,79% кремния, 1,08% фосфата и 0,035% серы. С 3-й по 6-ю мин продувки присаживают 5 т кусковой извести и на 5-й мин продувки при содержании в отходящих газах 60% СО начинают вводить пылевидную известь с расходом 1,5 т/мин, через 10 с.расход снижают до 1,0 т/мин и через 20 с при содержании 30% СО подачу извести прекращают. Затем через 15 с при содержании СО в отходящих газах 55% возобновляют подачу извести с расходом 1,5 т/мин с постепенным снижением до 0,5 т/мин и через 1,5 мин при снижении СО до 30% подачу извести прекращают. Продувку с подачей пылевидной извести в первые 2/3 периода проводят циклично, т.е. с постепенным снижением расхода извести с 1,5 до 0,5 т/мин и прекращают при содержании в отходяших газах 30% СО. В конце первого периода при содержании 0,72% углерода, 0,10% фосфора и температуре расплава 1580 С скачивают шлак. Во втором периоде присаживают 2 т кусковой извести, 2 т агломерата, вводят 8 т пьтевидНОЙ извести и заканчивают продувку при 1610 С, 0,06% углерода, 0,009% фосфора и 0,011% серы. Продолжительность первого периода составляет 16 мин, второго периода 7,9 мин, цикла плавки 59,2-мин. Выход жидкой стали 87,2%, расход изьести 102,5 кг/т Пример 3„В конвертер на загущение шлака присаживают 4 т доломита, заваливают 108 т лома и заливают 255 т чугуна с содержанием 0,81% кремния и 1,1% фосфора. При содержании в отходящих газах 50% СО начинают подачу пылевидной извести в струе кислорода с расходом 1 ,6 т/ми и по мере снижения содержания СО в отходящих газах снижают расход извести с 1,6 до 0,5 т/мин. Через 40 с подачу извести прекращают, затем через 15 с при содержании 50% СО подают известь 50 с, затем при содержании 30% СО подачу прекращают и снова возобновляют при содержании 40% СО. Таким образом проводят первый период. Второй период проводят по обычной технологии с подачей только пылевидной извести. В конце продувки получа ют 0,07% углерода, 0,008% фосфора и 0,010% серы. Продолжительность пер вого периода составляет 15,7 мин, второго периода 7,8 мин, цикла плавки 58,9 мин. Выход жидкой стали состав ляет 87,3%, расход извести 100,2 кг/ Продувка на всех плавках проходит .спокойно, без выбросов металла и шлака, вследствие чего расход кисло188 рода не снижали и не делают дополнительное скачивание шлака. Выход жидкой стали и производительность конвертеров получена выше, чем на плавках, проведенных по базовому варианту (табл.). Технические преимущества предлагаемого способа в сравнении с известными заключаются в снижении длительности плавки за счет спокойного хода продувки без выносов и выбросов металла, завалки всего скрапа перед заливкой чугуна, снижении расхода извести вследствие повьшения степени усвоения, Формула изобретения Способ производства стали в кислородном конвертере преимущественно из фосфористого чугуна, включающий оставление конечного шлака в конвертере, завалку лома, заливку чугуна, присадку шлакообразующих материалов и подачу пылевидной извести в струе кислорода, продувку кислбродом в два периода, промежуточное скачивание шлака, отличающийся тем, что, с целью повьш1ения выхода стали и увеличения производительности конвертера, подачу пылевидной извести в первом периоде продувки начинают при содержании в отходящргх: газах 40-60% СО, при снижении содержания СО до 30% подачу пылевидной извести прекращают и возобновляют вновь при достижении содержания СО 40-60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали из фосфористого чугуна | 1985 |

|

SU1294834A1 |

| Способ выплавки стали из фосфористого чугуна в конвертере | 1989 |

|

SU1632981A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2008 |

|

RU2389799C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2012 |

|

RU2527508C2 |

| Способ выплавки стали в конвертере | 1982 |

|

SU1101452A1 |

| Способ выплавки стали в конвертере | 1987 |

|

SU1715857A1 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1617002A1 |

| Способ выплавки стали в конвертере из фосфористого чугуна | 1985 |

|

SU1261961A1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ЛОМА | 2008 |

|

RU2380429C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

Изобретение относится к области черной металлургии, конкретнее к производству стали из фосфористого чугуна в кислородных конвертерах в два периода с подачей пылевидной извести. С целью повышения выхода жидкой стали и производительности конвертера подачу пылевидной извести в первом периоде предложено производить в зависимости от содержания СО в отходящих газах. Указанная зависимость предполагает начинать подачу извести при СО 40-60%. При снижении содержания СО до 30% подачу пылевидной извести прекращают и наё чинают вновь при достижении СО уровня 40-60%. Это позволяет избежать С/) охлаждения ванны в период затухания горения углерода (СО 30%) и предотвратить потери металла с выбросами, интенсифицировать процесс шлакообразования. 1 табл.

| Выплавка и разливка стали при переделе фосфористого чугуна в кисрородных конвертерах КарМК | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Темиртау, 1983 | |||

| Квитко М.П | |||

| и Афанасьев С.Г | |||

| Кислородно-конвертерный процесс | |||

| - М.: Металлургия, 1974, с | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| ЛИТОГРАФИЧЕСКАЯ МАСКА ДЛЯ LIGA-ТЕХНОЛОГИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2350995C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-23—Публикация

1985-06-11—Подача