1

Изобретение относится к прокатному производству, а именно к технологии ускоренного охлаждения горячего проката5 и может быть осуществлено на станах производящих катанку и другие виды бунтового проката.

Цель изобретения - повышение равномерности механических свойств проката по сечению бунта за счет обеспечения равномерного остывания внутренних и внешних витков бунта, снижение количества металла, идущего в окалину.

Сущность изобретения заключается в неравномерном охлаждении бунта по

сечению, минимальном охлаждении внешних витков бунта и увеличении интенсивности по линейному или параболическому закону к центральной части бунта, который охлаждается с максимальной интенсивностью. Неравномерно охлажденньй бунт в процессе остывания на воздухе остывает равномерно, так как скорость остывания внешних, менее охлажденных витков бунта больш внутренних, более охлажденных.

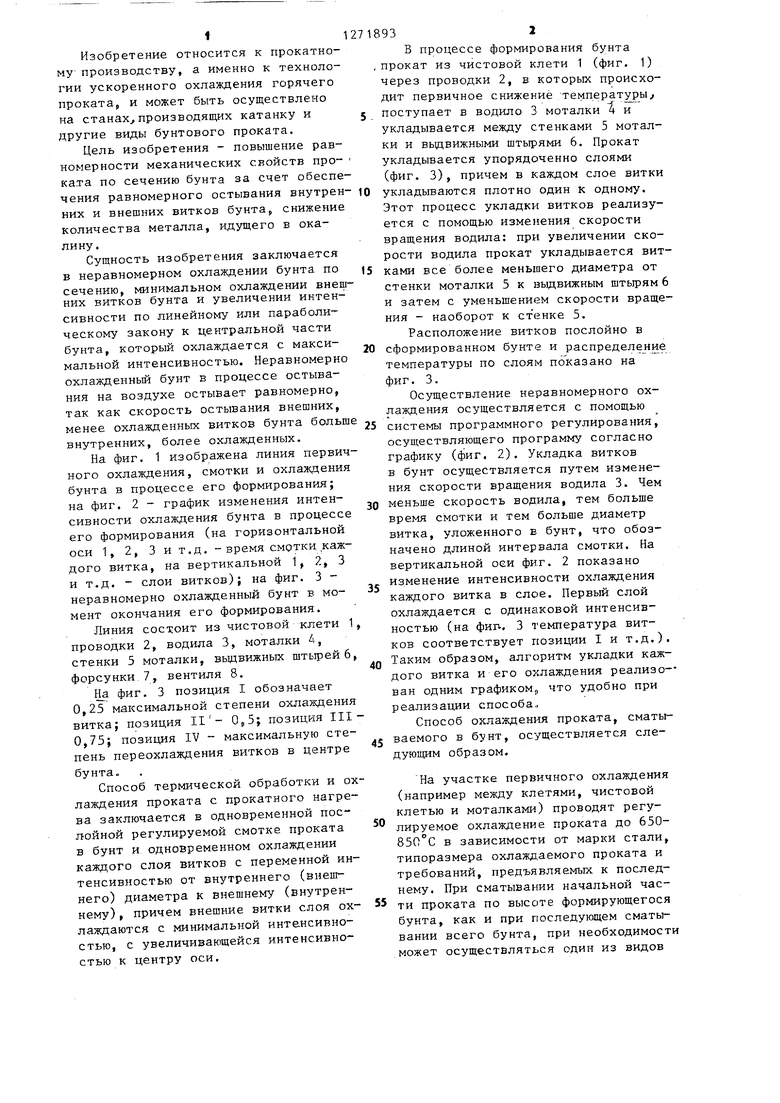

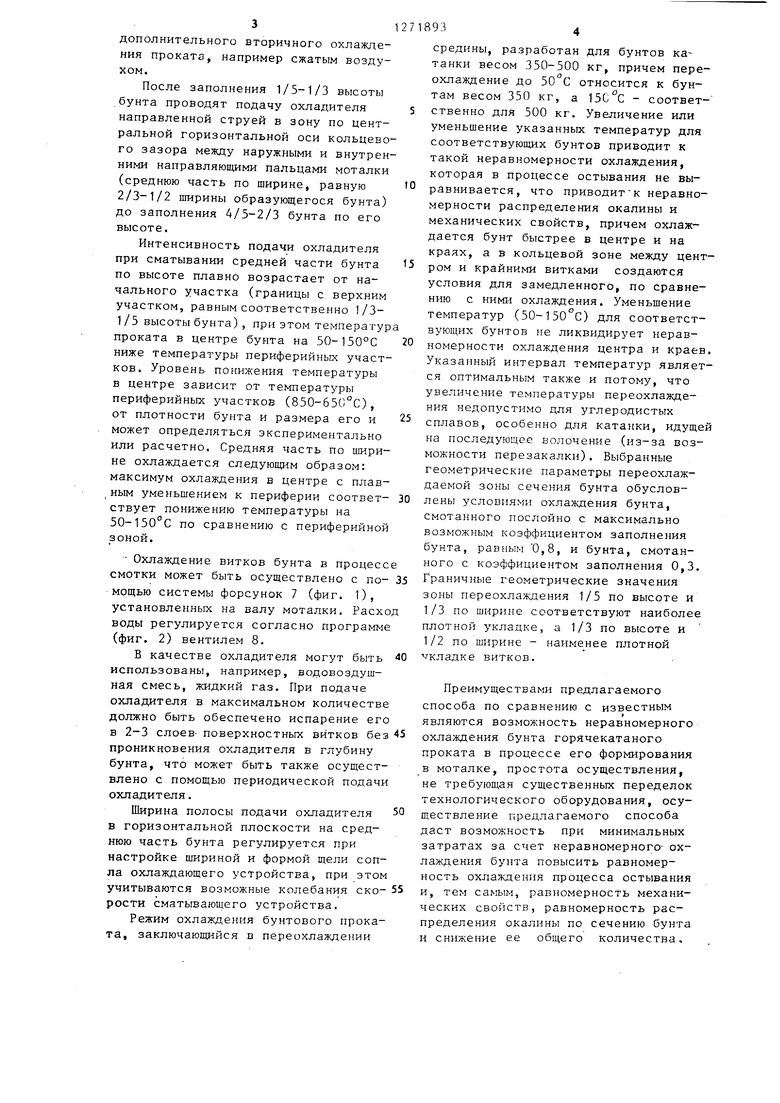

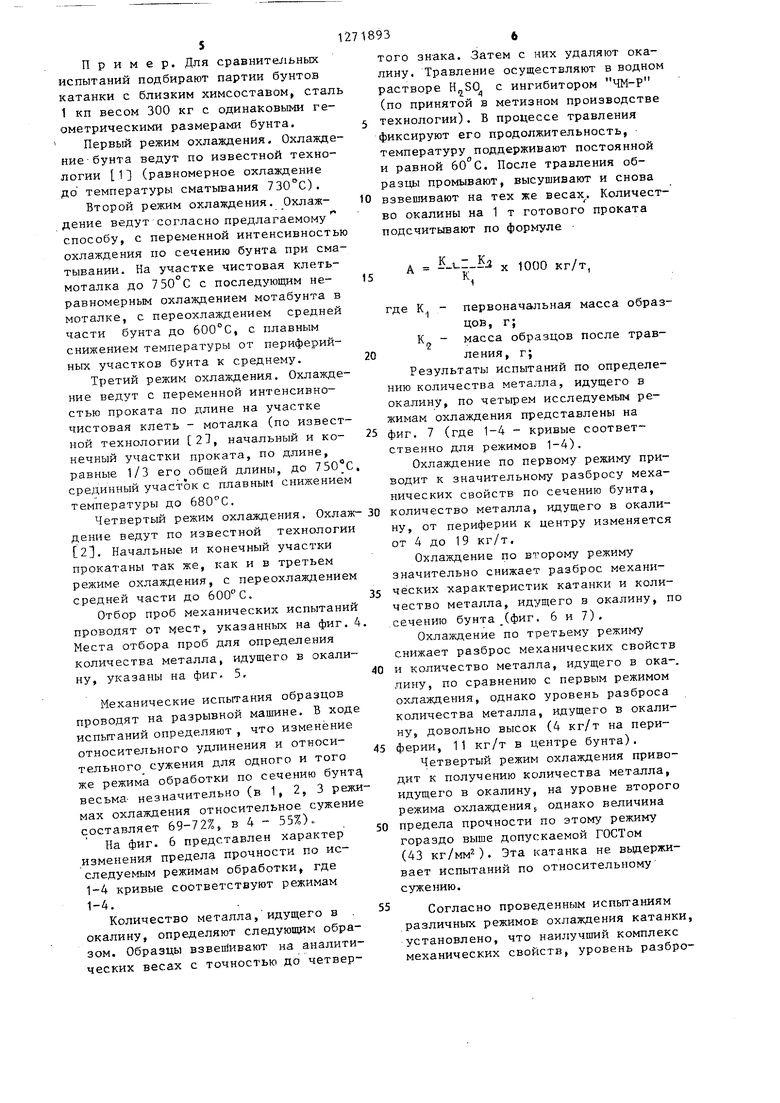

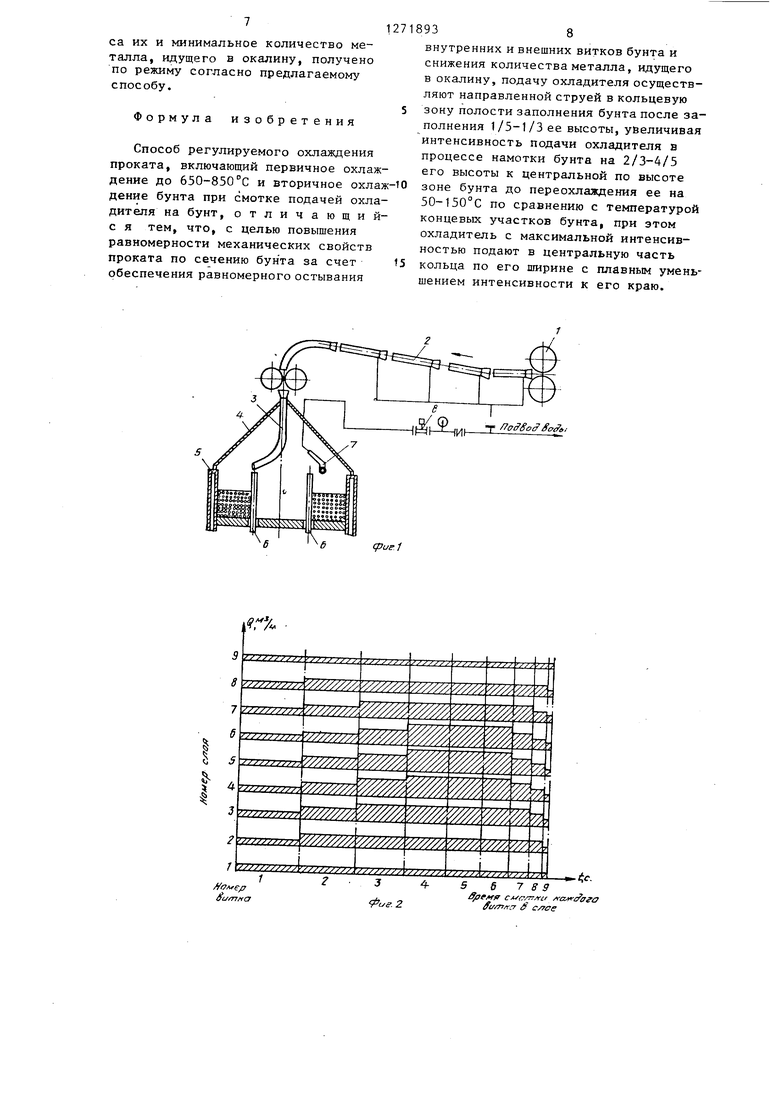

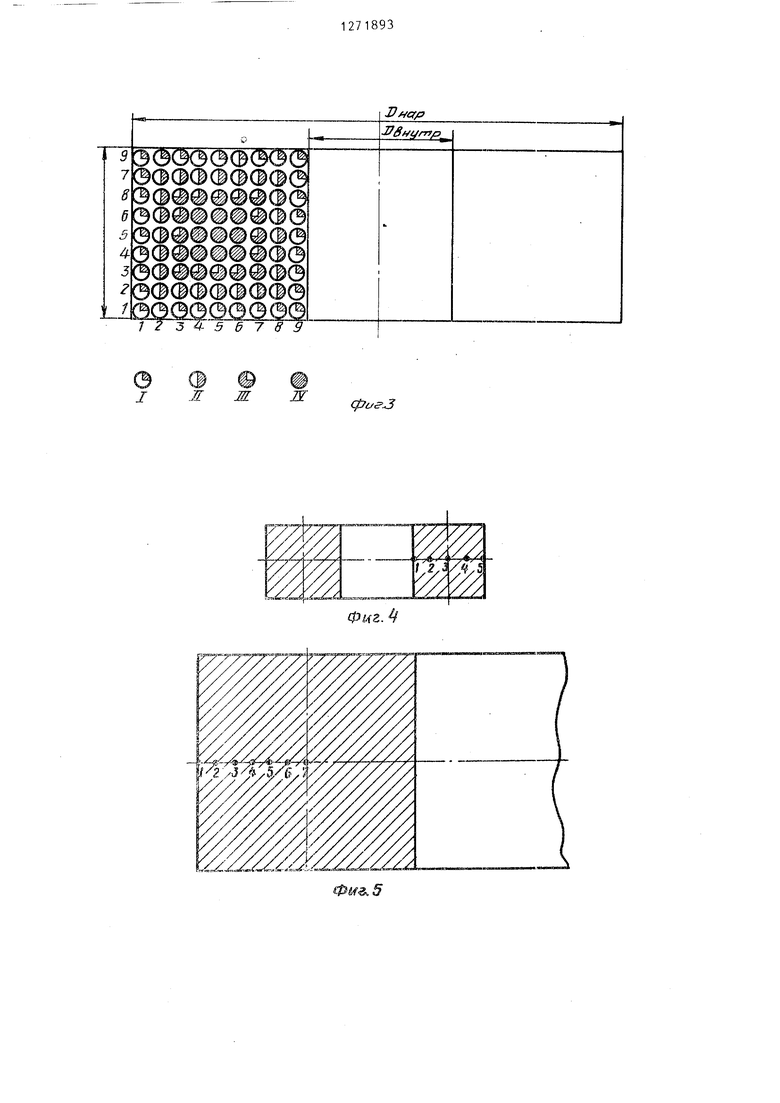

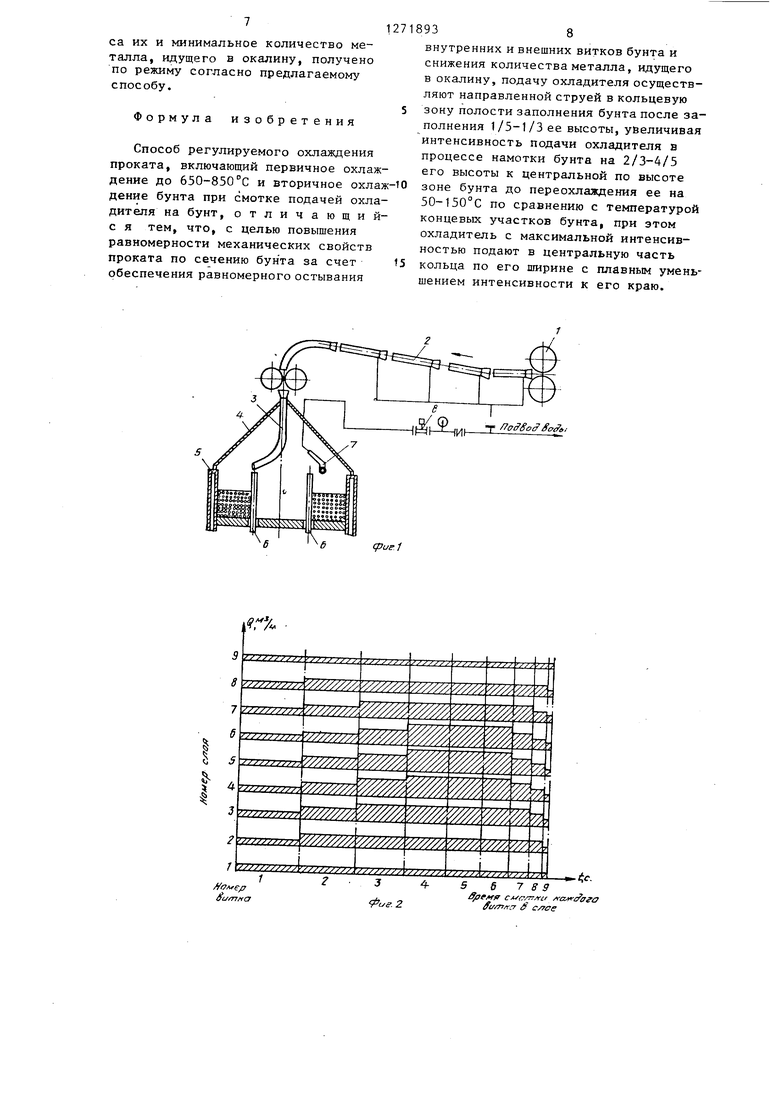

На фиг. 1 изображена линия первичного охлаждения, смотки и охлаждения бунта в процессе его формирования; на фиг. 2 - график изменения интенсивности охлаждения бунта в процессе его формирования (на горизонтальной оси 1, 2, 3 и т.д. - время смотки, каждого витка, на вертикальной 1, 2, 3 и т.д. - слои витков); на фиг. 3 неравномерно охлажденный бунт в момент окончания его формирования.

Линия состюит из чистовой клети 1 проводки 2, водила 3, моталки А, стенки 5 моталки, выдвижных штырей 6, форсунки 7, вентиля 8,

На фиг. 3 позиция I обозначает 0,25 максимальной степени охла кдения витка; позиция II- 0„5; позиция III0,75; позиция IV - максимальную степень переохлаждения витков в центре бунта.

Способ термической обработки и охлаждения проката с прокатного нагрева заключается в одновременной послойной регулируемой смотке проката в бунт и однозременном охлатвдении каждого слоя витков с переменной интенсивностью от внутреннего (внешнего) диаметра к внешнему (внутреннему) , причем внешние витки слоя охлаждаются с минимальной интенсивностью, с увеличивающейся интенсивностью к центру оси.

718932

В процессе формирования бунта .прокат из чистовой клети 1 (фиг. 1) через проводки 2, в которых происходит первичное снижение тeмпepaтypы

5 поступает в водило 3 моталки рГ укладывается между стенками 5 моталки и вьщвижными штырями 6. Прокат укладывается упорядоченно слоями (фиг. 3), причем в каждом слое витки

0 укладываются плотно один к одному. Этот процесс укладки витков реализуется с помощью изменения скорости вращения водила: при увеличении скорости водила прокат укладывается вит5 ками все более меньшего диаметра от стенки моталки 5 к выдвижным штырям 6 и затем с уменьшением скорости вращения - наоборот к стенке 5.

Расположение витков послойно в

0 сформированном бунте и распределение температуры по слоям показано на фиг. 3.

Осуществление неравномерного охлаждения осуществляется с помощью

5 системы программного регулирования, осуществляющего программу согласно графику (фиг. 2). Укладка витков в бунт осуществляется путем изменения скорости вращения водила 3. Чем

0 меньше скорость водила, тем больше время смотки и тем больше диаметр витка, уложенного в бунт, что обозначено длиной интервала смотки. На вертикальной оси фиг. 2 показано изменение интенсивности охлаждения каждого витка в слое. Первый слой охлаждается с одинаковой интенсивностью (на фил.. 3 температура витков соответствует позиции I и т.д.).

Q Таким образом, алгоритм укладки каждого витка и его охлаждения реализо- ван одним графиком,, что удобно при реализации способа

Способ охлаждения проката, сматы5 ваемого в бунт, осуществляется следующим образом.

На участке первичного охлаждения (например между клетями, чистовой клетью и моталками) проводят регу лируемое охлаждение проката до 650850 С в зависимости от марки стали, типоразмера охлаждаемого проката и требований, предъявляемых к последнему. При сматывании начальной час5 ти проката по высоте формирующегося бунта, как и при последующем сматывании всего бунта, при необходимости .может осуществляться один из видов 3 дополнительного вторичного охлаждения проката, например сжатым воздухом. После заполнения 1/5-1/3 высоты бунта проводят подачу охладителя направленной струей в зону по центральной горизонтальной оси кольцево го зазора между наружными и внутренними направляющими пальцами моталки (среднюю часть по ширине, равную 2/3-М2 ширины образующегося бунта) до заполнения 4/5-2/3 бунта по его высоте. Интенсивность подачи охладителя при сматывании средней части бунта по высоте плавно возрастает от начального участка (границы с верхним участком, равным соответственно 1/31 /5 высоты бунта) , при этом температур проката в центре бунта на 50-150°С ниже температуры периферийных участков. Уровень понижения температуры в центре зависит от температуры периферийных участков (850-650°С), от плотности бунта и размера его и может определяться экспериментально или расчетно. Средняя часть по ширине охлаждается следующим образом: максимум охлаждения в центре с плав ным уменьшением к периферии соответствует понижению температуры на 50-150°С по сравнению с периферийной зоной. Охлаждение витков бунта в процесс смотки может быть осуществлено с помощью системы форсунок 7 (фиг. 1), установленных на валу моталки. Расх воды регулируется согласно программ (фиг. 2) вентилем 8. В качестве охладителя могут быть использованы, например, водовоздушная смесь, жидкий газ. При подаче охладителя в максимальном количеств должно быть обеспечено испарение ег в 2-3 слоев- поверхностных витков бе проникновения охладителя в глубину бунта, что может быть также осущест влено с помощью периодической подач охладителя. Ширина полосы подачи охладителя в горизонтальной плоскости на среднюю часть бунта регулируется при настройке шириной и формой щели соп ла охлаждающего устройства, при это учитываются возможные колебания ско рости сматывающего устройства. Режим охлаждения бунтового прока та, заключающийся в переохлаждении 93 средины, разработан для бунтов катанки весом 350-500 кг, причем переохлаждение до 50 С относится к бунтам весом 350 кг, а 15С°С - соответственно для 500 кг. Увеличение или уменьшение указанных температур для соответствующих бунтов приводит к такой неравномерности охлаждения, которая в процессе остывания не выравнивается, что приводитК неравномерности распределения окалины и механических свойств, причем охлаждается бунт быстрее в центре и на краях, а в кольцевой зоне между центром и крайними витками создаются условия для замедленного, по сравнению с ними охлаждения. Уменьшение температур (50-150 С) для соответствующих бунтов не ликвидирует неравномерности охлаждения центра и краев. Указанный интервал температур является оптимальным также и потому, что увеличение температуры переохлаждения недопустимо для углеродистых сплавов, особенно для катанки, идущей на последующее волочение (из-за возможности перезакалки). Выбранные геометрические параметры переохлаждаемой зоны сечения бунта обусловлены условиями охлаждения бунта, смотанного послойно с максимально возможным коэффициентом заполнения бунта, равным 0,8, и бунта, смотанного с коэффициентом заполнения 0,3. Граничные геометрические значения зоны переохлаждения 1/5 по высоте и 1/3 по ширине соответствуют наиболее плотной укладке, а 1/3 по высоте и 1/2 по ширине - наименее плотной vклaдкe витков. Преимуществами предлагаемого способа по сравнению с известным являются возможность неравномерного охлаждения бунта горячекатаного проката в процессе его формирования в моталке, простота осуществления, не требующая существенных переделок технологического оборудования, осуществление предлагаемого способа даст возможность при минимальных затратах за счет неравномерного- охлаждения бунта повысить равномерность охлаждения процесса остывания и, тем самым, равномерность механических свойств, равномерность распределения окалины по сечению бунта и снижение ее общего количества. 5 Пример. Для сравнительных испытаний подбирают партии бунтов катанки с близким химсоставом, стал 1 кп весом 300 кг с одинаковыми геометрическими размерами бунта. Первый режим охлаждения. Охлаждение бунта ведут по известной технологии 1 (равномерное охлаждение до температуры сматывания 730°С). Второй режим охлаждения. Охлаждение ведут согласно предлагаемому способу, с переменной интенсивностью охлаждения по сечению бунта при сматывании. На участке чистовая клетьмоталка до 750 С с последующим неравномерным охлаждением мотабунта в моталке, с переохлаждением средней части бунта до 600°С, с плавным снижением температуры от периферийных; участков бунта к среднему. Третий режим охлаждения. Охлаждение ведут с переменной интенсивностью проката по длине на участке чистовая клеть - моталка (по известной технологии 21, начальный и конечный участки проката, по длине, равные 1/3 его общей длины, до срединный участок с плавным снижением температуры до . Четвертый режим охлаждения. Охлаж- 30

дение ведут по известной технологии 2. Начальные и конечный участки прокатаны так же, как и в третьем режиме охлаждения, с переохлаждением средней части до 600°С.

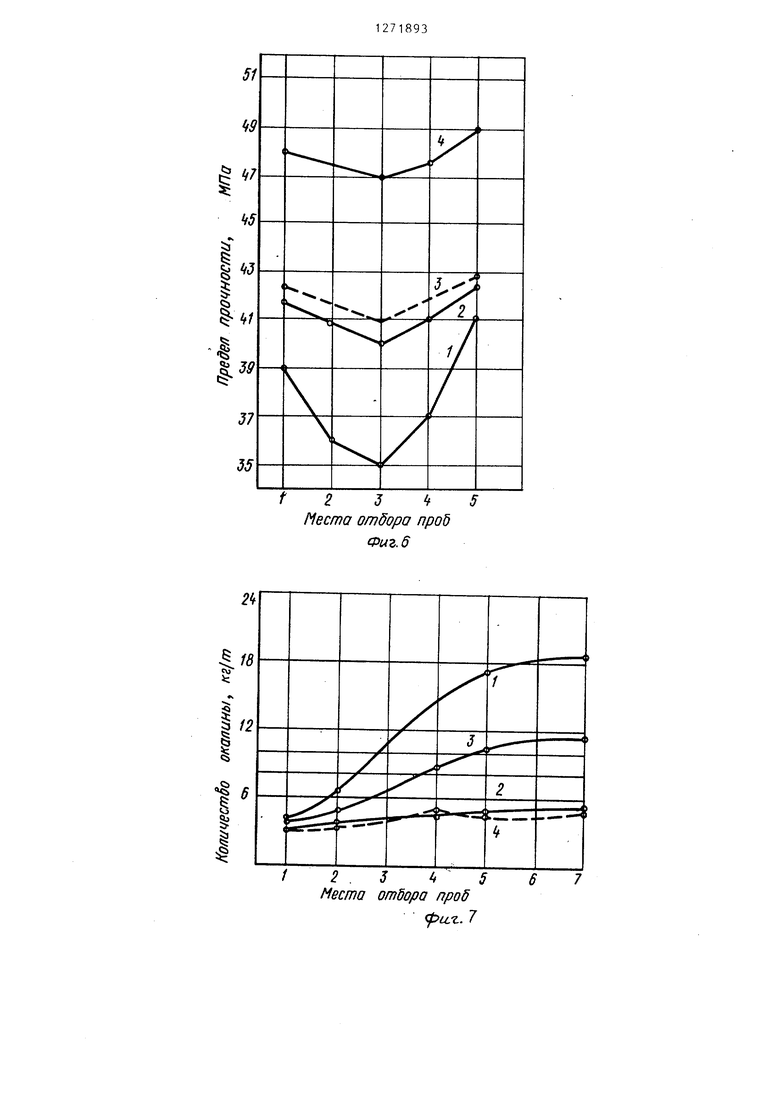

Отбор проб механических испытаний проводят от нест, указанных на фиг. 4 Места отбора проб для определения количества металла, идущего в окалину, указаны на фиг. 5.

Механические испытания образцов проводят на разрывной машине. В ходе испытаний определяют , что изменение относительного удлинения и относительного сужения для одного и того же режима обработки по сечению бунта, весьма незначительно (в 1, 2, 3 режимах охлаждения относительное сужение составляет 69-72%, в 4 - 55%)..

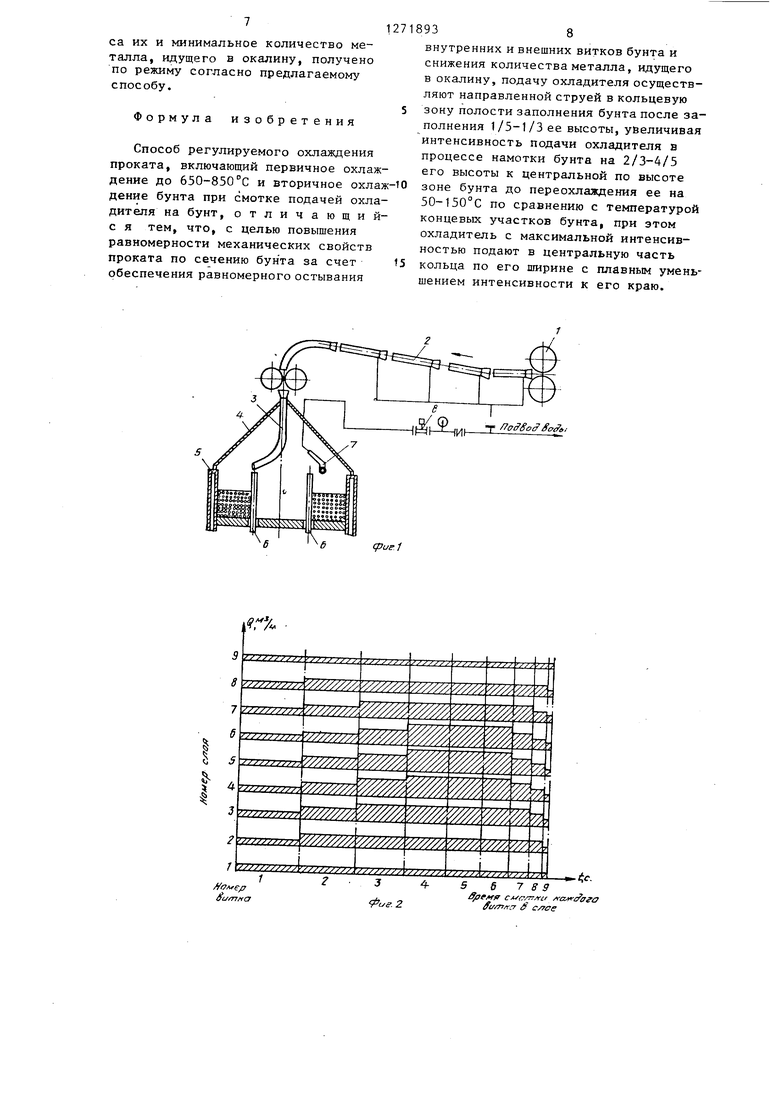

На фиг. 6 представлен характер изменения предела прочности по исследуемым режимам обработки, где 1-4 кривые соответствуют режимам 1-4.

Количество металла,идущего в . окалину, определяют следующим образом. Образцы взвешивают на аналитических весах с точностью до четверну, от периферии к центру изменяется от 4 до 19 кг/т.

Охлаждение по второму режиму значительно снижает разброс механичёских характеристик катанки и количество металла, идущего в окалину, по сечению бунта(фиг. 6 и 7).

Охлаждение по третьему режиму снижает разброс механических свойств

и количество металла, идущего в ока-, лину, по сравнению с первым режимом охлаждения, однако уровень разброса количества металла, идущего в окалину, довольно высок (4 кг/т на периферии, 11 кг/т в центре бунта).

Четвертый режим охлаждения приводит к получению количества металла, идущего в окалину, на уровне второго режима охлажденияJ однако неличина

предела прочности по этому режиму гораздо выше допускаемой ГОСТом (43 кг/мм). Эта катанка не выдерживает испытаний по относительному сужению.

Согласно проведенным испытаниям различных режимов охлаждения катанки, установлено, что наилучший комплекс механических свойств, уровень разбро93того знака. Затем с них удаляют окалину. Травление осуществляют в водном растворе с ингибитором ЧМ-Р (по принятой та метизном производстве технологии). В процессе травления фиксируют его продолжительность, температуру поддерживают постоянной и равной 60 С. После травления образцы промывают, высушивают и снова взвешивают на тех же весах. Количество окалины на 1 т готового проката подсчитывают по формуле А X 1000 кг/т, где К, первоначальная масса образцов, г; К - масса образцов после травления, г; Результаты испытаний по определению количества металла, идущего в окалину, по четьфем исследуемым режимам охлаждения представлены на фиг. 7 (где 1-4 - кривые соответственно для режимов 1-4). Охлаждение по первому режиму приводит к значительному разбросу механических свойств по сечению бунта. количество металла, идущего в окали71271

са их и минимальное количество металла, идущего в окалину, получено по режиму согласно предлагаемому способу.

Формула изобретения

Способ регулируемого охлаждения проката, включающий первичное охлаждение до 650-850 с и вторичное охлаж-О дение бунта при смотке подачей охладителя на бунт, отличающийс я тем, что, с целью повышения равномерности механических свойств проката по сечению бунта за счет 15 обеспечения равномерного остывания

938

внутренних и внешних витков бунта и снижения количества металла, идущего в окалину, подачу охладителя осуществляют направленной струей в кольцевую зону полости заполнения бунта после за5полнения 1/5-1/3 ее высоты, увеличивая интенсивность подачи охладителя в процессе намотки бунта на 2/3-4/5 его высоты к центральной по высоте зоне бунта до переохлаждения ее на 50-150С по сравнению с температурой концевых участков бунта, при этом охладитель с максимальной интенсивностью подают в центральную часть кольца по его ширине с плавным уменьшением интенсивности к его краю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения горячекатанного металла сматываемого в бунт | 1974 |

|

SU491424A1 |

| Способ формирования бунта | 1981 |

|

SU963596A1 |

| Способ обработки катанки | 1990 |

|

SU1788048A1 |

| Способ охлаждения катанки, сматываемой в бунт, и устройство для его осуществления | 1976 |

|

SU579054A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2199593C2 |

| Способ производства мелкосортного проката | 1985 |

|

SU1258546A1 |

| Способ обработки проката | 1980 |

|

SU910804A1 |

| Способ производства бунтового проката | 1989 |

|

SU1691407A1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2389804C1 |

Изобретение относится к прокатному производству, а именно к технологии ускоренного охлаждения горячего проката, и может быть осуществлена на станах, производящих катанку и другие виды бунтового проката. Цель изобретения - повышение равномерности механических свойств проката по сечению бунта за счет обеспечения равномерного остывания внутренних и внешних витков бунта, снижение количества металла, идущего в окалину. Сущность способа заключается в том, что вторичное охлаждение производят подачей охладителя направленной струей в зону по кольцевой оси полоЬти за-, полнения бунта после заполнения 1/51/3 высоты его, изменяя интенсивность подачи охладителя в процессе намотки бунта 2/3-4/5 высоты бунта, увеличивая ее к центральной по высоте зоне до переохлаждения на 50-150С i по сравнению с температурой концевьк участков бунта по высоте. Причем (Л оз ладитель подают в зону кольцевой оси, соответствующей 1/3-1/2 ширины участка, с максимальнойинтенсивностью подачи охладителя в центральную часть и плавным уменьшением к краю зоны. 7 ил.

слгер Sufnfta

х//хххх/ххх хххххх4ххх/Л /хх1ххЫ t C.

345 6 7 Sff

ffflp/ lf A-atrifafa iffus. Zfi/fnn-cr S c/roe

5 7 8 6 5 4 5

г

Dffcfp

ж

Ж Ж

I

(pasj

t 2 3 If 5 Место отбора проб Фиг. 6

18

eu

Jc

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ИЗДЕЛИЙ | 0 |

|

SU392110A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА I12 | 0 |

|

SU378420A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-23—Публикация

1975-07-08—Подача