Изобретение относится к металлургическому производству, в частности к производству бунтового проката из заэвтектоидных углеродистых сталей.

Цель изобретения - увеличение выхода годного за счет получения проката с регламентированной величиной цементитной сетки.

Способ обработки заэвтектоидных сталей включает горячую деформацию, последующее ускоренное охлаждение со скоростью больше критической, смотку а бунты и окончательное охлаждение на воздухе, при этом ускоренное охлаждение проводят до температуры, определяемой по зависимости (451-500)°С + (50 Б)°С, где Б - требуемый балл цементитной сетки, а смотку проката в бунты осуществляют при температуре поверхности не менее 450 С.

Предлагаемый способ позволяет получать цементитную сетку в соответствии с требованиями нормативно-технической документации. Так, ГОСТ 1435-74 предусматривает поставку стали с цементитной сеткой не более 3-го балла, а сталь для сердечников с цементитной сеткой - не более 2-го балла. В этом случае для получения сетки 3-го балла температура металла после ускоренного охлаждения должна составлять (451 -500)°С + (50-Б)°С (601-650)°С. При температуре более 650°С наблюдается цементитная сетка 4-го балла и сталь забраковывают. При температуре 600°С и менее получают цементитную сетку 2-го балла. В этом случае сталь удовлетворяет требованиям ГОСТ 1435-74, но получение микроструктуры с повышенным качеством требует повышенного расхода охладителя, снижения производительности стана, что является неприемлемым с точки

(Л

С

а

Ч)

Ј о

v|

зрения снижения эффективности производства.

Аналогичным образом при необходимо- сти получения цементитной сетки 2-го балла ускоренное охлаждение должно проводиться до 551-600°С, а для получения 1-го балла - до 501-550°С, В процессе ускоренного охлаждения по сечению проката возникает значительный перепад температур. Так, температура поверхности может составлять 200-250°С, а в центре сечения 650-700°С при среднемассовой температуре 600- 650°С. При этом в поверхностном слое возникают значительные растягивающие напряжения. Если в этом состоянии сматывать сталь в бунт, то к имеющимся напряжениям от температурного градиента добавятся растягивающие напряжения от изгиба проката в процессе смотки. На поверхности проката возникнут поперечные трещины. Для предотвращения образова- ния трещин поверхностный слой металла должен после ускоренного охлаждения разогреться за счет тепла центральных слоев и на. смотку поступать при темпераутре 450°С и более. При температуре более 450°С сталь находится в пластичном состоянии. При этом напряжения от температурного перепада незначительны, так как невелик сам температурный перепад, а напряжения изгиба при смолке проката приводят к пластической деформации поверхностного слоя и снижению уровня напряжений. Таким образом, после смотки и окончательного охлаждения в прокате имеется невысокий уровень остаточных напряжений, который не приводит к возникновению трещин.

Согласно предлагаемому способу балл остатков цементитной сетки от температуры охлаждения меняется скачкообразно, что на первый взгляд не соответствует физике процесса. Объясняется это тем, что балл остатков цементитной сетки определяется по наихудшему полю, определенному при просмотре всего шлифа. При охлаждении до 551°С общая картина микрострукту- ры близка к 1-му баллу остатков цементитной сетки. Однако имеются отдельные поля скоплений цементита по границам зерен, что вынуждает остатки цементитной сетки в целом по шлифу оценивать вторым баллом.

С ростом температуры охлаждения количество таких полей, соответствующих 2- му баллу, увеличивается и при 600°С весь шлиф соответствует 2-му баллу.

Приведенную в предлагаемом способе формулу зависимости остатков цементитной сетки от температуры охлаждения получают

статистической обработкой экспериментальных данных, в которых учитывают не только максимальный балл цементитной сетки, но и его процентное содержание в

поле шлифа. Температурные границы в формуле установлены с целью гарантированного получения требуемого балла остатков цементитной сетки. Т.е., например, при 550°С получают 1 балл остатков цементит0 ной сетки без каких-либо даже отдельных полей 2-го балла, а при 551 °С возможно получение отдельных полей на шлифе с 2-м баллом.

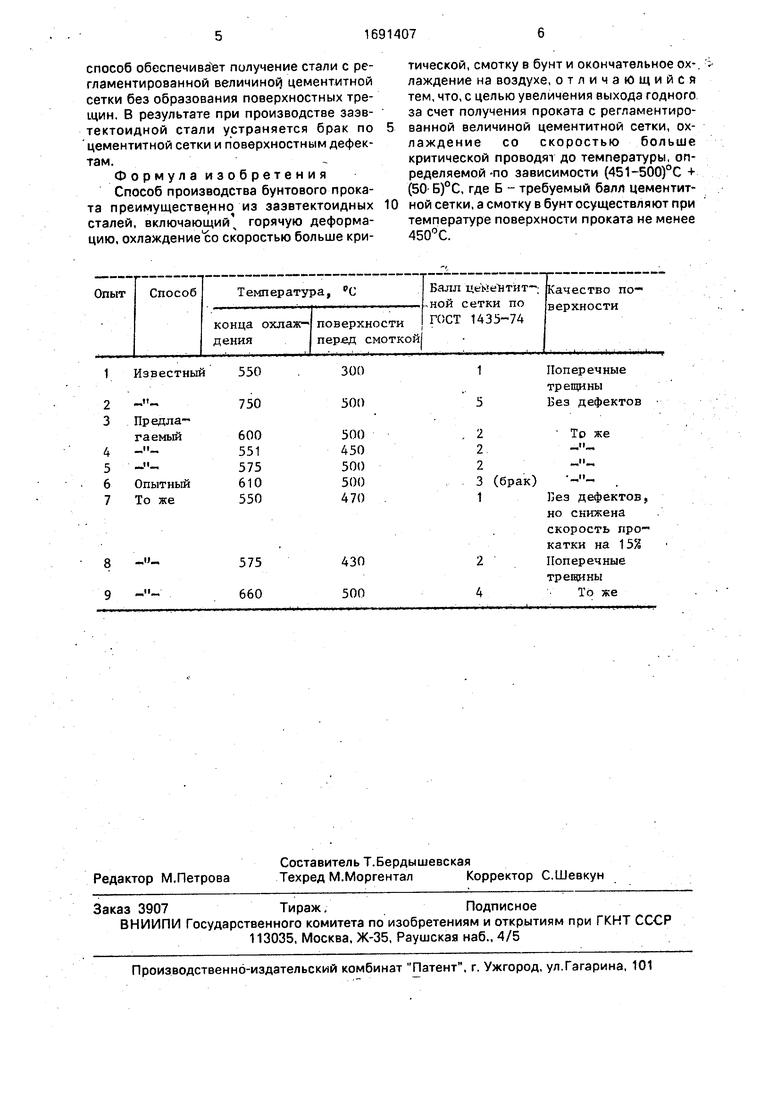

Экспериментальную проверку предла5 гаемого способа осуществляют на непрерывном мелкосортном стане 250 при прокатке стали марки У12А. Последняя предназначена для изготовления сердечников и должна по ГОСТ 1435-74 иметь остат0 ки цементитной сетки не более двух баллов.

Заготовки (квадрат) 100 мм нагревают

до 1060°С и прокатывают за 17 проходов на

полосу диаметром 13,0 мм, температура

конца прокатки 900°С. После прокатки поло5 са поступает в линию ускоренного охлаждения, состоящую из четырех последовательно расположенных охлаждающих устройств с участками воздушного выравнивания между ними. Ускоренное охлаждение осуществля0 ют путем подачи воды давлением 2,0 МПа в охлаждающие устройства. Интенсивность охлаждения регулируют изменением расхода воды, подаваемой в охлаждающие устройства и изменением скорости прокатки.

5 Скорость охлаждения составляет 400- 500°С и значительно превышает критическую скорость охлаждения, которая для стали У12А составляет 200°С/с.

После линии ускоренного охлаждения

0 прокат поступает в мелкосортные моталки, где сматывается в бунты. Температуру поверхности металла перед смоткой регулируют путем изменения интенсивности охлаждения в последних по ходу прокатки в

5 охлаждающих устройствах. Температуру поверхности металла фиксируют с помощью автоматических пирометров АПИР-0 с пределами измерений 300-600°С и 400- МООО°С.

0 После смотки в моталках бунты охлаждают на воздухе. После окончательного охлаждения оценивают качество поверхности проката и определяют величину остатков цементитной сетки по методике ГОСТ 14355 74.

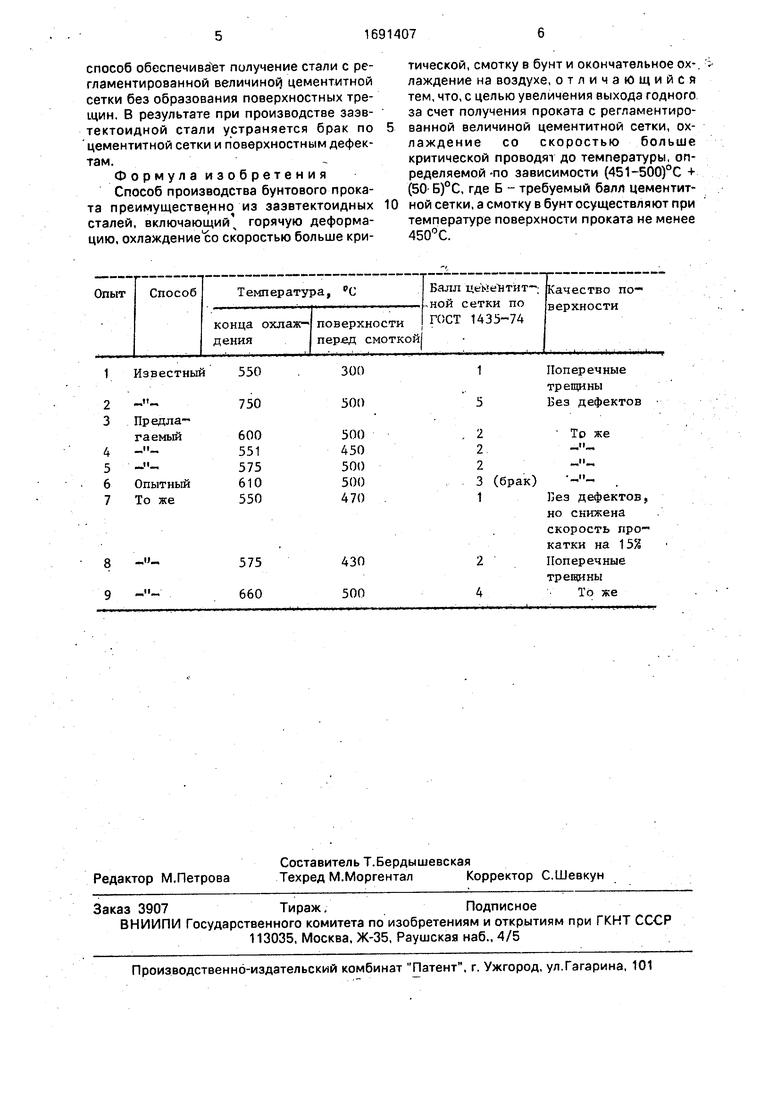

В таблице приведены результаты экспериментов.

Экспериментальные исследования показали, что по сравнению с известным способом и базовым объектом предлагаемый

способ обеспечивает получение стали с регламентированной величиной цементитной сетки без образования поверхностных трещин. В результате при производстве заэв- тектоидной стали устраняется брак по цементитной сетки и поверхностным дефектам.

Формула изобретения Способ производства бунтового проката преимущественно из заэвтектоидных сталей, включающий v горячую деформацию, охлаждение со скоростью больше кри0

тической, смотку в бунт и окончательное ох-, лаждение на воздухе, отличающийся тем, что, с целью увеличения выхода годного за счет получения проката с регламентированной величиной цементитной сетки, охлаждение со скоростью больше критической проводят до температуры, определяемой-по зависимости (451-500)°С + (50 Б)°С, где Б - требуемый балл цементитной сетки, а смотку в бунт осуществляют при температуре поверхности проката не менее 450°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подката из заэвтектоидных сталей в бунтах большой массы | 1989 |

|

SU1775195A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ ШАРИКОПОДШИПНИКОВЫХ СТАЛЕЙ | 2001 |

|

RU2201973C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2199593C2 |

| Способ термического упрочнения проката | 1987 |

|

SU1541288A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ТОЛЩИНОЙ 4-10 ММ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2021 |

|

RU2778533C1 |

| Способ термической обработки сортового проката | 1989 |

|

SU1668414A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВЫХ СТАЛЕЙ | 1992 |

|

RU2033438C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2679675C1 |

| Способ регулируемого охлаждения проката | 1975 |

|

SU1271893A1 |

Изобретение относится к металлургическому производству, в частности к производству .проката из заэвтектоидных углеродистых сталей. Цель изобретения - увеличение выхода годного за счет получения проката с регламентированной величиной цементитной сетки. Прокат после горячей деформации на прокатном стане подвергают ускоренному охлаждению со скоростью больше критической до температуры, выбранной в диапазоне, определяемом зависимостью (451-500)° С t (50 Б)°С, где Б - требуемый балл цементитной сетки в стали, а смотку проката в бунт осуществляют при темпераутре поверхности не менее 450°С, окончательное охлаждение бунта производится на воздухе. 1 табл.

| Способ изготовления арматурной проволоки из низкоуглеродистой стали | 1978 |

|

SU724584A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-08-07—Подача