30

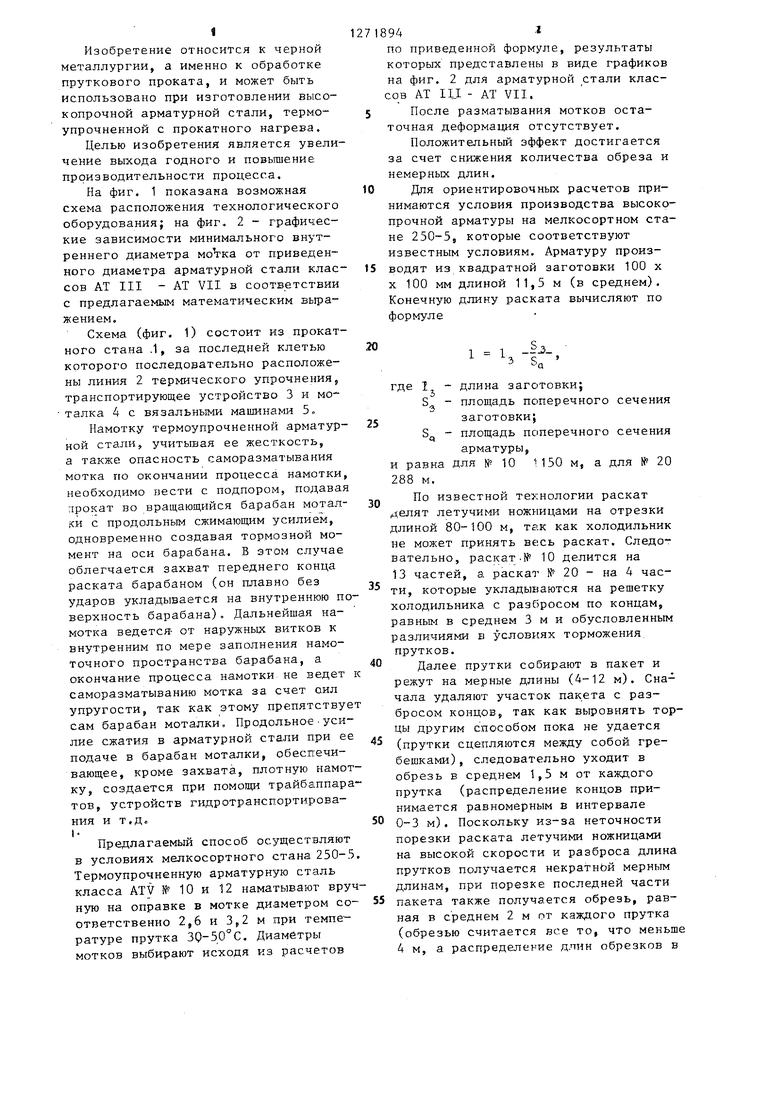

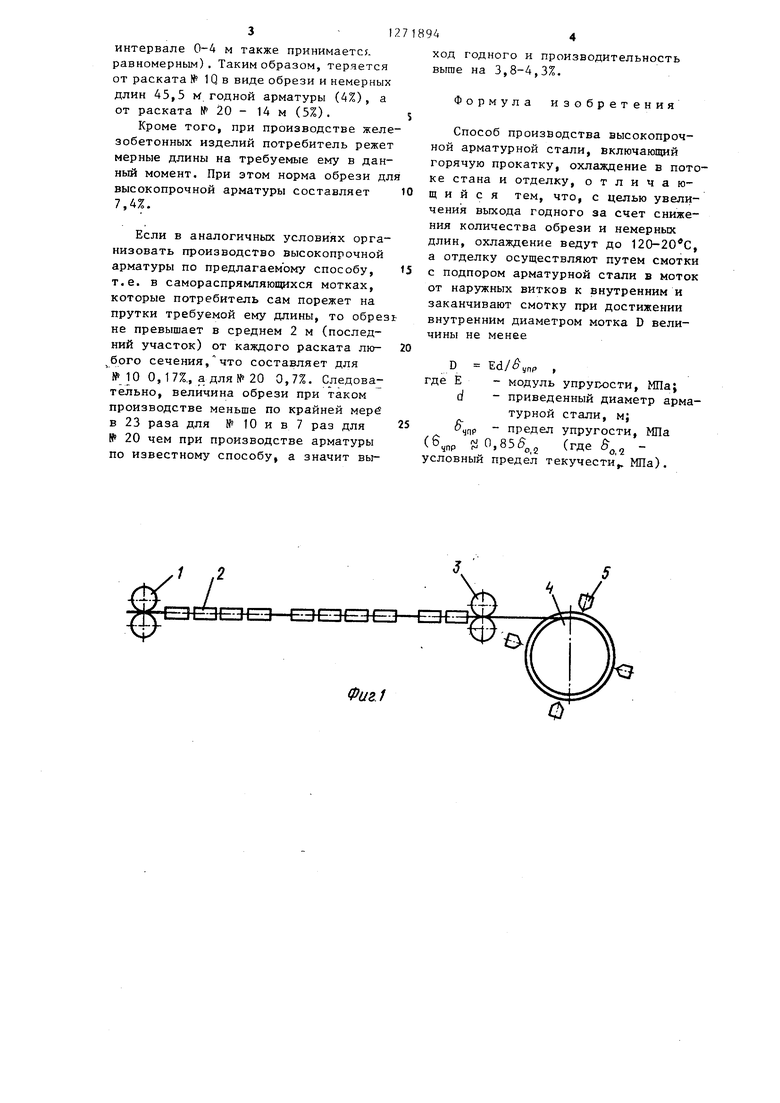

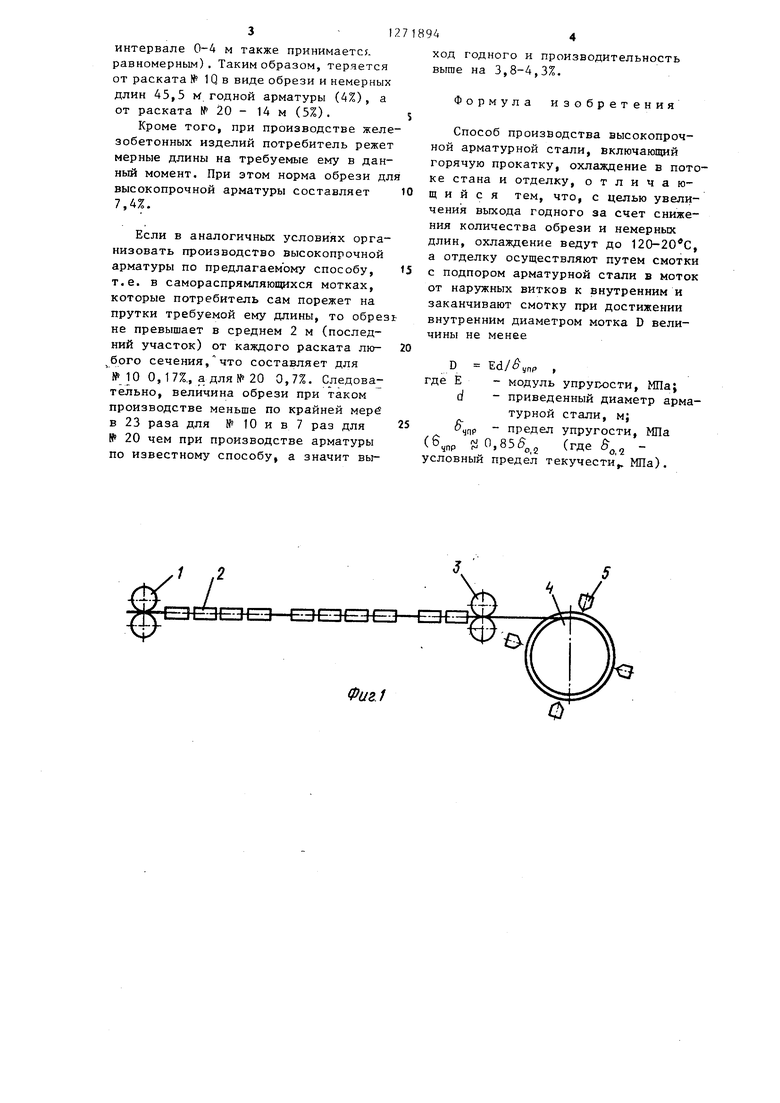

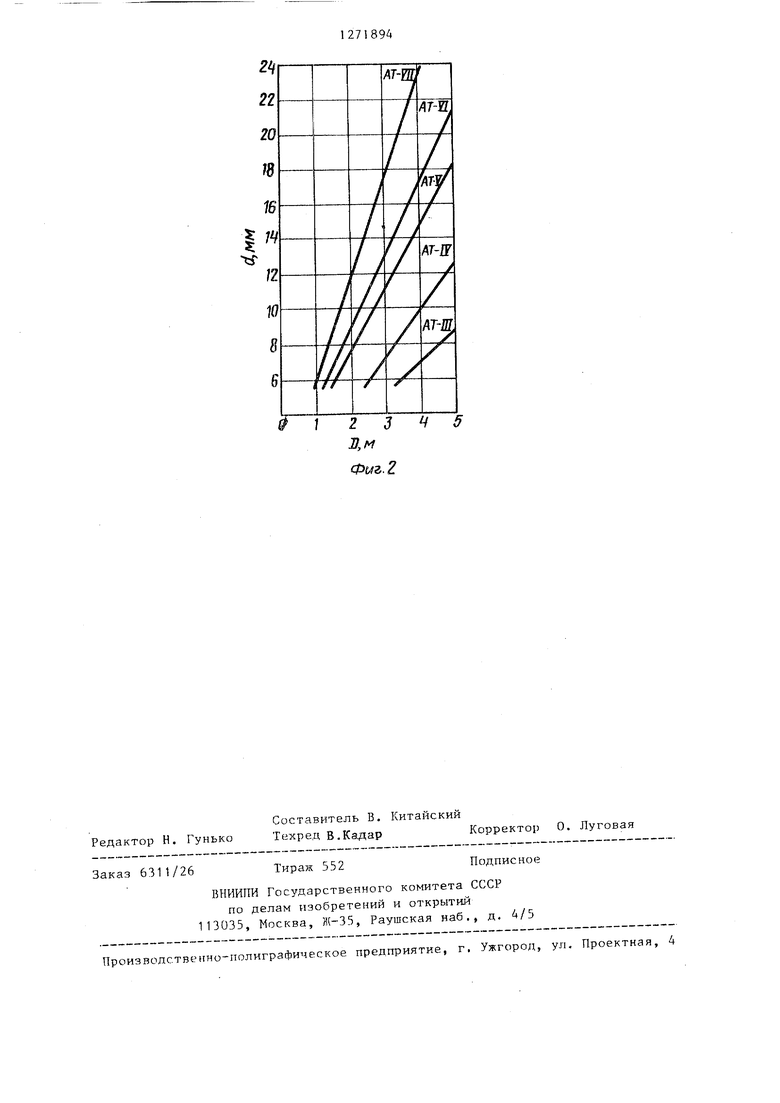

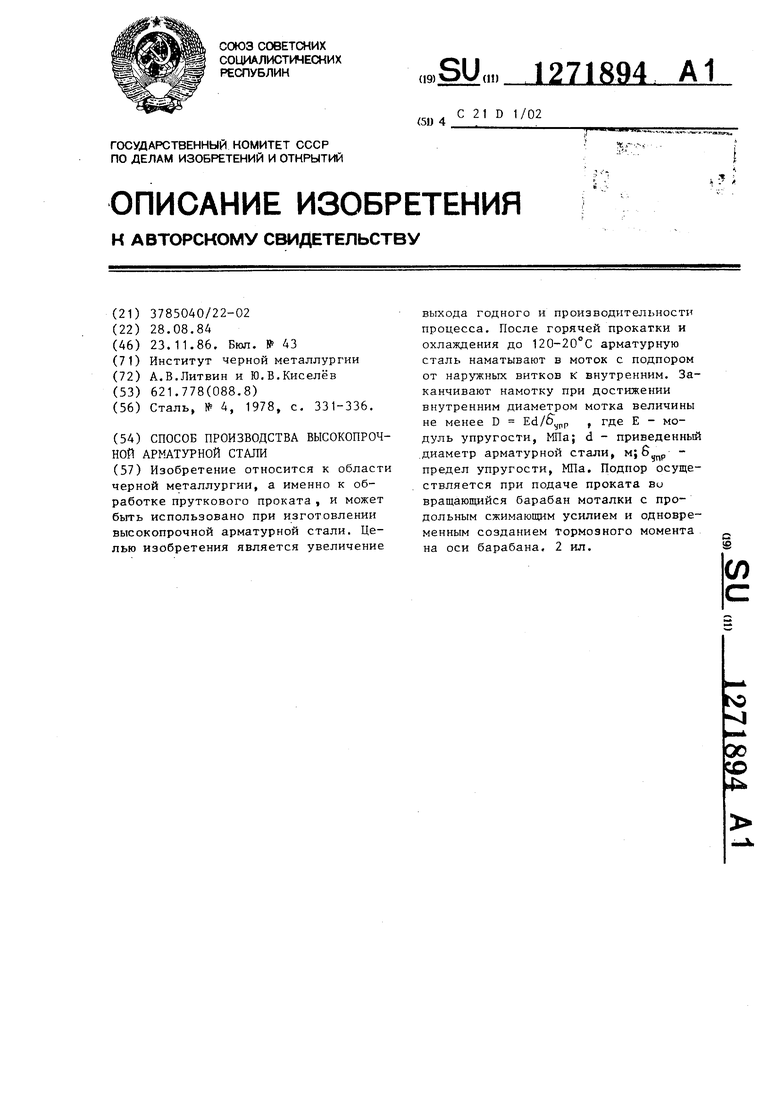

СО 4 « Изобретение относится к черной металлургии, а именно к обработке пруткового проката, и может быть использовано при изготовлении высокопрочной арматурной стали, термоупрочненной с прокатного нагрева. Целью изобретения является увели чение выхода годного и повышение производительности процесса. На фиг. 1 показана возможная схема расположения технологического оборудования; на фиг, 2 - графические зависимости минимального внутреннего диаметра от приведенного диаметра арматурной стали клас сов AT III - AT VII в соответствии с предлагаемым математическим выражением. Схема (фиг. 1) состоит из прокат ного стана .1, за последней клетью которого последовательно расположены линия 2 термического упрочнения, транспортирующее устройство 3 и мо талка 4 с вязальными машинами 5 Намотку термоупрочненной арматурной стали, учитывая ее жесткость, а также опасность саморазматывания мотка по окончании процесса намотки необходимо вести с подпором, подава прокат во вращающийся барабан мотал ки с продольным сжимающим усилием, одновременно создавая тормозной момент на оси барабана. В этом случае облегчается захват переднего конца раската барабаном (он плавно без ударов укладывается на внутреннюю п верхность барабана), Дальнейшая намотка ведется- от наружных витков к внутренним по мере заполнения намоточного пространства барабана, а окончание процесса намотки не ведет саморазматыванию мотка за счет сил упругости, так как этому препятству сам барабан моталки. Продольноеуси лие сжатия в арматурной стали при е подаче в барабан моталки, обеспечивающее, кроме захвата, плотную намо ку, создается при помощи трайбашпар тов, устройств гидротранспортирования и т.д. Предлагаемый способ осуществляют в условиях мелкосортного стана 250Термоупрочненную арматурную сталь класса ATV № 10 и 12 наматывают вру ную на оправке в мотке диаметром со ответственно 2,6 и 3,2 м при темпе ратуре прутка 30-50°С, Диаметры мотков выбирают исходя из расчетов 94г по приведенной формуле, результаты которых представлены в виде графиков на фиг. 2 для арматурной стали классо в AT IIJ - AT VII. После разматывания мотков остаточная деформация отсутствует. Положительный зффект достигается за счет снижения количества обреза и немерных длин. Для ориентировочных расчетов принимаются условия производства высокопрочной арматуры на мелкосортном стане 250-5, которые соответствуют известным условиям. Арматуру производят из квадратной заготовки 100 х X 100 мм длиной 11,5 м (в среднем). Конечную длину раската вычисляют по формуле 1 1 Ь 39 где 1 - длина заготовки; Sg - площадь поперечного сечения заготовки; S - площадь поперечного сечения арматуры, и равна для № 10 1150 м, а для № 20 288 м. По известной технологии раскат делят летучими ножницами на отрезки длиной 80-100 м, так как холодильник не может принять весь раскат. Следовательно, раскат.№ 10 делится на 13 частей, а. раскат № 20 - на 4 части, которые укладываются на решетку холодильника с разбросом по концам, равным в среднем 3 м и обусловленным различиями в услов1Еях торможения прутков. Далее прутки собирают в пакет и режут на мерные длины (4-12 м). Сначала удаляют участок пакета с разбросом концов, так как выровнять торцы другим способом пока не удается (прутки сцепляются между собой гребешками) , следовательно уходит в обрезь в среднем 1,5 м от каждого прутка (распределение концов принимается равномерным в интервале 0-3 м). Поскольку из-за неточности порезки раската летучими ножницами на высокой скорости и разброса длина прутков получается некратнЬй мерным длинам, при порезке последней части пакета также получается обрезь, равная в среднем 2 м от каждого прутка (обрезью считается все то, что меньше 4 м, а распределение длин обрезков в 3- 1 интервале 0-4 м также принимаете;, равномерным). Таким образом, теряется от раската № 1Q в виде обрези и немерных длин 45,5 м годной арматуры (4%), а от раската № 20 - 14 м (5%). Кроме того, при производстве желе зобетонных изделий потребитель режет мерные длины на требуемые ему в данный момент. При этом норма обрези дл высокопрочной арматуры составляет 7,4%. Если в аналогичных условиях организовать производство высокопрочной арматуры по предлагаемому способу, т.е. в самораспрямляющихся мотках, которые потребитель сам порежет на прутки требуемой ему длины, то o6pe3 не превышает в среднем 2 м (последний участок) от каждого раската сечения,что составляет для № 10 0,17%., а для № 20 0,7%. Следовательно, величина обрези при таком производстве меньше по крайней мере в 23 раза для № 10 и в 7 раз для № 20 чем при производстве арматуры по известному способу, а значит вы4ход годного и производительность выше на 3,8-4,3%. Формула изобретения Способ производства высокопрочной арматурной стали, включающий горячую прокатку, охлаждение в потоке стана и отделку, отличающийся тем, что, с целью увеличения выхода годного за счет снижения количества обрези и немерных длин, охлаждение ведут до 120-20 С, а отделку осуществляют путем смотки с подпором арматурной стали в моток от наружных витков к внутренним и заканчивают смотку при достижении внутренним диаметром мотка D величины не менее D , где Е - модуль упрусости, МПа; d - приведенный диаметр арматурной стали, м; 5yriP предел упругости, МПа (6,пр Я 0, Де 0,2 словный предел текучести,. МПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ В МОТКАХ | 1993 |

|

RU2051183C1 |

| Способ изготовления термоупрочненной арматурной стали в мотках | 1990 |

|

SU1770386A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 1995 |

|

RU2090305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОЙ СТЕРЖНЕВОЙ АРМАТУРНОЙ СТАЛИ | 1999 |

|

RU2149193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2287021C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2002 |

|

RU2227811C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1991 |

|

RU2010633C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| Непрерывный мелкосортный стан | 1986 |

|

SU1338904A1 |

Изобретение относится к области черной металлургии, а именно к обработке пруткового проката , и может быть использовано при изготовлении высокопрочной арматурной стали. Целью изобретения является увеличение выхода годного и производительности процесса. После горячей прокатки и охлаждения до 120-20°С арматурную сталь наматывают в моток с подпором от наружных витков к внутренним. Заканчивают намотку при достижении внутренним диаметром мотка величины не менее D , где Е - модуль упругости, МПа; d - приведенный диаметр арматурной стали, м; в, предел упругости, МПа. Подпор осуществляется при подаче проката во вращающийся барабан моталки с продольным сжимающим усилием и одновременным созданием тормозного момента g на оси барабана. 2 ил.

| Сталь, № 4, 1978, с | |||

| Накладной висячий замок | 1922 |

|

SU331A1 |

Авторы

Даты

1986-11-23—Публикация

1984-08-28—Подача