Изобретение относится к области обработки металлов давлением, в частности к технологии производства круглого сортового проката в бунтах, например арматуры, на проволочном (мелкосортном) стане.

Технологические режимы производства мелкосортного проката (арматуры) обычно предусматривают последовательное обжатие нагретой заготовки до требуемого диаметра в клетях проволочного стана, транспортировку полученного прутка через направляющие трубы и подающие ролики к моталкам и сматывание его в бунт, представляющий собой моток с внутренней полостью, перевозку полученного бунта по транспортеру на склад-холодильник, его охлаждение на воздухе [1].

Для определения механических свойств проката после охлаждения бунтов осуществляют отбор образцов для механических испытаний, их правку и проведение механических испытаний [2]. Следует отметить, что отбор образцов осуществляется от свободных концов бунта и эти образцы имеют продольную кривизну, соответствующую кривизне бунта. Для проведения механических испытаний указанных образцов на разрыв на испытательной машине используются непосредственно вырезанные натурные образцы без обточки. Полученные значения механических свойств (предел прочности, предел текучести, относительное удлинение), оформленные в виде протокола испытаний, используются при подготовке сертификата качества на всю партию проката. При этом образец для проведения механических испытаний должен быть прямолинейным, а образцы, вырезанные из бунта, характеризуются значительной продольной кривизной, определяемой диаметром бунта. Это обуславливает необходимость предварительной правки каждого образца.

Способ правки может быть произвольным (не оговаривается в ТУ и стандартах). Обычно для этого используются роликовые правильные машины [1], в основу работы которых положено применение многостороннего поперечного изгиба длинномерного изделия в эксцентрично расположенных роликах в произвольном режиме [2].

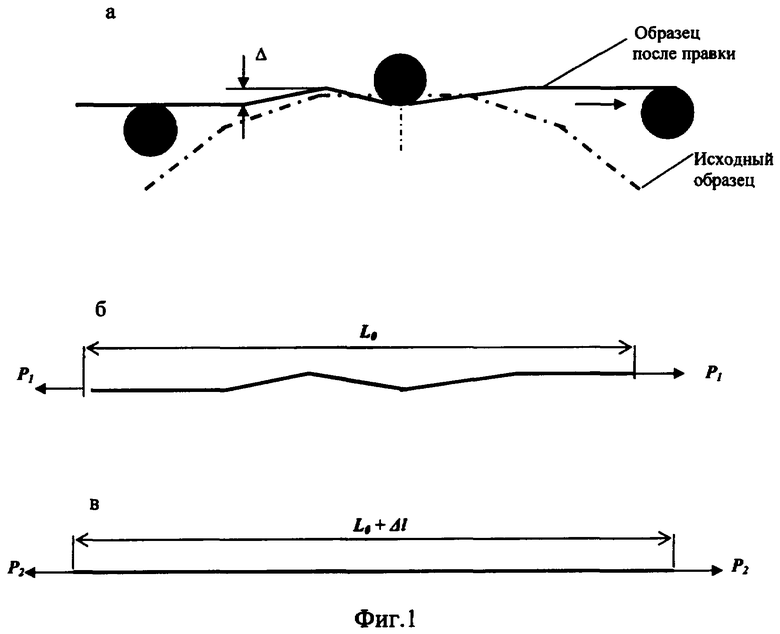

Однако такой способ правки методом гиба с перегибом, эффективный для изделий большой длины, не всегда может обеспечить полное выпрямление вырезанного сравнительно короткого (L0=300-400 мм) образца ввиду его малой базовой длины, совпадающей с расстоянием между роликами правильной машины. При такой длине образца на него воздействуют одновременно только 2-3 гибочных ролика, что недостаточно для качественной правки. Имея видимость прямолинейного, полученный образец может сохранять одну или несколько небольших стрел поперечного прогиба (Δ=0,5-2 мм). В ходе последующего испытания на разрывной машине наличие указанной продольной кривизны на образце может приводить к тому, что при его растяжении с усилием P1 сначала будет происходить деформация выпрямления-удлинения (т.е. выборка имеющихся стрел прогиба Δ, сопровождающаяся удлинением образца на величину Δl) и только потом начнется деформация сужения-удлинения под действием усилия Р2 вплоть до разрыва образца, которая, собственно, и должна фиксироваться при определении прочностных и пластических характеристик проката. Соответственно, возможно появление погрешностей, особенно при оценке значений условного предела текучести (σ0,2). Это - условная величина напряжения, при котором остаточное удлинение достигает 0,2% от начальной длины рабочего участка образца [3]. При наличии кривизны исходного образца испытательная машина может показывать заниженные относительно фактической величины значения условного предела текучести, т.к. некоторая часть удлинения (Δl=0,03-0,05%) уйдет на выборку стрел прогиба и только после этого начнется непосредственно растяжение. Иначе говоря, получаемое на испытательной машине значение предела текучести будет соответствовать не 0,2% остаточного удлинения, а величине 0,2%-0,05%=0,15%. Соответственно, значение условного предела текучести σ0,2 будет несколько ниже его фактической величины. Следует отметить, что на другие механические свойства (предел прочности и относительное удлинение) такой характер деформации образца при испытании на разрыв практически не влияет. Это обуславливает необходимость разработки способа производства бунтового проката круглого профиля, например арматуры, на проволочном (мелкосортном) стане, обеспечивающего получение достоверных данных о фактическом значении условного предела текучести при проведении механических испытаний готовой продукции.

Технический результат изобретения - повышение качества проката за счет устранения погрешности при определении условного предела текучести, связанной с возможной непрямолинейностью (продольной кривизной) образцов для механических испытаний.

Технический результат достигается тем, что в способе производства круглого сортового проката в бунтах, включающем нагрев заготовки, многопроходную горячую прокатку в валках с калибрами, охлаждение в проходных охлаждающих секциях, смотку сортового проката в бунты и дальнейшее охлаждение на воздухе, после охлаждения на воздухе производят отбор образцов для механических испытаний, их правку, проведение механических испытаний, согласно изобретению правку образцов осуществляют непосредственно после отбора образцов от бунтов путем продольного растяжения каждого образца с приложением усилия, постепенно возрастающего от нуля до Р, достаточного для устранения кривизны образца после снятия растягивающей нагрузки, механические испытания полученных образцов производят не ранее, чем через 2 часа после проведения правки, а величину усилия определяют из соотношения Р=k·σ0,2станд·F, где F - площадь поперечного сечения образца, мм2; σ0,2станд - условный предел текучести, устанавливаемый стандартом или ТУ для данного вида продукции, Н/мм2; k - коэффициент, равный 0,9-1,2.

Для реализации способа производства круглого сортового проката в бунтах в устройстве, содержащем снабженные приводом захваты, установленные с возможностью продольного перемещения во взаимно противоположных направлениях, указанные захваты снабжены датчиками усилия натяжения, позволяющими определять по мере возрастания текущую величину приложенной к образцу растягивающей нагрузки и обеспечивающими возможность мгновенного отключения указанной нагрузки при достижении заданной величины Р, определенной для данного типоразмера сортового проката.

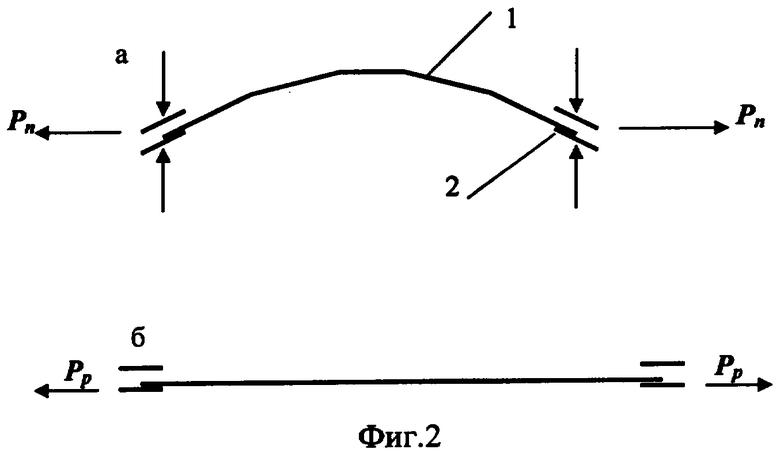

На фиг.1 показана схема деформирования криволинейного образца при правке поперечным изгибом (гибка с перегибом) и последующем испытании на разрывной машине: а) правка, б) первая стадия испытаний образца (выпрямление), в) вторая стадия испытания образца (нагрузка до разрыва). На фиг.2 представлена схема реализации предложенного способа производства бунтового проката круглого профиля в рамках работы соответствующего устройства правки образцов растяжением: а) правка, б) испытания прямолинейного образца (нагрузка до разрыва).

Способ производства бунтового проката круглого профиля реализуют следующим образом. Производят последовательные обжатия нагретой заготовки до требуемого диаметра в клетях проволочного стана. Полученный пруток с помощью подающих роликов транспортируют через направляющие трубы к моталкам, сматывают его в бунт и перевозят по транспортеру на склад-холодильник, где охлаждают на воздухе и отбирают образцы для механических испытаний. Правку растяжением производят непосредственно после отбора образцов, чтобы избежать протекания в стали процессов естественного старения, понижающих пластичность и неблагоприятно сказывающихся на деформации при правке. Для этого подлежащий правке образец 1 закрепляют в губках 2 правильной машины и подвергают растягивающей нагрузке, которую постепенно увеличивают до достижения величины Рn. Ее значение определяют из соотношения: Рn=k*σ0,2станд*F, где F - площадь поперечного сечения образца; σ0,2станд - условный предел текучести, устанавливаемый стандартом или ТУ для данного вида продукции; коэффициент k=0,9-1,2. Устройство обеспечивает мгновенное отключение нагрузки после достижения требуемого значения растягивающего усилия Рn, чтобы избежать перехода в область больших пластических деформаций. Под воздействием растягивающих напряжений в указанном диапазоне образец получает минимальную пластическую деформацию с фактическим относительным удлинением в пределах ε=0,01-0,05%, достаточную, чтобы придать образцу прямолинейную конфигурацию без изменения его механических свойств. После правки образцов их выдерживают при комнатной температуре не менее 2 часов, чтобы успела произойти взаимная компенсация и устранение остаточных внутренних напряжений, которые могут появиться после правки. Затем производят механические испытания в обычном режиме до разрушения образца при действии усилия Рр и осуществляют отгрузку продукции заказчику.

Таким образом, применение способа производства бунтового проката круглого профиля и устройства для его реализации обеспечивает стабилизацию результатов испытаний механических свойств (условного предела текучести), а также более достоверное определение истинных (фактических) значений предела текучести за счет использования прямых образцов и, соответственно, повышение качества готовой продукции.

Результаты промышленного опробования способа производства бунтового проката термоупрочненной арматуры А500С диаметром 10 мм для различных режимов работы приведены в таблице (для каждой точки испытывалось от 7 до 9 образцов). При производстве термоупрочненной арматуры ⌀10 мм из стали 3 пс на проволочном стане 150 получали бунты внутренним диаметром 850 мм и наружным диаметром 1400 мм. Температура смотки арматуры в бунты составляла 600°С. После транспортировки рулонов на участок складирования перед отбором образцов температура снижалась до 40-50°С. От одного из концов смотанного в бунт прутка отрезали образцы для механических испытаний длиной 400 мм, которые подвергали правке растяжением непосредственно после вырезки. Для бунтовой арматуры А500С

(σ0,2станд=500 МПа=500 Н/мм2) диаметром 10 мм (F=3,14*102/4=78,5 мм2) принимали нижнюю границу значений Pmin=0,9*500*78,5=35,3 кН, а верхнюю - Рmах=1,2*500*78,5=47,1 кН. При правке с усилием растяжения меньше Pmin=35,3 кН образцы деформировались в упругой области, поэтому после снятия нагрузки они возвращались к исходной конфигурации (со стрелами прогиба). При правке с усилием растяжения больше Рmах=47,1 кН пластическая деформация образцов, напротив, слишком велика и достигает 1,5-2%. При такой величине удлинения образца можно ожидать изменения механических свойств стали, что не позволит использовать полученные значения механических свойств для адекватной оценки качества бунтовой арматуры. Аналогичное явление имеет место и при проведении процесса испытаний менее чем через 2 часа после правки образца, т.к. в этом случае не успевает произойти взаимная компенсация внутренних напряжений в стержне образца, что может сказаться на уровне механических свойств. Таким образом, практика подтверждает правильность рекомендаций по выбору величины технологических и конструктивных параметров способа и установки.

Использование предлагаемого способа производства бунтового проката круглого профиля и устройства для его реализации позволяет решить задачу повышения качества готовой продукции за счет более точного определения фактических значений условного предела текучести по сравнению с существующим способом и устройством.

Образец не подвергался правке рас-

тяжением

Источники информации

1. П.И.Полухин, Н.М.Федосов и др. Прокатное производство. М.: Металлургия, 1968, с.256-257, 315-318.

2. Канадский стандарт CAN/CSA - G30.18 - М92 «Заготовки - стальные прутки для армирования бетонных конструкций».

3. Е.Н.Мошнин. Гибка и правка на ротационных машинах. М.: Машиностроение, 1967, с.64, 239-258.

4. П.И.Полухин, Г.Я.Гун, А.М.Галкин. Сопротивление пластической деформации металлов и сплавов. М., Металлургия, 1976, с.19.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| Способ изготовления тонких листов из гафния с изотропными механическими свойствами | 2020 |

|

RU2735842C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННОЙ СТАЛЬНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ С ПОВЫШЕННЫМИ ПЛАСТИЧЕСКИМИ СВОЙСТВАМИ | 2021 |

|

RU2768064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕФТЕНАСОСНЫХ ШТАНГ | 2005 |

|

RU2270871C1 |

| СПЛАВ ВЫСОКОГО ДЕМПФИРОВАНИЯ НА ОСНОВЕ ЖЕЛЕЗА С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ И МЕХАНИЧЕСКИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2158318C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464325C1 |

| АРМАТУРНЫЙ ПРОКАТ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СЕТОК И КАРКАСОВ | 2015 |

|

RU2608927C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432221C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

Изобретение предназначено для повышения качества проката за счет устранения погрешности механических испытаний при производстве круглого сортового проката в бунтах, например арматуры, на проволочном мелкосортном стане. Способ включает нагрев заготовки, многопроходную горячую прокатку в валках с калибрами, охлаждение в проходных охлаждающих секциях, смотку сортового проката в бунты и дальнейшее охлаждение на воздухе. После охлаждения на воздухе производят отбор образцов для механических испытаний, их правку, проведение механических испытаний. Повышение точности определения условного предела текучести обеспечивается за счет того, что правку образцов осуществляют непосредственно после отбора образцов от бунтов путем продольного растяжения каждого образца с приложением усилия, постепенно возрастающего от нуля до Р, достаточного для устранения кривизны образца после снятия растягивающей нагрузки, механические испытания полученных образцов производят не ранее, чем через 2 часа после проведения правки, а величину усилия определяют в соответствии с математической зависимостью. Устройство имеет приводные захваты с датчиками усилия натяжения, установленные с возможностью продольного перемещения во взаимно противоположных направлениях с возможностью мгновенного отключения нагрузки при достижении заданного усилия. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Способ производства круглого сортового проката в бунтах, включающий нагрев заготовки, многопроходную горячую прокатку в валках с калибрами, охлаждение в проходных охлаждающих секциях, смотку сортового проката в бунты и дальнейшее охлаждение на воздухе, а также последующий отбор образцов, их правку, проведение механических испытаний, отличающийся тем, что правку образцов осуществляют непосредственно после отбора образцов от бунтов путем продольного растяжения каждого образца с приложением усилия постепенно возрастающего от нуля до усилия Р, достаточного для устранения кривизны образца после снятия растягивающей нагрузки, механические испытания полученных образцов производят не ранее, чем через 2 ч после проведения правки, а величину усилия Р определяют из соотношения

Р=k·σ0,2станд·F,

где F - площадь поперечного сечения образца, мм2;

σ0,2станд - условный предел текучести, устанавливаемый стандартом или ТУ для данного вида продукции, Н/мм2;

k - коэффициент, равный 0,9-1,2.

2. Устройство для реализации способа по п.1, содержащее имеющие привод захваты, установленные с возможностью продольного перемещения во взаимно противоположных направлениях, при этом захваты снабжены датчиками усилия натяжения, позволяющими определять по мере возрастания текущую величину приложенной к образцу растягивающей нагрузки и обеспечивающими возможность мгновенного отключения указанной нагрузки при достижении заданной величины усилия Р, определенной для данного типоразмера сортового проката из соотношения

Р=k·σ0,2станд·F,

где F - площадь поперечного сечения образца, мм2;

σ0,2станд - условный предел текучести, устанавливаемый стандартом или ТУ для данного вида продукции, Н/мм2;

k - коэффициент, равный 0,9-1,2.

| ПОЛУХИН П.И | |||

| и др | |||

| Прокатное производство | |||

| - М.: Металлургия, 1968, с.256-257, 315-318 | |||

| Способ получения калиброванной круглой стали | 1976 |

|

SU703165A1 |

| Способ размотки и одновременной правки проволоки из тугоплавких металлов и сплавов | 1980 |

|

SU893294A1 |

| Способ прокатки заготовок | 1988 |

|

SU1524946A1 |

| СПОСОБ ПРОИЗВОДСТВА КОФЕЙНОГО НАПИТКА "ЗАПОРОЖСКИЙ" | 2010 |

|

RU2418454C1 |

Авторы

Даты

2009-09-27—Публикация

2008-01-09—Подача