|С ю

112721

Изобретение относится к подшилниовой промышленности и может быть, реимущественно, использовано для иагностики тел качения подшипников.

Цель изобретения - повьппение ка- 5 ества диагностики тел качения в сбоочном .узле.

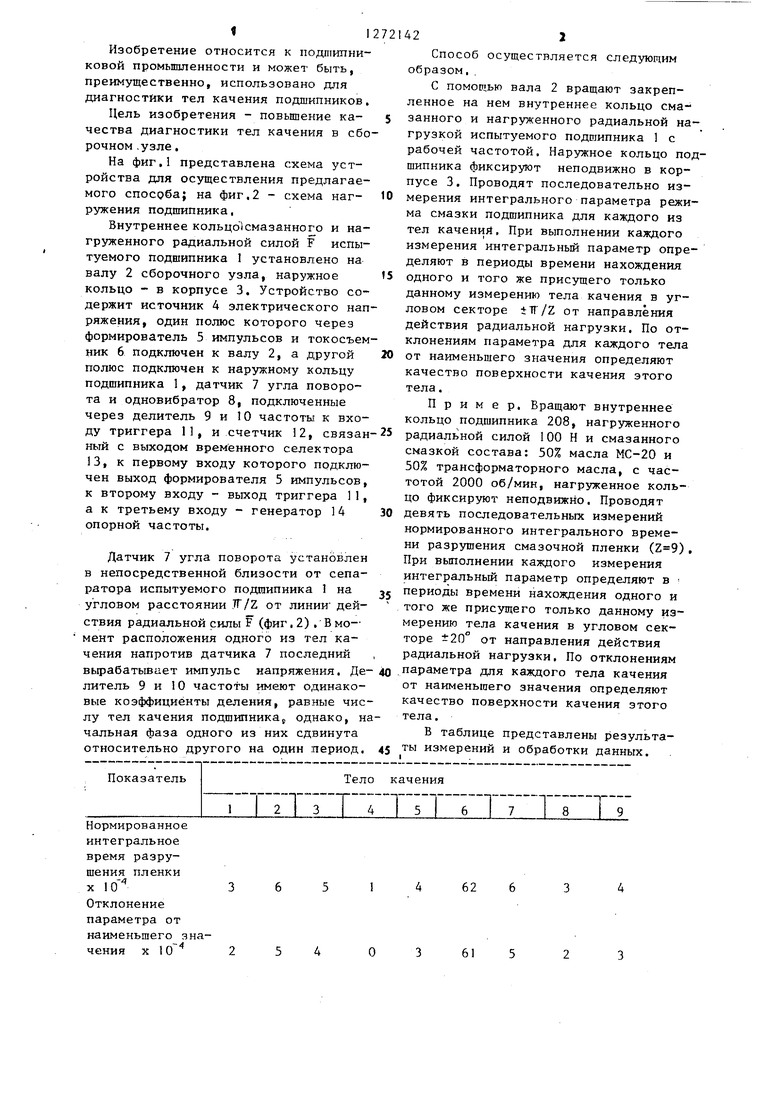

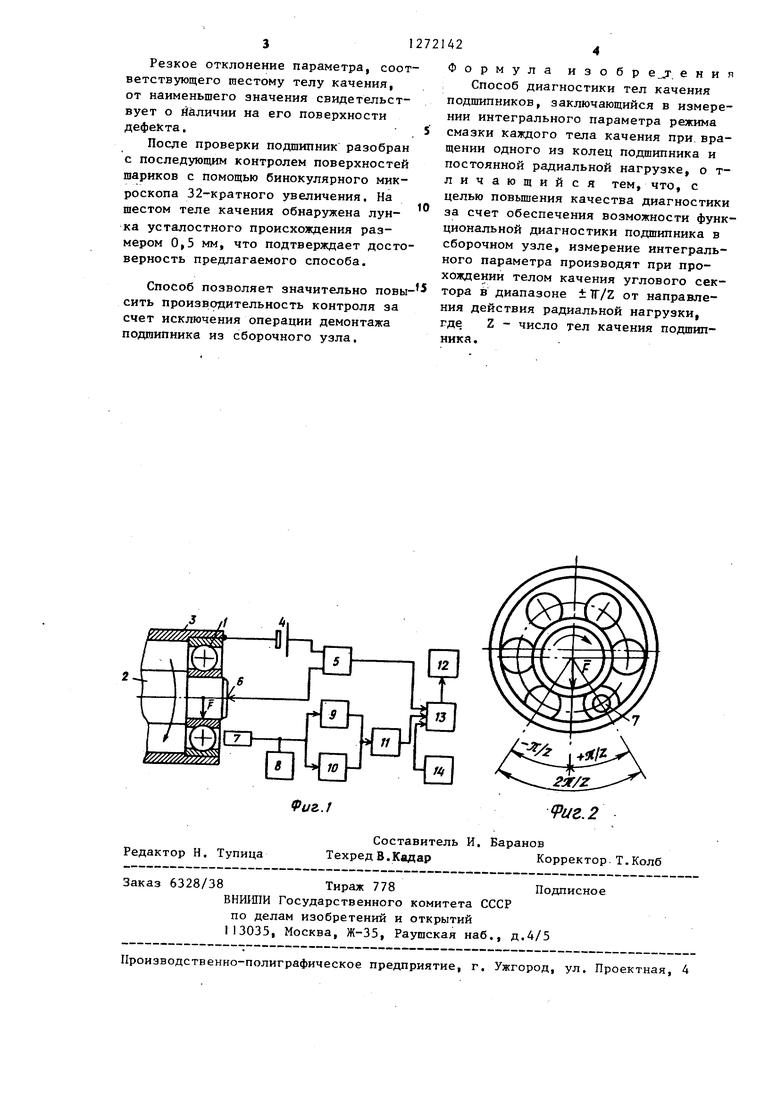

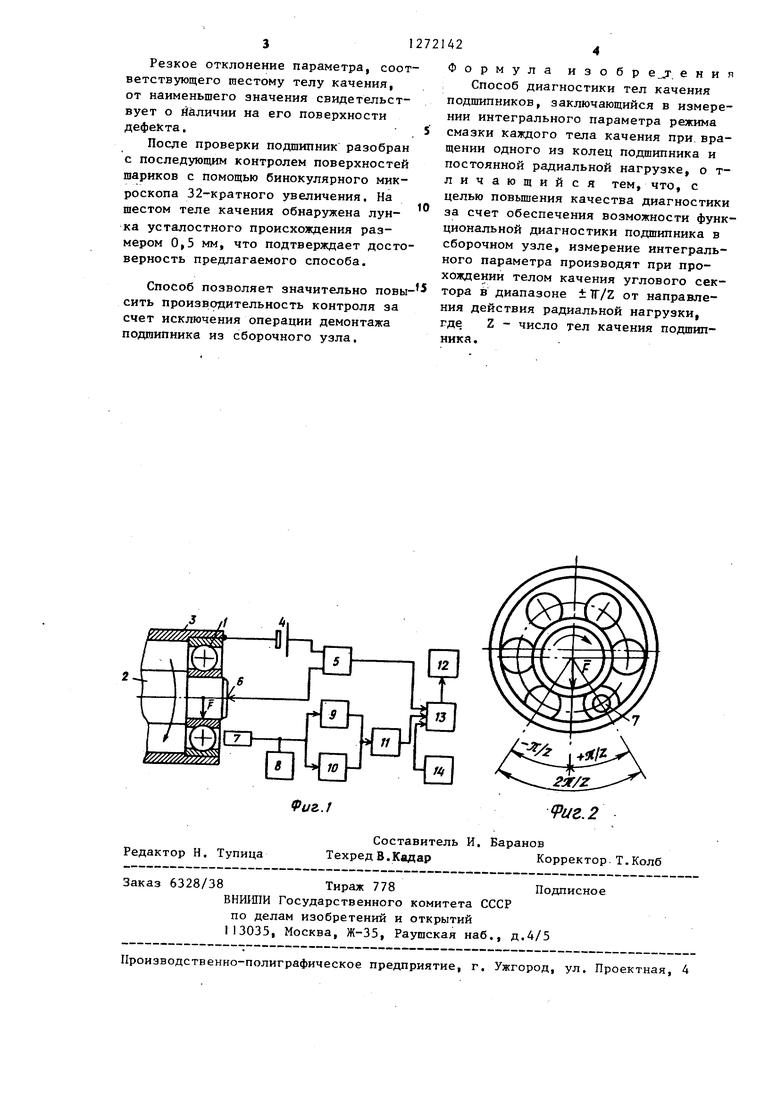

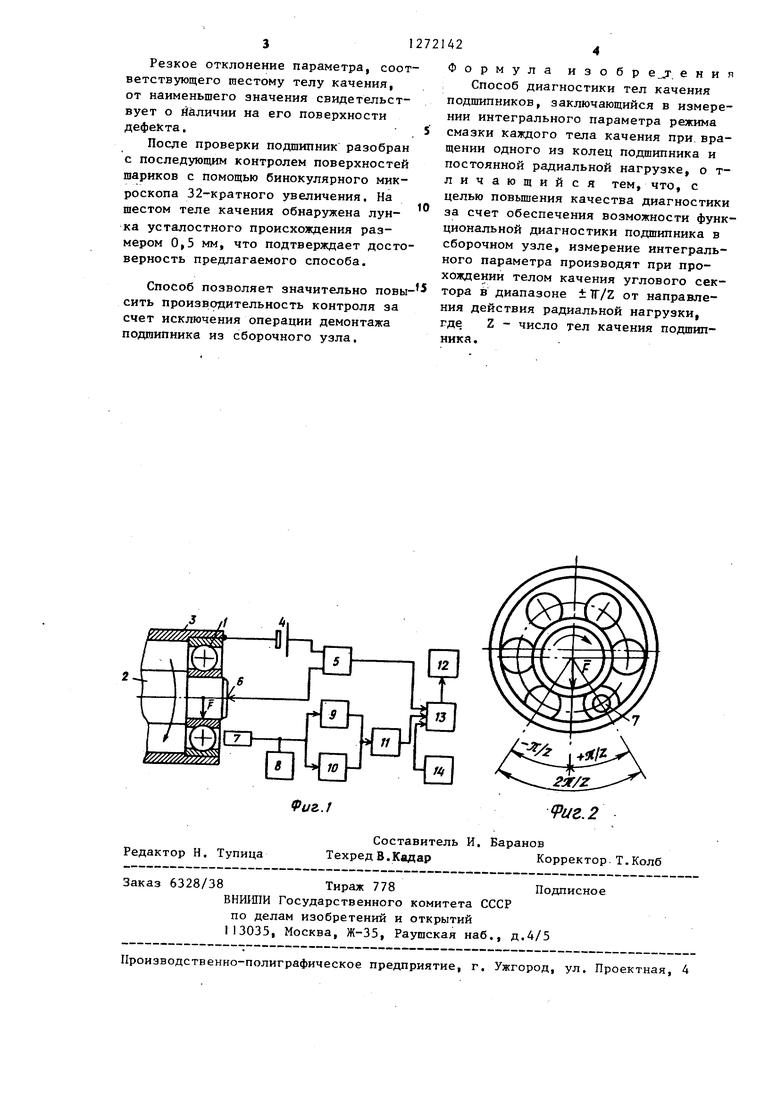

На фиг,1 представлена схема устойства для осуществления предлагаеого способа; на фиг.2 - схема наг- Ю ружения подшипника,

Внутреннее кольцо смазанного и нагруженного радиальной силой F испытуемого подшипника 1 установлено на валу 2 сборочного узла, наружное 5 кольцо - в корпусе 3. Устройство содержит источник 4 электрического напряжения, один полюс которого через формирователь 5 импульсов и токосъемник 6 подключен к валу 2, а другой 20 полюс подключен к наружному кольцу подшипника 1, датчик 7 угла поворота и одновибратор 8, подключенные через делитель 9 и 10 частоты к входу триггера 11, и счетчик 12, связан-25 ный с выходом временного селектора 13, к первому входу которого подключен выход формирователя 5 импульсов, к второму входу - выход триггера 11, а к третьему входу - генератор 14 30 опорной частоты.

Датчик 7 угла поворота установлен в непосредственной близости от сепаратора испытуемого подшипника 1 на jj угловом расстоянии JT/Z от линии действия радиальной силы F (фиг ,2) .В момент расположения одного из тел качения напротив датчика 7 последний вырабатывает импульс напряжения. Де- 40 литель 9 и 10 частоты имеют одинаковые коэффициенты деления, равные числу тел качения подшипника однако, начальная фаза одного из них сдвинута относительно другого на один период. 45

422

Способ осуществляется следующим образом.

С помощью вала 2 вращают закрепленное на нем внутреннее кольцо смазанного и нагруженного радиальной нагрузкой испытуемого подшипника 1 с рабочей частотой. Наружное кольцо пошипника фиксируют неподвижно в корпусе 3. Проводят последовательно измерения интегрального параметра режима смазки подшипника для каждого из тел качений, При выполнении каждого измерения интегральньй параметр определяют в периоды времени нахождения одного и того же присущего только данному измерению тела качения в угловом секторе iTT/Z от направления действия радиальной нагрузки. По отклонениям параметра для каждого тела от наименьшего значения определяют качество поверхности качения этого тела.

П р им е р. Вращают внутреннее кольцо подшипника 208, нагруженного радиальной силой 100 Н и смазанного смазкой состава: 50% масла МС-20 и 50% трансформаторного масла, с частотой 2000 об/мин, нагруженное кольцо фиксируют неподвижно. Проводят девять последовательных измерений нормированного интегрального времени разрушения смазочной пленки () При выполнении каждого измерения интегральный параметр определяют в периоды времени нахождения одного и того же присущего только данному измерению тела качения в угловом секторе ±20° от направления действия радиальной нагрузки. По отклонениям параметра для каждого тела качения от наименьшего значения определяют качество поверхности качения этого тела.

В таблице представлены результаты измерений и обработки данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2153156C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1999 |

|

RU2164343C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ НЕПОДВИЖНОГО КОЛЬЦА ПОДШИПНИКА КАЧЕНИЯ В ДВУХОПОРНОМ УЗЛЕ | 1997 |

|

RU2124190C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124191C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2154264C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2168712C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ | 2005 |

|

RU2282171C1 |

Изобретение относится к подшипниковой промышленности и позволяет ,повысить качество диагностики тел качения в собранных подшипниковых узлах. Наружное кольцо подшипника фиксируют неподвижно в корпусе. С помощью вала вращают закрепленное на нем внутреннее кольцо смазанного и нагруженного радиальной нагрузкой подшипника с рабочей частотой. Измеряют интегральный параметр режима смазки подшипника для каждого из тел качения. По отклонениям параметров для каждого тела от наименьшего значения определяют качество поверхности качения этого тела. 2 ил, 1 табл.

Нормированное интегральное время разрушения пленки X Отклонение параметра от наименьшего з,4

чения X 10

62

61 Резкое отклонение параметра, соот ветствующего шестому телу качения, от наименьшего значения свидетельствует о ййличии на его поверхности дефекта. После проверки подшипник разобран с последующим контролем поверхностей шариков с помощью бинокулярного микроскопа 32-кратного увеличения. На шестом теле качения обнаружена лунка усталостного происхождения размером 0,5 мм, что подтверждает досто верность предлагаемого способа. Способ позволяет значительно повы сить производительность контроля за счет исключения операции демонтажа подшипника из сборочного узла. Формула изобре.;г, енил Способ диагностики тел качения подшипников, заключающийся в измерении интегрального параметра режима смазки каждого тела качения при. вращении одного из колец подшипника и постоянной радиальной нагрузке, о тли чающийся тем, что, с целью повьщгения качества диагностики за счет обеспечения возможности функциональной диагностики подшипника в сборочном узле, измерение интегрального параметра производят при прохождении телом качения углового сектора в диапазоне ± TT/Z от направления действия радиальной нагрузки, где Z - число тел качения подшипника .

| Авторское свидетельство СССР № 1160260, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-23—Публикация

1985-07-01—Подача