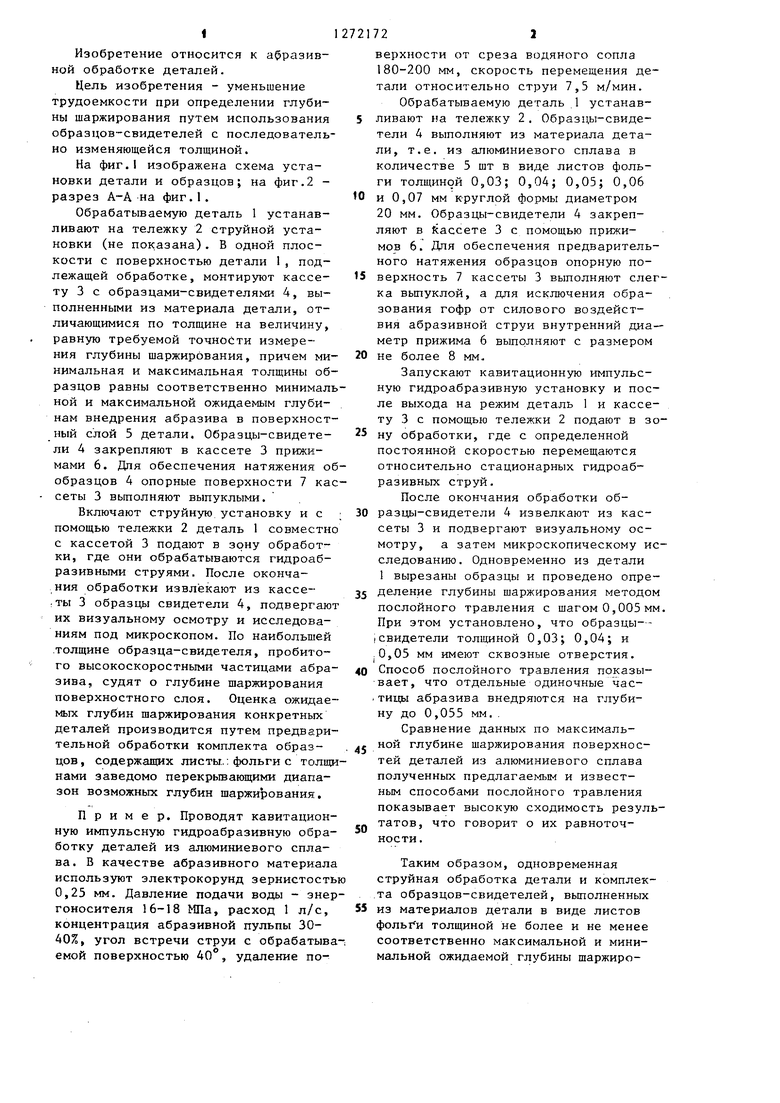

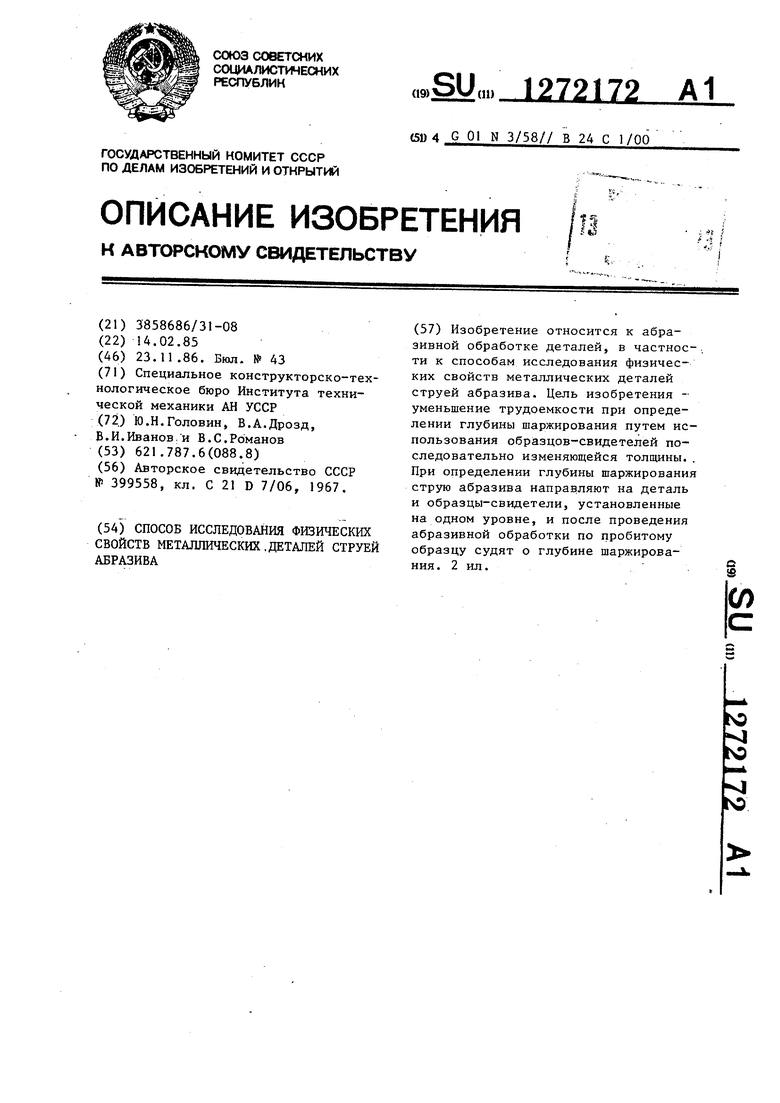

« Изобретение относится к абразивной обработке деталей. Цель изобретения - уменьшение трудоемкости при определении глубины шаржирования путем использования образцов-свидетелей с последовательно изменяющейся толщиной. На фиг.1 изображена схема установки детали и образцов; на фиг.2 разрез на фиг.1. Обрабатываемую деталь 1 устанавливают на тележку 2 струйной установки (не показана). В одной плоскости с поверхностью детали 1, подлежащей обработке, монтируют кассету 3 с образцами-свидетелями 4, выполненными из материала детали, отличающимися по толщине на величину, равную требуемой точности измерения глубины шаржирования, причем ми нимальная и максимальная толщины об разцов равны соответственно минимал ной и максимальной ожидаемым глубинам внедрения абразива в поверхност ный слой 5 детали. Образцы-свидетели 4 закрепляют в кассете 3 прижимами 6. Дня обеспечения натяжения о образцов 4 опорные поверхности 7 ка сеты 3 выполняют выпуклыми. Включают струйную установку и с помощью тележки 2 деталь 1 совместн с кассетой 3 подают в зону обработки, где они обрабатываются гидроабразивными струями. После окончания обработки извлекают из кассег ты 3 образцы свидетели 4, подвергаю их визуальному осмотру и исследованиям под микроскопом. По наибольшей .толщине образца-свидетеля, пробитого высокоскоростными частицами абра зива, судят о глубине шаржирования поверхностного слоя. Оценка ожидае мых глубин шаржирования конкретных деталей производится путем предвари тельной обработки комплекта образцов, содержащих листы.,: фольги с толщ нами заведомо перекрьгоающими диапазон возможных глубин шаржирования. Пример. Проводят кавитацнон ную импульсную гидроабразивную обра ботку деталей из алюминиевого сплава. В качестве абразивного материал используют электрокорунд зернистост 0,25 мм. Давление подачи воды - эне гоносителя 16-18 МПа, расход 1 л/с, концентрация абразивной пульпы 3040%, угол встречи струи с обрабатыв емой поверхностью 40°, удаление по22ерхности от среза водяного сопла 180-200 мм, скорость перемещения детали относительно струи 7,5 м/мин. Обрабатываемую деталь 1 устанавивают на тележку 2. Образцы-свидетели 4 выполняют из материала детали, т.е. из алюминиевого сплава в количестве 5 шт в виде листов фольги толщиной 0,03; 0,04; 0,05; 0,06 и 0,07 мм круглой формы диаметром 20 мм. Образцы-свидетели 4 закрепляют в Кассете 3 с помощью прижимов 6. Для обеспечения предварительного натяжения образцов опорную поверхность 7 кассеты 3 выполняют слегка вьтуклой, а для исключения образования гофр от силового воздействия абразивной струи внутренний диаметр прижима 6 выполняют с размером не более 8 мм. Запускают кавитационную импульсную гидроабразивную установку и после выхода на режим деталь 1 и кассету 3 с помощью тележки 2 подают в зону обработки, где с определенной постоянной скоростью перемещаются относительно стационарных гидроабразивных струй. После окончания обработки образцы-свидетели 4 извелкают из кассеты 3 и подвергают визуальному осмотру, а затем микроскопическому исследованию. Одновременно из детали 1 вырезаны образцы и проведено определение глубины шаржирования методом послойного травления с шагом 0,005 мм. При этом установлено, что образцы- Iсвидетели толщиной 0,03; 0,04; и .0,05 мм имеют сквозные отверстия. Способ послойного травления показывает, что отдельные одиночные частицы абразива внедряются на глубину до 0,055 мм.. Сравнение данных по максимальной глубине шаржирования поверхностей деталей из алюминиевого сплава полученных предлагаемым и известным способами послойного травления показывает высокую сходимость результатов, что говорит о их равноточности. Таким образом, одновременная струйная обработка детали и комплек.та образцов-свидетелей, вьшолненных из материалов детали в виде листов фольгой толщиной не более и не менее соответственно максимальной и минимальной ожидаемой глубины щаржиро3вания, последующее после струйной обработки визуальное и микроскопическое исследования образцов, позволяют определить максимальную фактическую величину внедрения абразивных зерен в поверхностный слой де.талей; подвергаемый струйной абразивной обработке. Поскольку по глубине шаржирования косвенно можно судить об энергии абразивной струи, предлагаемый способ удобен и применим для оценки ;энергии и производительности струи. |Кроме того, ввиду простоты, точности предлагаемый способ может быт использован для периодического конт роля стабильности отработанного проце са струйной обработки конкретных детал

724 Формула изобретения Способ исследования физических свойств металлических деталей струей абразива, при котором струю абразива направляют на установленные на одном уровне деталь и по меньшей мере один образец-свидетель и по состоянию образцов-свидетелей судят о состоянии детали, отличающийся тем, что, с целью уменьшения трудоемкости при определении глубины шаржирования, берут образцысвидетели последовательно изменяющейся толщины и после проведения абразивной обработки по пробитому образцу судят о глубине шаржиро вания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей | 1986 |

|

SU1653921A1 |

| СПОСОБ УСТРАНЕНИЯ ЭФФЕКТА ШАРЖИРОВАНИЯ ПРИ ГИДРОАБРАЗИВНОМ РАЗДЕЛЕНИИ ВЯЗКИХ МЕТАЛЛОВ | 2011 |

|

RU2465994C2 |

| Способ абразивоструйной обработки деталей | 1986 |

|

SU1404309A1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| Струйный аппарат для гидроабразивной обработки деталей | 1986 |

|

SU1351764A1 |

| Способ контроля интенсивности обработки поверхности абразивной струей | 1985 |

|

SU1308452A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛОСКИХ ДЕТАЛЕЙ ИЗ СПЛАВОВ ТИТАНА | 2020 |

|

RU2754622C1 |

| Способ оценки распределения энергии в гидроабразивной струе | 1988 |

|

SU1511092A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ СЛЕДА СТРУИ АБРАЗИВА | 1999 |

|

RU2171173C2 |

Изобретение относится к абразивной обработке деталей, в частное-, ти к способам исследования физических свойств металлических деталей струей абразива. Цель изобретения уменьшение трудоемкости при определении глубины шаржирования путем использования образцов-свидетелей последовательно изменяющейся толщины.. При определении глубины шаржирования струю абразива направляют на деталь и образцы-свидетели, установленные на одном уровне, и после проведения абразивной обработки по пробитому образцу судят о глубине шаржирования. 2 ил.

| УСТРОЙСТВО ДЛЯ ДРОБЕСТРУЙНЫХ УСТАНОВОК | 0 |

|

SU399558A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-23—Публикация

1985-02-14—Подача