11

/ / I

7 8 12 /

1 о iib

Од О

Изобретение относится к области пескоструйной обработки материалов, а именно к способам зачистки от.заусенцев и скругления кромок поверхностей деталей, имеющих ячейки прямоугольной формы.

Целью изобретения является повышение качества обработки боковых граней прямоугольньпс ячеек на поверхности детали.

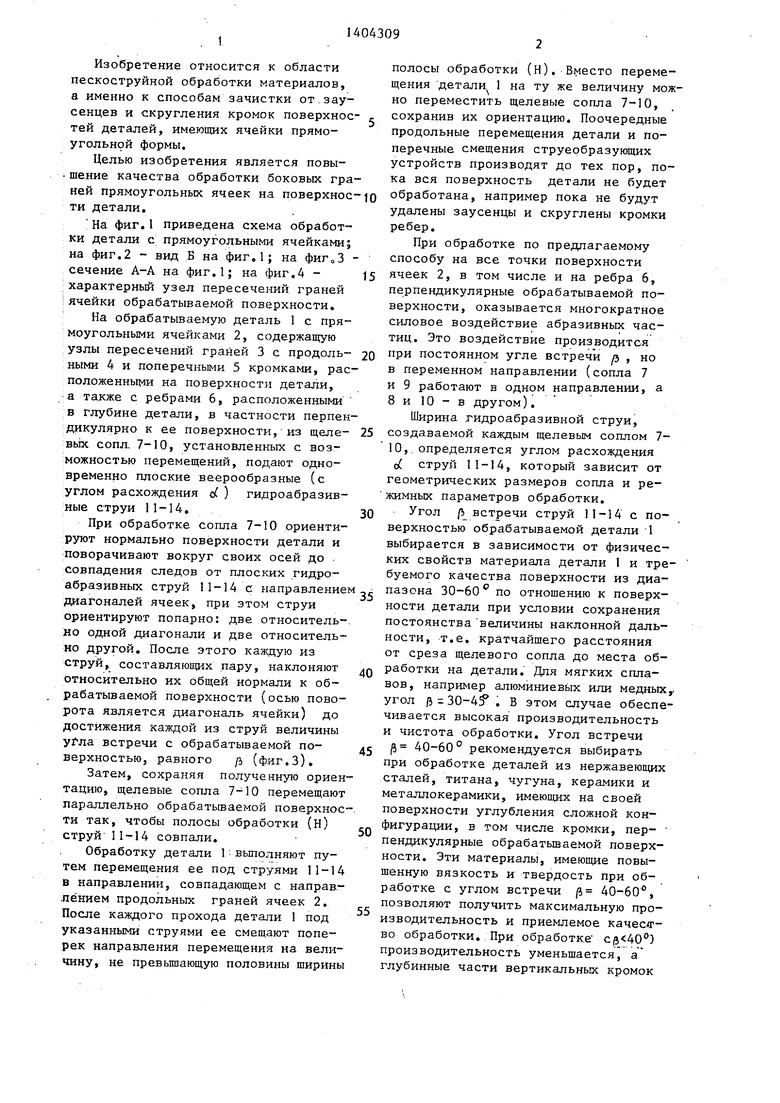

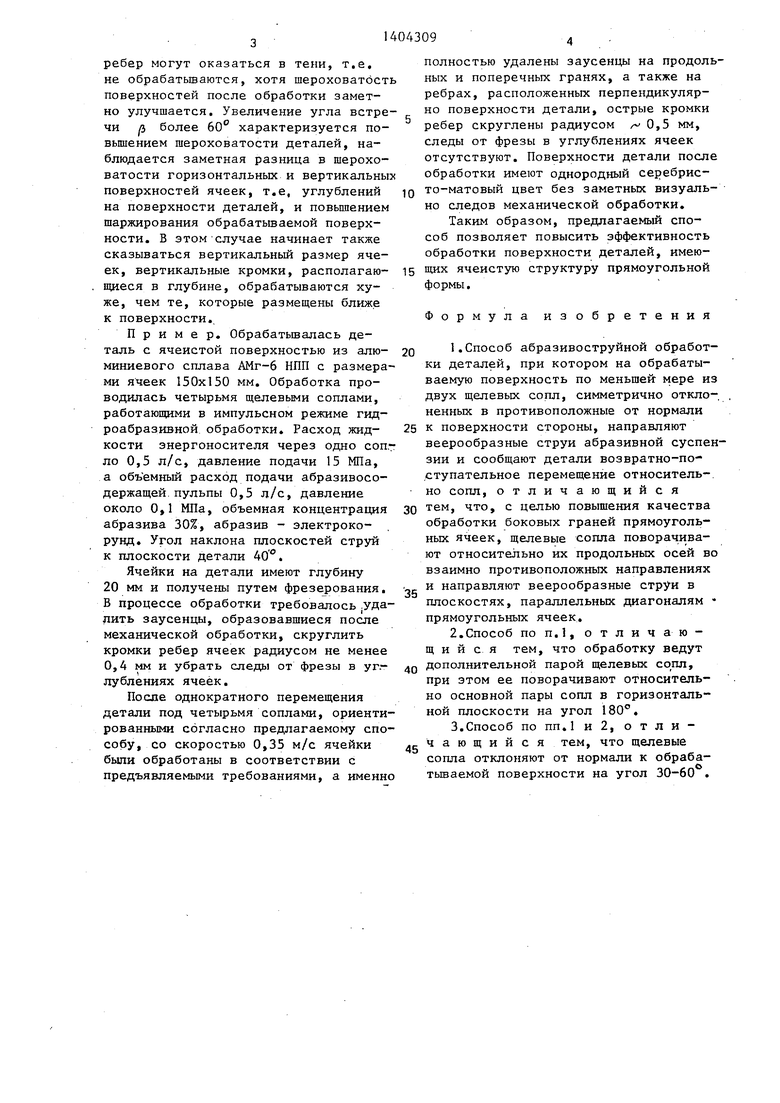

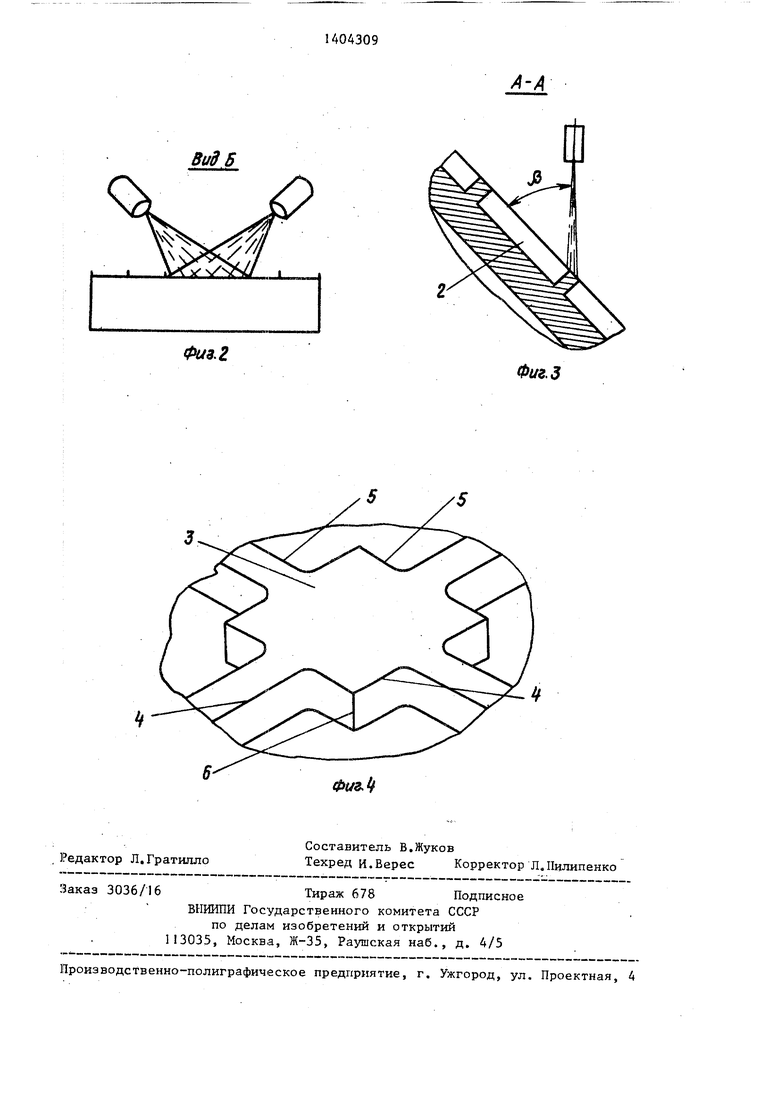

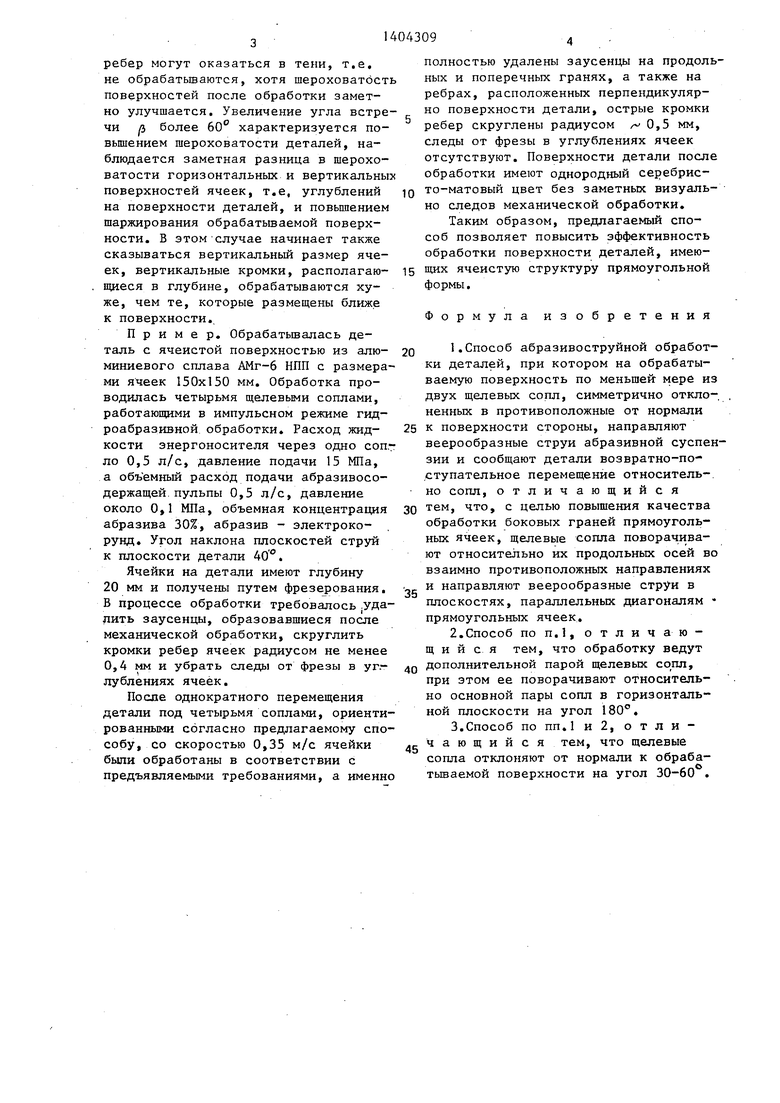

На фиг.1 приведена схема обработки детали с прямоугольными ячейками; на фиг.2 - вид Б на фиг,1; на фиГоЗ - сечение А-А на фиг.1; на фиг.4 - характерный узел пересечений граней i ячейки обрабатываемой поверхности.

На обрабатываемую деталь 1 с прямоугольными ячейками 2, содержащую узлы пересечений граней 3 с продольными 4 и поперечными 5 кромками, расположенными на поверхности детали, а также с ребрами 6, расположенными в глубине детали, в частности перпендикулярно к ее поверхности, из щеле- Bbix сопл. 7-10, установленных с возможностью перемещений, подают одновременно плоские веерообразные (с углом расхождения / ) гидроабразивные струи 11-14.

При обработке сопла 7-10 ориентируют нормально поверхности детали и поворачивают вокруг своих осей до совпадения следов от плоских гидро- абразивньк струй 11-14 с направлением диагоналей ячеек, при этом струи ориентируют попарно: две относитель. но одной диагонали и две относительно другой. После этого каждую из струй, составлжощих пару, наклоняют относительно их общей нормали к обрабатываемой поверхности (осью поворота является диагональ ячейки) до достижения каждой из струй величины встречи с обрабатываемой поверхностью, равного ft (фиг.З).

Затем, сохраняя полученную ориентацию, щелевые сопла 7-10 перемещают параллельно обрабатываемой поверхности так, чтобы полосы обработки (Н) струй 11-14 совпали.

Обработку детали 1:вьшолняют путем перемещения ее под струями 11-14 в направлении, совпадающем с направлением продольньк граней ячеек 2. После каждого прохода детали 1 под указанными струями ее смещают поперек направления перемещения на величину, не превьшающую половины ширины

5

0

5

0

5

0

5

0

5

полосы обработки (Н). Вместо перемещения детали 1 на ту же величину можно переместить щелевые сопла 7-10, сохранив их ориентацию. Поочередные продольные перемещения детали и поперечные смещения струеобразующих устройств производят до тех пор, пока вся поверхность детали не будет обработана, например пока не будут удалены заусенцы и скруглены кромки ребер.

При обработке по предлагаемому способу на все точки поверхности ячеек 2, в том числе и на ребра 6, перпендикулярные обрабатываемой поверхности, оказывается многократное силовое воздействие абразивных частиц. Это воздействие производится при постоянном угле встречи р , но в переменном направлении (сопла 7 и 9 работают в одном направлении, а 8 и 10 - в другом).

Ширина гидроабразивной струи, создаваемой каждым щелевым соплом 7- 10,. определяется углом расхождения о( струй 11-14, который зависит от геометрических размеров сопла и ре- жимных параметров обработки.

Угол /i встречи струй 11-14 с поверхностью обрабатываемой детали I выбирается в зависимости от физических свойств материала детали 1 и требуемого качества поверхности из диапазона 30-60 по отношению к поверхности детали при условии сохранения постоянства величины наклонной дальности, т.е. кратчайшего расстояния от среза щелевого сопла до места обработки на детали. Для мягких сплавов, например алюминиевых или медных,, угол |} - 30-4 . В этом случае обеспечивается высокая производительность и чистота обработки. Угол встречи 40-60° рекомендуется выбирать при обработке деталей из нержавеющих сталей, титана, чугуна, керамики и металлокерамики, имеющих на своей поверхности углубления сложной конфигурации, в том числе кромки, пер- пендикулярные обрабатьшаемой поверхности. Эти материалы, имеющие повышенную вязкость и твердость при обработке с углом встречи /i 40-60°, позволяют получить максимальную производительность и приемлемое качесд-- во обработки. При обработке ) производительность уменьшается, а глубинные части вертикальных кромок

ребер могут оказаться в тени, т.е. не обрабатьшаются, хотя шероховатост поверхностей после обработки заметно улучшается. Увеличение угла встречи более 60 характеризуется повышением шероховатости деталей, наблюдается заметная разница в шероховатости горизонтальных и вертикальны поверхностей ячеек, т.е. углублений на поверхности деталей, и повьш1ением шаржирования обрабатьшаемой поверхности. В этом случае начинает также сказываться вертикальный размер ячеек, вертикальные кромки, располагающиеся в глубине, обрабатываются хуже, чем те, которые размещены ближе к поверхности.

Пример. Обрабатьшалась деталь с ячеистой поверхностью из алюминиевого сплава АМг-6 НПП с размерами ячеек 150x150 мм. Обработка проводилась четырьмя щелевыми соплами, работающими в импульсном режиме гидроабразивной обработки. Расход жидкости энергоносителя через одно сопло 0,5 л/с, давление подачи 15 МПа, а объ емный расход подачи абразивосо- держащей. пульпы 0,5 л/с, давление около 0,1 МПа, объемная концентрация абразива 30%, абразив - электрокорунд. Угол наклона плоскостей струй к плоскости детали 40.

Ячейки на детали имеют глубину 20 мм и получены путем фрезерования. В процессе обработки требовалось .уда дить заусенцы, образовавшиеся после механической обработки, скруглить кромки ребер ячеек радиусом не менее 0,4 мм и убрать следы от фрезы в уг.- лублениях ячеек.

После однократного перемещения детали под четырьмя соплами, ориентированными согласно предлагаемому способу, со скоростью 0,35 м/с ячейки были обработаны в соответствии с предъявляемыми требованиями, а именн

полностью удалены заусенцы на продольных и поперечных гранях, а также на ребрах, расположенных перпендикулярно поверхности детали, острые кромки ребер скруглены радиусом ,5 мм, следы от фрезы в углублениях ячеек отсутствуют. Поверхности детали после обработки имеют однородный серебристо-матовый цвет без заметных визуально следов механической обработки.

Таким образом, предлагаемый способ позволяет повысить эффективность обработки поверхности деталей, имею- Щих ячеистую структуру прямоугольной формы.

Формула изобретения

1.Способ абразивоструйной обработки деталей, при котором на обрабатываемую поверхность по меньшей мере из двух щелевьк сопл, симметрично откло- . ненных в противоположные от нормали к поверхности стороны, направляют веерообразные струи абразивной суспензии и сообщают детали возвратно-поступательное перемещение относитель-. но сопл, отличающийся тем, что, с целью повышения качества обработки боковых граней прямоугольных ячеек, щелевые сопла поворачивают относительно их продольных осей во взаимно противоположных направлениях и направляют веерообразные струи в плоскостях, параллельных диагоналям прямоугольных ячеек.

2.Способ по П.1, о тлич аю- щ и и с я тем, что обработку ведут дополнительной парой щелевьк , при этом ее поворачивают относительно основной пары сопл в горизонтальной плоскости на угол 180°.

3.Способ по ПП.1 и 2, отличающийся тем, что щелевые

сопла отклоняют от нормали к обрабатываемой поверхности на угол 30-60 .

Buds

Физ.2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СОПЛО ДЛЯ АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2467865C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-СТРУЙНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2006 |

|

RU2325987C2 |

| Сопло | 1986 |

|

SU1419731A1 |

| Способ струйной гидроабразивной обработки деталей | 1985 |

|

SU1294587A1 |

| Устройство для струйной обработки изделий | 1988 |

|

SU1650409A1 |

| Абразивоструйное устройство | 1984 |

|

SU1268391A1 |

| Способ исследования физических свойств металлических деталей струей абразива | 1985 |

|

SU1272172A1 |

| Складчатый заполнитель панели | 2017 |

|

RU2658722C1 |

| СПОСОБ УТИЛИЗАЦИИ ИЗНОШЕННЫХ АВТОПОКРЫШЕК И ДРУГИХ РЕЗИНО-ТЕХНИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2224650C1 |

| Струйноабразивный аппарат | 1981 |

|

SU1009739A1 |

Изобретение относится к струйной гидроабразивной обработке материалов, а именно к способам зачистки поверхностей деталей, имеющих ячеистую структуру прямоугольной формы. Целью изобретения является повьшение качества обработки боковых граней прямоугольных ячеек на поверхности детали. Для этого на поверхность детали из щелевых сопел направляют веерообразные струи 11-14 рабочего агента. При этом ориентируют каждое из четырех сопел относительно ячеек на обрабатываемой поверхности следующим образом: сначала сопла 7, 8 и 9, 10 попарно отклоняют от нормали к поверхности в противоположные стороны, а затем , поворачивают их вдоль своих продольных осей в противоположных направлениях, фиксируя положение сопел при совпадении плоскостей их струй 11-14 с диагоналями прямоугольных ячеек;на поверхности детали 1. Далее одну из пар сопел, например 9 и 10, поворачивают относительной другой пары сопел в. горизонтальной плоскости на угол 180°. 2 з.п. ф-лы, 4 ил.

Физ,

| Способ абразивоструйной обработки деталей | 1982 |

|

SU1127751A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-06-23—Публикация

1986-12-10—Подача