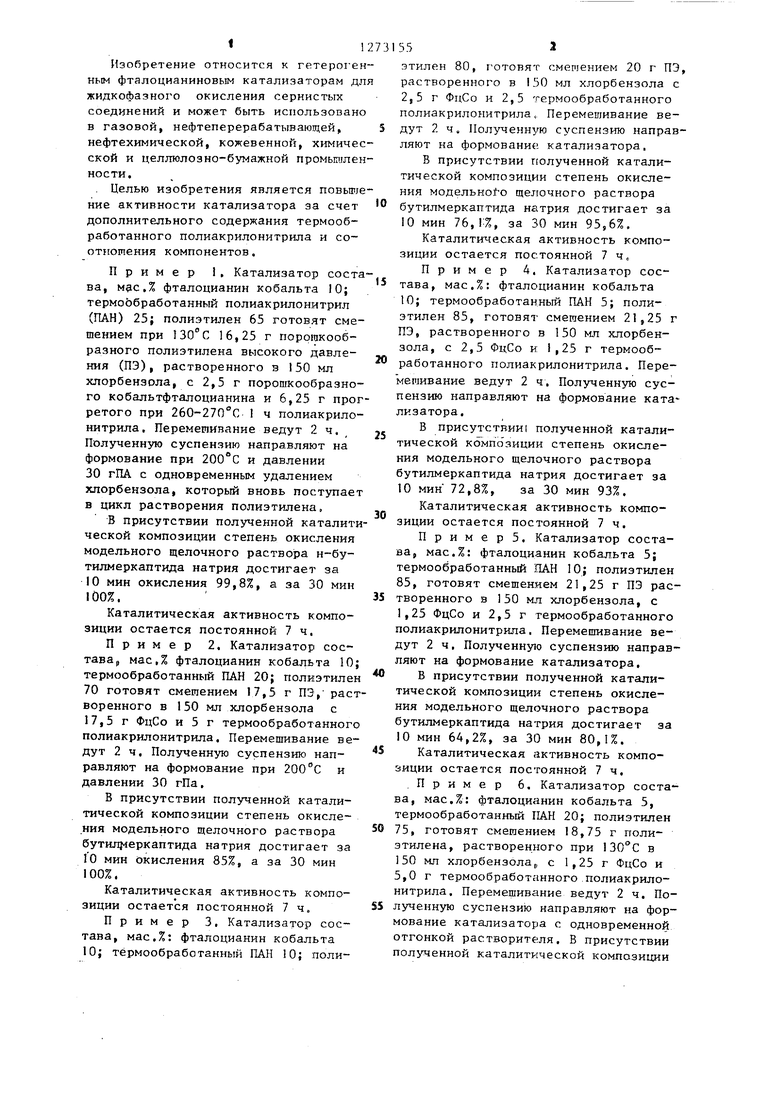

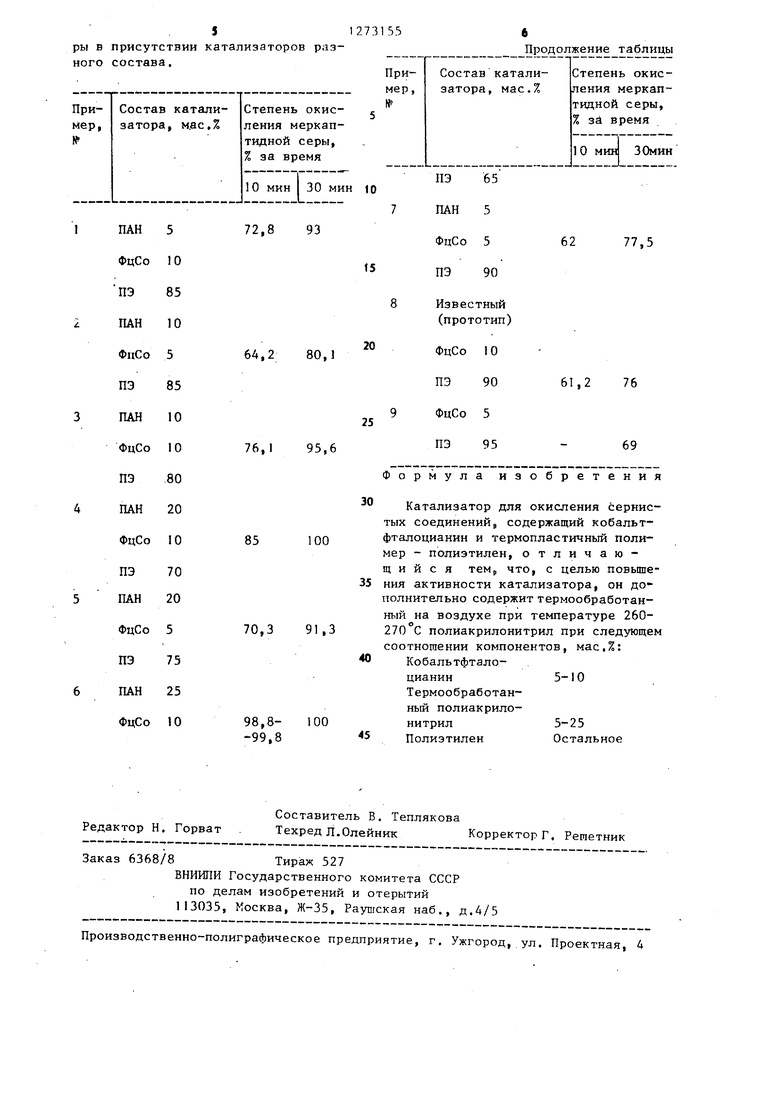

Изобретение относится к гетероге ным фталоцианиновым катализаторам дл жидкофазного окисления сернистых соединений и может быть использован в газовой, нефтеперерабатывающей, нефтехимической, кожевенной, химиче ской и целлюлозно-бумажной промышле ности. Целью изобретения является повып ние активности катализатора за счет дополнительного содержания термообработанного полиакрилонитрила и соотношения компонентов. Пример 1. Катализатор сост ва, мас.% фталоцианин кобальта 10; термообработанный полиакрилонитрил (ПАН) 25; полиэтилен 65 готовят сме шением при 130°С 16,25 г порогакообразного полиэтилена высокого давления (ПЭ), растворенного з 150 мл хлорбензола, с 2,5 г порошкообразно го кобальтфталоцианина и 6,25 г про ретого при 260-270°С 1 ч полиакрило нитрила. Перемешивание ведут 2 ч. Полученную суспензию направляют на формование при 200°С и давлении 30 гПА с одновременным удалением хлорбензола, который вновь поступае в цикл растворения полиэтилена, В присутствии полученной каталит ческой композиции степень окисления модельного щелочного раствора н-бутилмеркаптида натрия достигает за 10 мин окисления 99,8%, а за 30 мин 100%. Каталитическая активность композиции остается постоянной 7 ч, Пример 2. Катализатор состава, мас,% фталоцианин кобальта 10 термообработанный ПАН 20; полиэтиле 70 готовят смешением 17,5 г ПЭ, рас воренного в 150 мл хлорбензола с 17,5 г ФцСо и 5 г термообработанног полиакрилонитрила. Перемешивание ве дут 2 ч. Полученную суспензию направляют на формование при и давлении 30 гПа, В присутствии полученной каталитической композиции степень окисления модельного щелочного раствора бутил14еркаптида натрия достигает за 10 мин Окисления 85%, а за 30 мин 100%. Каталитическая активность композиции остается постоянной 7 ч. Пример 3, Катализатор состава, мас.%: фталоцианин кобальта 10; тёрмообрабстанный ПАН 10; поли52этилен 80, Готовят смешением 20 г ПЭ, растворенного в 150 мл хлорбензола с 2,5 г ФцСо и 2,5 термообработанного полиакрилонитриле„ Перемешивание ведут 2 ч. Полученную суспензию направляют на формование катализатора, В присутствии г олученной каталитической композиции степень окисления мoдeльнo o щелочного раствора бутилмеркаптида натрия достигает за 10 мин 76,:%, за 30 мин 95,6%. Каталитическая активность композиции остается постоянной 7 ч, Пример 4. Катализатор состава, мас.%: фталоцианин кобальта 10; термообработанный ПАН 5; полиэтилен 85, готовят смешением 21,25 г ПЭ, растворенного в 150 мл хлорбензола, с 2,5 ФцСо и 1,25 г термообработанного полиакрилонитрила. Перемешивание ведут 2 ч. Полученную суспензию направляют на формование ката лизатора. В присутствии полученной каталитической композиции степень окисления модельного щелочного раствора бутилмеркаптида натрия достигает за 10 мин 72,8%, за 30 мин 93%. Каталитическая активность композиции остается постоянной 7 ч. П р и м е р 5. Катализатор состава, мас.%: фталоцианин кобальта 5; термообработанный ПАН 10; полиэтилен 85, готовят смешением 21,25 г ПЭ растворенного в 150 мл хлорбензола, с 1,25 ФцСо и 2,5 г термообработанного полиакрилонитрила. Перемешивание ведут 2 ч. Полученную суспензию направляют на формование катализатора. В присутствии полученной каталитической композиции степень окисления модельного щелочного раствора бутилмеркаптида натрия достигает за 10 мин 64,2%, за 30 мин 80,1%. Каталитическая активность композиции остается постоянной 7 ч. .Пример 6. Катализатор состава, мас.%: фталоцианин кобальта 5, термообработанный ПАН 20; полиэтилен 75, готовят смешением 18,75 г полиэтилена, растворенного при 30С в 150 мл хлорбензола, с 1,25 г ФцСо и 5,0 г термообработанного полиакрилонитрила. Перемешивание ведут 2 ч. Полученную суспензию направляют на формование катализатора с одновременной отгонкой растворителя. В присутствии полученной каталитической композиции CTcriefib окисления модельного щелочного раствора бутнлмеркаптида натрия достигает за 10 мин окисления 70,3% за 30 мин 91,3%. Пример 7. Катализатор состава, мае,%:фталоцианин кобальта 5; термообработанный ПАН 5; полиэтилен 90, готовят смешением 22,5 г полиэтилена, растворенного при 130 С в 150 мл хлорбензола, с 1,25 г ФцСо и 1,25 г термообработанного полиакрилонитрила. Перемешивание ведут 2 ч, Полученную суспензию направляют на формование катализатора с одновремен ной отгонкой растворителя, В присутствии полученной каталитической композиции степень окисления модельного щелочного раствора бутилмеркаптида натрия достигает за 10 мин окисления 62%, за 30 мин 77,5%. Пример 8. Получение термообработанного полиакрилонитрила без добавки кобальтфталоцианина. В стеклянную юирокогорлую пробирку загружают 30 г полиакрилонитрила (волокно нитрон), помещают в электро печь и ведут постепенный нагрев до 200°С,полученный расплав нагревают за 20 мин до и делают при этой температуре выдержку 1 ч, Термообработанный полиакрилонитрил - черный, блестящий кристаллический продукт тщательно растирают и используют в качестве каталитической добавки при получении каталитических композиций. П р и м в р 9, Получение термообработанного полиакрилонитрила с предварительным окрашиванием кобальт фталоцианином, В стеклянную широкогорлую пробирку загружают 6,25 г полиакрилонитрила (волокно нитрон), помещают в элек тропечь и ведут нагрев до расплавления ПАН, затем при перемешивании вносят 2,5 г тонкоизмельченного порошка кобальтфталоцианина и ведут при перемешивании нагрев до 200°С. Полученную однородно окрашенную темно-синюю массу нагревают за 20 мин до 270С и 5 делают выдержку 1 ч. Термообработанный полиакрилонитрил, содержащий 10 мас.% ФцСо, используют при получении каталитических композиций по примеру 1.5 Аналогично готовят термообработанный ПАН при получении катализаторов по примерам 2-7. Попышение концентрации тсрмообрлботанного полиакрилонитрила в катализаторе выше 25 мас.% нецелесообразно, так как снижает механическую прочность катализатора в условиях окисления. Понижение добавки ПАВ ниже 5 мас.% приводит к уменьшению активности катализатора до уровня прототипа . По предлагаемому изобретению фталоцианин кобальта может быть введен в состав каталитической композиции двумя способами: в раствор полиэтилена в органическом растворителе при перемешивании вводят тщательно растертую смесь кобальтфталоцианина и термообработанного полиакрилонитрила, нагревают, выдерживают и формуют катализатор при одновременной отгонке растворителя; в раствор полиэтилена в органическом растворителе при перемешивании вводят порошок термообработанного полиакрилонитрила, в который до термообработки методом крашения в массе был введен кобальтфталоцианин, нагревают, перемешивают и формуют катализатор. Это позволяет получить равномерное распределение компонентов в катализаторе. Определение каталитической актив- ности каталитической композиции в реакции окисления н-бутилмеркаптида натрия. Окислению подвергают 50 мл . модельного щелочного раствора н-бутилмеркаптида натрия, содержащего мае.%: едкий натр 15; меркаптидная сера 1,8; вода остальное. Окисление ведут в стеклянном реакторе периодического действия диаметром 30 мм и высотой 350 мм, снабженным обратным холодильником, контактным термометром и системой автоматического регулирования температуры, отводами для подачи кислорода и oT6oga проб, перфорированной стеклянной перегородкой в нижней части колонки для диспергирования кислорода и удерживания гетерогенного катализатора. Испытания проводят при 40°С, атмосферном давлении, скорости подачи кислорода 180 л ч в течение 10 и 30 мин. Содержание меркаптидной серы в окисляемом растворе определяют потенциометрически по ГОСТу 22985-78. В таблице приведены данные по степеням окисления меркаптидной сеS12731

ры в присутствии катализаторов разного состава.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гетерогенного катализатора для окисления сернистых соединений | 1984 |

|

SU1181706A1 |

| Способ приготовления катализатора для окисления сернистых соединений | 1981 |

|

SU978913A1 |

| Катализатор для окисления сернистых соединений и способ его приготовления | 1980 |

|

SU1041142A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГЕТЕРОГЕННОГО ФТАЛОЦИАНИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ СЕРОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2006 |

|

RU2313393C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2529500C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ | 1996 |

|

RU2110324C1 |

| Способ демеркаптанизации углеводородного сырья | 1980 |

|

SU910733A1 |

| Способ приготовления катализатора для окисления сернистых соединений | 1989 |

|

SU1685513A1 |

| Катализатор для окисления сернистых соединений | 1987 |

|

SU1497830A1 |

| Способ регенерации отработанного меркаптидного щелочного раствора | 1977 |

|

SU707951A1 |

Изобретение относится к фталоцианиновым катализаторам жидкофазного окисления сернистых соединений. Целью изобретения является повьшение активности катализатора за счет дополнительного содержания термообработанного на воздухе при 260-270 С полиакрилоиитрила и следующего соотношения компонентов, мас,%: фталоцианин кобальта 5-10, термообработанный полиакрилонитрил 5-25, полиэтилен - остальное. Катализатор получают смещением раствора полиэтилена в органическом растворителе со смесью кобальтфталоцианина и термообработаг ного полиакрилонитрила с последующим нагреванием и формовкой либо путем смешения раствора полиэтилена с порошком термообработанного полиакрилонитрила, в который до термообработки методом крашения в массе был вве(Л ден кобальтфталоцианин. Каталитическую активность определяют в реакции окисления н-бутилмеркаптида натрия при 40°С, атмосферном давлении, скорости подачи кислорода 180 л.ч, в течение 10 и 30 мин. Степень окислею ния меркаптидной серы достигает 99,8-100%. 1 табл.

65

ПЭ

| Патент СССР № 3555805, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США № 4206043, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ приготовления катализатора для окисления сернистых соединений | 1981 |

|

SU978913A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-11-30—Публикация

1985-07-09—Подача