Предлагаемое техническое решение относится к технике грохочения зернистых материалов и может быть использовано при производстве катализаторов для получения наноструктурированных материалов.

Известно устройство, содержащее барабан с просеивающей поверхностью, привод вращения, узлы загрузки и выгрузки (а.с. СССР 1745367, В07В 1/22, опубл. 07.07.92).

Недостатком указанного грохота является низкая эффективность при отсеивании частиц с диаметром менее 1-2 мм.

Указанный недостаток обусловлен конструктивными признаками известного технического решения.

За прототип принят грохот, включающий расположенную на основании посредством амортизаторов раму с вибровозбудителем, установленный на ней с возможностью вращения барабан с просеивающей поверхностью, загрузочное и разгрузочное приспособления (а.с. СССР №1747194, В07В 1/40, опубл. 15.07.92).

Недостатком данного устройства является низкая эффективность классификации в том случае, когда исходный материал содержит малое количество (менее 30%) мелких частиц и на завершающей стадии процесса неизбежно образование ядра сегрегации в окрестностях центра циркуляции, т.е. в удалении от просеивающей поверхности.

Технической задачей предложенных решений является повышение эффективности процесса грохочения.

Решение поставленной технической задачи достигается следующим.

Грохот дополнительно снабжен реверсивным приводом вращения, а внутри барабана установлены лопасти в виде пластин, причем расстояние R1 между ближними краями пластин и осью вращения барабана равно (0,65-07)R, а расстояние

R2 между дальними краями пластин осью вращения барабана - (0,8-0,95)R, где R - внутренний радиус барабана.

Лопасти соединены с барабаном с помощью шарниров и снабжены ограничителями, которые позволяют лопастям поворачиваться относительно радиального положения на угол, равный 15-25 градусов.

В устройстве по п.1, в отличие от известных решений, лопасти соединены с валом посредством тяг с регулируемой длиной, причем вал расположен соосно с барабаном и снабжен реверсивным приводом, который вращает этот вал в направлении, противоположном направлению вращения барабана.

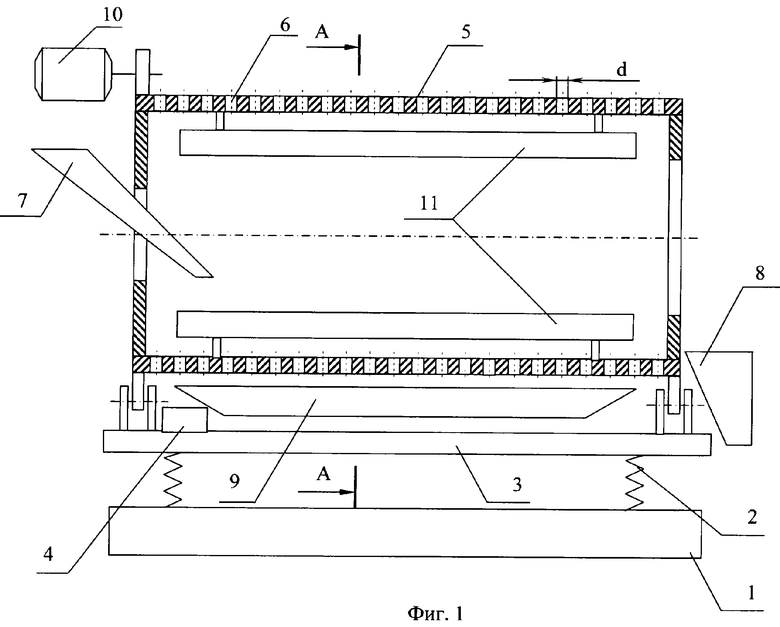

На фиг.1 изображен барабанный грохот, общий вид; на фиг.2 - вариант закрепления лопастей шарнирно с установкой ограничителей; на фиг.3 показан барабанный грохот с лопастями, соединенными с валом; на фиг.4 показан вариант крепления лопастей тягами регулируемой длины; на фиг.5 - разрез А-А на фиг.1.

Барабанный грохот содержит основание 1 (фиг.1), расположенную на основании посредством амортизаторов 2 раму 3 с вибровозбудителем 4, установленный на раме с возможностью вращения барабан 5 с просеивающей поверхностью 6, где диаметр отверстий d составляет 1,05-1,1 от диаметра частиц мелкой фракции, загрузочное 7 и разгрузочное 8 приспособления, пробоотборник 9, реверсивный привод вращения 10, лопасти 11, выполненные в виде пластин и установленные внутри барабана 5. На фиг.2 показан вариант крепления лопастей 11 к барабану 5 с помощью шарниров 12. Для ограничения поворота лопастей установлены ограничители 13 и 14. На фиг.3 показан барабанный грохот, у которого лопасти 11 жестко соединены с валом барабана.

Барабанный грохот работает следующим образом. Исходный материал через загрузочное приспособление 7 подается в барабан 5, который вибрирует благодаря вибровозбудителю 4 и вращается (например, по часовой стрелке) реверсивным приводом 10. Под действием вибрации и вращения исходный материал продвигается вдоль оси барабана от загрузочного приспособления 7 к разгрузочному приспособлению 8. При движении мелкие частицы проходят через отверстия в просеивающей поверхности 6 и отводятся из барабана посредством узла 9. В поперечном сечении вращающегося барабана материал движется по замкнутому циркуляционному контуру. При движении полидисперсного материала в поперечном сечении барабана происходит сегрегация частиц по размерам. Более мелкие частицы концентрируются в окрестностях центра циркуляции (т. С на фиг.5). Таким образом, мелкие частицы удаляются от просеивающей поверхности, в результате чего снижается интенсивность грохочения, т.е. уменьшается производительность грохота. Кроме этого, мелкие частицы даже в результате длительного пребывания в грохоте не проходят через отверстия в просеивающей поверхности и снижается эффективность грохочения. Лопасти 11 установлены таким образом, что происходит периодическое разрушение ядра сегрегации и мелкие частицы перемещаются из центра циркуляции к просеивающей поверхности. В результате разрушения ядра сегрегации повышается интенсивность и эффективность грохочения. Именно из этих соображений определены значения радиусов R1 и R2. Поскольку в промышленных грохотах степень заполнения поперечного сечения барабана изменяется от 0,1 до 0,4, R1=(0,65-0,7)R, a R2=(0,8-0,95)R. Меньшие значения радиуса R использовать нецелесообразно, поскольку в этом случае лопасть будет захватывать часть материала, находящегося в скатывающемся слое, и концентрация мелких частиц, перемещаемых к просеивающей поверхности, уменьшится. При больших значениях радиуса R2 лопасть будет захватывать часть материала поднимающегося слоя, в котором концентрация мелких частиц мала, тем самым будет уменьшаться концентрация мелких частиц, перемещаемых к просеивающей поверхности 6. Значение радиуса R1>0,7R использовать нецелесообразно, поскольку в этом случае при большой степени заполнения барабана материалом часть мелких частиц, находящихся в ядре сегрегации, не будет захватываться лопастью, что снизит интенсивность грохочения. По тем же причинам нецелесообразно использовать R2<0,8R.

Шарнирное крепление лопастей и их поворот относительно радиального положения на угол, равный 15-25 градусов, позволяет на 10-15% повысить интенсивность грохочения. Выбор значений угла поворота обоснован значениями углов трения покоя зернистого материала по лопасти. Практически для всех зернистых материалов угол трения по металлу не превышает 25 градусов.

Разрушению ядра сегрегации способствует также реверсивное вращение барабана, поскольку оно также нарушает цикличность процесса. При вращении в противоположную сторону происходит смешивание мелких и крупных частиц и концентрация мелких частиц вблизи просеивающей поверхности повышается, что способствует увеличению интенсивности грохочения.

Сравнение предлагаемого устройства с аналогом и прототипом осуществляли на лабораторной установке с диаметром барабана 250 мм.

При проведении экспериментов в барабан загружали предварительно подготовленную двухкомпонентную смесь с фиксированной концентрацией мелкой фракции. Включали либо привод вращения, либо вибрации. Через равные промежутки времени взвешивали мелкие частицы, которые попали в пробоотборник через отверстия в обечайке барабана. В процессе проведения экспериментов скорость вращения барабана изменялась от 3 до 20 об/мин. Концентрация мелкой фракции изменялась от 10 до 90%. Степень заполнения барабана полидисперсным материалом изменялась от 0,1 до 0,4. Отношение диаметров крупных и мелких частиц от 1,2 до 3.

На фиг.6 дана характерная зависимость изменения производительности от времени при вращении барабана, а на фиг.7 - при вибрации. На фиг.8 дана характерная зависимость изменения производительности от времени при совместном воздействии реверсивного вращения барабана и вибрации, причем в этом последнем случае внутри барабана установлены лопасти в виде пластин.

Из графиков видно, что при использовании предлагаемого устройства интенсивность и эффективность отсева мелкой фракции больше, чем при отдельном использовании вибрации и вращения. В частности, площадь под кривой на фиг.8 при использовании лопастей и реверсивного вращения больше, чем суммарная площадь под кривыми на фиг.6 и 7.

Таким образом, количество мелкой фракции, отсеянной за 100 с при использовании предлагаемого изобретения, больше, следовательно, и эффективность выше.

Как показали результаты экспериментов, реверсивное вращение барабана повышает эффективность грохочения по сравнению с вращением в одну сторону на 10-15%, причем этот максимальный положительный результат достигается, если изменять направление вращения барабана через 10-20 полных оборотов.

Таким образом, результаты экспериментальных исследований показали, что наилучшее грохочение по интенсивности и эффективности получается при использовании грохота в соответствии с предлагаемым техническим решением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный вибрационный грохот | 1990 |

|

SU1747194A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2000 |

|

RU2188721C2 |

| ГРОХОТ | 2013 |

|

RU2540370C1 |

| ГРОХОТ ВИНТОВОЙ БАРАБАННЫЙ | 2013 |

|

RU2537443C1 |

| БАРАБАННЫЙ ГРОХОТ | 1992 |

|

RU2047398C1 |

| Барабанный грохот | 1980 |

|

SU939128A1 |

| ГРОХОТ | 2011 |

|

RU2456092C1 |

| БАРАБАННЫЙ КЛАССИФИКАТОР | 2011 |

|

RU2471574C1 |

| ГРОХОТ ПРОХОДНОЙ | 2010 |

|

RU2456094C1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

Изобретение относится к технике грохочения зернистых материалов и может быть использовано при производстве катализаторов для получения наноструктурированных материалов. Барабанный грохот включает расположенную на основании посредством амортизаторов раму с вибровозбудителем, установленный на ней с возможностью вращения барабан с просеивающей поверхностью, загрузочное и разгрузочное приспособления. Грохот дополнительно снабжен реверсивным приводом вращения. Внутри барабана установлены лопасти в виде пластин, причем расстояние R1 между ближними краями пластин и осью вращения барабана равно (0,65-0,7)R, а расстояние R2 между дальними краями пластин и осью вращения барабана - (0,8-0,95)R, где R - внутренний радиус барабана. Лопасти соединены с барабаном с помощью шарниров и снабжены ограничителями, которые позволяют лопастям поворачиваться относительно радиального положения на угол, равный 15-25 градусов. Лопасти соединены с валом посредством тяг с регулируемой длиной, причем вал расположен соосно с барабаном и снабжен реверсивным приводом, который вращает этот вал в направлении, противоположном направлению вращения барабана. Технический результат - повышение эффективности процесса грохочения полидисперсного материала. 2 з.п. ф-лы, 8 ил.

1. Барабанный грохот, включающий расположенную на основании посредством амортизаторов раму с вибровозбудителем, установленный на ней с возможностью вращения барабан с просеивающей поверхностью, загрузочное и разгрузочное приспособления, отличающийся тем, что грохот дополнительно снабжен реверсивным приводом вращения, а внутри барабана установлены лопасти в виде пластин, причем расстояние R1 между ближними краями пластин и осью вращения барабана равно (0,65-0,7)R, а расстояние R2 между дальними краями пластин и осью вращения барабана - (0,8-0,95)R, где R - внутренний радиус барабана.

2. Грохот по п.1, отличающийся тем, что лопасти соединены с барабаном с помощью шарниров и снабжены ограничителями, которые позволяют лопастям поворачиваться относительно радиального положения на угол, равный 15-25°.

3. Грохот по п.1, отличающийся тем, что лопасти соединены с валом посредством тяг с регулируемой длиной, причем вал расположен соосно с барабаном и снабжен реверсивным приводом, который вращает этот вал в направлении, противоположном направлению вращения барабана.

| Барабанный вибрационный грохот | 1990 |

|

SU1747194A1 |

| Ротор барабанного грохота | 1983 |

|

SU1165495A1 |

| Устройство для сортировки щепы | 1987 |

|

SU1479139A1 |

| Устройство для просеивания порошкообразных материалов | 1983 |

|

SU1166841A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ВЯЗКОУПРУГИХ МАТЕРИАЛОВ ОТ РАСЩЕПЛЯЮЩИХСЯ НА ВОЛОКНА ПОД ДЕЙСТВИЕМ МЕХАНИЧЕСКОЙ НАГРУЗКИ МАТЕРИАЛОВ | 1997 |

|

RU2210434C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ ЧАСТИЦ | 1992 |

|

RU2038869C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ КОРМОВОГО МАТЕРИАЛА НА ФРАКЦИИ | 1998 |

|

RU2142858C1 |

| Шихта для получения сиалона | 1979 |

|

SU823356A1 |

| US 3941689 A, 02.03.1976. | |||

Авторы

Даты

2009-04-27—Публикация

2007-06-04—Подача