1

Изобретение относится к производству прямошовных труб электродуговой сваркой неплавящимся электродом с присадочным материалом и особенно эффективен для получения толстостенных труб,

Дпя получения сварных труб из ленты с металлическим антикоррозионным покрытием необходимым условием является получение сварного соединения, обладающего повышенными коррозионными свойствами, т.е. не уступающими коррозионным свойствам металла покрытия ,

Цель изобретения - повьщ1ение качества труб, изготовленных из заготовки со скосом кромок, выполненным по ломаной линии.

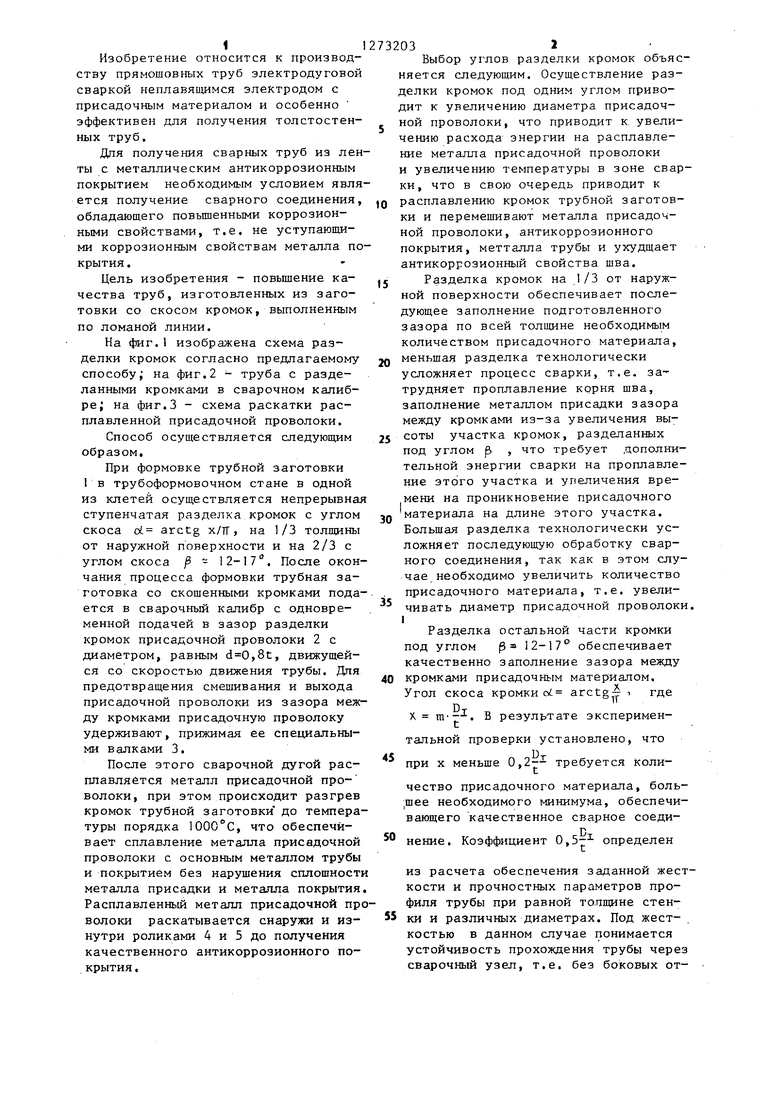

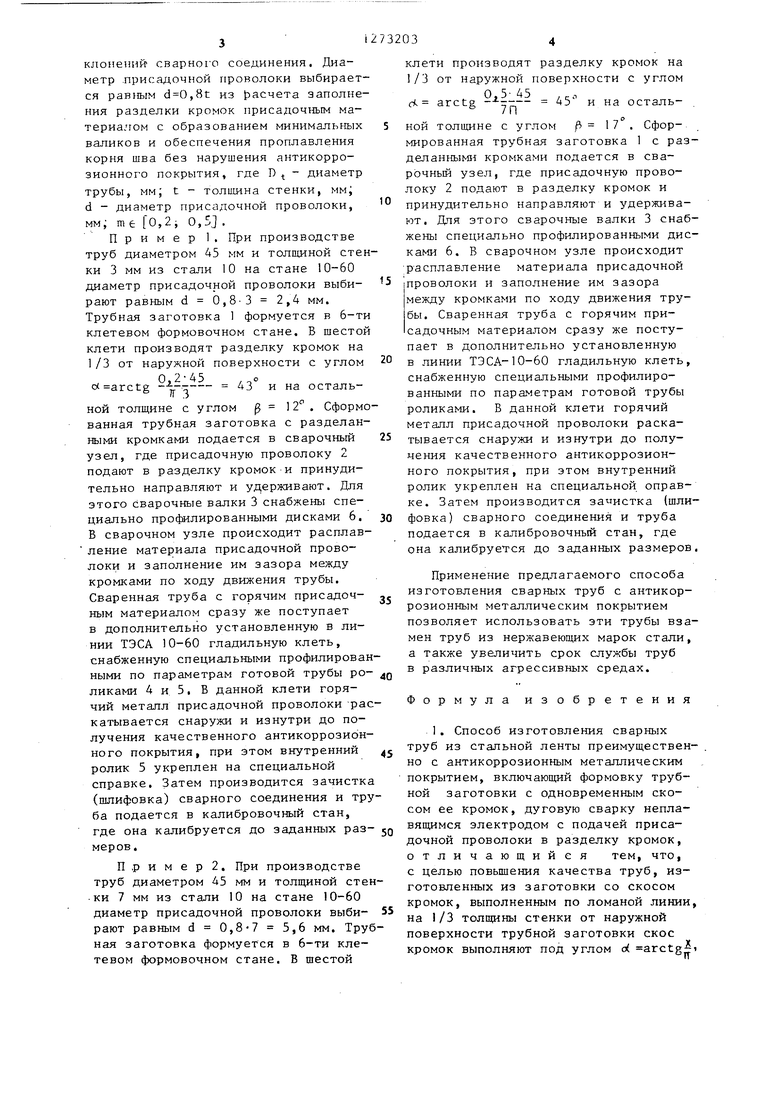

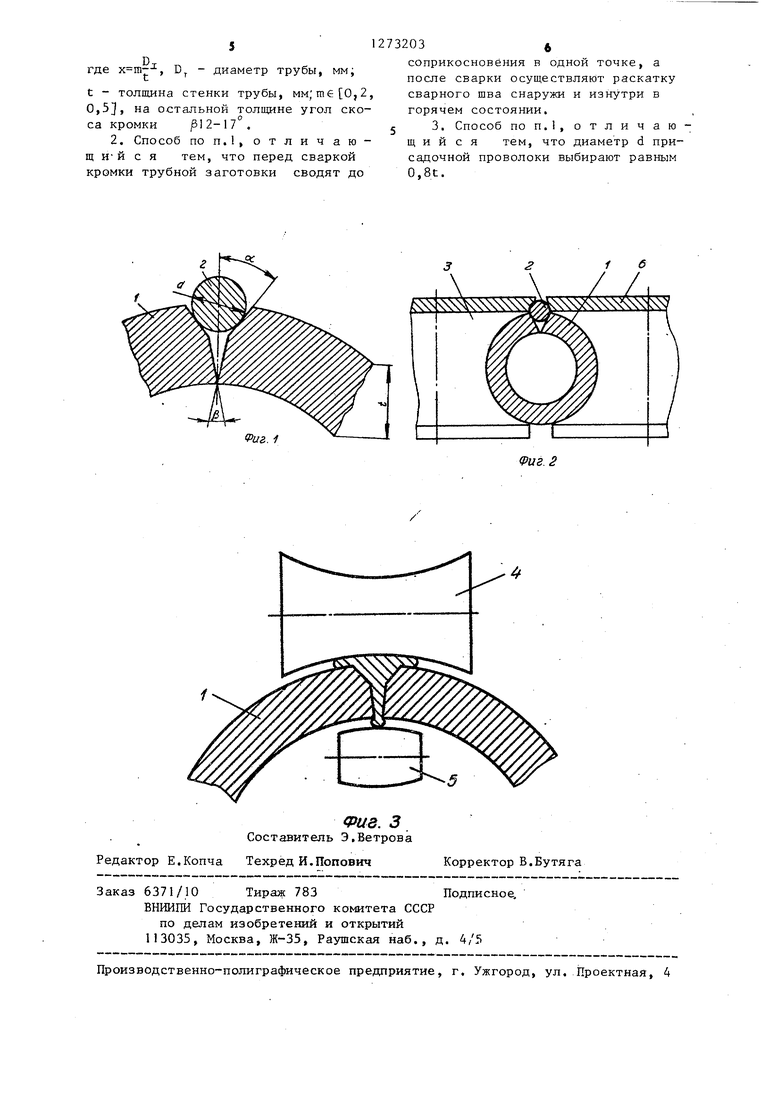

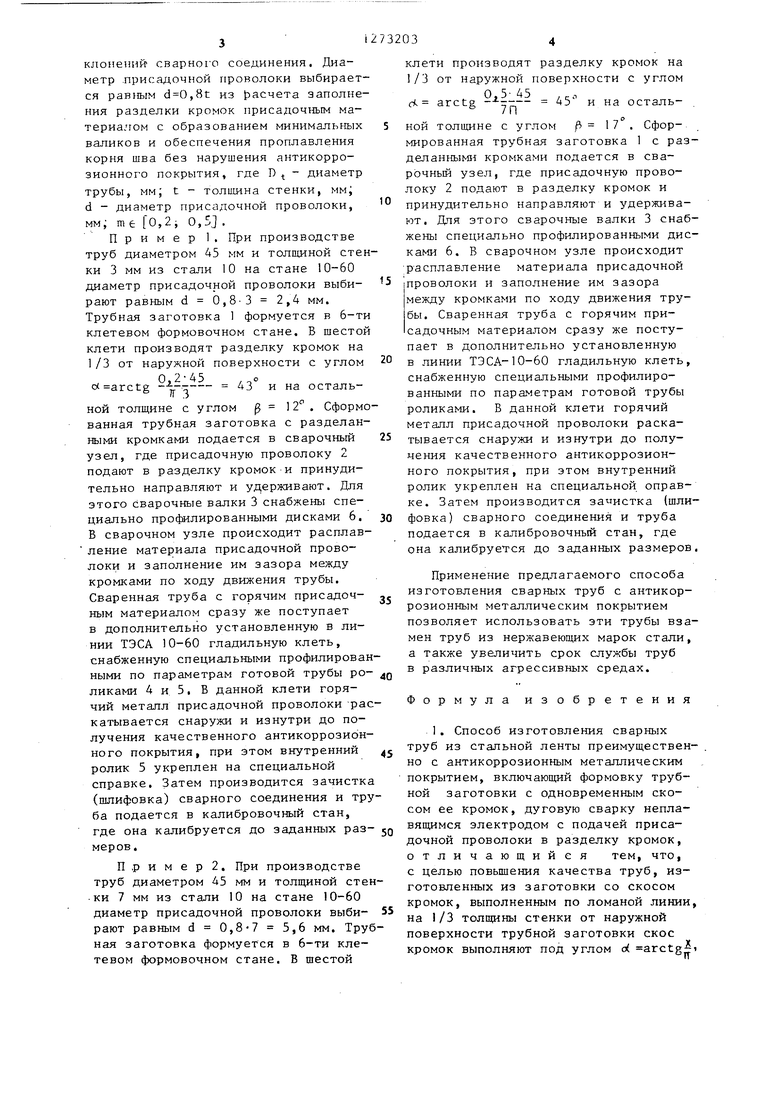

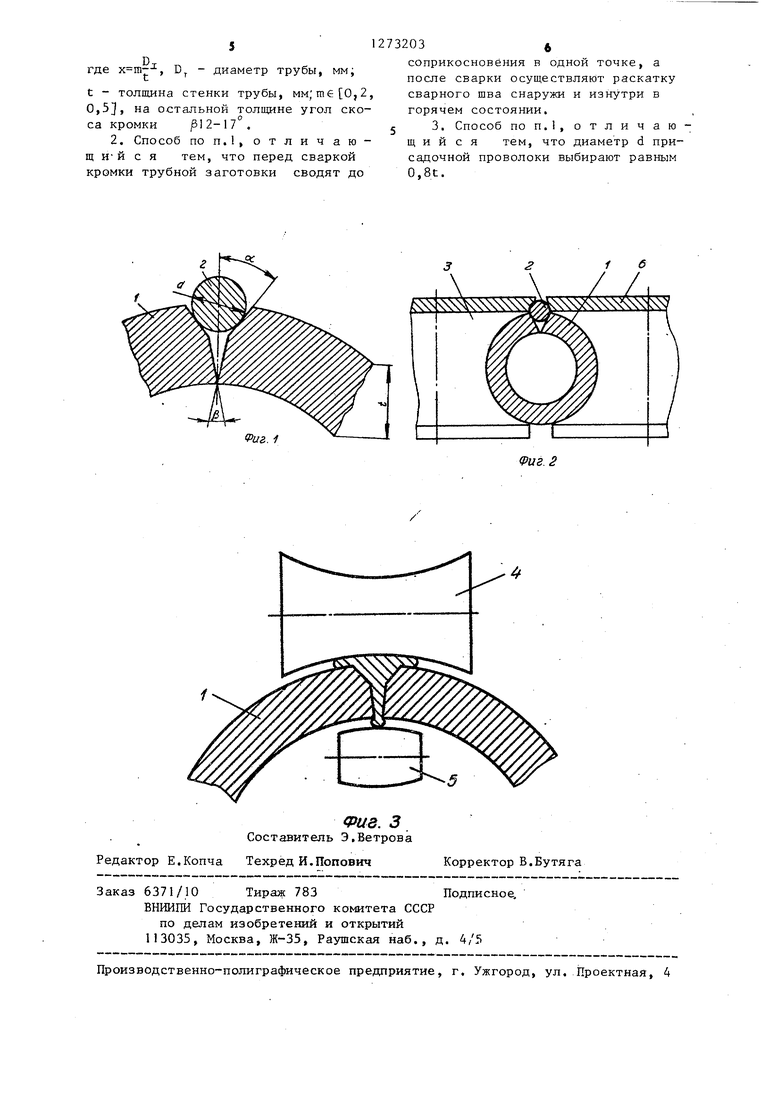

На фиг.1 изображена схема разделки кромок согласно предлагаемому способу; на фиг.2 - труба с разделанными кромками в сварочном калибре; на фиг.З - схема раскатки расплавленной присадочной проволоки.

Способ осуществляется следующим образом,

При формовке трубной заготовки 1 в трубоформовочном стане в одной из клетей осуществляется непрерывная ступенчатая разделка кромок с углом скоса oi arccg х/тт, на 1/3 толщины от наружной поверхности и на 2/3 с углом скоса - 12-17. После окончания процесса формовки трубная заготовка со скощенными кромками подается в сварочный калибр с одновременной подачей в зазор разделки кромок присадочной проволоки 2 с диаметром, равным ,8t, движущейся со скоростью движения трубы. Для предотвращения смещивания и выхода присадочной проволоки из зазора между кромками присадочную проволоку удерживают, прижимая ее специальными валками 3.

После этого сварочной дугой расплавляется металл присадочной проволоки, при этом происходит разгрев кромок трубной заготовки до температуры порядка , что обеспечивает сплавление металла присадочной проволоки с основным металлом трубы и покрытием без нарушения сплошности металла присадки и металла покрытия Расплавленный металл присадочной прО волоки раскатывается снаружи и изнутри роликами 4 и 5 до получения качественного антикоррозионного покрытия .

73203J

Выбор углов разделки кромок объясняется следующим. Осуществление разделки кромок под одним углом приводит к увеличению диаметра присадоч- ной проволоки, что приводит к увеличению расхода энергии на расплавление металла присадочной проволоки и увеличению температуры в зоне сварки, что в свою очередь приводит к

Q расплавлению кромок трубной заготовки и перемещивают металла присадочной проволоки, антикоррозионного покрытия, метталла трубы и ухудщает антикоррозионный свойства шва.

J5 Разделка кромок на 1/3 от наружной поверхности обеспечивает последующее заполнение подготовленного зазора по всей толщине необходимым количеством присадочного материала,

2Q меньшая разделка технологически усложняет процесс сварки, т.е. затрудняет проплавление корня щва, заполнение металлом присадки зазора между кромками из-за увеличения вы25 соты участка кромок, разделанных под углом , что требует дополнительной энергии сварки на проплавление этого участка и увеличения времени на проникновение присадочного

,Q материала на длине этого участка. Большая разделка технологически усложняет последующую обработку сварного соединения, так как в этом случае необходимо увеличить количество присадочного материала, т.е. увеличивать диаметр присадочной проволоки. I

Разделка остальной части кромки

под углом р 12-17 обеспечивает качественно заполнение зазора между 40 кромками присадочным материалом. Угол скоса кромки СУ. arctg i где

Х т-. В результате экспериментальной проверки установлено, что при X меньше 0,2--- требуется количество присадочного материала, боль|Шее необходимого минимума, обеспечивающего качественное сварное соединение. Коэффициент 0, определен

из расчета обеспечения заданной жесткости и прочностных параметров профиля трубы при равной толщине стен55 ки и различных диаметрах. Под жесткостью в данном случае понимается устойчивость прохождения трубы через сварочный узел, т.е. без боковых отклояений сварного соединения. Диаметр .присадочной проволоки выбирается равным ,8t из {эасчета заполнения разделки кромок присадочным материалом с образованием минимальных валиков и обеспечения проплавления корня шва без нарушения антикоррозионного покрытия, где D .j - диаметр трубы, мм; t - толщина стенки, мм; d - диаметр присадочной проволоки, мм; т 0,2; 0,5. . Пример 1, При производстве труб диаметром 45 мм и толщиной стен ки 3 мм из стали 10 на стане 10-60 диаметр присадочной проволоки выбирают равным d 0,8-3 2,4 мм. Трубная заготовка 1 формуется в 6-ти клетевом формовочном стане, В шестой клети производят разделку кромок на 1/3 от наружной поверхности с углом c arctg 43° и на остальной толщине с углом 12 . Сформо ванная трубная заготовка с разделанными кромками подается в сварочный узел, где присадочную проволоку 2 подают в разделку кромоки принудительно направляют и удерживают. Для этого сварочные валки 3 снабжены специально профилированными дисками 6. В сварочном узле происходит расплавление материала присадочной проволоки и заполнение им зазора между кромками по ходу движения трубы. Сваренная труба с горячим присадочным материалом сразу же поступает в дополнительно установленную в линии ТЭСА 10-60 гладильную клеть, снабженную специальными профилирован ными по параметрам готовой трубы роликами 4 и 5. В данной клети горячий металл присадочной проволоки -ра катывается снаружи и изнутри до получения качественного антикоррозионного покрытия, при этом внутренний ролик 5 укреплен на специальной справке. Затем производится зачистк (шлифовка) сварного соединения и тр ба подается в калибровочный стан, где она калибруется до заданных раз меров, П .р и м е р 2. При производстве труб диаметром 45 мм и толщиной сте .ки 7 мм из стали 10 на стане 10-60 диаметр присадочной проволоки выбирают равным d 0,8-7 5,6 мм. Тру ная заготовка формуется в 6-ти клетевом формовочном стане. В шестой клети производят разделку кромок на 1/3 от наружной поверхности с углом 0,5-45 .,.. (4. arctg jp.- 4Ь и на остальной толщине с углом / 17 . Сформированная трубная заготовка 1 с разделанными кромками подается в сварочный узел, где присадочную проволоку 2 подают в разделку кромок и принудительно направляют и удерживают. Для этого сварочные валки 3 снабжены специально профилированными дисками 6. В сварочном узле происходит расплавление материала присадочной проволоки и заполнение им зазора между кромками по ходу движения трубы. Сваренная труба с горячим присадочным материалом сразу же поступает в дополнительно установленную в линии ТЭСА-10-60 гладильную клеть, снабженную специальными профилированными по параметрам готовой трубы роликами. В данной клети горячий металл присадочной проволоки раскатывается снаружи и изнутри до получения качественного антикоррозионного покрытия, при этом внутренний ролик укреплен на специальной оправке. Затем производится зачистка (шлифовка) сварного соединения и труба подается в калибровочный стан, где она калибруется до заданных размеров. Применение предлагаемого способа изготовления сварных труб с антикоррозионным металлическим покрытием позволяет использовать эти трубы взамен труб из нержавеющих марок стали, а также увеличить срок службы труб в различных агрессивных средах. Формула изобретения 1. Способ изготовления сварных труб из стальной ленты преимущественно с антикоррозионным металлическим покрытием, включающий формовку трубной заготовки с одновременным скосом ее кромок, дуговую сварку неплавящимся электродом с подачей присадочной проволоки в разделку кромок, отличающийся тем, что, с целью повьш1ения качества труб, изготовленных из заготовки со скосом кромок, выполненным по ломаной линии, на 1/3 толщины стенки от наружной поверхности трубной заготовки скос кромок выполняют под углом d arctg i D, где , D - диаметр трубы, мм; t - толщина стенки трубы, мм;те 0,2 0,5J, на остальной толщине угол скоса кромки pi 2-17°. 2. Способ по п., отличающ и-и с я тем, что перед сваркой кромки трубной заготовки сводят до 034 соприкосновения в одной точке, а после сварки осуществляют раскатку сварного шва снаружи и изнутри в горячем состоянии. 3, Способ ПОП.1, отличаю щ и и с я тем, что диаметр d присадочной проволоки выбирают равным 0,81.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТРУБ С НАРУЖНЫМ ПЛАКИРУЮЩИМ СЛОЕМ | 2018 |

|

RU2684735C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ С НАПЫЛЕНИЕМ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2688350C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1996 |

|

RU2119836C1 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| Способ гибридной лазерно-дуговой сварки продольного шва трубы | 2017 |

|

RU2637035C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДВОДНОГО ТРУБОПРОВОДА ПРИ ЕГО ПРОКЛАДКЕ | 2010 |

|

RU2588930C2 |

Изобретение относится к области производства труб электродуговой сваркой из стальной ленты с антикоррозионным металлическим покрытием. Целью изобретения является повышение качества труб. Заготовки для труб подготавливают с разделкой кромок по ломаной линии. На I/3 толщины стенки от наружной поверхности заготовки скос Кромок выполняют под углом с arctg х/ТТ, где x mD-r/t, D - диаметр трубы, мм; t - толщина стенки трубы, мм, m о,2, 0,5. На стальной толщине угол скоса кромки р 1217 . Диаметр присадочной проволоки выбирают равным 0,8 t из расчета заполнения разделки кромок присадочным материалом с образованием минимальных валиков и обеспечения проплавления корня шва без нарушения покрытия. Перед сваркой кромки сводят до со прикосновения в одной точке. После (Л сварки осуществляют горячую раскатку шва снаружи и изнутри. При использо-вании способа исключается перемещивание металла присадочной проволоки, антикоррозионного покрытия и-металла трубы. 2 3.п. ф-лы, 3 ил. ю --J со ю о со

| Хренов К.К | |||

| Сварка, резка и пайка металлов | |||

| Машгиз, 1959, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Розов Н.В | |||

| Производство труб | |||

| Справочник | |||

| М.: Металлругия, 1974, с | |||

| КОЛЕНЧАТО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ЦЕМЕНТНЫХ ЧЕРЕПИЦ, ПЛИТОК И Т.П. С МНОГОКРАТНЫМ НАЖАТИЕМ НА ФОРМУЕМУЮ МАССУ | 1922 |

|

SU471A1 |

Авторы

Даты

1986-11-30—Публикация

1985-06-10—Подача