Изобретение относится к сварке, в частности к сварным соединениям для дуговой сварки в защитных газах, и может быть использовано в различных областях промышленности и в строительстве при сварке стыковых соединений труб из сталей и сплавов.

Цель изобретения - повышение качества корневого шва при сверке стыковых соединений труб из различных материалов.

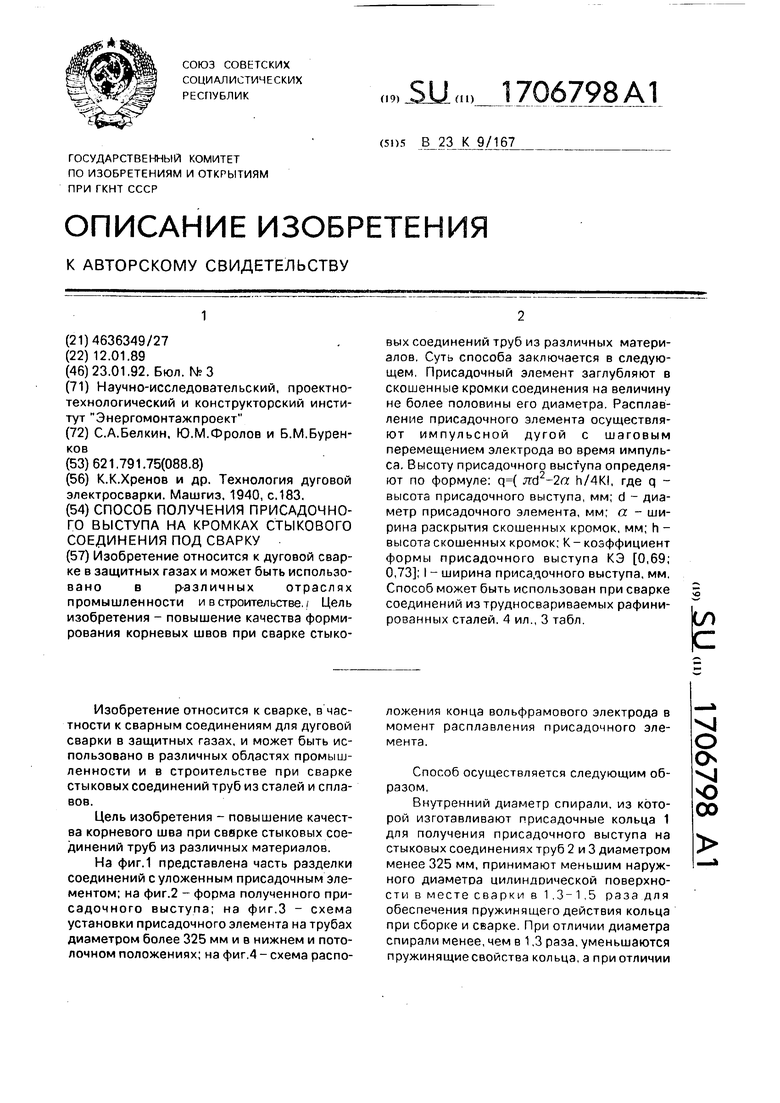

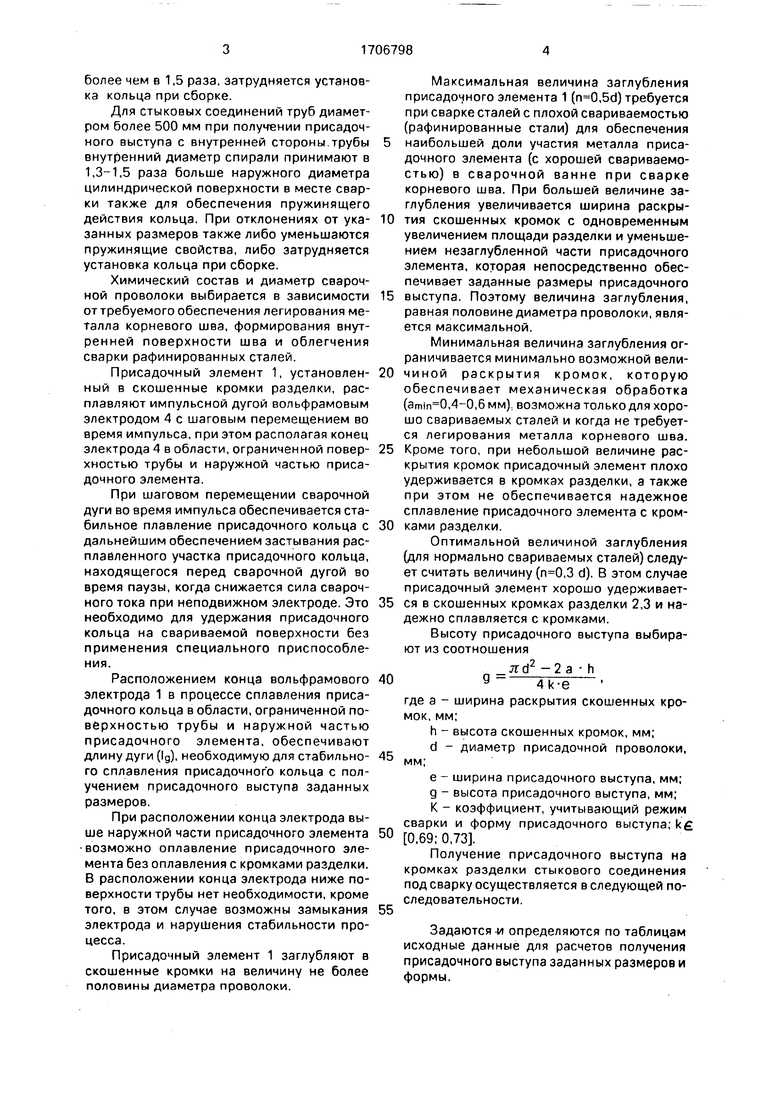

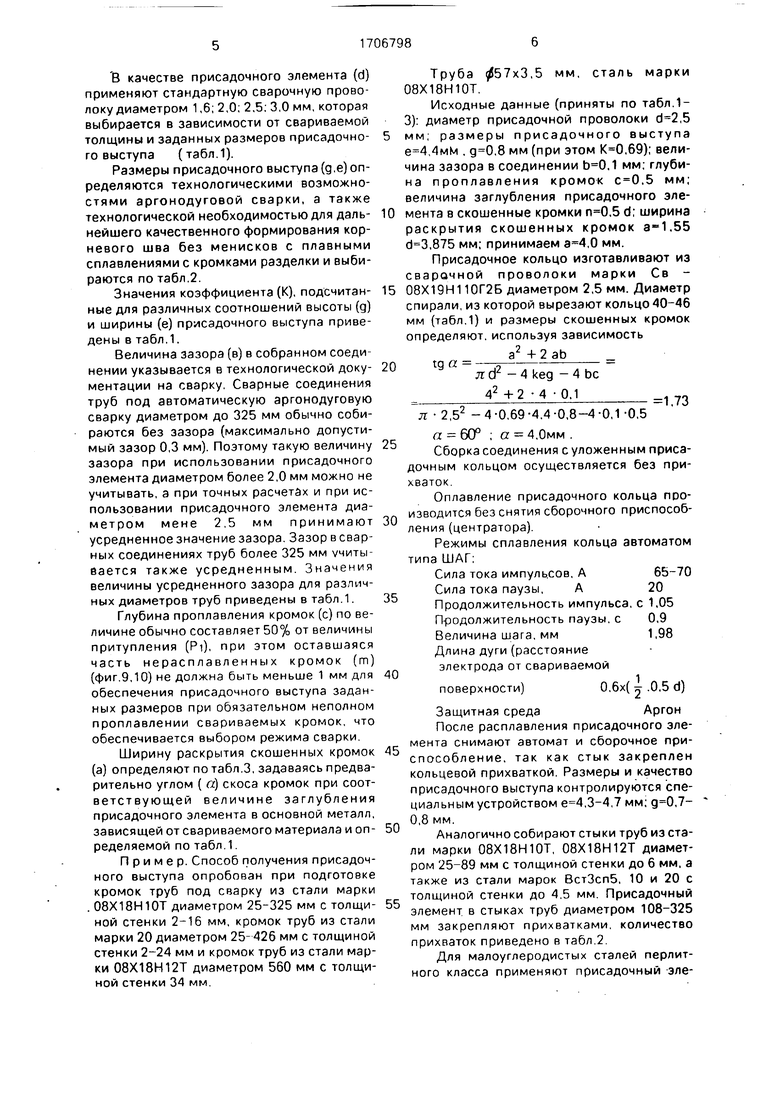

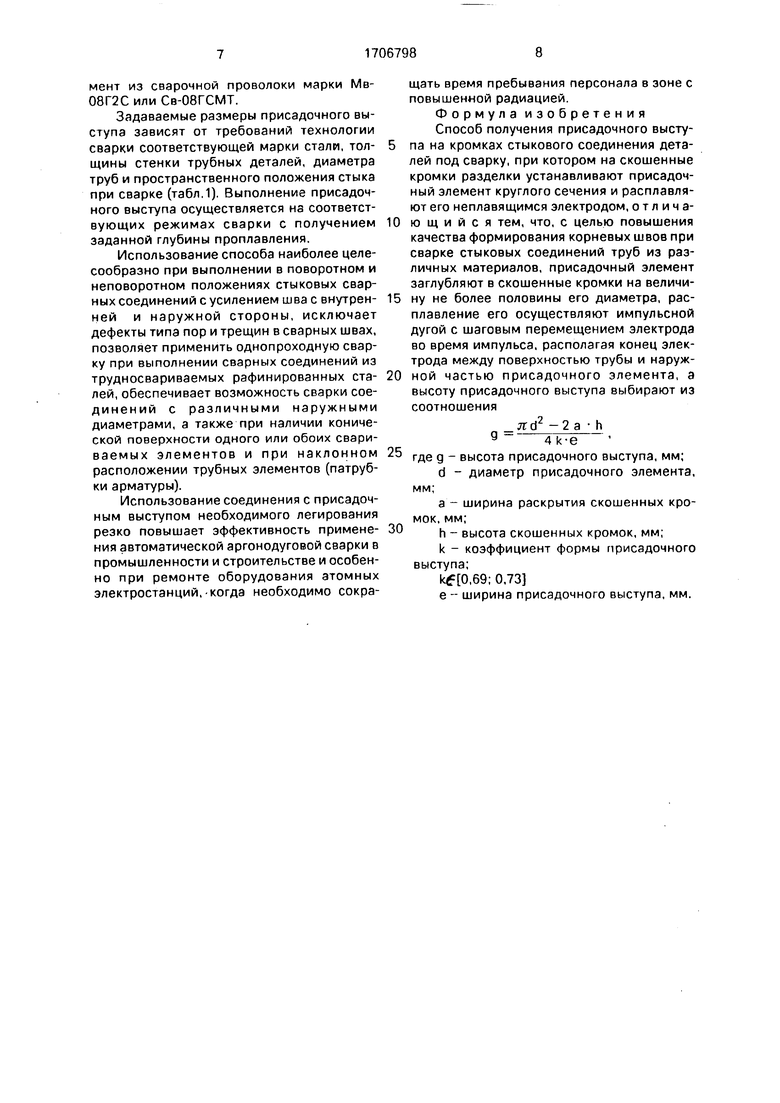

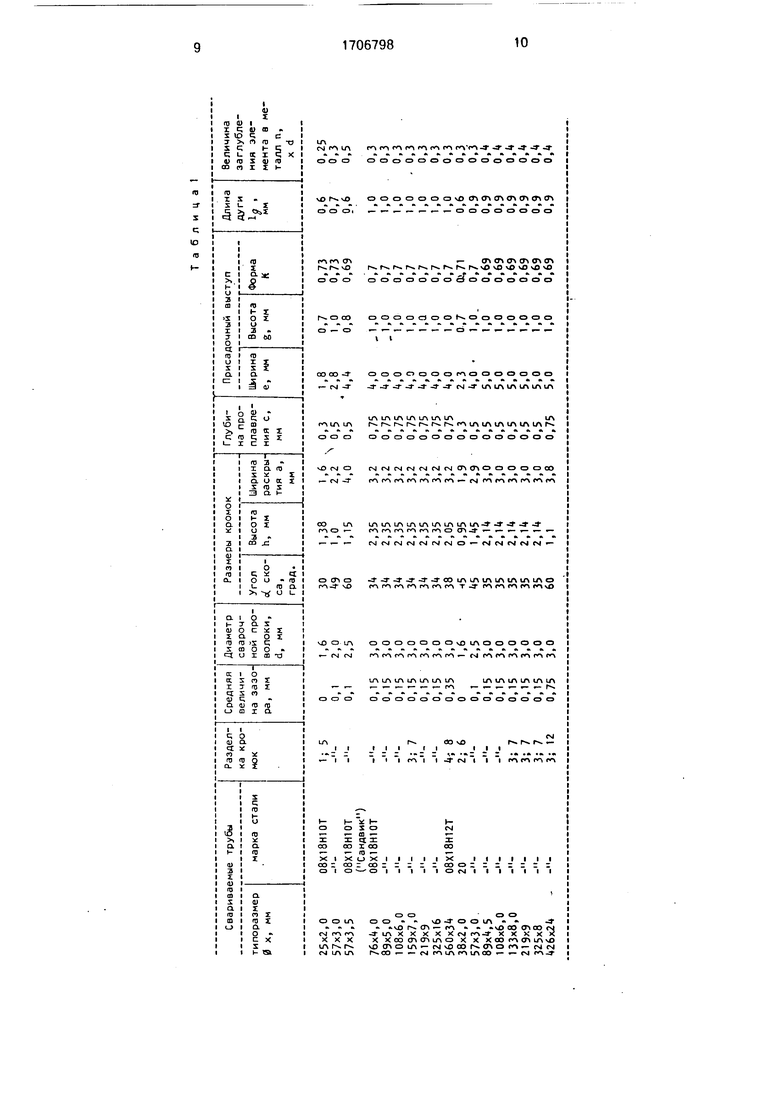

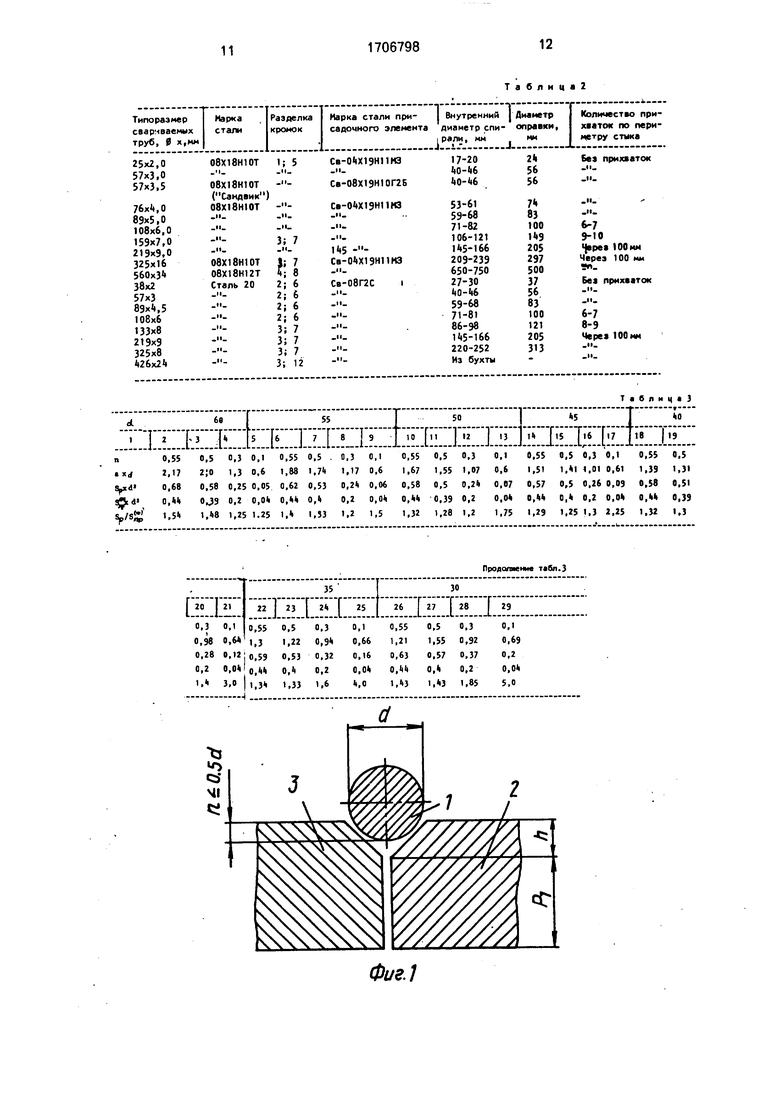

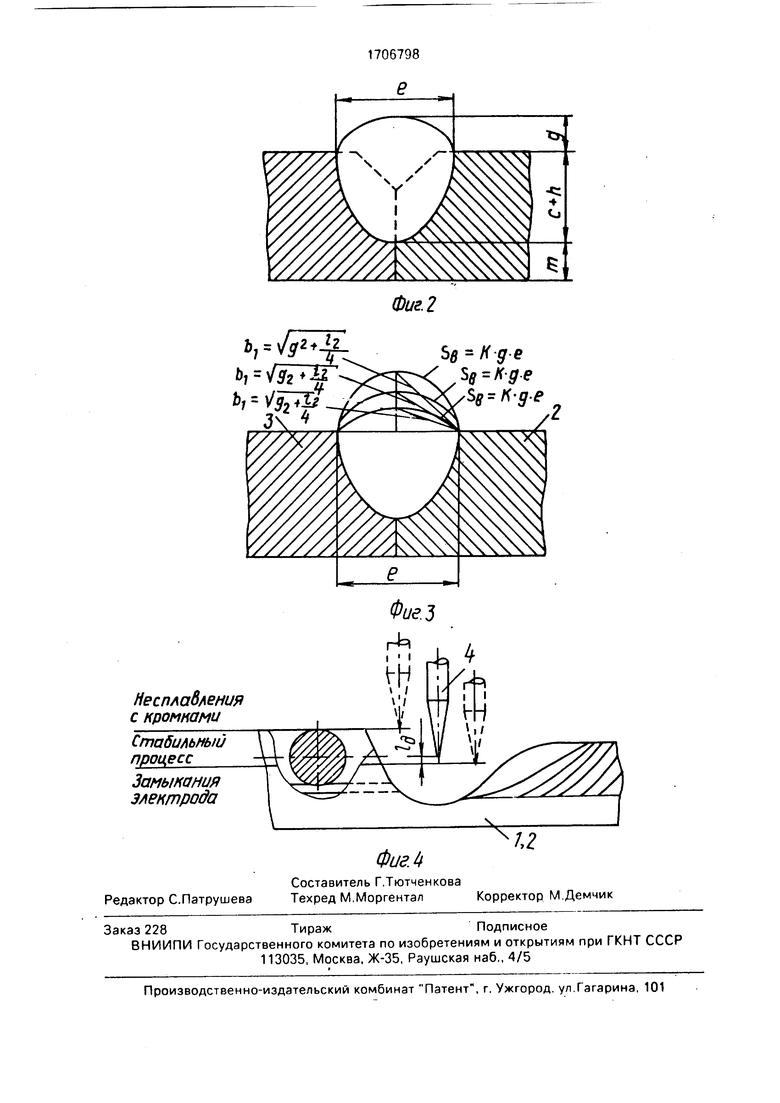

На фиг.1 представлена часть разделки соединений с уложенным присадочным элементом; на фиг.2 - форма полученного присадочного выступа; на фиг.З - схема установки присадочного элемента на трубах диаметром более 325 мм и в нижнем и потолочном положениях; на фиг.4 - схема расположения конца вольфрамового электрода в момент расплавления присадочного элемента.

Способ осуществляется следующим образом,

Внутренний диаметр спирали, из которой изготавливают присадочные кольца 1 для получения присадочного выступа на стыковых соединениях труб 2 и 3 диаметром менее 325 мм, принимают меньшим наружного диаметра цилиндрической поверхности в месте сварки в 1,3-1,5 раза для обеспечения пружинящего действия кольца при сборке и сварке. При отличии диаметра спирали менее, чем в 1,3 раза, уменьшаются пружинящие свойства кольца, а при отличии

vj

О

о | ю

00

более чем в 1,5 раза, затрудняется установка кольца при сборке.

Для стыковых соединений труб диаметром более 500 мм при получении присадочного выступа с внутренней стороны,трубы внутренний диаметр спирали принимают в 1,3-1,5 раза больше наружного диаметра цилиндрической поверхности в месте сварки также для обеспечения пружинящего действия кольца. При отклонениях от указанных размеров также либо уменьшаются пружинящие свойства, либо затрудняется установка кольца при сборке.

Химический состав и диаметр сварочной проволоки выбирается в зависимости от требуемого обеспечения легирования металла корневого шва, формирования внутренней поверхности шва и облегчения сварки рафинированных сталей.

Присадочный элемент 1, установленный в скошенные кромки разделки, расплавляют импульсной дугой вольфрамовым электродом 4 с шаговым перемещением во время импульса, при этом располагая конец электрода 4 в области, ограниченной поверхностью трубы и наружной частью присадочного элемента.

При шаговом перемещении сварочной дуги во время импульса обеспечивается стабильное плавление присадочного кольца с дальнейшим обеспечением застывания расплавленного участка присадочного кольца, находящегося перед сварочной дугой во время паузы, когда снижается сила сварочного тока при неподвижном электроде. Это необходимо для удержания присадочного кольца на свариваемой поверхности без применения специального приспособления.

Расположением конца вольфрамового электрода 1 в процессе сплавления присадочного кольца в области, ограниченной поверхностью трубы и наружной частью присадочного элемента, обеспечивают длину дуги (Ig), необходимую для стабильного сплавления присадочного кольца с получением присадочного выступа заданных размеров.

При расположении конца электрода выше наружной части присадочного элемента возможно оплавление присадочного элемента без оплавления с кромками разделки. В расположении конца электрода ниже поверхности трубы нет необходимости, кроме того, в этом случае возможны замыкания электрода и нарушения стабильности процесса.

Присадочный элемент 1 заглубляют в скошенные кромки на величину не более половины диаметра проволоки.

Максимальная величина заглубления присадочного элемента 1 (,5d) требуется при сварке сталей с плохой свариваемостью (рафинированные стали) для обеспечения

наибольшей доли участия металла присадочного элемента (с хорошей свариваемостью) в сварочной ванне при сварке корневого шва. При большей величине заглубления увеличивается ширина раскрытия скошенных кромок с одновременным увеличением площади разделки и уменьшением незаглубленной части присадочного элемента, которая непосредственно обеспечивает заданные размеры присадочного

выступа. Поэтому величина заглубления, равная половине диаметра проволоки, является максимальной.

Минимальная величина заглубления ограничивается минимально возможной величиной раскрытия кромок, которую обеспечивает механическая обработка (,4-0,6мм); возможна только для хорошо свариваемых сталей и когда не требуется легирования металла корневого шва.

Кроме того, при небольшой величине раскрытия кромок присадочный элемент плохо удерживается в кромках разделки, а также при этом не обеспечивается надежное сплавление присадочного элемента с кромками разделки.

Оптимальной величиной заглубления (для нормально свариваемых сталей) следует считать величину (,3 d). В этом случае присадочный элемент хорошо удерживается в скошенных кромках разделки 2,3 и надежно сплавляется с кромками.

Высоту присадочного выступа выбирают из соотношения

л-(Г -2а h 9 4k-e

где а - ширина раскрытия скошенных кромок, мм;

h - высота скошенных кромок, мм; d - диаметр присадочной проволоки, мм;

е - ширина присадочного выступа, мм;

g - высота присадочного выступа, мм;

К - коэффициент, учитывающий режим сварки и форму присадочного выступа; kЈ 0,69:0,73.

Получение присадочного выступа на кромках разделки стыкового соединения под сварку осуществляется в следующей последовательности,

Задаются-и определяются по таблицам исходные данные для расчетов получения присадочного выступа заданных размеров и формы.

В качестве присадочного элемента (d) применяют стандартную сварочную проволоку диаметром 1,6; 2,0; 2,5: 3,0 мм, которая выбирается в зависимости от свариваемой толщины и заданных размеров присадочно- го выступа (табл.1).

Размеры присадочного выступа (д,е) определяются технологическими возможностями аргонодуговой сварки, а также технологической необходимостью для даль- нейшего качественного формирования корневого шва без менисков с плавными сплавлениями с кромками разделки и выбираются по табл.2.

Значения коэффициента (К), подсчитан- ные для различных соотношений высоты (д) и ширины (е) присадочного выступа приведены в табл.1.

Величина зазора (в) в собранном соединении указывается в технологической доку- ментации на сварку. Сварные соединения труб под автоматическую аргонодуговую сварку диаметром до 325 мм обычно собираются без зазора (максимально допустимый зазор 0,3 мм). Поэтому такую величину зазора при использовании присадочного элемента диаметром более 2,0 мм можно не учитывать, а при точных расчетах и при использовании присадочного элемента диаметром мене 2.5 мм принимают усредненное значение зазора. Зазор в сварных соединениях труб более 325 мм учитывается также усредненным. Значения величины усредненного зазора для различных диаметров труб приведены в табл.1.

Глубина проплавления кромок (с) по величине обычно составляет 50% от величины притупления (Pi), при этом оставшаяся часть нерасплавленных кромок (т) (фиг.9,10) не должна быть меньше 1 мм для обеспечения присадочного выступа заданных размеров при обязательном неполном проплавлении свариваемых кромок, что обеспечивается выбором режима сварки.

Ширину раскрытия скошенных кромок (а) определяют по табл.3, задаваясь предварительно углом ( а) скоса кромок при соответствующей величине заглубления присадочного элемента в основной металл, зависящей от свариваемого материала и оп- ределяемой по табл.1.

Пример. Способ получения присадочного выступа опробован при подготовке кромок труб под сварку из стали марки . 08Х18Н10Т диаметром 25-325 мм с толщи- ной стенки 2-16 мм, кромок труб из стали марки 20 диаметром 25-426 мм с толщиной стенки 2-24 мм и кромок труб из стали марки 08Х18Н12Т диаметром 560 мм с толщиной стенки 34 мм.

Труба $57x3,5 мм, сталь марки 08Х18Н10Т.

Исходные данные (приняты по табл.1- 3): диаметр присадочной проволоки ,5 мм, размеры присадочного выступа ,4мМ . ,8 мм (при этом KHD.69); величина зазора в соединении .1 мм; глубина проплавления кромок ,5 мм; величина заглубления присадочного элемента в скошенные кромки .5 d; ширина раскрытия скошенных кромок ,55 ,875 мм; принимаем ,0 мм.

Присадочное кольцо изготавливают из сварочной проволоки марки Св - 08Х19Н110Г2Б диаметром 2,5 мм. Диаметр спирали, из которой вырезают кольцо 40-46 мм (табл.1) и размеры скошенных кромок определяют, используя зависимость

tg a

а +2 ab

л сг - 4 keg - 4 be 42 +2 -4 0.1

1,73

л 2У - 4 -0,69 -4.4 -0,8-4 -0,1 -0,5

a 60° ; a 4,0мм . Сборка соединения с уложенным присадочным кольцом осуществляется без прихваток.

Оплавление присадочного кольца производится без снятия сборочного приспособления (центратора).

Режимы сплавления кольца автоматом типа ШАГ;

Сила тока импульсов, А65-70 Сила тока паузы, А 20 Продолжительность импульса, с 1,05 Продолжительность паузы, с 0,9 Величина шага, мм 1,98 Длина дуги (расстояние электрода от свариваемой

поверхности)0,6х( - .0,5 d)

Защитная средаАргон

После расплавления присадочного элемента снимают автомат и сборочное приспособление, так как стык закреплен кольцевой прихваткой. Размеры и качество присадочного выступа контролируются специальным устройством ,3-4,7 мм; ,7- 0,8 мм.

Аналогично собирают стыки труб из стали марки 08Х18Н10Т, 08Х18Н12Т диаметром мм с толщиной стенки до 6 мм, а также из стали марок ВстЗсп5, 10 и 20 с толщиной стенки до 4.5 мм. Присадочный элемент в стыках труб диаметром 108-325 мм закрепляют прихватками, количество прихваток приведено в табл.2.

Для малоуглеродистых сталей перлитного класса применяют присадочный элемент из сварочной проволоки марки Мв- 08Г2С или Св-08ГСМТ.

Задаваемые размеры присадочного выступа зависят от требований технологии сварки соответствующей марки стали, толщины стенки трубных деталей, диаметра труб и пространственного положения стыка при сварке (табл,1). Выполнение присадочного выступа осуществляется на соответствующих режимах сварки с получением заданной глубины проплавления.

Использование способа наиболее целесообразно при выполнении в поворотном и неповоротном положениях стыковых сварных соединений с усилением шва с внутренней и наружной стороны, исключает дефекты типа пор и трещин в сварных швах, позволяет применить однопроходную сварку при выполнении сварных соединений из трудносвариваемых рафинированных сталей, обеспечивает возможность сварки сое- динений с различными наружными диаметрами, а также при наличии конической поверхности одного или обоих свариваемых элементов и при наклонном расположении трубных элементов (патрубки арматуры).

Использование соединения с присадочным выступом необходимого легирования резко повышает эффективность применения автоматической аргонодуговой сварки в промышленности и строительстве и особенно при ремонте оборудования атомных электростанций,-когда необходимо сокращать время пребывания персонала в зоне с повышенной радиацией.

Формула изобретения Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку, при котором на скошенные кромки разделки устанавливают присадочный элемент круглого сечения и расплавляют его неплавящимся электродом, о т л и ч а0 ющийся тем, что, с целью повышения качества формирования корневых швов при сварке стыковых соединений труб из различных материалов, присадочный элемент заглубляют в скошенные кромки на величи5 ну не более половины его диаметра, расплавление его осуществляют импульсной дугой с шаговым перемещением электрода во время импульса, располагая конец электрода между поверхностью трубы и наруж0 ной частью присадочного элемента, а высоту присадочного выступа выбирают из соотношения

лб2 -2 а h 94k-e где g - высота присадочного выступа, мм;

d - диаметр присадочного элемента, мм;

а - ширина раскрытия скошенных кромок, мм;

h - высота скошенных кромок, мм;

k - коэффициент формы присадочного выступа;

,69; 0,73

е - ширина присадочного выступа, мм.

5

0

08Х18НЮТ

-М08Х18Н10Т

(Сандвик)

08Х18Н10Т

- 08Х18Н12Т

20

I -

1; 5

3; 7

- -

-

4; 8 2; 6

3;7

3;7

3;7

3;12

о

0,1 0,1

1,6

2,0 2,5

30 А9 60

ЗА ЗА ЗА ЗА ЗА ЗА 38 -(5 А5 35 35 35 35 35 60

1,38

1,0

1,15

2,35 2,35 2,35 2,35 2,35 2,35 2,05 0,95 1.А5 2.1А 2,14 2.1А 2,14 2,14 1,1

1,6 2,2

А,О

0,3

0,5 0,5

1,8 2,8

А,А

0,7 1,0 0,8

.1,0

.1,0

1,0

1,0

1,01,0

1,0

0,7

,0.

,0

,0

,0

,0

,0

,0

0,73

0,73

0,69

0,7

0,7

0,7

0,7

0,7

0,7

0,7

ОЛ71

0,7

0,69

0,69

0,69

0,69

0,69

0,69

0,6 0,7 0,6

1,0 1,0 1,0 1,0 1,0 1,0 1,0 0,6 0,9 0,9 0,9 0,9 0,9 0,9 0,9

0,25

0,3

0,5

0,3 0,3 0,3 0,3 0,3 0,3 0,3

°.з

0,3 0,4 0,4 0,4 0,4 0,4 0,4

-j о

СП

J о со

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| Способ сварки плавлением плакированных материалов | 1980 |

|

SU925574A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ВЕРТИКАЛЬНЫХ СТЫКОВ ТОЛСТОЛИСТОВЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2578303C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

Изобретение относится к дуговой сварке в защитных газах и может быть использовано в р-азличных отраслях промышленности и в строительстве. / Цель изобретения - повышение качества формирования корневых швов при сварке стыковых соединений труб из различных материалов. Суть способа заключается в следующем. Присадочный элемент заглубляют в скошенные кромки соединения на величину не более половины его диаметра. Расплавление присадочного элемента осуществляют импульсной дугой с шаговым перемещением электрода во время импульса. Высоту присадочного выступа определяют по формуле: q( л62-2а H/4KI, где q - высота присадочного выступа, мм; d - диаметр присадочного элемента, мм; а - ширина раскрытия скошенных кромок, мм; h - высота скошенных кромок; К - коэффициент формы присадочного выступа КЭ 0,69; 0, I - ширина присадочного выступа, мм. Способ может быть использован при сварке соединений из трудносвариваемых рафинированных сталей. 4 ил., 3 табл. 10 С

ТаблицаЭ

Продолжение табл.3

Фие.1

Ь, 2

Несплавления с кромками

Стабильный процесс

Замыкания электрода

Редактор С.Патрушева

W

ФигЛ

Составитель Г.Тютченкова

Техред М.МоргенталКорректор М.Демчик

Фиг. 2

Ьв-К-д-е 8 К-д-е .f

| К.К.Хренов и др | |||

| Технология дуговой электросварки | |||

| Машгиз, 1940, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

Авторы

Даты

1992-01-23—Публикация

1989-01-12—Подача