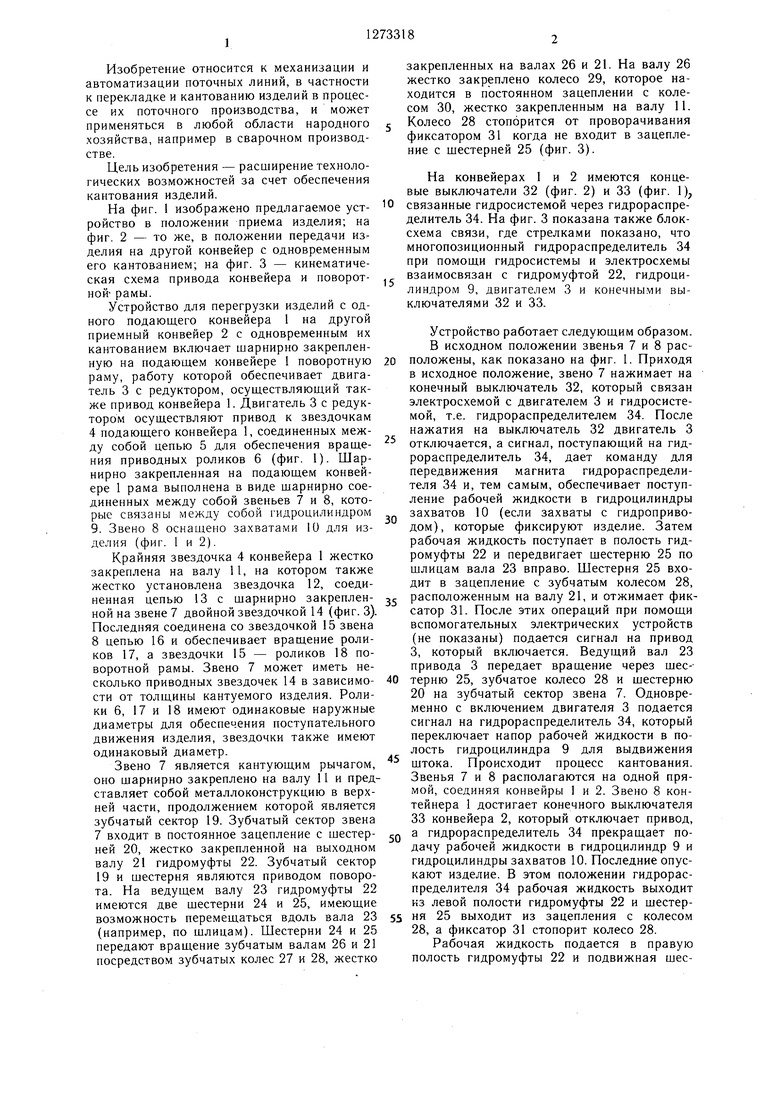

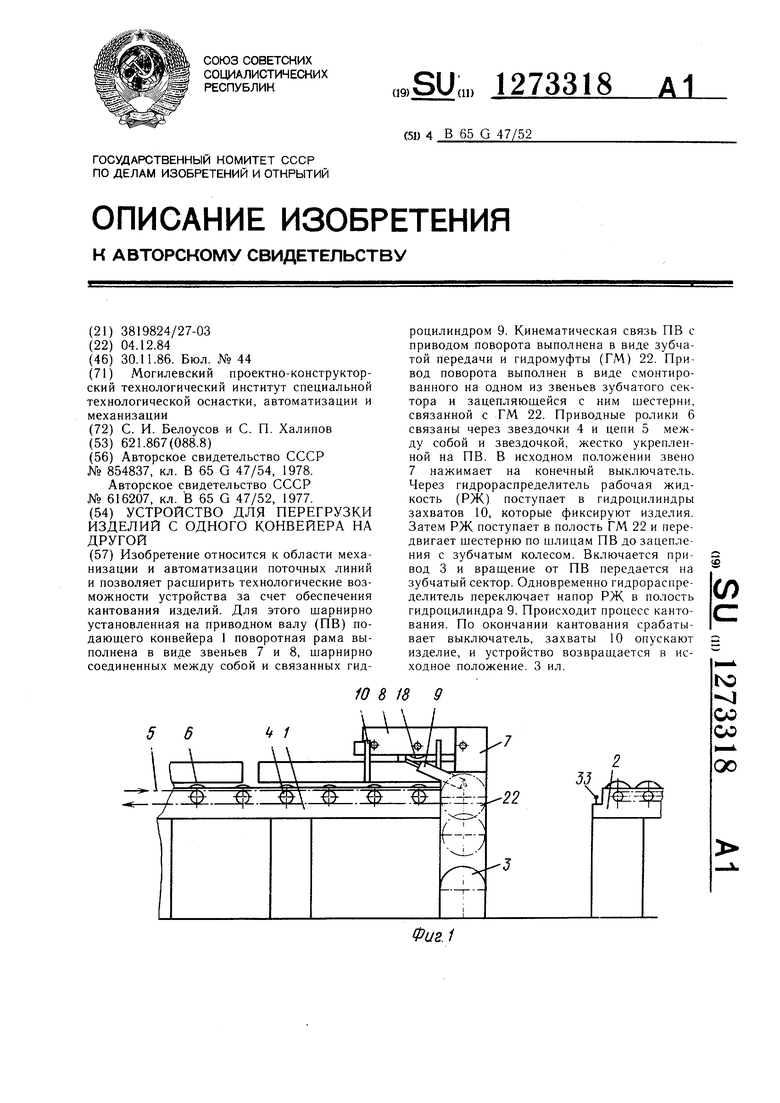

Фиг.1

Изобретение относится к механизации и автоматизации поточных линий, в частности к перекладке и кантованию изделий в процессе их поточного производства, и может применяться в любой области народного хозяйства, например в сварочном производстве.

Цель изобретения - расширение технологических возможностей за счет обеспечения кантования изделий.

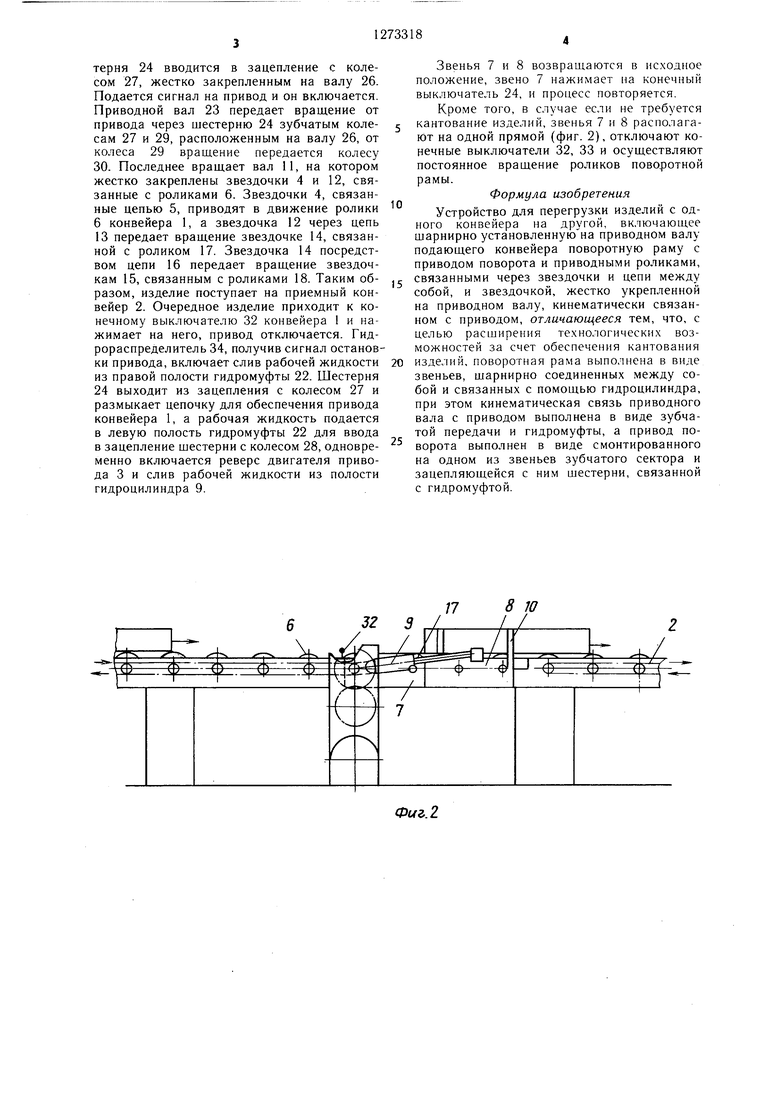

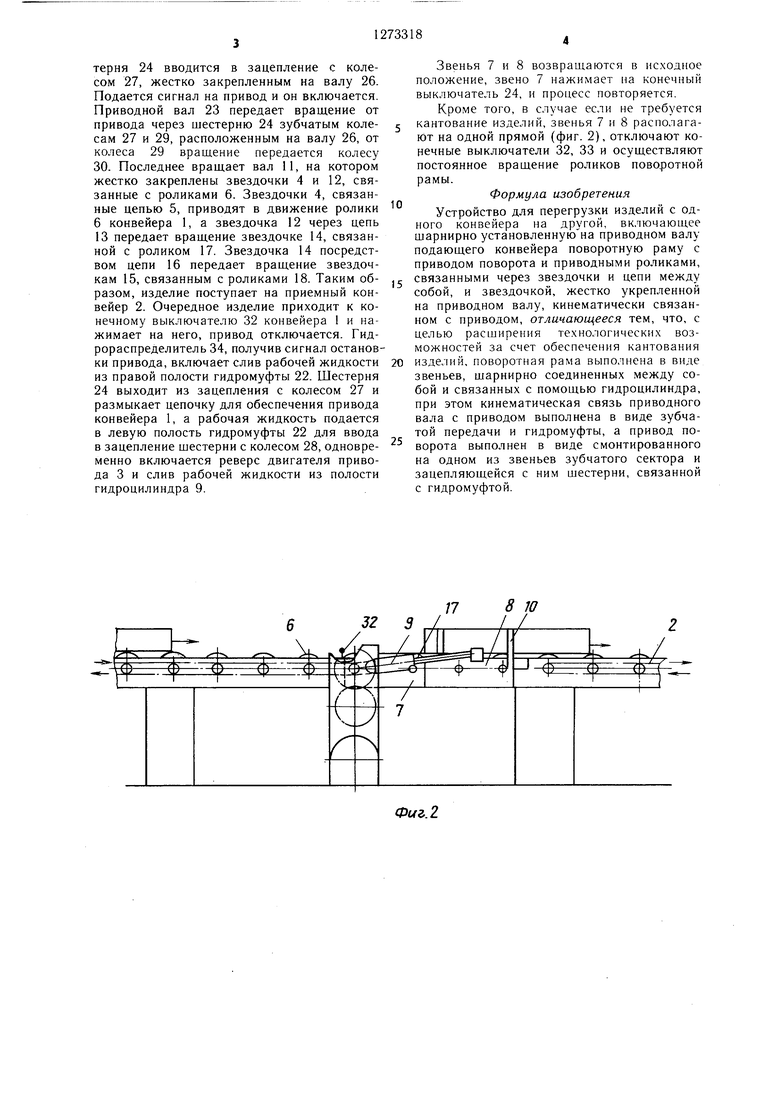

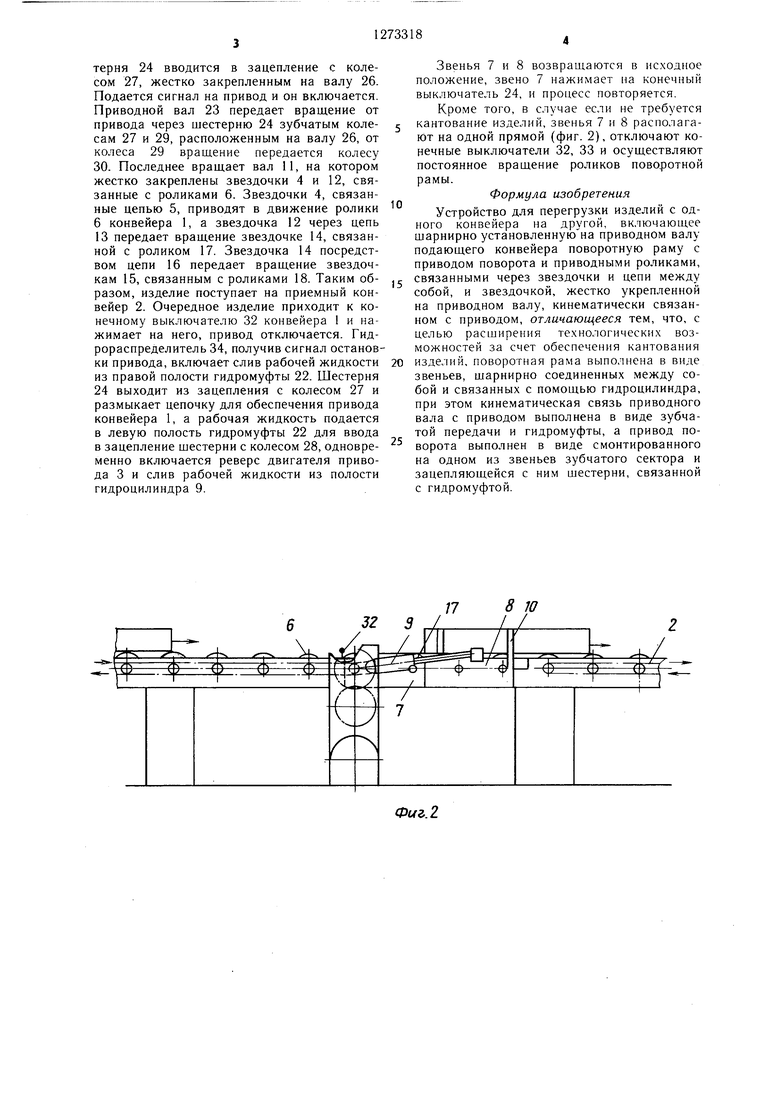

На фиг. 1 изображено предлагаемое устройство в положении приема изделия; на фиг. 2 - то же, в положении передачи изделия на другой конвейер с одновременным его кантованием; на фиг. 3 - кинематическая схема привода конвейера и поворотной- рамы.

Устройство для перегрузки изделий с одного подающего конвейера 1 на другой приемный конвейер 2 с одновременным их кантованием включает шарнирно закрепленную на подающем конвейере I поворотную раму, работу которой обеспечивает двигатель 3 с редуктором, осуществляющий также привод конвейера 1. Двигатель 3 с редуктором осуществляют привод к звездочкам 4 подающего конвейера 1, соединенных между собой цепью 5 для обеспечения вращения приводных роликов 6 (фиг. 1). Шарнирно закрепленная на подающем конвейере 1 рама выполнена в виде шарнирно соединенных между собой звеньев 7 и 8, которые связаны между собой гидроцилиндром 9. Звено 8 оснащено захватами 10 для изделия (фиг. 1 и 2).

Крайняя звездочка 4 конвейера 1 жестко закреплена на валу 11, на котором также жестко установлена звездочка 12, соединенная цепью 13 с шарнирно закрепленной на звене 7 двойной звездочкой 14 (фиг. 3). Последняя соединена со звездочкой 15 звена 8 цепью 16 и обеспечивает вращение роликов 17, а звездочки 15 - роликов 18 поворотной рамы. Звено 7 может иметь несколько приводных звездочек 14 в зависимости от толщины кантуемого изделия. Ролики 6, 17 и 18 имеют одинаковые наружные диаметры для обеспечения поступательного движения изделия, звездочки также имеют одинаковый диаметр.

Звено 7 является кантующим рычагом, оно шарнирно закреплено на валу 11 и представляет собой металлоконструкцию в верхней части, продолжением которой является зубчатый сектор 19. Зубчатый сектор звена 7 входит в постоянное зацепление с шестерней 20, жестко закрепленной на выходном валу 21 гидромуфты 22. Зубчатый сектор 19 и шестерня являются приводом поворота. На ведущем валу 23 гидромуфты 22 имеются две шестерни 24 и 25, имеющие возможность перемещаться вдоль вала 23 (например, по шлицам). Шестерни 24 и 25 передают вращение зубчатым валам 26 и 21 посредством зубчатых колес 27 и 28, жестко

закрепленных на валах 26 и 21. На валу 26 жестко закреплено колесо 29, которое находится в постоянном зацеплении с колесом 30, жестко закрепленным на валу 11. Колесо 28 стопорится от проворачивания фиксатором 31 когда не входит в зацепление с щестерней 25 (фиг. 3).

На конвейерах 1 и 2 имеются концевые выключатели 32 (фиг. 2) и 33 (фиг. 1), связанные гидросистемой через гидрораспределитель 34. На фиг. 3 показана также блоксхема связи, где стрелками показано, что многопозиционный гидрораспределитель 34 при помощи гидросистемы и электросхемы взаимосвязан с гидромуфтой 22, гидроцилиндром 9, двигателем 3 и конечными выключателями 32 и 33.

Устройство работает следующим образом. В исходном положении звенья 7 и 8 рас0 положены, как показано на фиг. 1. Приходя в исходное положение, звено 7 нажимает на конечный выключатель 32, который связан электросхемой с двигателем 3 и гидросистемой, т.е. гидрораспределителем 34. После нажатия на выключатель 32 двигатель 3 отключается, а сигнал, поступающий на гидрораспределитель 34, дает команду для передвижения магнита гидрораспределителя 34 и, тем самым, обеспечивает поступление рабочей жидкости в гидроцилиндры

- захватов 10 (если захваты с гидроприводом), которые фиксируют изделие. Затем рабочая жидкость поступает в полость гидромуфты 22 и передвигает шестерню 25 по шлицам вала 23 вправо. Шестерня 25 входит в зацепление с зубчатым колесом 28,

2 расположенным на валу 21, и отжимает фиксатор 31. После этих операций при помощи вспомогательных электрических устройств (не показаны) подается сигнал на привод 3, который включается. Ведущий вал 23 привода 3 передает вращение через шее-0 терню 25, зубчатое колесо 28 и шестерню 20 на зубчатый сектор звена 7. Одновременно с включением двигателя 3 подается сигнал на гидрораспределитель 34, который переключает напор рабочей жидкости в полость гидроцилиндра 9 для выдвижения

штока. Происходит процесс кантования. Звенья 7 и 8 располагаются на одной прямой, соединяя конвейры 1 и 2. Звено 8 контейнера 1 достигает конечного выключателя 33 конвейера 2, который отключает привод,

Q а гидрораспределитель 34 прекращает подачу рабочей жидкости в гидроцилиндр 9 и гидроцилиндры захватов 10. Последние опускают изделие. В этом положении гидрораспределителя 34 рабочая жидкость выходит из левой полости гидромуфты 22 и шестер5 ня 25 выходит из зацепления с колесом 28, а фиксатор 31 стопорит колесо 28.

Рабочая жидкость подается в правую полость гидромуфты 22 и подвижная шеетерня 24 вводится в зацепление с колесом 27, жестко закрепленным на валу 26. Подается сигнал на привод и он включается. Приводной вал 23 передает вращение от привода через шестерню 24 зубчатым колесам 27 и 29, расположенным на валу 26, от колеса 29 вращение передается колесу 30. Последнее вращает вал 11, на котором жестко закреплены звездочки 4 и 12, связанные с роликами 6. Звездочки 4, связанные цепью 5, приводят в движение ролики 6 конвейера 1, а звездочка 12 через цепь 13 передает вращение звездочке 14, связанной с роликом 17. Звездочка 14 посредством цепи 16 передает вращение звездочкам 15, связанным с роликами 18. Таким образом, изделие поступает на приемный конвейер 2. Очередное изделие приходит к конечному выключателю 32 конвейера 1 и нажимает на него, привод отключается. Гидрораспределитель 34, получив сигнал остановки привода, включает слив рабочей жидкости из правой полости гидромуфты 22. Шестерня 24 выходит из зацепления с колесом 27 и размыкает цепочку для обеспечения привода конвейера 1, а рабочая жидкость подается в левую полость гидромуфты 22 для ввода в зацепление шестерни с колесом 28, одновременно включается реверс двигателя привода 3 и слив рабочей жидкости из полости гидроцилиидра 9.

Звенья 7 и 8 возвращаются в исходное положение, звено 7 нажимает на конечный выключатель 24, и процесс повторяется.

Кроме того, в случае если не требуется кантование изделий, звенья 7 и 8 располагают на одной прямой (фиг. 2), отключают конечные выключатели 32, 33 и осуществляют постоянное вращение роликов поворотной рамы.

Формула изобретения

Устройство для перегрузки изделий с одного конвейера на другой, включающее шарнирно установленную на приводном валу подающего конвейера поворотную раму с приводом поворота и приводными роликами,

связанными через звездочки и цепи между собой, и звездочкой, жестко укрепленной на приводном валу, кинематически связанном с приводом, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения кантования

изделий, поворотная рама выполнена в виде звеньев, щарнирно соединенных между собой и связанных с помощью гидроцилиндра, при этом кинематическая связь приводного вала с приводом выполнена в виде зубчатой передачи и гидромуфты, а привод поворота выполнен в виде смонтированного на одном из звеньев зубчатого сектора и зацепляющейся с ним шестерни, связанной с гидромуфтой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи штучных грузов с одного конвейера на дрYгой | 1984 |

|

SU1244063A1 |

| КОЛЕСНО-ГУСЕНИЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2009 |

|

RU2407668C2 |

| МАШИНА | 2009 |

|

RU2401762C1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| ТРАКТОР | 2009 |

|

RU2401759C2 |

| Узел задачи и выдачи кантуемого изделия в роторном кантователе | 1990 |

|

SU1738402A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БАРАНОЧНЫХ ИЗДЕЛИЙ | 1965 |

|

SU214451A1 |

| Устройство для подачи и накопления сигарет | 1976 |

|

SU663287A3 |

| ТРАНСМИССИЯ СНЕГОХОДА | 2022 |

|

RU2794007C1 |

| ГУСЕНИЧНЫЙ ТРАКТОР | 2008 |

|

RU2385249C1 |

| Кантователь изделий | 1979 |

|

SU854837A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для передачи изделий с одного конвейера на другой | 1977 |

|

SU616207A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-11-30—Публикация

1984-12-04—Подача