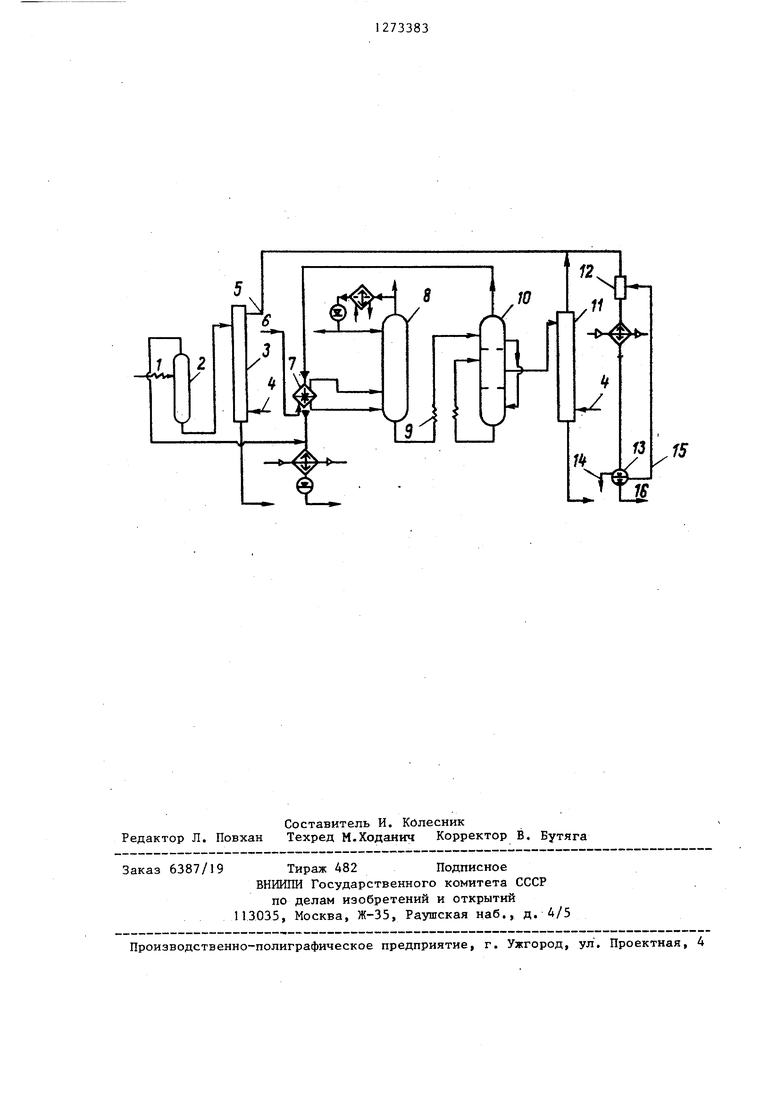

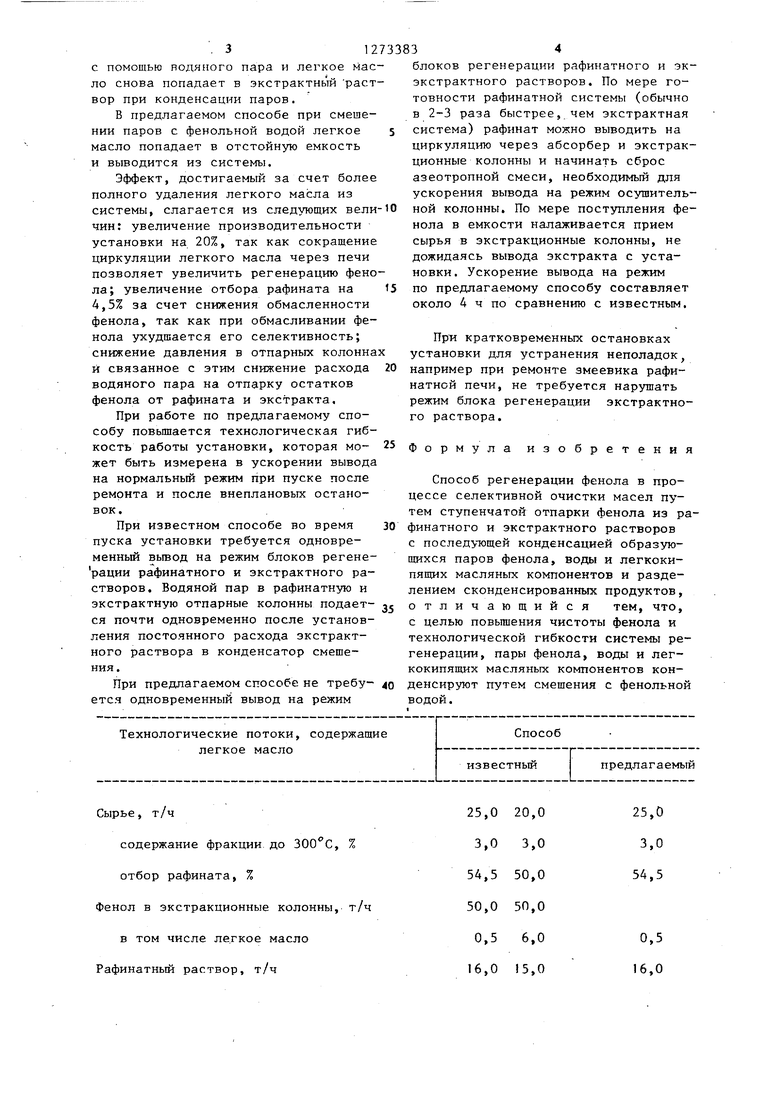

Изобретение относится к нефтепере рабатывающей промьппленности. и касает ся способа регенерации фенола в процессе селективной очистки масел. Целью изобретения является повьше ние четкости экстракции за счет более полного удаления из системы легкокипящих фракций сырья, отгоняющихся с фенолом и снижающих его селективность, и повьнпение технологической гибкости работы системы регенера ции растворителя из экстрактного и рафинатного растворов. На чертеже представлена схема осу ществления способа. . Рафинатный раствор нагревают в печи 1 до и,направляют в рафинатную испарительную колонну 2, Пары фенола сверху колонны через холодиль инк отводят в емкость сухого фенола, остаток - раствор рафината с содержанием фенола до 6% - направляют в верхнюю часть рафинатной отпарной колонны 3. В низ колонны 3 по линии 4 подают водяной пар. С низа колонны рафинат с содержанием фенола не более 0,002% откачивают с установки, а пары фенола, воды и легкокипящих компонентов рафината выводят по линии 5 в конденсатор смешения. Регенерацию экстрактного раствора проводят в три ступени. Экстрактный раствор с содержанием фенола до 80%, подаваемый по линии 6, нагревают в паровом подогревателе 7, паровую и жидкую фазу раздельно направляют в осушительную колонну 8, Продукты верха колонны 8 - пары азеотропной смеси фенола с водой конденсируют в холодильнике и направ ляют в емкость фенольной воды. Часть паров азеотропной смеси отводят в ад сорбер. С низа колонны обезвоженный экстрактный раствор нагревают в печи 9 до и направляют в испаритель ную колонну 10, Дополнительное количество тепла для испарения фенола вносят циркуляцией экстрактного раствора с низа в середину колоины через печь. В колонне испаряется основ ная масса фенола. Пары с верха колон ны отводят через паровой подогреватель 7 и холодильник в емкость сухого фенола. С нижней полуглухой тарел ки колонны раствор экстракта с содер жанием фенола до 10% поступает в верхнюю часть отпарной колонны 11, .в низ которой по линии 4 подается водяной пар, С низа колонны 11 экстракт с содержанием фенола не более 0,005% откачивается с установки, а пары фенола, воды и легкокипящих компонентов экстракта по линии 5 совместно с парами из колонны 3 поступают в конденсатор смещения. В конденсатор 12 смещения по линии 15 подают охлажденную фенольную воду Полученную смесь охлаждают в холодильнике и направляют в емкость 13, где происходит расслоение смеси на три слоя: верхний слой - легкое масло с небольшим содержанием фенола, средний слой - фенольная вода, нижний слой - обводненный фенол. Легкое масло по линии 14 направляют в блок извлечения из него фенола, фенольную воду по линии 15 подают в конденсатор 12 смещения, обводненный фенол по линии 16 направляют в экстракционную колонну. Результаты сравнения регенерации фенола по известному и предлагаемому способам представлены в таблице. Конденсация паров отпарных колонн фенольной водой позволяет собрать и вьгоести из системы легкое масло по мере поступления легкокипящих компонентов с рафинатным и экстрактным растворами в блок регенерации. Вывод легкого масла через отпарные колонны исключает накопление и циркуляцию его в системе установки. Полученную смесь из конденсатора смещения направляют через холодильник в отстойную емкость. Из емкости выделившийся верхний слой нефтопродукта (легкое масло) направляют в схему извлечения из него фенола, нижний слой (обводненный фенол) направляют в экстракционную колонну, а средний слой (фенольная вода) возвращают в конденсатор смещения. Изменением температуры и расхода циркулирующей фенольной воды регулируют остаточное давление в отпарных колоннах. В известном способе при смешении паров с экстрактным раствором в системе установки постепенно накапливается легкое масло при работе на легких фракциях. Содержание легкого масла в феноле достигает 12% и более. О сновная. масса легкого масла выносится с парами отпарных колонн при удалении остатков фенола от рафината и экстракта

с помощью водяного пара и легкое масло снова попадает в экстрактный раствор при конденсации паров.

В предлагаемом способе при смешении паров с фенольной водой легкое масло попадает в отстойную емкость и выводится из системы.

Эффект, достигаемый за счет более полного удаления легкого масла из системы, слагается из следующих вели чин: увеличение производительности установки на 20%, так как сокращение диркуляции легкого масла через печи позволяет увеличить регенерацию фенола; увеличение отбора рафината на 4,5% за счет снижения обмасленности фенола, так как при обмасливании фенола ухудшается его селективность; снижение давления в отпарных колонна и связанное с этим снижение расхода водяного пара на отпарку остатков фенола от рафината и экстракта.

При работе по предлагаемому способу повьшается технологическая гибкость работы установки, которая может быть измерена в ускорении вывода на нормальный режим при пуске после ремонта и после внеплановых остановок.

При известном способе во время пуска установки требуется одновременный вьгеод на режим блоков регенерации рафинатного и экстрактного растворов. Водяной пар в рафинатную и экстрактную отпарные колонны подается почти одновременно после установления постоянного расхода экстрактного раствора в конденсатор смешения.

При предлагаемом способе не требуется одновременный вывод на режим

блоков регенерации рафинатного и экэкстрактного растворов. По мере готовности рафинатной системы (обычно в 2-3 раза быстрее, чем экстрактная система) рафинат можно выводить на циркуляцию через абсорбер и экстракционные колонны и начинать сброс азеотропной смеси, необходимый для ускорения вывода на режим осушительной колонны. По мере поступления фенола в емкости налаживается прием сырья в экстракционные колонны, не дожидаясь вывода экстракта с установки . Ускорение вывода на режим по предлагаемому способу составляет около 4 ч по сравнению с известным.

кратковременных остановках установки для устранения неполадок, например при ремонте змеевика рафинатной печи, не требуется нарушать режим блока регенерации экстрактного раствора.

Формула изобретения

Способ регенерации фенола в процессе селективной очистки масел путем ступенчатой отпарки фенола из рафинатного и экстрактного растворов с последующей конденсацией образующихся паров фенола, воды и легкокипящих масляных компонентов и разделением сконденсированных продуктов, отличающийся тем, что, с целью повьшения чистоты фенола и технологической гибкости системы регенерации, пары фенола, воды и легкокипящих масляных компонентов конденсируют путем смещения с фенольной водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отгонки фенола из рафинатного и экстрактного растворов | 1985 |

|

SU1325060A1 |

| Способ регенерации фенола в процессе селективной очистки масел | 1985 |

|

SU1456403A1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ НЕФТИ | 1997 |

|

RU2127297C1 |

| Способ получения смазочных масел | 1982 |

|

SU1110796A1 |

| Способ получения масла-теплоносителя | 1988 |

|

SU1616967A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2071497C1 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2182590C2 |

| СПОСОБ ОЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2182591C2 |

| СПОСОБ СОЗДАНИЯ РИСАЙКЛА В ПРОЦЕССЕ ЖИДКОСТНОЙ ЭКСТРАКЦИИ (ВАРИАНТЫ) | 1997 |

|

RU2145251C1 |

Изобретение относится к нефтеперерабатывающей промьшшенности, а именно к процессу селективной очистки масел фенолом. Цель изобретения повьшение чистоты фенола и технологической гибкости системы регенерации. В описываемом способе пары фенола, воды и легкркипящих масляных компонентов конденсирздат циркулирующей фенольной водой, затем смесь охлаждают и направляют в емкость. В результате отстоя разделяется смесь на три слоя: верхний слой - легкое масло с небольшим содержанием фенола, средний фенольная вода и нижний - обводнен(Л ный фенол. Верхний слой направляют на блок извлечения из него фенола, средний слой - возвращают в конденсатор смешения и нижний - в систему экстракции. 1 ил., 1 табл.

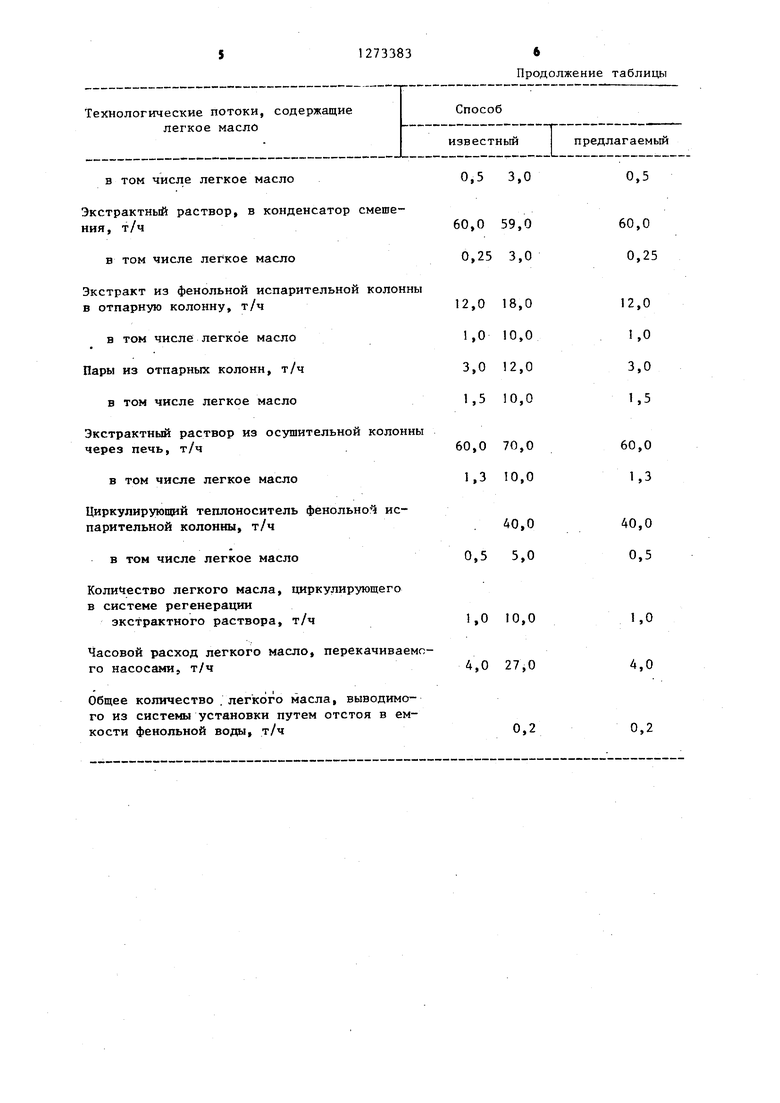

Сырье, т/ч

содержание фракции до ,

отбор рафината, % Фенол в экстракционные колонны,

в том числе легкое масло Рафинатный раствор, т/ч

25,0

20,0

3,0

3,0

50,0

54,5

50,0

6,0

0,5

15,0 16,0

Общее количество .легкого масла, выводимого из системы установки путем отстоя в емкости фенольиой воды, т/ч

Продолжение таблицы

0.2

0,2

15

| Бражников В | |||

| Г | |||

| Современные установки производства смазочных масел | |||

| М.: Гостоптехиздат, 1959, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Хейфец А | |||

| Е | |||

| и др | |||

| Опыт работы установок масляного блока на сернистом сырьё | |||

| Л.; Гостоптехиздат, 1962, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| , Яушев Г | |||

| X, и др | |||

| Нефтепереработ- нефтехимия, М.; 1982, t 2, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1986-11-30—Публикация

1985-02-01—Подача