1

Изобретение относится к нефтепере- рабатывагацей промьшленности и может быть использовано в процессе селективной очистки масел фенолом.Целью изобретения является уменьшение энергозатрат на отгонку фенола.

Технологическая схема процесса. . Установка фенольной очистки масел включает блок экстракции, блок регенерации рафинатного раствора и блок регенерации экстрактного раствора.

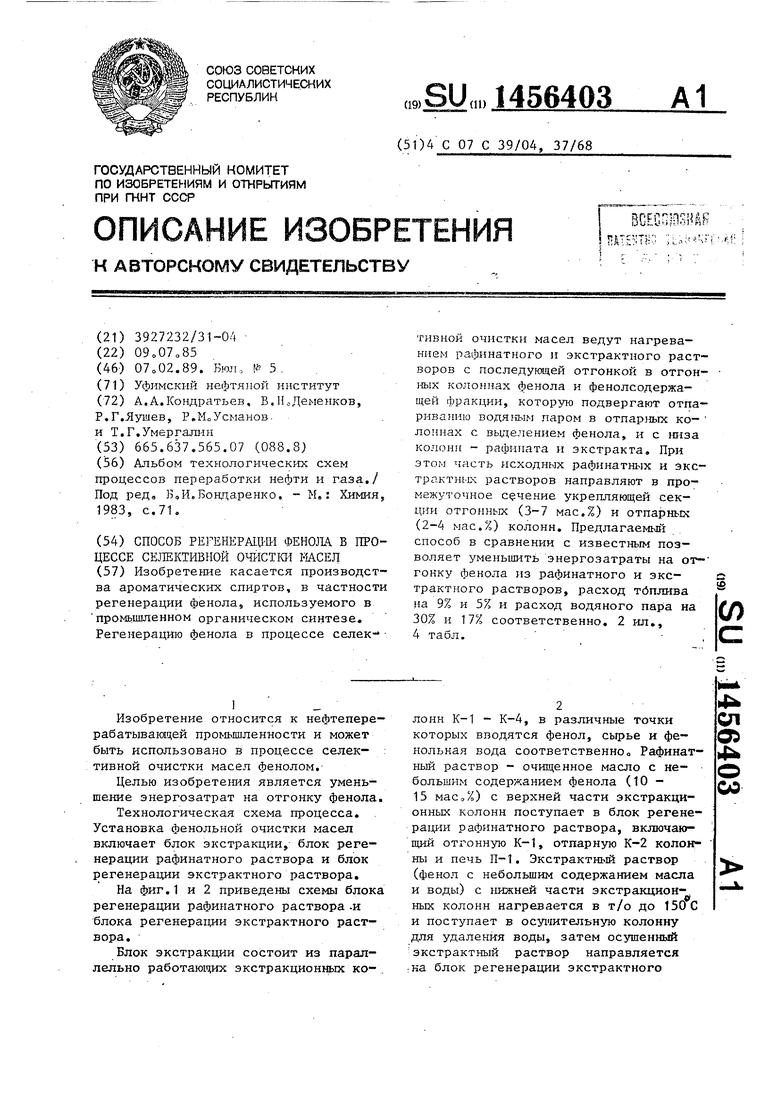

На фиг.1 и 2 приведены схемы блока регенерации рафинатного раствора -и блока регенерахщи экстрактного раствора.

Блок экстракции состоит из параллельно работающих экстракционных колонн К-1 - К-4, в различные точки которых вводятся фенол, сырье и фе- нольная вода соответственноо Рафинат- ный раствор - очищенное масло с не- большим содержанием фенола (10 - 15 маСо%) с верхней части экстракционных колонн поступает в блок регенерации рафинатного раствора, включающий отгонную К-1, отпарную К-2 колонны и печь П-1. Экстрактный раствор (фенол с небольшим содержанием масла и воды) с нижней части экстракционных колонн нагревается в т/о до 150 С и поступает в осу11штельную колонну для удаления воды, затем осушенный экстрактный раствор направляется :На блок регенерации экстрактного

СЛ

Од 4:

00

раствора, включающий отгонную К-3, отпарную К-4 колонны и печи П-2, П-3 Печь П-3 служит для внесения дополнительного количества тепла в отгонную колонну.

В данном способе часть/ненагретого в печи рафинатного раствора подаю в качестве промежуточного орошения в отгонную К-1 и отпарную К-2 колонны блока регенерации рафинатного раствора, а часть ненагретого в печи экстрактного раствора - в качестве промежуточного орошения в отгонную К-3 и отпарную К-4 колонны блока регенерации экстрактного раствора (фиг,1 и 2).

В примерах регенерации фенола из рафинатного раствора исходная смесь, содержащая 13,79 мас.% фенола, после нагрева в теплообменниках до поступает в печь. Расход 14,5 т/ч,

В отгонной колонне давление равно 1,77 ата, число теоретических тарелок равно трем. Все они установлены над вводом исходной смеси, пос- тупакнцей из печи,

В отпарной колонне давление 0,77 ата, число теоретических тарелок над вводом остатка из отгонной колонны равно 3, ниже ввода - 7, Во всех примерах согласно стандарту предприятия предусмотрено ползгчение рафината с остаточным содержанием фенола не более 0,002 мас,%.

Пример (по известному способу) , Исходный рафинатный раствор нагревают в печи до 280°С и вводят в отгонную колоннуо Тепловая нагрузка печи 1,26 Гкал/ч, На верх колонны в качестве орошения подают 0,50 т/ч фенола. Остаток отгонной колонны, содержащий 7,5 мас,% фенола, с температурой перепускают в отпарную колонну, в низ которой подают 0,35 т/ч водяного пара. На верх колонны в качестве орошения вводят 0,35 т/ч фенольной воды, содержащей 10 мас,% фенола,

Пример2 (по предлагаемому способу), Основную часть исходного рафинатного раствора в количестве 12,5 т 1ч нагревают в печи до 285°С и вводят в отгонную колонну. Тепловая нагрузка печи 1,13 Гкал/ч, На верх колонны ;в качестве орошения подают 0,30 т/ч фенола. Остаток отгонной колонны, содержащий 7,4 маеЛ фенола, с температурой перепус0

5

0

кают в отпарную колонну, в низ которой подают 0,315 т/ч водяного пара. На верх отпарной колонны вводят 0,19 т/ч-фенольной воды. Между двумя верхними тарелками отгонной и отпарной колонн в качестве промежуточного орошения подают соответственно 0,90 и 1,10 т/ч ненагретого рафинатного раствора с температурой 150°С,

Примерз (по предлагаемому способу). Основную часть исходного раствора в количестве 13,7 т/ч нагревают в печи до и вводят в отгонную колонну. Тепловая нагрузка печи 1,21 Гкал/ч, На верх колонны подают 0,45 т/ч фенола, Отстаток отгонной колонны, содержащий 7,4 мас,% фенола, с температурой перепускают в отпарную колонну, в низ которой вводят 0,34 т/ч водяного пара. На верх колонны подают 0,30 т/ч фенольной воды, Меладу двумя верхними тарелками отгонной и отпарной колонн 5 вводят по 0,40 т/ч ненагретого раст- . вора,

П р и м е р 4 (по предлагаемому способу), Основную часть исходного раствора в количестве 11,9.т/ч нагревают в печи до и вводят в отгонную колонну. Тепловая нагрузка печи 1,074 Гкал/ч. На верх колонны подают 0,10 т/ч фенола. Остаток отгонной колонны, содержащий 7,4 мас.% фенола, CSтемпературой 277°С перепускают в отпариую колонну, в низ которой вводят 0,315 т/ч водяного пара. На верх колонны подают 0,10 т/ч фенольной вода. Между двумя верхними тарелками отгонной и отпарной колонн вводят по 1,30 т/ч ненагретого раствора в качестве промежуточного орошения.

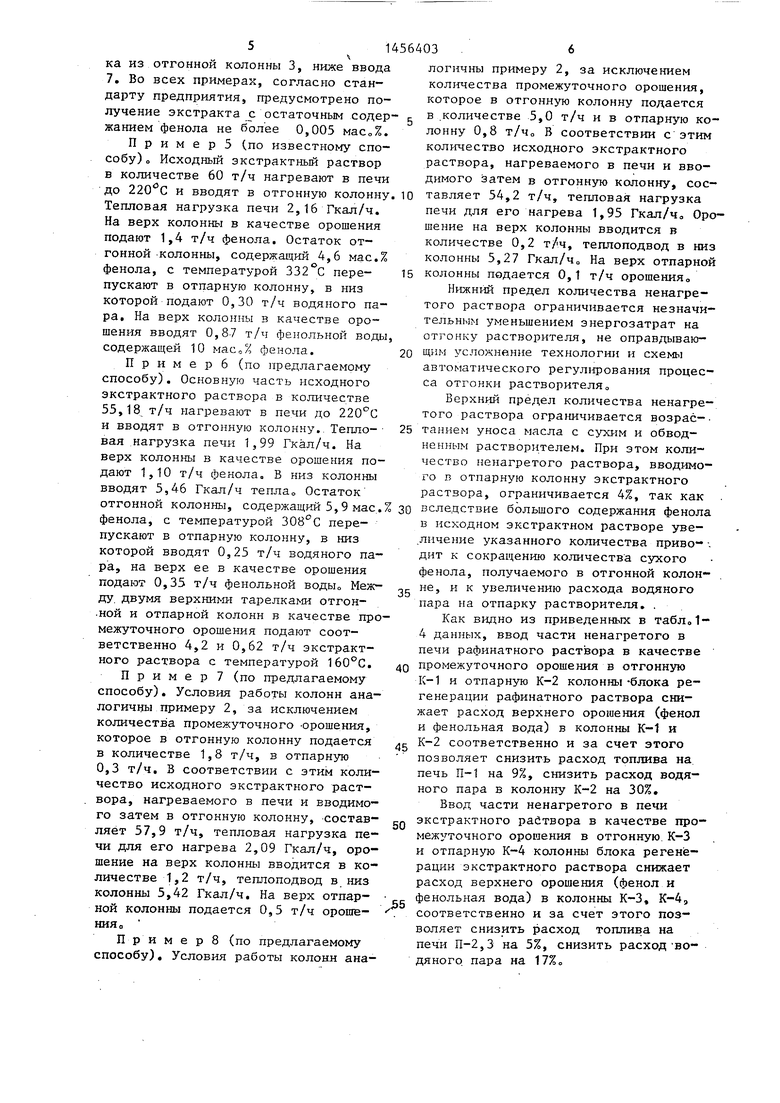

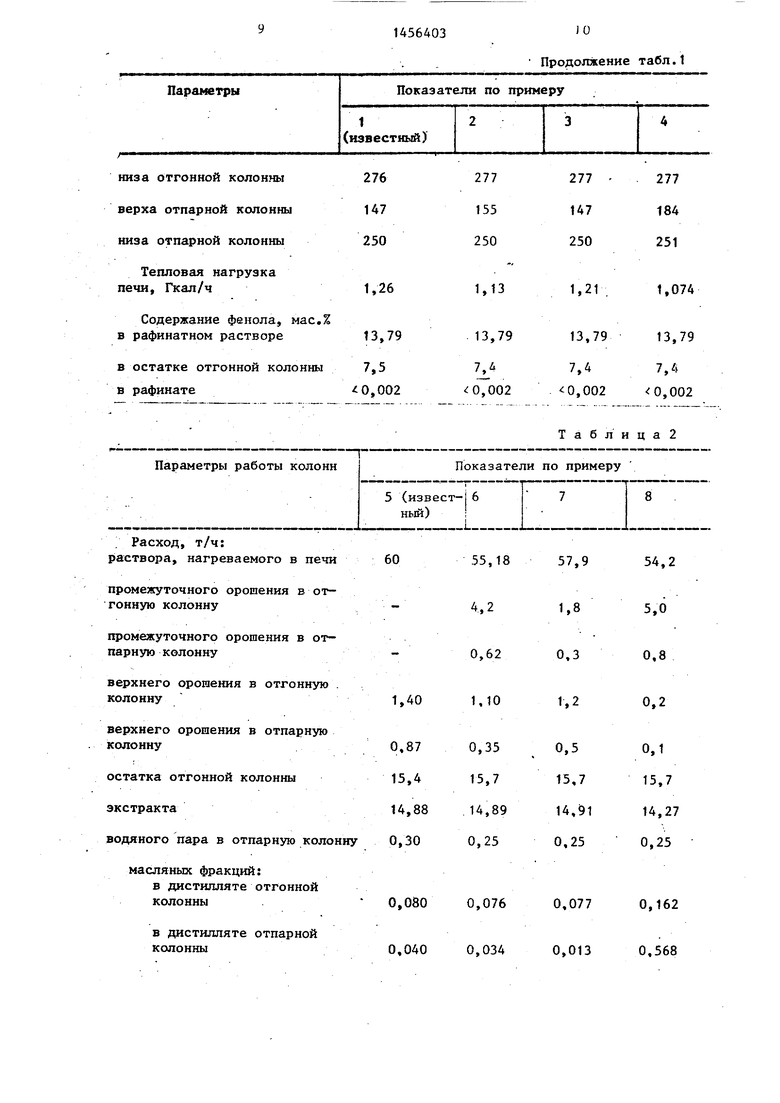

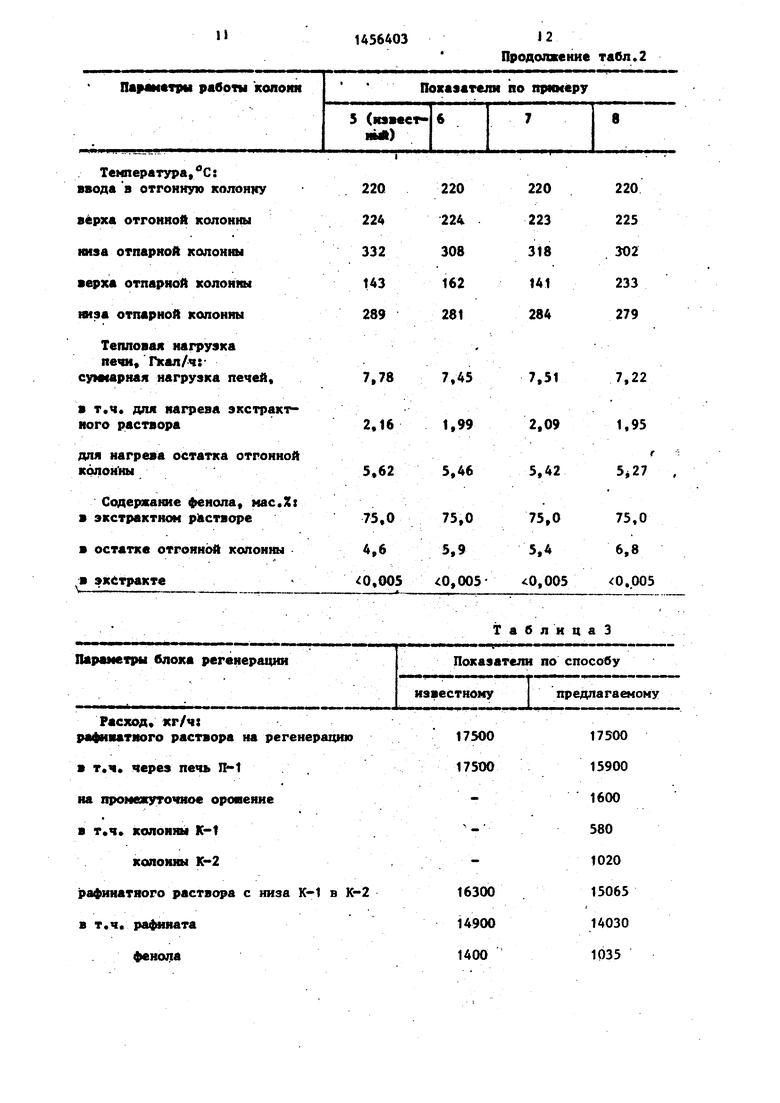

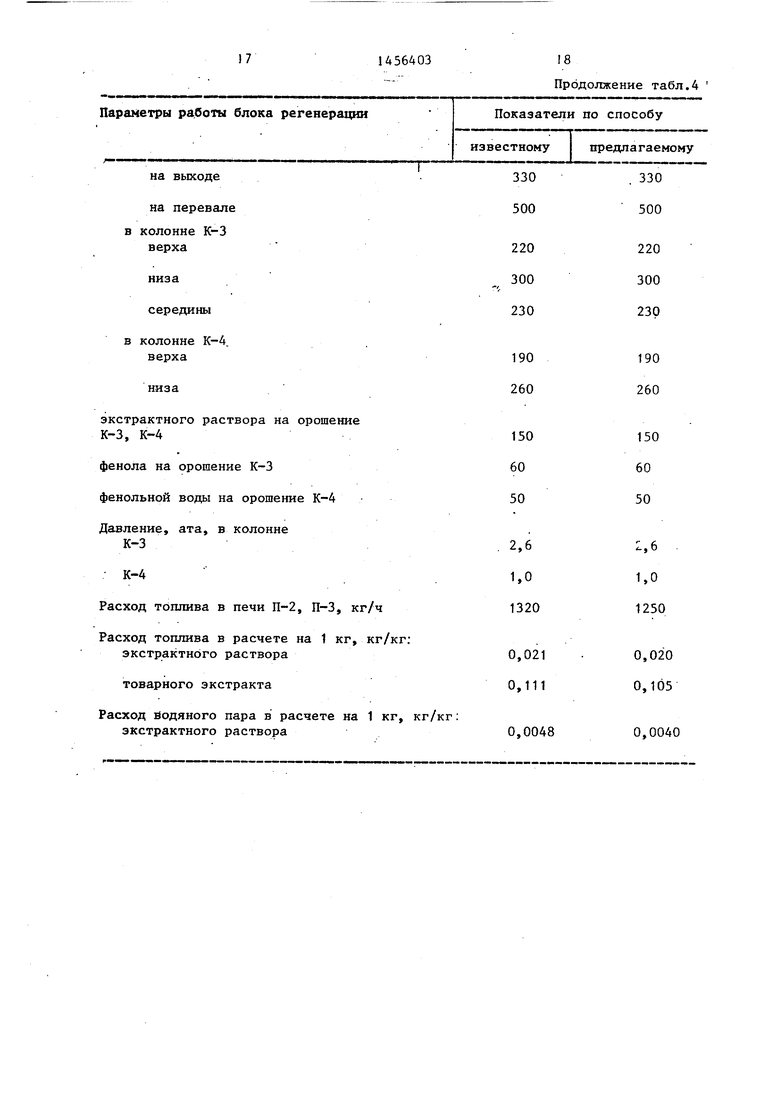

В табл,1-4 даны основные показатели работы колонн для регенерации фенола из рафинатного раствора,

В примерах регенерации фенола из экстрактного раствора исходная смесь, содержащая 75 мас,% фенола, после нагрева в теплообменниках до поступает в печь, в которой ее нагревают до и вводят в отгонную колонну, В колонне давление равно 2,6 ата, число теоретических тарелок,. 6, в т.ч. За нижней секции, В низ

0

5

0

5

0

5

колонны вводят тепло за счет циркуляции остатка через печь. В отпарной колонне давление 1,0 ата, число теоретических над вводом остат10

ка из отгонной колонны 3, ниже ввода 7. Во всех примерах, согласно стандарту предприятия, предусмотрено получение экстракта с остаточным содержанием фенола не более 0,005 мас„%.

П р и м е р 5 (по известному способу) Исходный экстрактньй раствор в количестве 60 т/ч нагревают в печи до 220 С и вводят в отгонную колонну, Тепловая нагрузка печи 2,16 Гкал/ч. На верх колонны в качестве орошения подают 1,4 т/ч фенола. Остаток отгонной -колонны, содержащий 4,6 мас.% фенола, с температурой перепускают в отпарную колонну, в низ которой подают 0,30 т/ч водяного пара. На верх колонны в качестве орошения вводят 0,87 т/ч фенольной воды, содержащей 10 масо% фенола.

П р и м е р 6 (по предлагаемому способу). Основную часть исходного экстрактного раствора в количестве 55,18 т/ч нагревают в печи до и вводят в отгонную колонну.. Тепло- вая .нагрузка печи 1,99 Гкал/ч. На верх колонны в качестве орошения подают 1,10 т/ч фенола. В низ колонны вводят 5,46 Гкал/ч тепла Остаток

15

20

25

логичны примеру 2, за исключением количества промежуточного орошения, которое в отгонную колонну подается в .количестве 5,0 т/ч и в отпарную ко лонну 0,8 т/Чо В соответствии с этим количество исходного экстрактного раствора, нагреваемого в печи и вводимого затем в отгонную колонну, составляет 54,2 т/ч, тепловая нагрузка печи для его нагрева 1,95 Гкал/ч, Оро шение на верх колонны вводится в количестве 0,2 т/ч, теплоподвод в низ колонны 5,27 Гкал/ч„ На верх отпарной колонны подается 0,1 т/ч орошения,

Нижний предел количества ненагретого раствора ограничивается незначительным уменьшением энергозатрат на отгонку растворителя, не оправдывающим усложнение технологии и схемы автоматического регулирования процесса отгонки растворителя.

Верхний предел количества ненагретого раствора ограничивается возрас- танием уноса масла с и обводненным растворителем. При этом количество ненагретого раствора, вводимого в отпарную колонну экстрактного раствора, ограничивается 4%, так как

отгонной колонны, содержащий 5,9 мас.% 30 вследствие большого содержания фенола

фенола, с температурой 308°С пере пускают в отпарную колонну, в низ которой вводят 0,25 т/ч водяного пара, на верх ее в качестве орошения подают 0,35 т/ч фенольной воды„ Между, двумя верхними тарелками отгон- ной и отпарной колонн в качестве промежуточного орошения подают соответственно 4,2 и 0,62 т/ч экстрактного раствора с температурой 160°С. П р и м е р 7 (по предлагаемому способу). Условия работы колонн аналогичны примеру 2, за исключением количества промежуточного -орошения, которое в отгонную колонну подается в количестве 1,8 т/ч, в отпарную 0,3 т/ч, В соответствии с этим количество исходного экстрактного раствора, нагреваемого в печи и вводимого затем в отгонную колонну, составляет 57,9 т/ч, тепловая нагрузка печи для его нагрева 2,09 Гкал/ч, орошение на верх колонны вводится в количестве 1,2 т/ч, теплоподвод в низ колонны 5,42 Гкал/ч, На верх отпарной колонны подается 0,5 т/ч орошеНИЯа

П р и м е р 8 (по предлагаемому способу), Условия работы колонн анав исходном экстрактном растворе уве- .личение указанного количества приво- -. дит к сокращению количества сухого фенола, получаемого в отгонной колон- 2g не, и к увеличению расхода водяного пара на отпарку растворителя, .

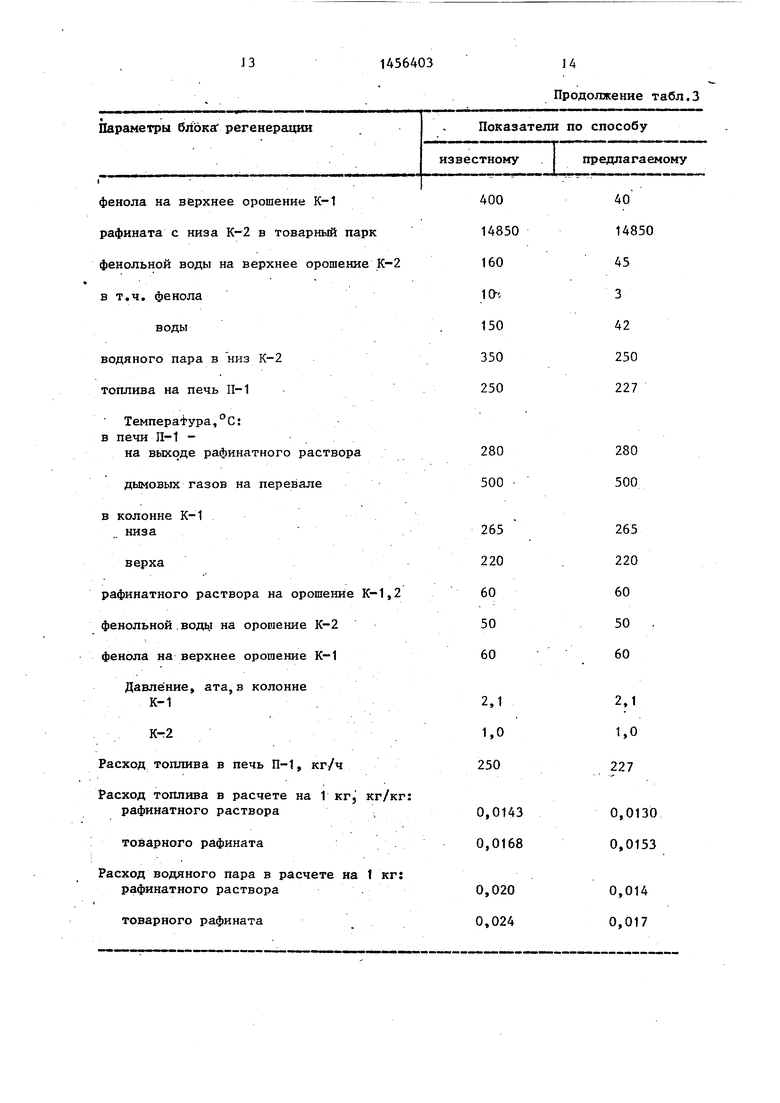

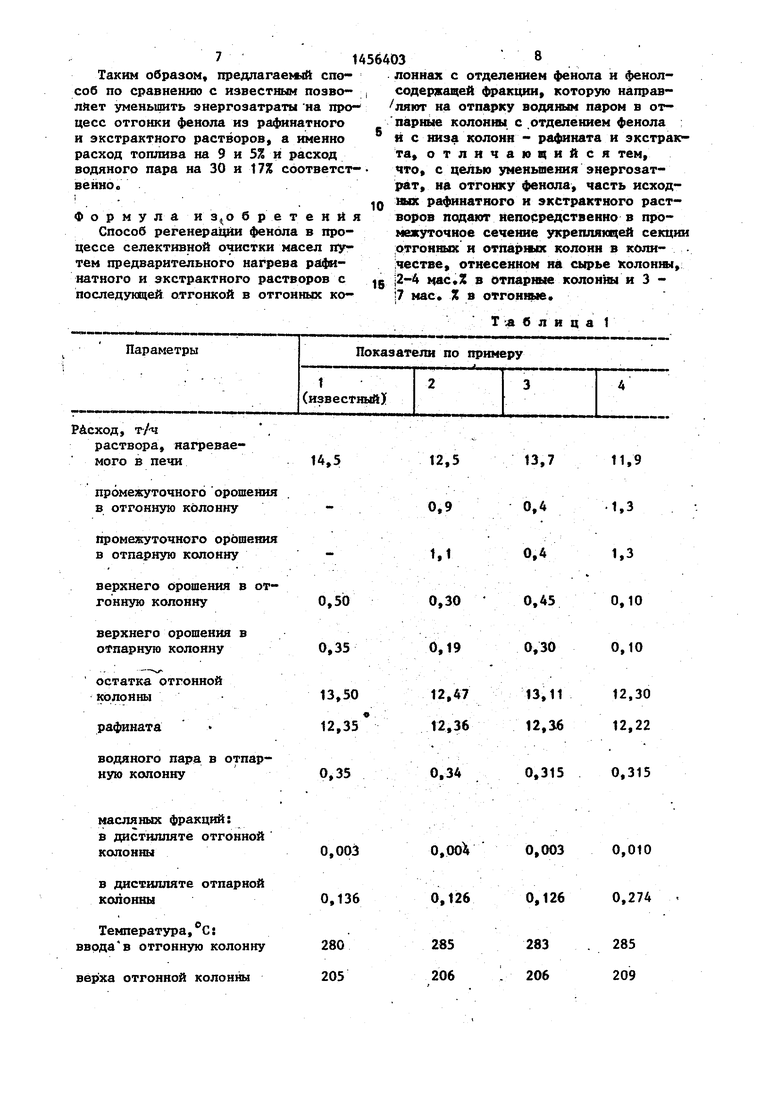

Как видно из приведенных в табл,- 4 данных, ввод части ненагретого в печи рафинатного раствора в качестве 40 промежуточного орошения в отгонную К-1 и отпарную К-2 колонны -блока регенерации рафинатного раствора снижает расход верхнего орошения (фенол и фенольная вода) в колонны К-1 и 4g К-2 соответственно и за счет этого позволяет снизить расход топлива на печь П-1 на 9%, снизить расход водяного пара в колонну К-2 на 30%,

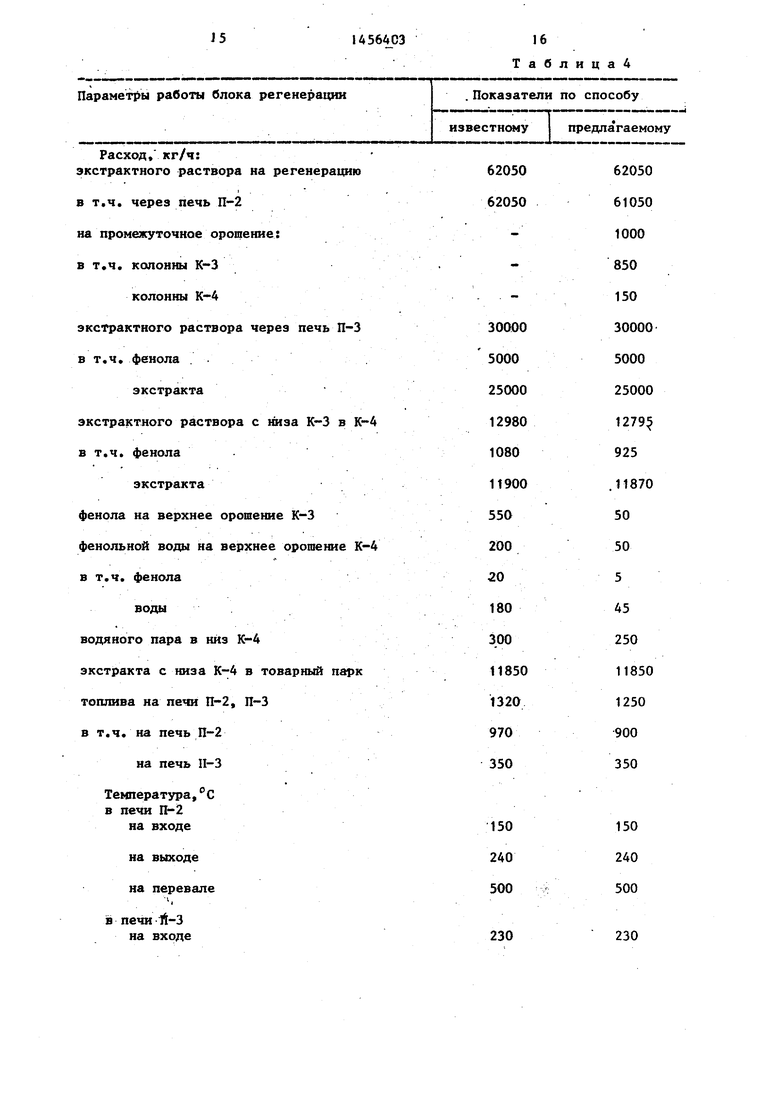

Ввод части ненагретого в печи gQ экстрактного рабтвора в качестве промежуточного орошения в отгонную. К-3 и отпарную К-4 колонны блока регенерации экстрактного раствора снижает расход верхнего орошения (фенол и фенольная вода) в колонны К-3, К-А, соответственно и за счет этого позволяет снизить расход топлива на печи П-2,3 на 5%, снизить расход водяного, пара на 17%,

0

5

0

5

логичны примеру 2, за исключением количества промежуточного орошения, которое в отгонную колонну подается в .количестве 5,0 т/ч и в отпарную колонну 0,8 т/Чо В соответствии с этим количество исходного экстрактного раствора, нагреваемого в печи и вводимого затем в отгонную колонну, составляет 54,2 т/ч, тепловая нагрузка печи для его нагрева 1,95 Гкал/ч, Орошение на верх колонны вводится в количестве 0,2 т/ч, теплоподвод в низ колонны 5,27 Гкал/ч„ На верх отпарной колонны подается 0,1 т/ч орошения,

Нижний предел количества ненагретого раствора ограничивается незначительным уменьшением энергозатрат на отгонку растворителя, не оправдывающим усложнение технологии и схемы автоматического регулирования процесса отгонки растворителя.

Верхний предел количества ненагретого раствора ограничивается возрас- танием уноса масла с и обводненным растворителем. При этом количество ненагретого раствора, вводимого в отпарную колонну экстрактного раствора, ограничивается 4%, так как

0 вследствие большого содержания фенола

30 вследствие большого содержания фенола

в исходном экстрактном растворе уве- .личение указанного количества приво- -. дит к сокращению количества сухого фенола, получаемого в отгонной колон- 2g не, и к увеличению расхода водяного пара на отпарку растворителя, .

Как видно из приведенных в табл,- 4 данных, ввод части ненагретого в печи рафинатного раствора в качестве 40 промежуточного орошения в отгонную К-1 и отпарную К-2 колонны -блока регенерации рафинатного раствора снижает расход верхнего орошения (фенол и фенольная вода) в колонны К-1 и 4g К-2 соответственно и за счет этого позволяет снизить расход топлива на печь П-1 на 9%, снизить расход водяного пара в колонну К-2 на 30%,

Ввод части ненагретого в печи gQ экстрактного рабтвора в качестве промежуточного орошения в отгонную. К-3 и отпарную К-4 колонны блока регенерации экстрактного раствора снижает расход верхнего орошения (фенол и g фенольная вода) в колонны К-3, К-А, соответственно и за счет этого позволяет снизить расход топлива на печи П-2,3 на 5%, снизить расход водяного, пара на 17%,

71456403 8

Таким образом, предлагае 1й спо лоннах с отделением фенола и фенол- соб по сравнению с известным позво- , содержащей фракции, которую направ- лйет уменьшить энергозатраты на про- ляют на отпарку водяным паром в от- цесс отгонки фенола из рафинатного парные колонш) с отделением фенола и экстрактного растворов, а именно я с низа колонн - рафината и экстраю- расход топлива на 9 и 5% и расход та, отличающийся тем, водяного пара на 30 и 17% соответст- что, с целью уменьшения энергозат- вейно.рат, на отгонку фенола, часть исход . . 10 рафинатного и экстрактного растФор мула и б р е т е н и я воров подают непосредственно в про- Способ регенерации фенола в про- межуточное сечение укрепляющей секции

:отгонных и отпаршх колонн в коли- . честве, отнесенном на сырье колон(,: lg |2-4 в отпаршле колон1 ы и 3 - |7 мае % в отгонные

цессе селективной очистки масел путем предварительного нагрева рафинатного и экстрактного растворов с последуккцей отгонкой в отгонных ко-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отгонки фенола из рафинатного и экстрактного растворов | 1985 |

|

SU1325060A1 |

| Способ регенерации фенола в процессе селективной очистки масел | 1985 |

|

SU1273383A1 |

| Способ получения смазочных масел | 1982 |

|

SU1110796A1 |

| Способ регенерации растворителя | 1982 |

|

SU1227649A1 |

| Способ получения масла-теплоносителя | 1988 |

|

SU1616967A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ очистки дистиллятных масляных фракций | 1983 |

|

SU1160467A1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОЙ ФРАКЦИИ | 2009 |

|

RU2429276C2 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1983 |

|

SU1174422A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ПРОДУКТОВ ПИРОЛИЗА | 2001 |

|

RU2203923C1 |

Изобретемте касается производства ароматических спиртов, в частности регенерации фенола, используемого в промьшшенном органическом синтезе. Регенерацию фенола в процессе селек- тиБной очистки масел ведут нагреванием рафннатного и экстрактного растворов с последующей отгонкой в отгон- libix колоннах фенола и фенолсодержа- щей фракции, которую подвергают отпариванию Бодяргым паром в oTnap ibix ко- лоннах с выделением фенола, и с Ш1за колонн - рафината и экстракта. При этом часть исходных рафинатных и экс- трактн.1х растворов направляют в промежуточное сучение укрепляющей секции отгонных (3-7 мас.%) и отпарных

АСХОД, г/ч ,

раствора, нагреваемого в печи

промежуточного орошения в отгонную колонну

промежуточного орошения в отпарную колонну

верхнего орошения в отгонную колонну

верхнего орошения в отпарную колонну

остатка отгонной колонны

рафината

водяного пара в отпарную колонну

14,5

масляных фракций:

в дистилляте отгонной

колонны

в дистипляте отпарной

колонны

Температура,с; ввода в отгонную колонну

верха отгонной колонны

Т а б л и ц а 1

12,5

13,7

0,003 0,126

283 206

0,010 0,274

285 209

Тепловая нагрузка печи, Гкал/ч

Содержание фенола, мас,% в рафинатном растворе

в остатке отгонкой колонны в рафинате

Параметры работы колонн

, Расход, т/ч: раствора, нагреваемого в печи

промежуточного орошения в отгонную колонну

промежуточного орошения в от- парную колонну

верхнего орошения в отгонную колонну

верхнего орошения в отпарную колонну

остатка отгонной колонны

экстракта

водяного пара в отпарную коло

масляных фракций:

в дистилляте отгонной колонны

в дистилляте отпарной колонны

Продолжение табл.1

1,26

13,79

7,5 О,002

1,13

1,21 1,074

13,7913,7913,79

7,47,47,4

;о,оо2 о,оо2 ;о,оо2

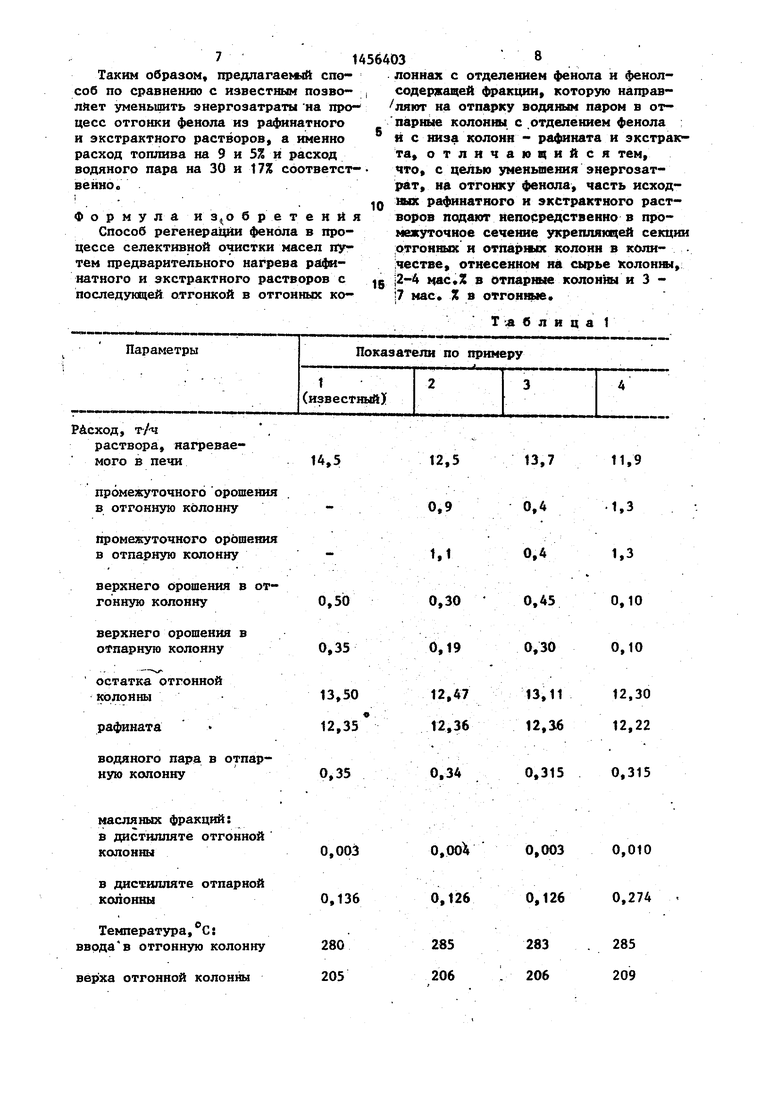

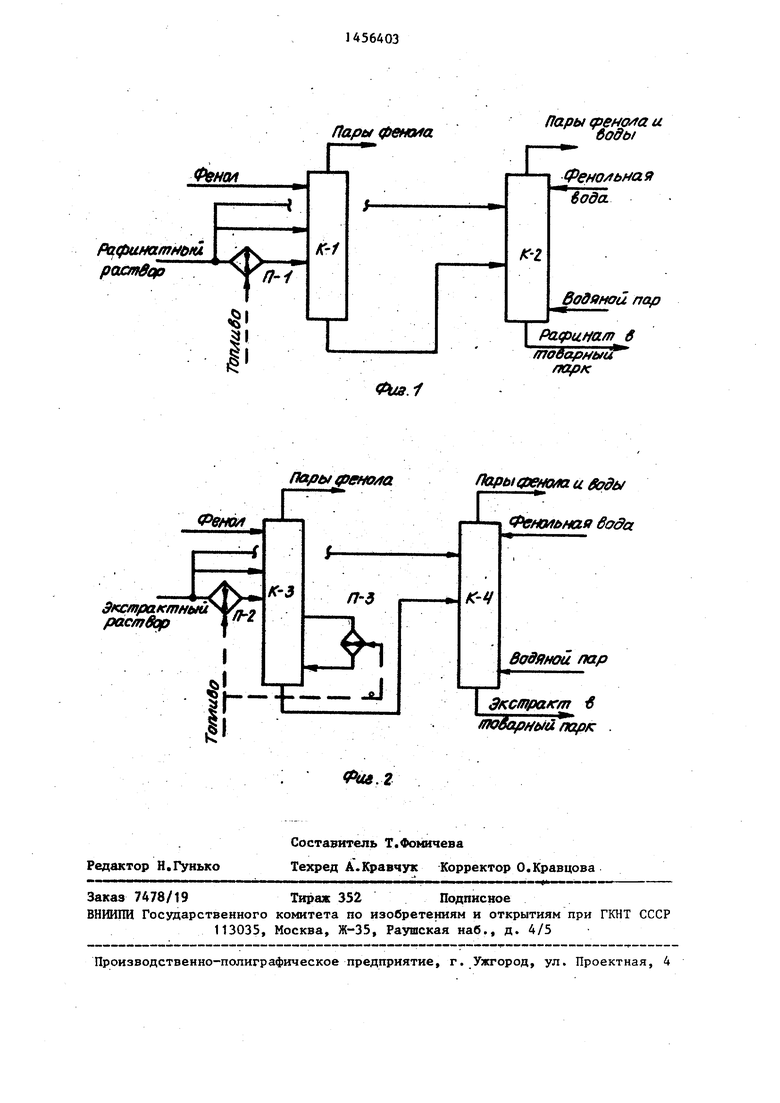

Таблица2 Показатели по примеру

5 (известный)

8

0

55,1857,9

1,40

,87 15,4 14,88 ,30

0,62

1,10

0,35

15,7

. 14,89

0,25

1,8 0,3 1,2

0,5 15,7 14,1 0,25

54,2 5,0 0,8 0,2

0,1 15,7 14,27 0,25

0,0800,0760,0770,162

0,0400,0340,0130,568

II

Тепловая нагружа печи Гкал/ч:- су мар||ая нагрузка печей,

т,ч для нагрева экстрактного раствора

для нагрева остатка отгонной крлон ны

Содержание фенола, масЛх в экстрактном растворе

в остатке отгонной колонны в экстракте1456403

J2 Продолжение табл.2

1,99 5,46

7,51 2,09 5,42

7,22

,

Продолжение табл.3

Таблица4

17

на выходе

на перевале

в колонне К-3 верха

низа середины

в колонне К-4. верха

низа

экстрактного раствора на К-3, К-4

фенола на орошение К-3 фенольной воды на орошени

Давление, ата, в колонне К-3

К-4 Расход тошшва в печи ПРасход тошшва в расчете экстрактного раствора

товарного экстракта

Расход йодяного пара в ра экстрактного раствора

1456403

18

Продолжение табл.4

0,0048

0,0040

Пары фенола

Пары ( и воды

to. /

| Альбом технологическргх схем процессов переработки нефти и паза./ Под ред, БоИ.Бондаренко | |||

| М,: Химия, 1983, с.71, |

Авторы

Даты

1989-02-07—Публикация

1985-07-09—Подача