ю

4

ас оо

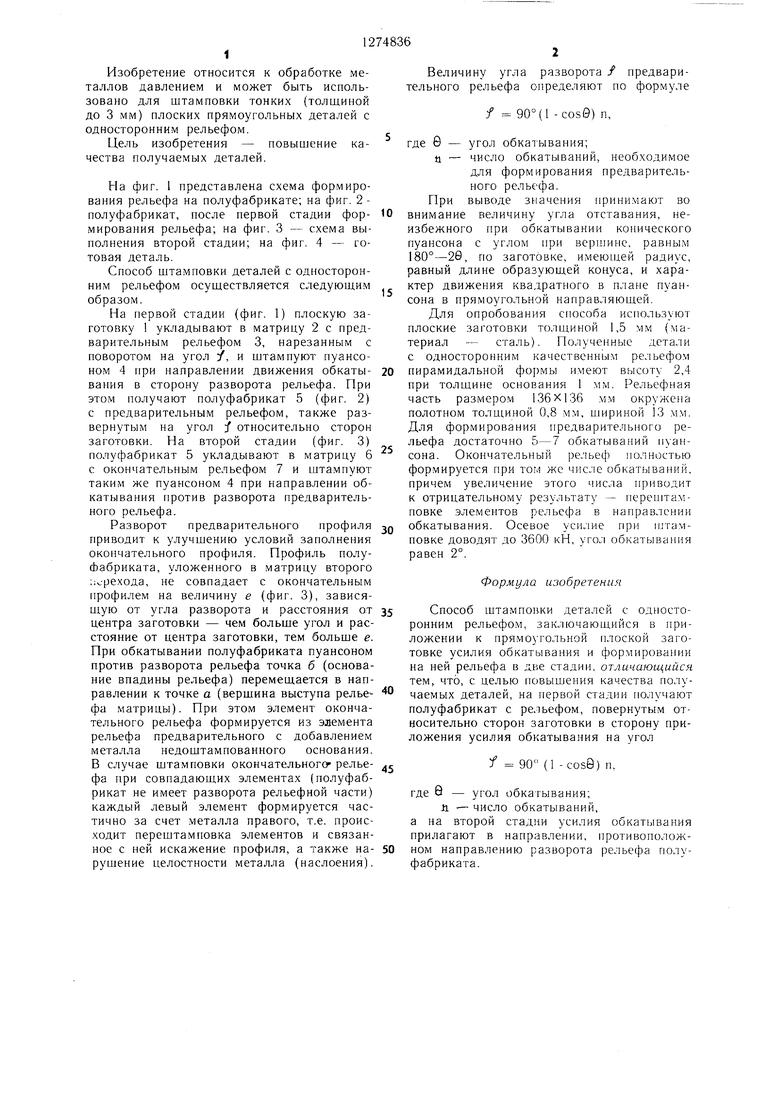

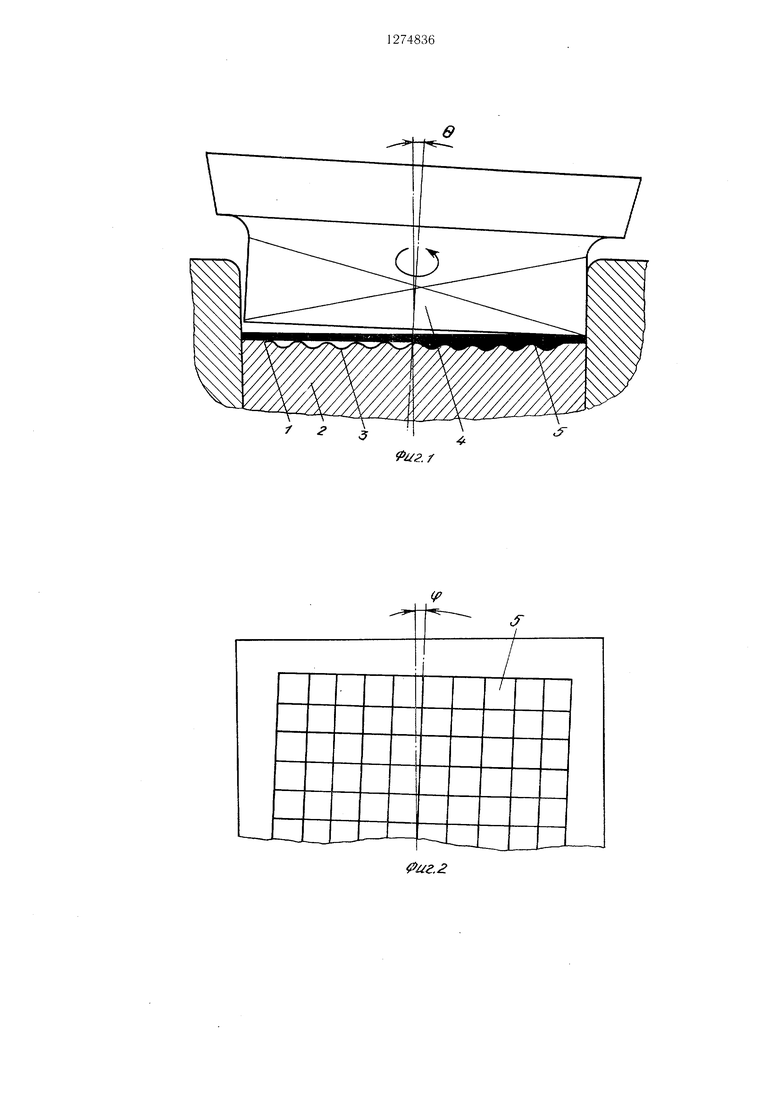

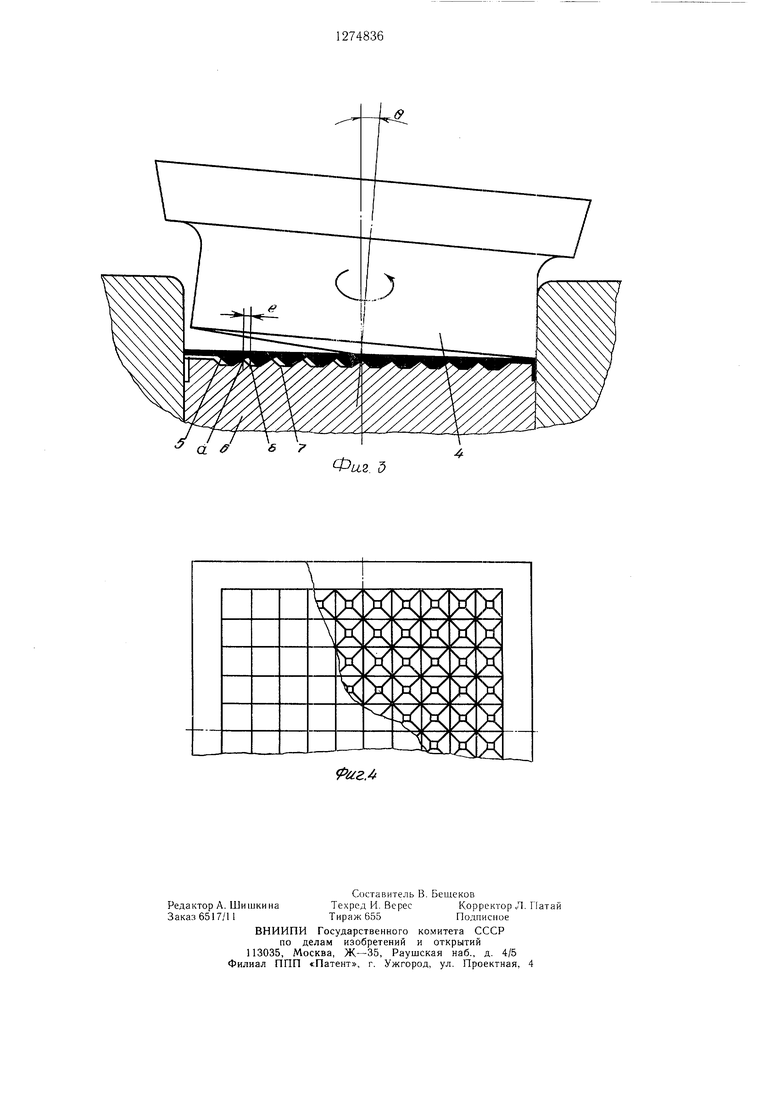

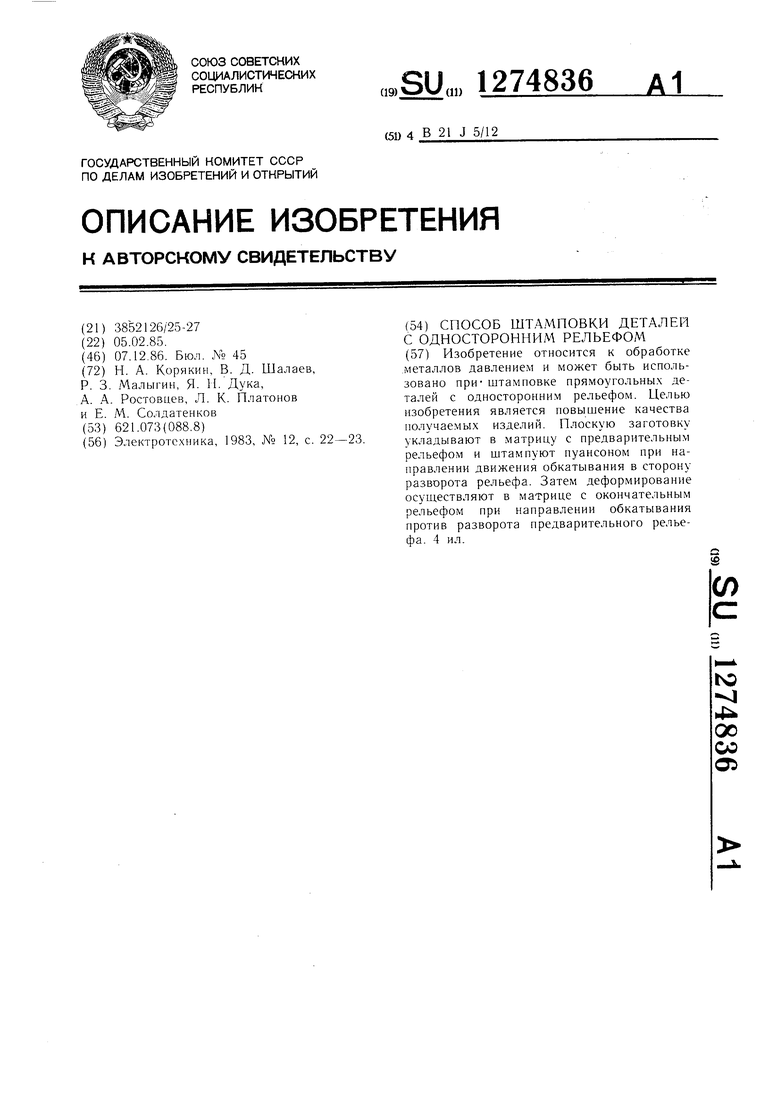

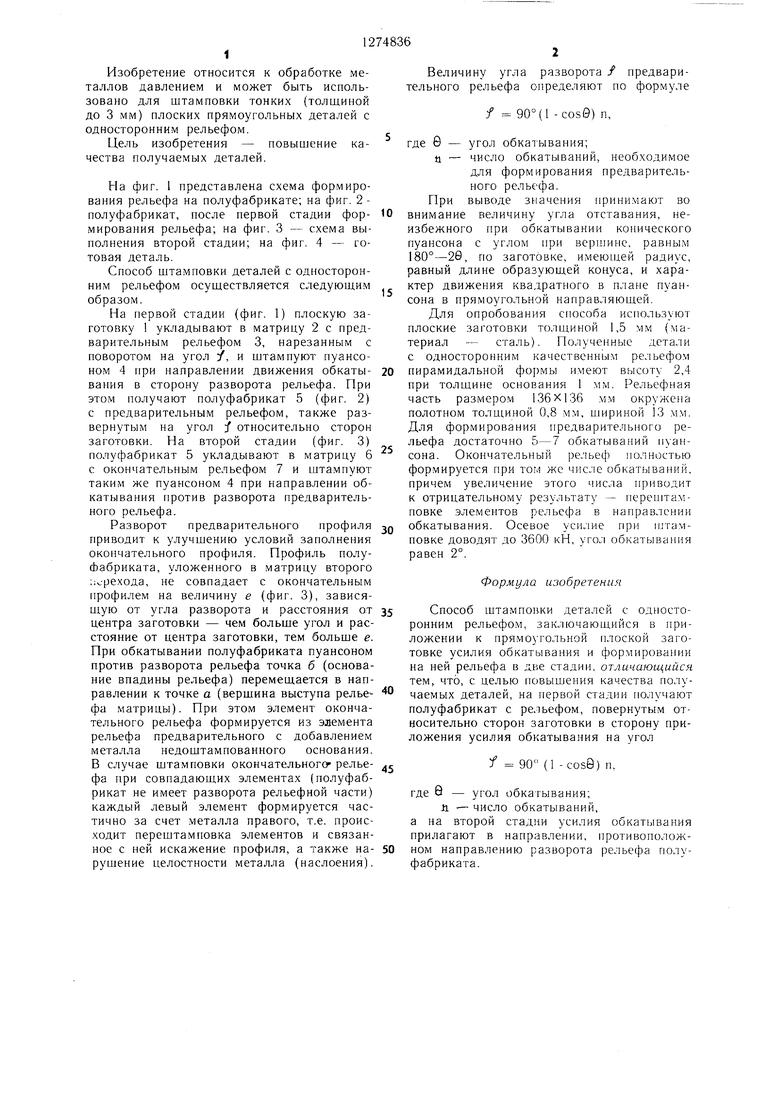

05 Изобретение относится к обработке металлов давлением и может быть использовано для штамповки тонких (толщиной до 3 мм) плоских прямоугольных деталей с односторонним рельефом. Цель изобретения - повышение качества получаемых деталей. На фиг. 1 представлена схема формирования рельефа на полуфабрикате; на фиг. 2 полуфабрикат, после первой стадии формирования рельефа; на фиг. 3 - схема выполнения второй стадии; на фиг. 4 - готовая деталь. Способ штамповки деталей с односторонни.м рельефом осуш.ествляется следующим образом. На первой стадии (фиг. 1) плоскую заготоЕ ку 1 укладывают в матрицу 2 с предварительным рельефом 3, нарезанным с поворотом на угол /, и штампуют пуансоном 4 при направлении движения обкатывания в сторону разворота рельефа. При этом получают полуфабрикат 5 (фиг. 2) с предварительным рельефом, также развернутым на угол j относительно сторон заготовки. На второй стадии (фиг. 3) полуфабрикат 5 укладывают в матрицу 6 с окончательным рельефом 7 и гатампуют таким же пуансоном 4 при направлении обкатывании против разворота предварительного рельефа. Разворот предварительного профиля приводит к улучщению условии заполнения окончательного профиля. Профиль полуАабриката, уложенного в матрицу второго :;срехода, не совпадает с окончательным профилем на величину е (фиг. 3), зависящую от угла разворота и расстояния от центра заготовки - чем больше угол и расстояние от центра заготовки, тем больше е. При обкатывании полуфабриката пуансоном против разворота рельефа точка б (основание впадины рельефа) перемещается в направлении к точке а (вершина выступа рельефа матрицы). При этом элемент окончательного рельефа формируется из элемента рельефа предварительного с добавлением металла недоштампованного основания. В случае штамповки окончательного рельефа при совпадающих элементах (полуфабрикат не имеет разворота рельефной части) каждый левый элемент формируется частично за счет металла правого, т.е. происходит перештамповка элементов и связанное с ней искажение профиля, а также нарушение целостности металла (наслоения). Величину угла разворота / предварительного рельефа определяют по формуле / 90°(1 -COS0) п, где 6 - угол обкатывания; ti - число обкатываний, необходимое для формирования предварительного рельефа. При выводе значения принимают во внимание величину угла отставания, неизбежного при обкатывании конического пуансона с углом при вершине, равным 180°-2Q, по заготовке, имеюпдей радиус, равный длине образующей конуса, и характер движения квадратного в плане пуансона в прямоугольной направляющей. Для опробования способа используют плоские за1отовки толщиной 1,5 мм (материал - сталь). Полученные детали с односторонним качественным рельефом пирамидальной формы имеют высоту 2,4 при толщине основания 1 мм. Рельефная часть размером 136X136 мм окружена полотном толщиной 0,8 мм, шириной 13 мм. Для формирования предваритель}1ого рельефа достаточно 5-7 обкатываний пуансона. Окончательный рельеф полностью формируется при том же числе обкатываний, причем увеличение этого числа приводит к отрицательному результату - перештамповке элементов рельефа в направлении обкатывания. Осевое уси.ше при HjraMповке доводят до 3600 кН, угол обкатывания равен 2°. Формула изобретения Способ штамповки деталей с односторонним рельефом, заключающийся в приложении к прямо}тольной плоской заготовке усилия обкатывания и формировании на ней рельефа в две стадии, отличающийся тем, что, с целью повышения качества получаемых деталей, на первой стадии получают полуфабрикат с рельефом, повернутым относительно сторон заготовки в сторону приложения усилия обкатывания на угол / 90(1-cosS) где Q - угол обкатывания; Л - число обкатываний, а на второй стадии усилия обкатывания прилагают в направлении, противоположном направлению разворота рельефа полуфабриката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

| Способ изготовления осесимметричных заготовок | 1990 |

|

SU1738464A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Способ изготовления колес | 1991 |

|

SU1797511A3 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления гибких зубчатых колес обкатыванием | 1989 |

|

SU1712054A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

Изобретение относится к обработке .металлов давлением и может быть использовано при-штамповке прямоугольны.х деталей с односторонни.м рельефом. Целью изобретения является повышение качества получаемых изделий. Плоскую заготовку укладывают в матрицу с предварительным рельефом и штампуют пуансоном при направлении движения обкатывания в сторону разворота рельефа. Затем деформирование осуществляют в матрице с окончательным рельефом при направлении обкатывания против разворота предварительного рельефа. 4 ил.

| Электротехника, 1983, № 12, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-07—Публикация

1985-02-05—Подача