Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении панелей с односторонним и двухсторонним оребрением.

Ребристые панели находят применение в машиностроении для изготовления, в частности, корпусов отсеков, перегородок, крыльев и др. панелей авиационно-космических летательных аппаратов. Такие панели должны иметь высокую прочность, устойчивость и минимальный вес, поэтому они изготавливаются из высокопрочных труднодеформируемых в обычных условиях металлов и сплавов механической обработкой.

Известен способ крип-штамповки крупногабаритных ребристых панелей (Ковка и штамповка: Справочник. В 4-х т./ Ред. Совет: Е.И. Семенов (пред.) и др. - М.: Машиностроение, 1986, - т.2. Горячая штамповка /Под ред. Е.И. Семенова, 1986. 592 с., ил., с.461-463). Способ повышает коэффициент использования металла, улучшает эксплуатационные характеристики ребристых панелей, однако требуют значительного силового воздействия при формоизменении заготовки из высокопрочного труднодеформируемого материала, наличия мощного прессового оборудования.

Наиболее близким к предлагаемому способу, является «Способ штамповки панелей с односторонним рельефом» (см. А.С. SU 1248718, бюл. №29 от 07.08. 1986 г.). С помощью этого способа можно изготавливать плоские оребренные панели из алюминиевых сплавов. После нагрева штампа и заготовки до 400…500°C осуществляется сначала предварительное формоизменение, а после установки в штамп специального вкладыша между предварительно отформованными заготовками производится окончательная штамповка с определенным временем выдержки с учетом заданной силы деформирования и среднего удельного давления.

Преимуществом известного способа является повышение качества получаемых оребренных панелей и стойкости штамповой оснастки.

Недостатками прототипа являются ограниченные технологические возможности получения только одностороннего рельефа, необходимость использования мощных гидравлических прессов для получения крупногабаритных панелей из высокопрочных труднодеформируемых материалов, а также затраты времени на охлаждение и повторный нагрев штампового блока, заготовок с вкладышем, что существенно повышает энергозатраты и снижает производительность.

Известно устройство в виде штампового блока, конструктивная схема которого приведена на с.150, рис.3.53. (Машиностроение. Энциклопедия в 40 т./ Ред. совет: К.В. Фролов (пред.) и др. - М.: Машиностроение. М 38 Технологии заготовительных производств. Т. III-2 / И.Л. Акаро, Р.А. Андриевский, А.Ф. Аржанов и др.; Под общ. ред. В.Ф. Мануйлова, 1996, 736 с., ил.). Штамповый блок обеспечивает условия изотермической штамповки с помощью штампа, который в нем установлен. Штамп, установленный в штамповом блоке, имеет недостаток в конструкции, который заключается в том, что штамповый инструмент производит формоизменение одновременно по всей поверхности контакта с плоской заготовкой. Формоизменение производится без учета скорости перемещения деформирующего инструмента и вязких свойств материала заготовки. По этой причине требуется значительное силовое воздействие, поэтому в промышленности изготавливаются малогабаритные секции ребристых панелей, из которых путем их сварки друг с другом получают крупногабаритные ребристые панели из высокопрочных труднодеформируемых металлов.

При этом возрастает трудоемкость изготовления и снижается качество получаемого изделия.

Наиболее близким по конструкции является устройство по А.С. SU 1248718, бюл. №29 от 07.08.1986 г., состоящее из нижней и верхней половин штампа, в каждой из которых изготовлены ручьи для центрации половин штампа, верхняя часть штампа помещена в корпус, направляющая внутренняя поверхность которого в процессе формоизменения контактирует с направляющей внешней поверхностью нижней половины штампа. С помощью устройства формоизменение осуществляется в два этапа: предварительно с одновременным формоизменением двух заготовок и получением односторонних рельефных форм с недоштамповкой частей полуфабрикатов, а затем после установки специального вкладыша между заготовками повторным нагревом до температуры штамповки осуществляется окончательное формоизменение.

Недостатком устройства является возможность формоизменения по всей поверхности заготовок, что для получения крупногабаритных панелей требует наличия мощного технологического оборудования, в результате чего снижаются технологические возможности процесса штамповки, а также необходимость охлаждения штампа и заготовок и повторного нагрева. Это снижает производительность и увеличивает энергозатраты.

Задачей предлагаемого технического решения является расширение технологических возможностей путем регулирования удельного давления формоизменения в условиях ползучести материала под нагрузкой в зависимости от скорости деформирования и формоизменения частей плоской заготовки за ее один установ с заданным параметром повреждаемости панели.

Для решения поставленной задачи предлагается способ изготовления крупногабаритных ребристых панелей, включающий деформирование нагретой заготовки, которое осуществляют при одинаковой температуре с выдержкой под силовым воздействием, при этом деформирование заготовки осуществляют со скоростью от 0,01 до 10 мм/с последовательно по участкам, площадь которых, по меньшей мере, в два раза меньше площади заготовки.

Устройство для изготовления крупногабаритных ребристых панелей, предназначенное для закрепления в штамповом блоке для изотермической штамповки, содержащее верхнюю и нижнюю плиты, нагревательные элементы, матрицу и пуансоны, выполненные с полостями по форме и размерам ребер ребристой панели, при этом устройство снабжено, по меньшей мере, двумя пуансонодержателями, установленными с возможностью перемещения по направляющим колонкам, посредством которых они связаны с верхней плитой, пуансонами с полостями по форме и размерам ребер ребристой панели и скользящими упорными планками с механизмом их перемещения, при этом один из пуансонов жестко закреплен в нижнем пуансонодержателе, остальные пуансоны установлены в пуансонодержателях с возможностью перемещения в направлении приложения силы штамповки и подпружинены, а скользящие упорные планки выполнены с возможностью размещения посредством механизма их перемещения между пуансонодержателями и между верхней плитой и верхним пуансонодержателем для обеспечения воздействия на заготовку пуансонами, установленными с возможностью перемещения.

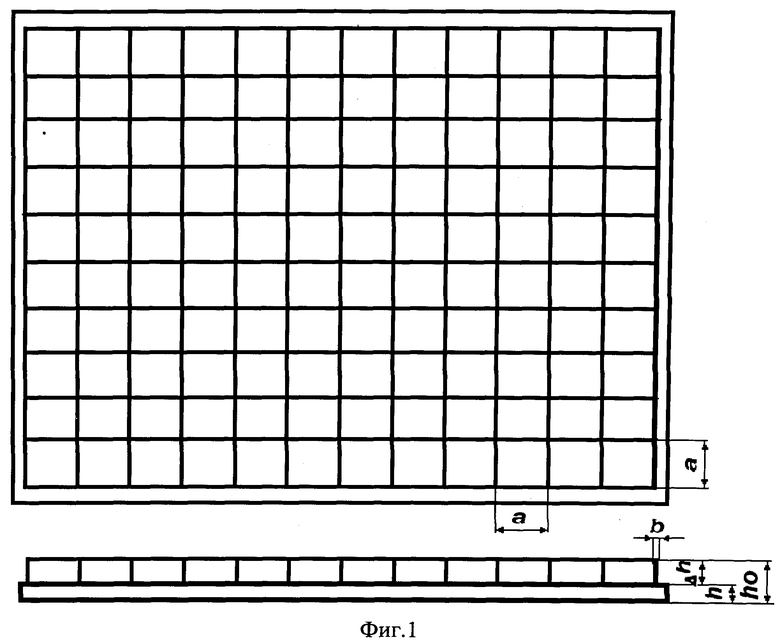

На фиг.1 приведена ячеистая панель с ребрами жесткости;

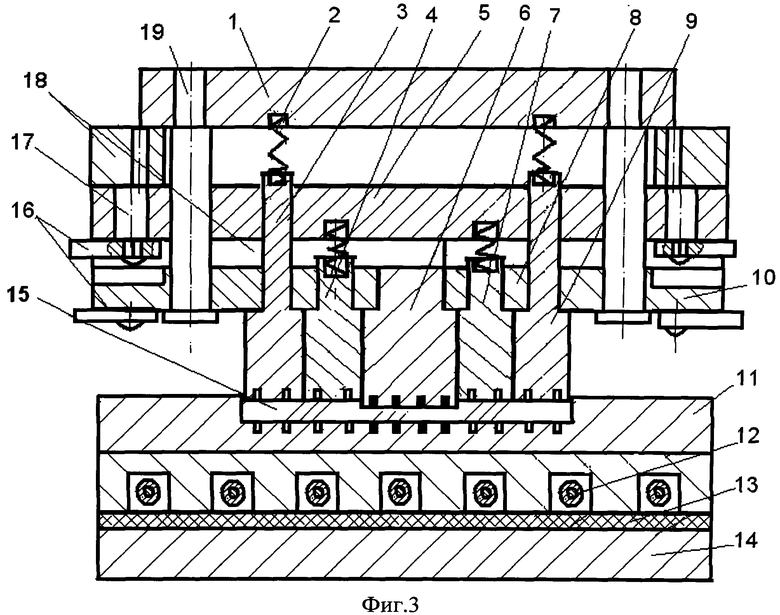

на фиг.2 показан пакет штампа в момент начала формоизменения заготовки;

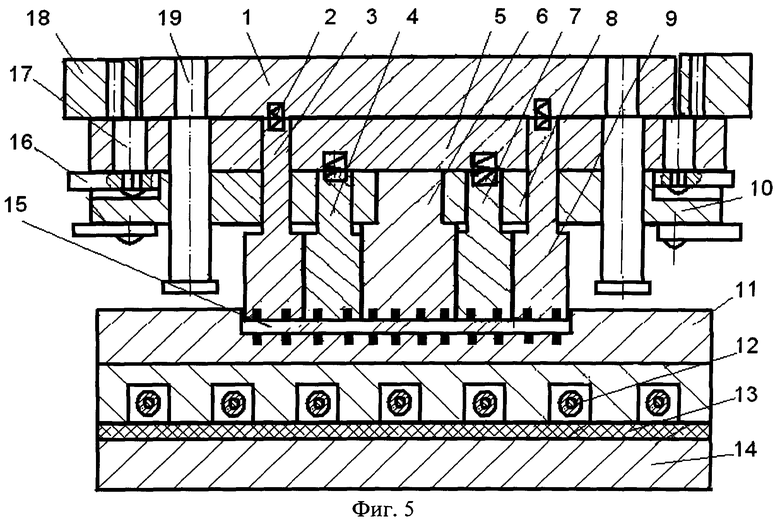

на фиг.3 изображен пакет штампа на первом этапе формоизменения центрального участка заготовки;

на фиг.4 приведен пакет штампа на втором этапе формоизменения других участков заготовки;

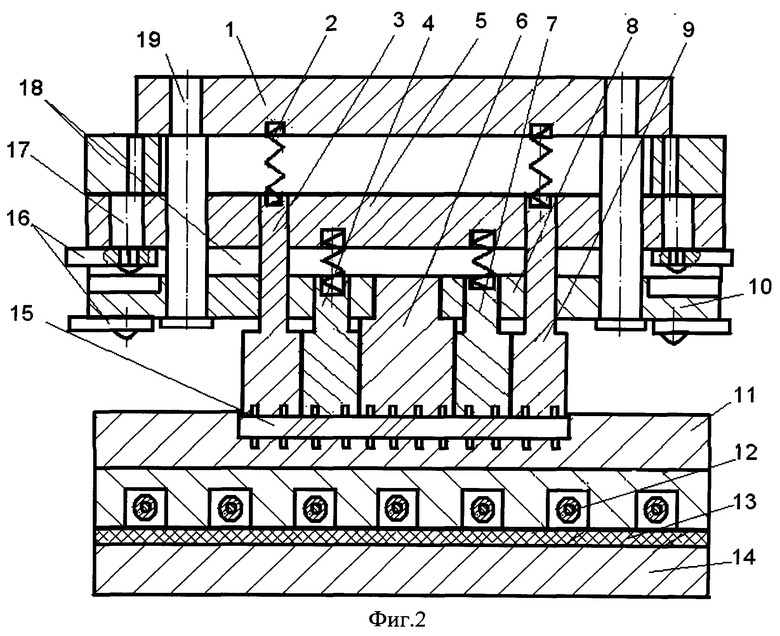

на фиг.5 дана конструкция пакета штампа на заключительном этапе формоизменения краевых участков заготовки.

Способ осуществляется следующим образом.

В блоке штампа, установленном на гидравлическом прессе, закрепляют пакет с размещенными между пуансонодержателями скользящими упорными планками. В штамп укладывают листовую заготовку и осуществляют нагрев пакета с заготовкой до требуемой температуры изотермической штамповки. Изотермическую штамповку панели проводят с диапазоном скоростей перемещения верхней части штампа от 0,01 мм/с до 10 мм/с. Силовую нагрузку P=qF создают в зависимости от расчетного или экспериментального значения удельного давления q и соответствующей скорости деформирования V0. Удельное давление q определяется по результатам экспериментальных или теоретических исследований в зависимости от скорости деформирования с учетом повреждаемости металла.

Формоизменение осуществляют поэтапно. Число этапов формоизменения зависит от мощности гидравлического пресса, механических и пластических свойств материала заготовки, габаритных размеров панели, скорости и степени деформации, регламентированной повреждаемости материала. За один этап осуществляют формоизменение малогабаритных ребристых панелей с одновременным воздействием инструмента штампа по всей поверхности заготовки. Для получения крупногабаритных ребристых панелей производят формоизменение отдельных участков заготовки. Положение деталей штампа перед началом формоизменения показано на фиг.2. Центральный пуансон 6 жестко связан с пуансонодержателем 8, тогда как пуансоны 3, 9, 4 и 7 имеют возможность продольного перемещения на величину внедрения пуансона 6 в материал заготовки. Таким образом, силовое воздействие на заготовку может осуществлять только пуансон 6.

На первом этапе формоизменению подвергают срединный участок заготовки 14 (см. фиг.3) с помощью пуансона 6. После окончания формоизменения силовое воздействие снимается, и между нижним 8 и верхним 5 пуансонодержателями выдвигаются скользящие упорные планки 17 с помощью эксцентрикового поворотного устройства 16 и ручек 15. Вновь создается расчетное силовое воздействие на другие участки заготовки новыми секциями пуансонов 4 и 7 с заданным временем выдержки (см. фиг.4). При этом происходит перемещение пуансонодержателя 8 по направляющим колонкам 18 до соприкосновения с верхним пуансонодержателем 5, в котором установлены пуансоны 3 и 9. Пуансоны 3 и 9 не участвуют в формоизменении заготовки, так как имеют возможность перемещения относительно пуансонодержателя 5. В процессе формоизменения новых участков заготовки центральный пуансон 6 находится в соприкосновении с отформованными на первом этапе нагружения ячейками, предохраняя их от возможного искажения формы в процессе формоизменения новых участков заготовки. На последнем этапе выдвигаются скользящие упорные планки 17 между верхним пуансонодержателем 5 и верхней плитой 1 с помощью эксцентрикового поворотного устройства 16 и ручек 15, после чего осуществляется формоизменение оставшихся краевых участков заготовки (см. фиг.5). При этом происходит перемещение пуансонодержателей 8 и 5 по направляющим колонкам 18 до соприкосновения с верхней плитой 1, и пуансоны 3 и 9, опираясь в поверхность верхней плиты 1, внедряются в заготовку 14, тогда как остальные пуансоны находятся в соприкосновении с ранее отформованными ячейками, предохраняя их от возможного искажения формы. Поэтапное деформирование обеспечивает полное заполнение металлом ручьев штампа без использования специальной прокладки и повторных охлаждений и нагрева штампового блока с заготовкой.

По способу, который осуществляется с использованием рассматриваемого пакета штампа, расчетное значение силы штамповки уменьшается в три раза и штамповку осуществляют за один установ заготовки на гидравлическом прессе. Трудоемкость изготовления крупногабаритной панели существенно сокращается при использовании предлагаемого способа за счет уменьшения времени нагрева изотермической оснастки в три раза и упразднения операций сварки секций панели. Действительно, по известному способу необходимо формоизменять три секции панели, помещая последовательно три заготовки в штамп и нагревая каждую вместе со штампом.

Для деталей ответственного назначения повреждаемость материала не должна превышать ω=0,2. В этом случае целесообразно осуществлять формоизменение при скоростях деформирования, не превышающих V0=0,1 мм/с. Для деталей с более высокой повреждаемостью скорости деформирования можно увеличивать до V0=10 мм/с.

Для осуществления способа используется устройство, состоящее из верхней 1 и нижней 13 плит. На нижней плите для термоизоляции используется асбестовая прокладка 12, на которую установлены электронагреватели 11 и матрица 10. На верхней плите имеются запрессованные направляющие колонки 18, по которым перемещаются пуансонодержатели 5 и 8. Для уменьшения эксцентриситета действия силы штамповки на траверсу пресса и предотвращения перекоса при формоизменении заготовки 14 в нижнем пуансонодержателе 8 и верхнем пуансонодержателе 5 пуансоны 4 и 7, 3 и 9 имеют одинаковую площадь контакта с заготовкой и постоянную расчетную силу формоизменения. Между пуансонодержателями 5 и 8 размещены во фронтальном направлении скользящие упорные планки 17, такие же скользящие упорные планки 17 установлены в поперечном направлении между пуансонодержателем 5 и верхней плитой 1. Установка и удаление скользящих упорных планок 17 осуществляется эксцентриками 16 при повороте ручек 15. Пуансон 6 запрессован в пуансонодержателе 8, а пуансоны 3, 9, 4 и 7 установлены в пуансонодержателях 5 и 8 с возможностью перемещения под действием упругих элементов 2 и силы формоизменения.

Конструкция устройства позволяет изменять число этапов нагружения на заготовку. Если, например, необходимо уменьшить величину силы формоизменения плоской заготовки, то вместо двух пуансонодержателей в верхней части штампа закрепляются три пуансондержателя и три комплекта скользящих упорных планок, что дает возможность увеличить число этапов нагружения до четырех.

При формоизменении заготовок из менее прочных материалов предлагаемое устройство позволяет осуществлять формоизменение всей заготовки при удалении из пакета скользящих упорных планок.

Пример реализации способа.

Необходимо изготовить крупногабаритную ребристую панель из алюминиевого сплава АМг6 с двухсторонним оребрением и размерами ячейки a=50 мм, толщиной ребра b=10 мм и глубиной ячейки 5 мм (см. фиг.1) на гидравлическом прессе силой 5 мН. Число ячеек n=12×10=120. Габаритные размеры панели: A=730 мм; B=610 мм. Начальная толщина заготовки h0=35 мм, конечная h=30 мм для двухстороннего оребрения, глубина внедрения пуансонов Δh=5 мм.

При проведении экспериментальных и теоретических исследований было установлено влияние скорости внедрения инструмента V0 на величину удельного давления q при температуре нагрева 450°C сплава АМг6. Результаты исследований приведены в таблице.

Расчетная сила деформирования одной ребристой ячейки соответственно равна 100,5 кН; 117,250 кН; 124,000 кН и 127,5 кН.

Для получения панели (см. фиг.1) со 120 ячейками требуется сила штамповки за одну операцию формоизменения, соответственно равная: 12,06 мН; 14,07 мН; 14,88 мН; 15,3 мН.

Из приведенных расчетов режимов формоизменения заготовки для получения крупногабаритных ребристых панели видно, что при наличии гидравлического пресса мощностью в 5 мН невозможно получить ячеистую панель с габаритами 730×610 мм по известному способу. По предлагаемому способу за три этапа формоизменения такую панель можно изготовить на существующем гидравлическом прессе, если на первом и последующих этапах изотермической штамповки формовать по 40 ячеек. Сила штамповки за одну операцию соответственно будет равна: 4,02 мН; 4,69 мН; 4,96 мН; 5,10 мН.

Для панелей ответственного назначения повреждаемость материала после штамповки не должна превышать показателя повреждаемости w=0,2. В этом случае целесообразно осуществлять формоизменение при скоростях деформирования, не превышающих V0=0,1 мм/с, то есть создавать нагрузку не более 4,69 мН. Для панелей, у которых при эксплуатации возможен более высокий показатель повреждаемости, можно проводить изотермическую штамповку при нагрузке 4,96 мН и более. Таким образом, предлагаемый способ расширяет технологические возможности изготовления крупногабаритных ребристых панелей, существенно уменьшает трудоемкость технологического процесса и энергозатраты на нагрев устройства и заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| Устройство для вытяжки оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2714017C1 |

| Устройство для штамповки полых изделий с наружным фланцем | 2019 |

|

RU2721340C1 |

| Способ изготовления оболочки из листовой заготовки | 2024 |

|

RU2839085C1 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Способ изготовления оболочек из тонколистовых заготовок | 2024 |

|

RU2831802C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

Изобретения относятся к обработке давлением и могут быть использованы при изготовлении ребристых панелей, предназначенных для корпусов отсеков, перегородок, крыльев и других частей авиационно-космических летательных аппаратов. Нагретую заготовку деформируют со скоростью от 0,01 до 10 мм/с последовательно по участкам с постепенным формоизменением всей поверхности. Площадь участков по меньшей мере в два раза меньше площади заготовки. Деформирование производят в устройстве, которое закрепляют в штамповом блоке для изотермической штамповки. Устройство содержит верхнюю и нижнюю плиты, нагревательные элементы, матрицу, пуансоны с полостями по форме и размерам ребер панели и по меньшей мере два пуансонодержателя. Пуансонодержатели перемещаются по направляющим колонкам. В устройстве предусмотрены скользящие упорные планки с механизмом перемещения. Один пуансон жестко закреплен в нижнем пуансонодержателе. Остальные пуансоны установлены в пуансонодержателях с возможностью перемещения в направлении приложения усилия штамповки и подпружинены. В результате обеспечивается возможность регулирования удельного давления формоизменения, что приводит к расширению технологических возможностей при изготовлении панелей. 2 н.з.п.ф-лы, 5 ил.

1. Способ изготовления крупногабаритных ребристых панелей, включающий деформирование нагретой заготовки, которое осуществляют при температуре изотермической штамповки с выдержкой под силовым воздействием, отличающийся тем, что деформирование осуществляют со скоростью от 0,01 до 10 мм/с последовательно по участкам заготовки, площадь которых по меньшей мере в два раза меньше площади заготовки, с постепенным формоизменением всей поверхности заготовки.

2. Устройство для изготовления крупногабаритных ребристых панелей, предназначенное для закрепления в штамповом блоке для изотермической штамповки, содержащее верхнюю и нижнюю плиты, нагревательные элементы, матрицу и пуансон, выполненные с полостями по форме и размерам ребер ребристой панели, отличающееся тем, что оно снабжено по меньшей мере двумя пуансонодержателями, установленными с возможностью перемещения по направляющим колонкам, посредством которых они связаны с верхней плитой, пуансонами с полостями по форме и размерам ребер ребристой панели и скользящими упорными планками с механизмом их перемещения, при этом один пуансон жестко закреплен в нижнем пуансонодержателе, остальные пуансоны установлены в пуансонодержателях с возможностью перемещения в направлении приложения усилия штамповки и подпружинены, а скользящие упорные планки выполнены с возможностью размещения посредством механизма их перемещения между пуансонодержателями и между верхней плитой и верхним пуансонодержателем для обеспечения воздействия на заготовку пуансонами, установленными с возможностью перемещения.

| Способ штамповки панелей с односторонним рельефом | 1984 |

|

SU1248718A1 |

| Способ изготовления поковок типа панелей с разносторонне расположенными выступами | 1990 |

|

SU1789317A1 |

| Способ изготовления оребренных панелей и устройство для его осуществления | 1978 |

|

SU740373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОСАДКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2006326C1 |

| US 6938448 B2, 06.09.2005 | |||

Авторы

Даты

2014-07-20—Публикация

2012-07-24—Подача