ISD

а

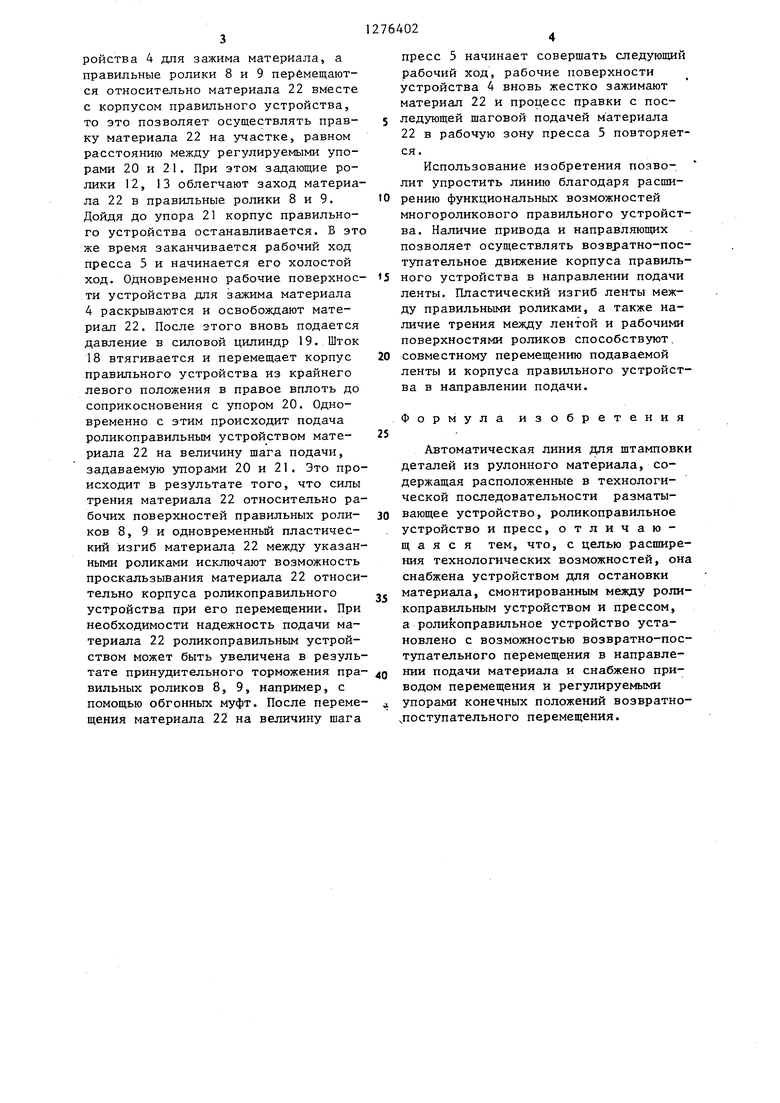

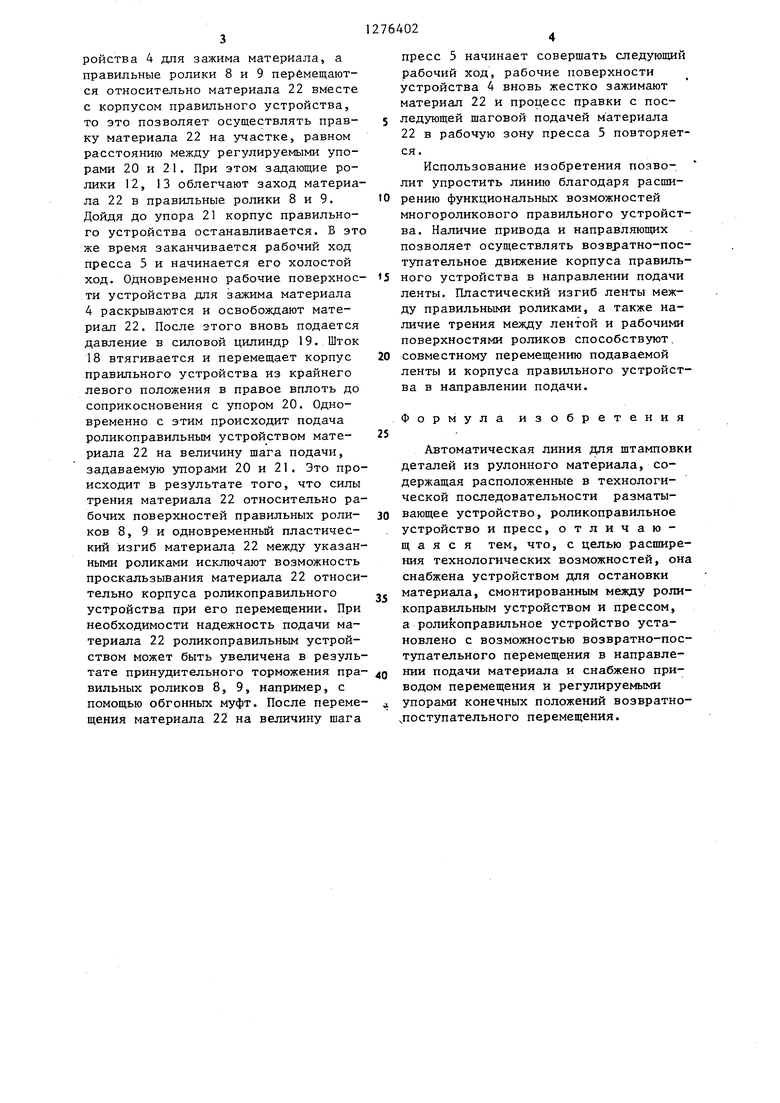

4; Изобретение относится к обработке металлов давлением, а именно к листо вой штамповке, и может быть использо вано при автоматизации подачи рулонного материала в пресс. Целью изобретения является расширение технологических возможностей путем снабжения линии устройством дня установки материала и установки роликоправильного устройства с возможностью возвратно-поступательного перемещения в направлении подачи материала. На чертеже изображена предлагаемая автоматическая линия. Автоматическая линия для штамповки деталей из рулонного материала состоит из разматывающего устройства 1, на котором устанавливается рулон 2 исходного материала, роликоправильного устройства 3, устройства 4 для зажима материала, технологи ческой машины (пресса) 5 и наматы вающего устройства 6, I Роликоправильное устройство 1 включает в себя многороликовый пра- вильныймеханизм, приводи регулируе-мые упоры. Правильный механизм состо иt из нижней части 7 корпуса, в кото рой на неподвижных осях устанавливаются нижние правильные ролики 8,. Верхние правильные ролики 9 размеп1ены в шахматном порядке по отношению к нижним роликам и устанавлива:отся в вертикальных пазах верхней части 10 корпуса. Каждый из верхних роликов соединяется с нажимным винтом 1 1. В корпусе устройства помимо правильных роликов 8 и 9 устанавливается пара задающих роликов 12 и 13. Крепление верхней части 10 корпуса к ниж ней части 7 осуществляется с помощью шёрнира 14 и болтов 15. Корпус правильного механизма 3 устанавливается на раме, снабженной направляюЕ1Ими 16 Посредством пяты 7 корпус правильно го устройства соединяется со штоком 18 силового цилиндра 19. РегулируеМ1ые упоры - передний 20 и задний 21 устанавливаются на направляющих рамы с обеих сторон от правильного устрой ства. Устройство 4 для зажима матери апа устанавливается со стороны выхо да материала 22 из правильного механизма и может размещаться на раме правильно-подающего устройства или н прессе 5, В последнем случае привод устройства для зажима материала 4 мо жет быть кинематически связан с главным исполнительным механизмом пресса 5 или индивидугальным. Наматывающее устройство 6 применяется в автоматической линии для намотки отходов, образующихся в процессе штамповки деталей из рулонного материала. Автоматическая линия работает следуюш 1м образом Рулон 2 материала устанавливается в разматывающее устройство 1. В начале.работы корпус роликоправильного устройства располагается в крайнем правом положении, ограниченном передним упором 20. Предварительно производится заправка материала 22 в роликоправильное устройство. Для зтого откручиваются болты 15 и освобождается верхняя часть 10 корпуса правильного устройства. При вращении на шарнире 14 верхней части 10 относительно нижней 7 увеличивается зазор между правильными 8, 9 и задаюш нми 12 и 13 роликами. Это позволяет легко ввести материал 22 между роликами верхнего и нижнего рядов. Материал 22 заправляется в Роликоправильное устройство и протягивается дашее до тех пор, пока ее свободный конец не войдет в зону действия устройства для зажима 4 и рабочую зону пресса 5. После заправки ленты верхняя часть 10 роликоправильного устройства опускается и фиксируется относительно нижней части 7 болтами 15. Индивидуальная настройка положения верхних роликов 9 относительно нижних 8 осуществляется с помощью нажимных винтов 11. Изменением расположения на раме регулируемого упора 21 устанавливается требуемая величина шага подачи материала 22 в рабочую зону пресса 5. При рабочем ходе пресса 5 осуществляется штамповка изделия из материала 22. Одновременно смыкаются рабочие поверхности устройства для за4 и жестко зажимают материал. После срабатывания устройства для зажима материала 4 подается давление в силовой цилиндр 19. Б результате этого шток 18 вьщвигается из цилиндра 1 9 и перемещает правильное устройство из исходного крайнего правого положения в левое вплоть до сопри-. косновения с регулируемым упором-21. Так как в течение этого времени материал 22 остается неподвижным относительно рабочих поверхностей устройства 4 для зажима материала, а правильные ролики 8 и 9 перемещаются относительно материала 22 вместе с корпусом правильного устройства, то это позволяет осуществлять правку материала 22 на участке, равном расстоянию между регулируемыми упорами 20 и 21. При этом задающие ролики 12, 13 облегчают заход материала 22 в правильные ролики 8 и 9. Дойдя до упора 21 корпус правильного устройства останавливается. В это же время заканчивается рабочий ход пресса 5 и начинается его холостой ход. Одновременно рабочие поверхности устройства дпя зажима материала 4 раскрываются и освобождают материал 22. После этого вновь подается давление в силовой цилиндр 19. Шток 18 втягивается и перемещает корпус правильного устройства из крайнего левого положения в правое вплоть до соприкосновения с упором 20. Одновременно с этим происходит подача роликоправильным устройством материала 22 на величину шага подачи, задаваемую упорами 20 и 21. Это происходит в результате того, что силы трения материала 22 относительно рабочих поверхностей правильных роликов 8, 9 и одновременный пластический изгиб материала 22 между указанными роликами исключают возможность проскальзывания материала 22 относительно корпуса роликоправильного устройства при его перемещении. При необходимости надежность подачи материала 22 роликоправильным устройством может быть увеличена в результате принудительного торможения правильных роликов 8, 9, например, с помощью обгонных муфт. После перемещения материала 22 на величину шага

пресс 5 начинает совершать следующий рабочий ход, рабочие поверхности устройства 4 вновь жестко зажимают материал 22 и процесс правки с последующей шаговой подачей материала 22 в рабочую зону пресса 5 повторяется.

Использование изобретения позволит упростить линию благодаря расширению функциональных возможностей многороликового правильного устройства. Наличие привода и направляющих позволяет осуществлять возвратно-поступательное движение корпуса правильного устройства в направлении подачи ленты. Пластический изгиб ленты между правильными роликами, а также наличие трения между лентой и рабочими поверхностями роликов способствуют.

совместному перемещению подаваемой ленты и корпуса правильного устройства в направлении подачи.

Формула изобретения

Автоматическая линия для штамповки деталей из рулонного материала, содержащая расположенные в технологической последовательности разматывающее устройство, роликоправильное устройство и пресс, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена устройством для остановки

материала, смонтированным между роликоправильным устройством и прессом, а роликоправильное устройство установлено с возможностью возвратно-поступательного перемещения в направлеНИИ подачи материала и снабжено приводом перемещения и регулируемыми упорами конечных положений возвратно поступательного перемещения.

-fS W 1 9 -fff

Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Автоматическая линия штамповки и профилирования длинномерных деталей из тонколистовой рулонной ленты | 1983 |

|

SU1232326A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ШТАМПОВКИ ТОНКОГО ЛИСТА ИЗ РУЛОНА | 2000 |

|

RU2186650C2 |

| Автоматическая линия изготовления гнутых профилей | 1985 |

|

SU1299648A1 |

| УСТАНОВКА ДЛЯ ОТГИБКИ И ЗАДАЧИ ПЕРЕДНЕГО КОНЦА РУЛОНОВ ТОЛСТОЙ ПОЛОСЫ С РАЗМАТЫВАТЕЛЯ В ТЕХНОЛОГИЧЕСКИЙ АГРЕГАТ | 2002 |

|

RU2223159C1 |

| Установка для обработки длинномерного материала | 1988 |

|

SU1538967A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

Изобретение относится к листовой штамповке и может быть использовано при подаче рулонного материала в пресс. Целью изобретения является расширение технологических возможностей. Поставленная цель достигается за счет возможности возвратнопоступательного перемещения роликоправильного устройства между регулируемыми упорами. Устройство содержит узел для остановки подаваемого материала. 1 ил. (Л с

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Министерство тракторного и рель кохозяйственного машиностроения СССР, М., 1971, с | |||

| Способ обработки легко рассыпающихся и плохо высыхающих осочно-тростниковых торфов при помощи разбавленных щелочей | 1922 |

|

SU541A1 |

| Способ обогащения кислородных руд путем взбалтывания пены | 1911 |

|

SU438A1 |

Авторы

Даты

1986-12-15—Публикация

1985-06-03—Подача