Изобретение относится к обработке металлов лавлеиием, в частости к устройствам для изготовления гнутых профилей из ру- лоиного материала.

Целью изобретения является повышение производительности и качества деталей.

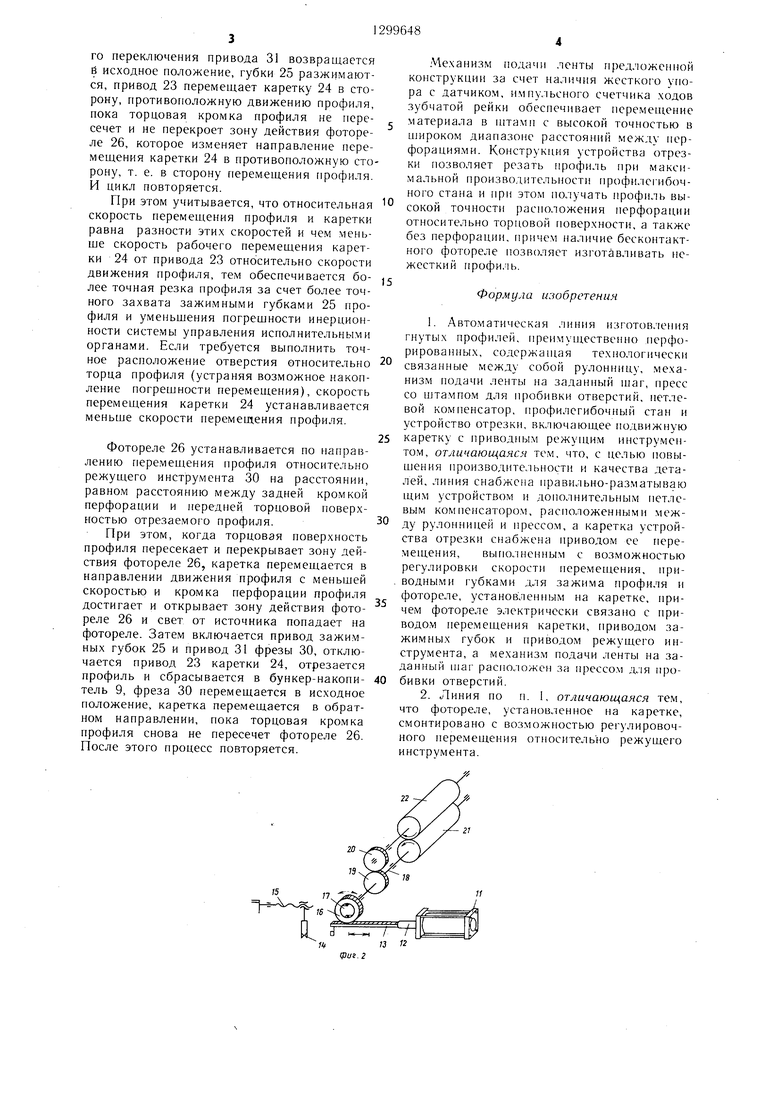

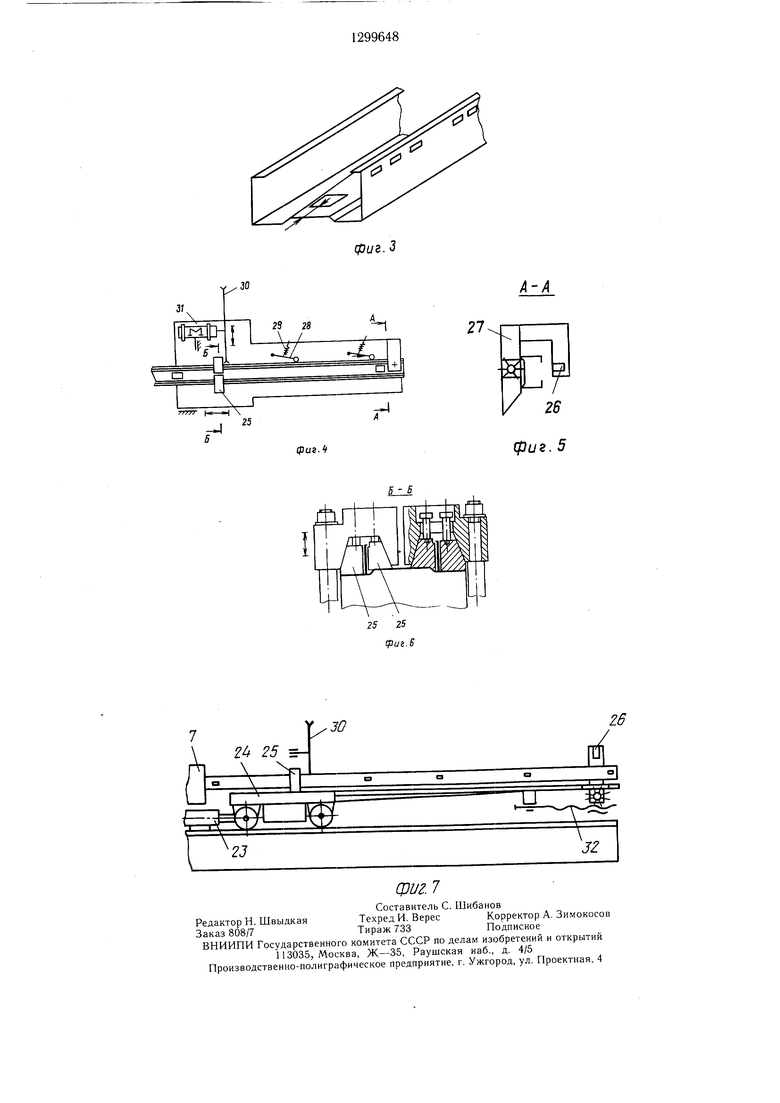

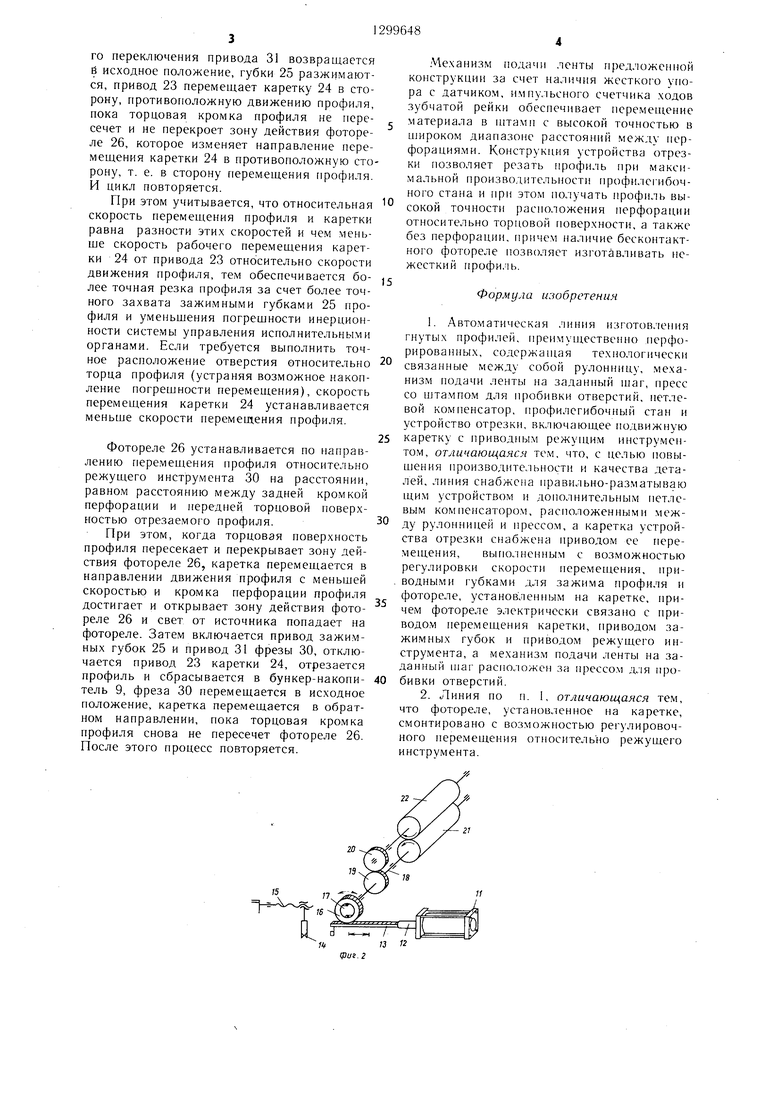

На фиг. 1 показана схема общей компоновки линии; на фиг. 2 - механизм подачи ленты на niar перфорации; на фиг. 3 -- аксо- нометричеекое изображение профиля с перфорацией; на фиг. 4 - устройство отрезки, вид сверху; на фиг. 5 - сечение А А на фиг. 4; на фиг. 6 - сечение Б-Б на фиг . 4; на фиг. 7 устройство отрезки, вид сбоку.

Предложенная авто.матическая линия из- 1-отовления гнутых профилей содержит технологически связанные между собой и последовательно расноложенные рулонницу 1, правильно-раз.матывающее устройство 2, механизм 3 подачи ленты на заданный Hiar, штамп 4 для пробивки отверстий, установленный на прессе 5, нетлевой компенсатор 6, профилегибочный стан 7, устройство отрезки 8 с бункером-накопителем 9 отрезанных профилей и дополнительный петлевой компенсатор 10.

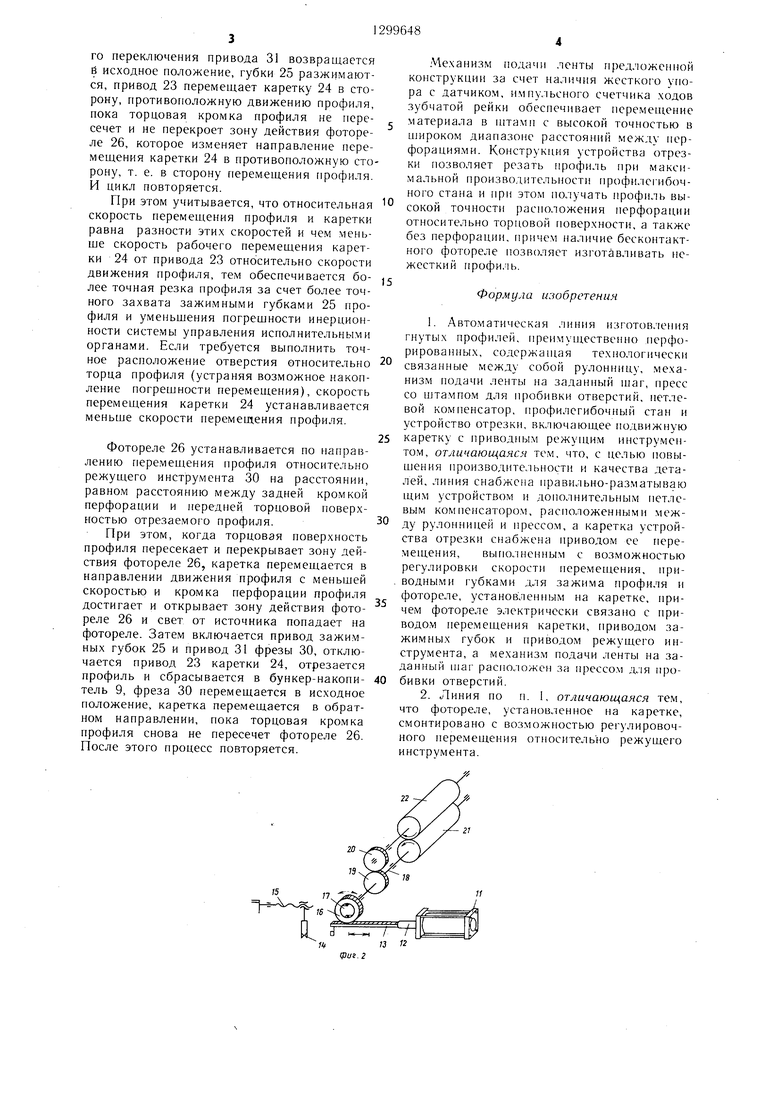

Механизм подачи ленты содержит пнев- моцилиндр 11, шток 12 которого соединен с зубчатой рейкой 13, взаимодействующей с электрическим контактом 14, который элек- тричееки связан с реле счета импульсов и смонтирован с возможностью регулировки положения относительно рейки 13 посредством винта 15, который является упоро.м для рейки 13 и ограничивает ее ход под воздействием штока 12. Зубчатая рейка 13 связана с зубчатым колесом 16, в котором смонтирована обгонная муфта 17, укреплен- ная на валу 18. Вал 18 через шестерни 19 и 20 связан с валками 21 и 22.

Регулируемый упорный винт 15, являясь нодвижным совместно с реле счета импульсов и системой управления, обеспечивает штамповку перфораций с высокой точностью их взаимного расположения.

Устройство отрезки снабжено пневмоци- линдром 23 каретки 24 и содержит приводные зажимные губки 25, изготовленные но форме профиля, фотодатчик 26, установленный на кронштейне 27, толкатели 28 с пружинами 29 и фрезу 30 с приводом 31. Фотореле 26 крепится с возможностью регулировки положения относительно фрезы 30 посредством винта 32. Фреза 30 имеет возможность возвратно-поступательного перемещения перпендикулярно нанравлению движения профиля. Подвижные узлы и детали устройств имеют датчики конечного положения, обеспечивающие необходи.мую последовательность работы мехапизмо15 и устройств в автоматическом режиме, согласно определен п ом v ЦИКЛУ.

5

0

0

Линия работает следующим образом. Рулон ленты., закрепленный на рулонни- це 1, разматывается, лента проходит через правильно-разматываюп ее устройство 2 и подается механизмом 3 подачи ленты с заданным шагом в штамп 4 для пробивки отверстий на прессе. Затем лента на профи- легибочном стане 7, п оследовательно перемещаясь через рабочие валки, непрерывно формуется в профиль, который разреза- ется устройством отрезки 8 на детали определенной длины. Отрезанные детали под действием подпружиненных толкателей 28 сбрасываются в бункер-накопитель 9. Штамп 4 пробивает в ленте отверстия соответствующей формы. Для выполнения больших интервалов между отверстиями этот интервал делится на равное количество отрезков, величина которых меньп е или равна наиболь- ше.му единичному шагу пере.мещения ленты, осуществляется щтоком 12 через рейку 13 и зубчатое колесо 16. обгонную муфту 17, шестерни 19 и 20 и валики 21 и 22. Каждое перемещение регистрируется на реле счета импульсов, и по достижении заданного числа перемещений упомянутое реле включает 5 пресс 5. Затем, перемещаясь в профилеги- бочном стане 7, лента преобразуется в профиль, который проходит через раскрытые зажимные губки 25 каретки 24. Зазор между зажимными губками 25 и профилем устанавливается в пределах 1-2 толщины ленточного .материала. Если на профиле пе требуется перфорация или если нет требований по обеспечению точного расположения перфораций относительно торца профиля, скорость неремещения каретки 24 от гшевмоцилиндра 23 устанавливается регулятором скорости (дросселем) больще скорости перемещения профиля. В исходном положении каретка 24 располагается со стороны профилегибочного стана 7. Фоторе- ле 26 устанавливается относительно режущего инструмента 30 с помощью винта 32 на расстоянии, равном длине отрезаемого нрофиля. Когда торцовая поверхность профиля пересекает зону действия фотореле 26, включается п)ивод 23 каретки 24. Учитывая, что скорость каретки 24 установлена больше скорости перемещения профиля, зона действия фотореле 26 (которая была перекрыта профилем) снова пересекает торцовую поверхность профиля и освобождается от перекрытия для прохождения света от источника, при это.м включается привод зажимных губок 25, отключается привод 23 каретки 24 и включается привод 31 фрезы 30, Каретка 24 при отключенном приводе 23 перемеш.ается профилем, который сжат зажимными губка.ми 25. Отрезанный профиль подпружиненными толкателями 28 сбрасывается в бункер-накопитель. Затем режущий инструмент 30 за счет реверсивно0

0

го переключения привода 31 возвращается и исходное положение, губки 25 разжимаются, привод 23 перемещает каретку 24 в сторону, пpoтивoпOv oжнyю движению профиля, пока торцовая кромка профиля не пересечет и не перекроет зону действия фотореле 26, которое изменяет направление перемещения каретки 24 в противоположную сторону, т. е. в сторону перемещения профиля. И цикл повторяется.

При этом учитывается, что относительная скорость перемещения профиля и каретки равна разности этих скоростей и чем меньше скорость рабочего перемещения каретки 24 от привода 23 относительно скорости движения профиля, тем обеспечивается более точная резка профиля за счет более точного захвата зажимными губками 25 профиля и уменьшения погрешности инерционности системы управления исполнительными органами. Если требуется выполнить точное расположение отверстия относительно торца профиля (устраняя возможное накопление погрешности перемещения), скорость перемещения каретки 24 устанавливается меньше скорости перемещения профиля.

Фотореле 26 устанавливается по направлению перемещения профиля относительно режущего инструмента 30 на расстоянии, равном расстоянию между задней кромкой перфорации и передней торцовой поверхностью отрезаемого профиля.

При этом, когда торцовая поверхность профиля пересекает и перекрывает зону действия фотореле 26, каретка перемещается в направлении движения профиля с меньшей скоростью и кромка перфорации профиля достигает и открывает зону действия фотореле 26 и свет от источника попадает на фотореле. Затем включается привод зажимных губок 25 и привод 31 фрезы 30, отключается привод 23 каретки 24, отрезается профиль и сбрасывается в бункер-накопитель 9, фреза 30 перемещается в исходное положение, каретка перемещается в обратном направлении, пока торцовая кромка профиля снова не пересечет фотореле 26. После этого процесс повторяется.

0

5

0

5

0

0

Механизм подачи ленты предложенной конструкции за счет наличия жесткого упора с датчиком, импульсного счетчика ходов зубчатой рейки обеспечивает перемегцение материала в пдтамп с высокой точностью в широком диапазоне расстояний между перфорациями. Конструкция устройства отрезки позволяет резать профиль при максимальной произво.аительности профнлегпбоч- ного стана и при этом получать профиль высокой точности расположения перфорации относительно торцовой поверхности, а также без перфорации, причем наличие бесконтактного фотореле позволяет изготавливать нежесткий профиль.

Формула изобретения

. Автоматическая линия изготов.чения гнутых профилей. препмуп1ественно перфорированных, содержащая технологически связанные между собой рулонницу, механизм подачи ленты на заданный шаг, пресс со штампом для пробивки отверстий, петлевой компенсатор, профилегибочный стан и устройство отрезки, включаюп ее подвижную каретку с приводным режущим инструмен- то.м, отличающаяся тем, что, с целью повышения производительности и качества деталей, линия снабжена правильно-разматываю щим устройством и дополнительным петлевым компенсатором, расположенными между рулонницей и прессом, а каретка устройства отрезки снабжена приводом ее пере- .мещения, выполненным с возможностью регулировки скорости перемещения, приводными губками для зажима профиля и фотореле, установленным на каретке, причем фотореле электрически связано с приводом перемещения каретки, приводом зажимных губок и приводом режущего инструмента, а механизм подачи ленты на заданный Hiar расположен за прессом для пробивки отверстий.

2. Линия по п. , отличающаяся тем, что фотореле, установленное на каретке, смонтировано с возможностью ре1 улировоч- ного перемепхения относительно режущего инструмента.

22

фиг. 3

3J

(pue.

A-A

27

V 25 QOt/e. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гнутых профилей | 1982 |

|

SU1094643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Устройство для изготовления гнутых профилей | 1987 |

|

SU1551445A1 |

| Автоматическая линия штамповки и профилирования длинномерных деталей из тонколистовой рулонной ленты | 1983 |

|

SU1232326A1 |

| Линия для изготовления деталей из ленточного материала | 1982 |

|

SU1098622A1 |

| Способ изготовления гнутых профилей и линия для его осуществления | 1991 |

|

SU1796311A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269392C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ СЕТЧАТОГО | 2003 |

|

RU2240195C1 |

| Способ изготовления деталей из ленточного материала | 1983 |

|

SU1199371A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления гнутых, преимущественно, перфорированных профилей из рулонного материала. Цель изобретения - повышение качества и производительности. Автоматическая линия содержит рулонницу 1, правильно-разматывающее устройство 2, петлевые компенсаторы 6, 10, пресс 5 со штампом 4 для пробивки отверстий, механизм 3 для подачи ленты, профилегибочный стан 7 и устройство 8 для отрезки профилей. При прохождении профиля через устройство для отрезки от сигнала фоторе.те включается привод перемещения каретки с режущим инструментом. Затем в нужный момент зажимные губки захватывают движущийся профиль, а режущий инструмент производит отрезку детали требуемой длины и с определенным расстоянием от торца до перфорации. Наличие бесконтактного фотореле позволяет изготовить нежесткий профиль. 1 3. п. ф-лы, 7 ил. SS (Л ISD г ;о О) 00 фиг. Г

f

TI

2J

Составитель С. Шибанов

Редактор Н. ШвыдкаяТехред И. ВересКорректор А. Зимокосов

Заказ 808/7Тираж 733Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

j-г

CDz/z/

| Устройство для изготовления гнутых профилей | 1982 |

|

SU1094643A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-30—Публикация

1985-05-07—Подача