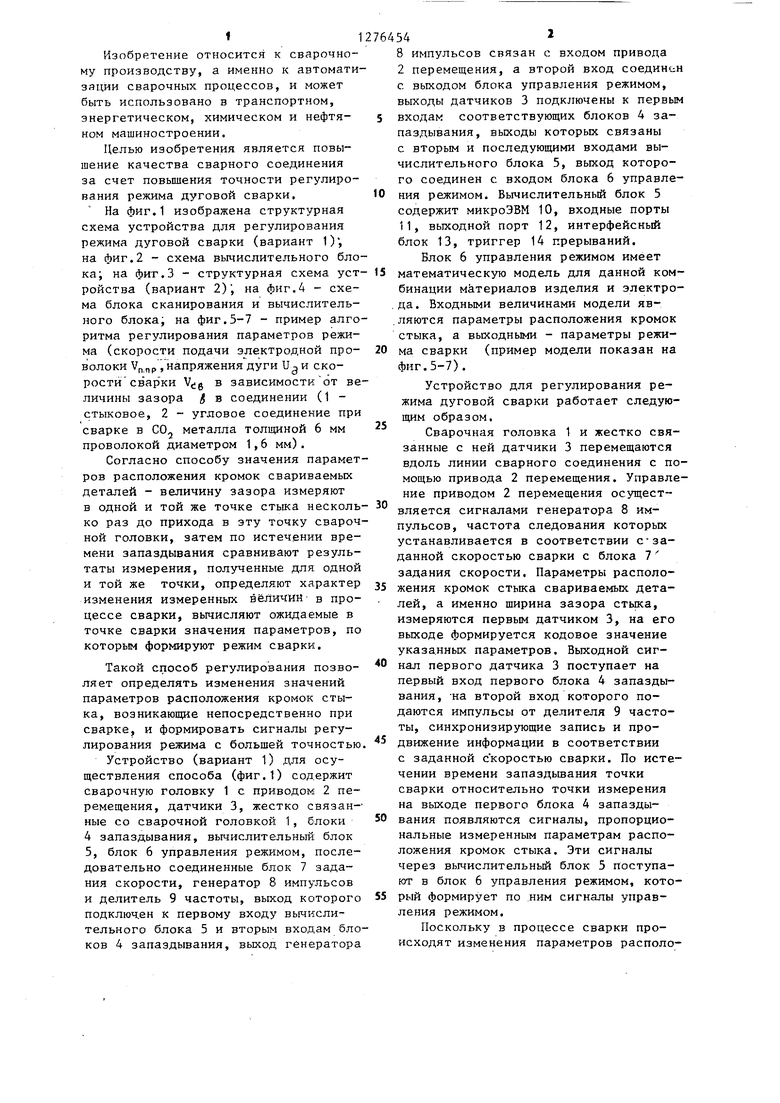

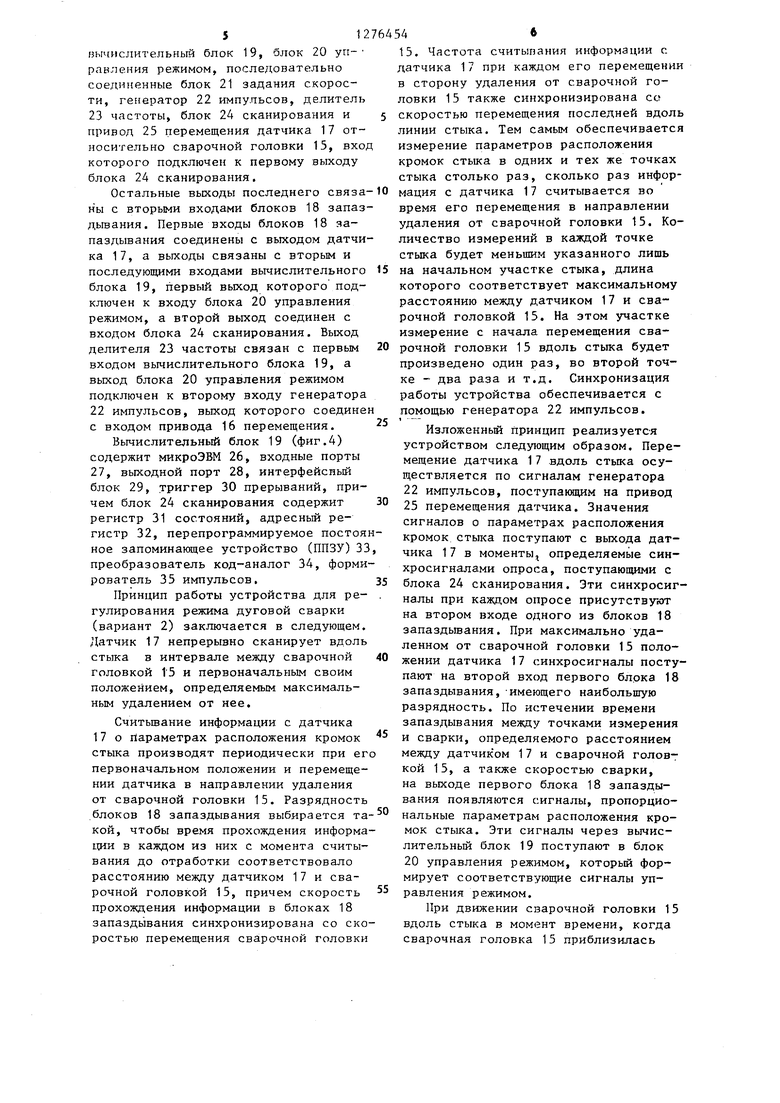

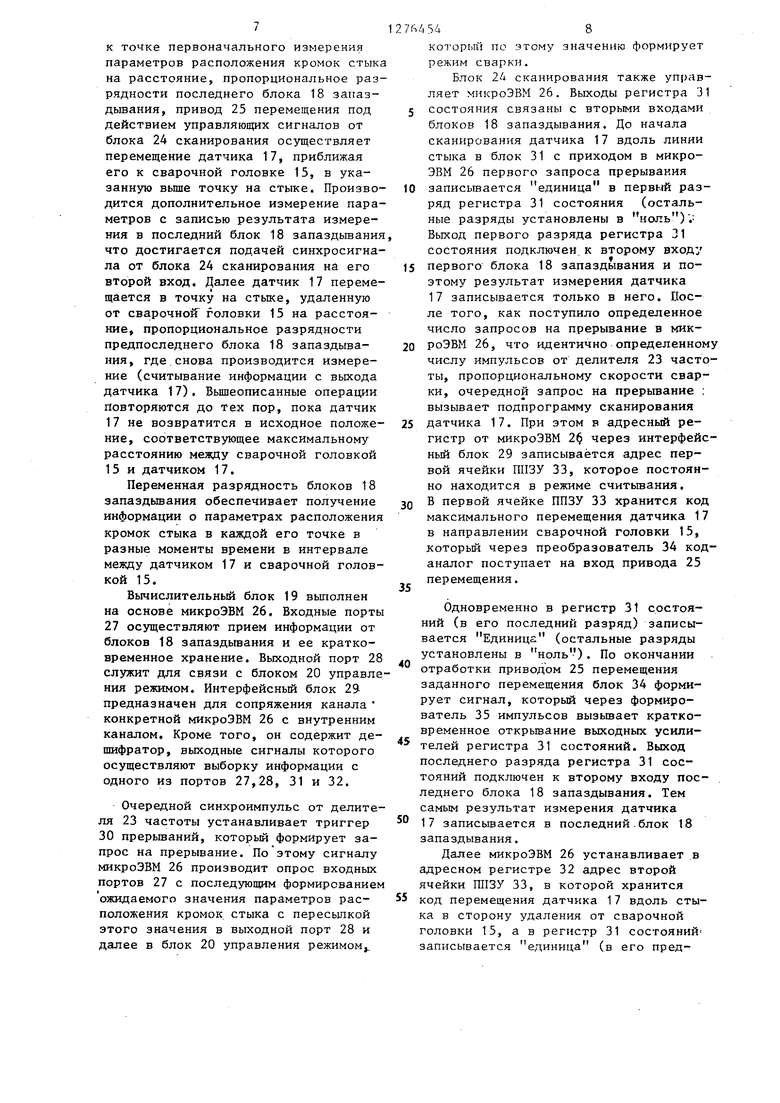

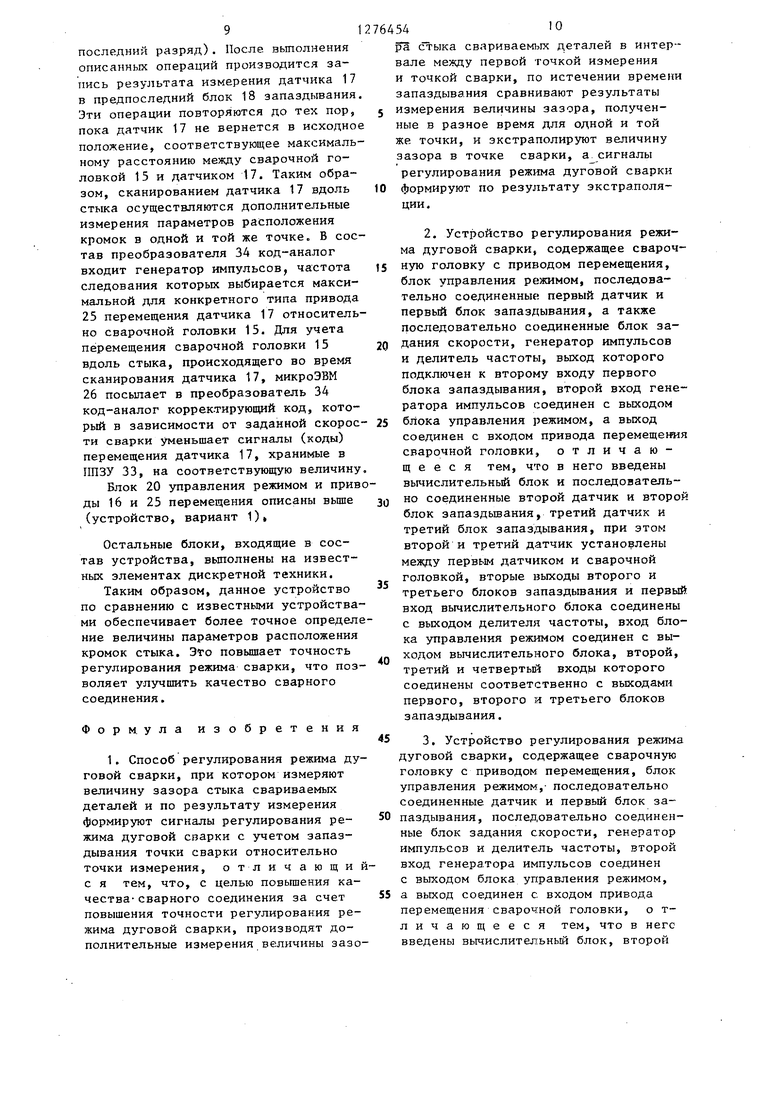

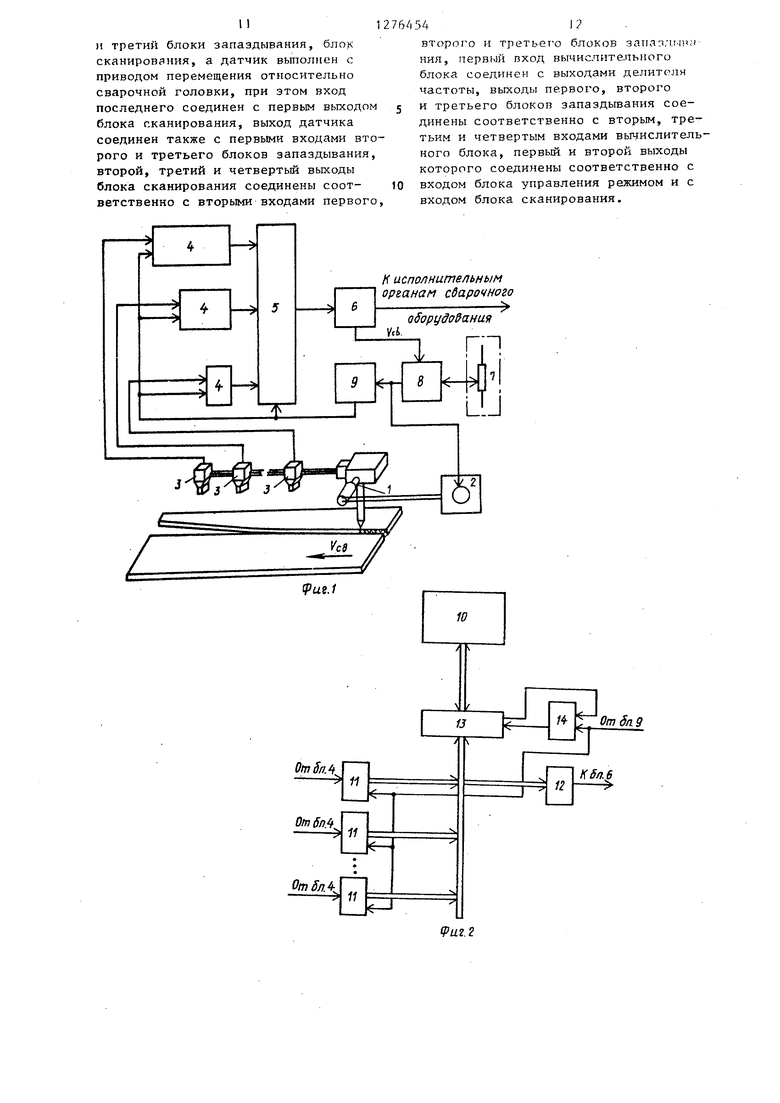

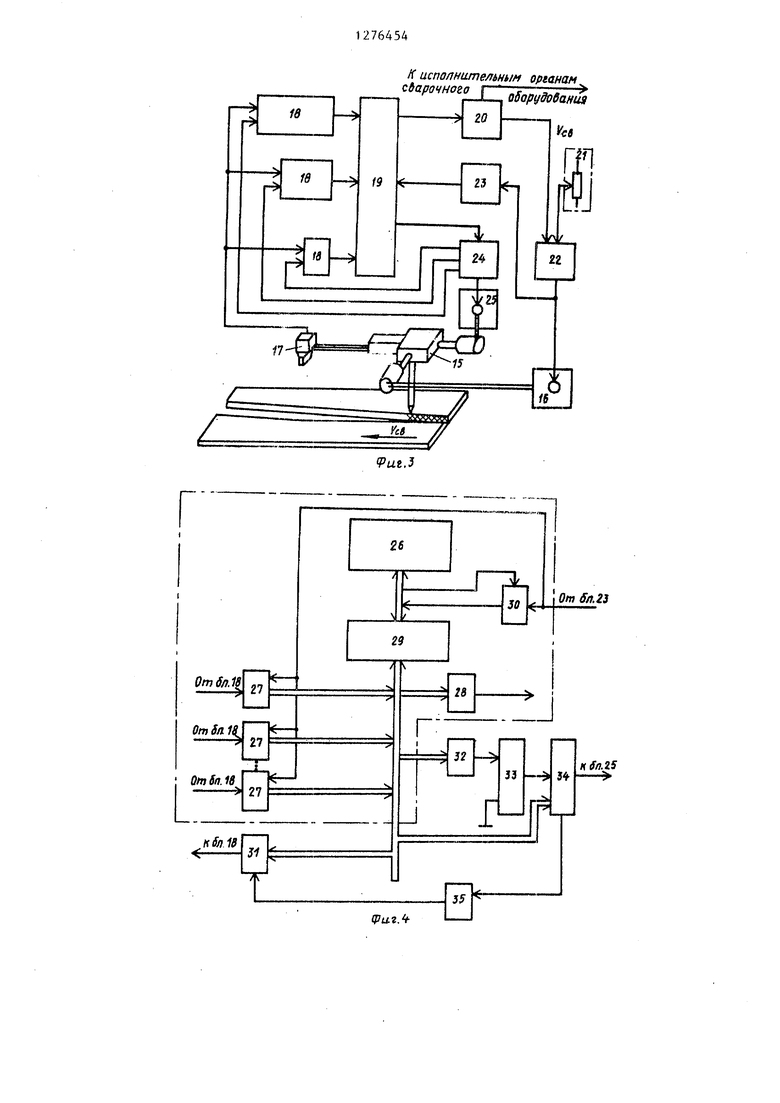

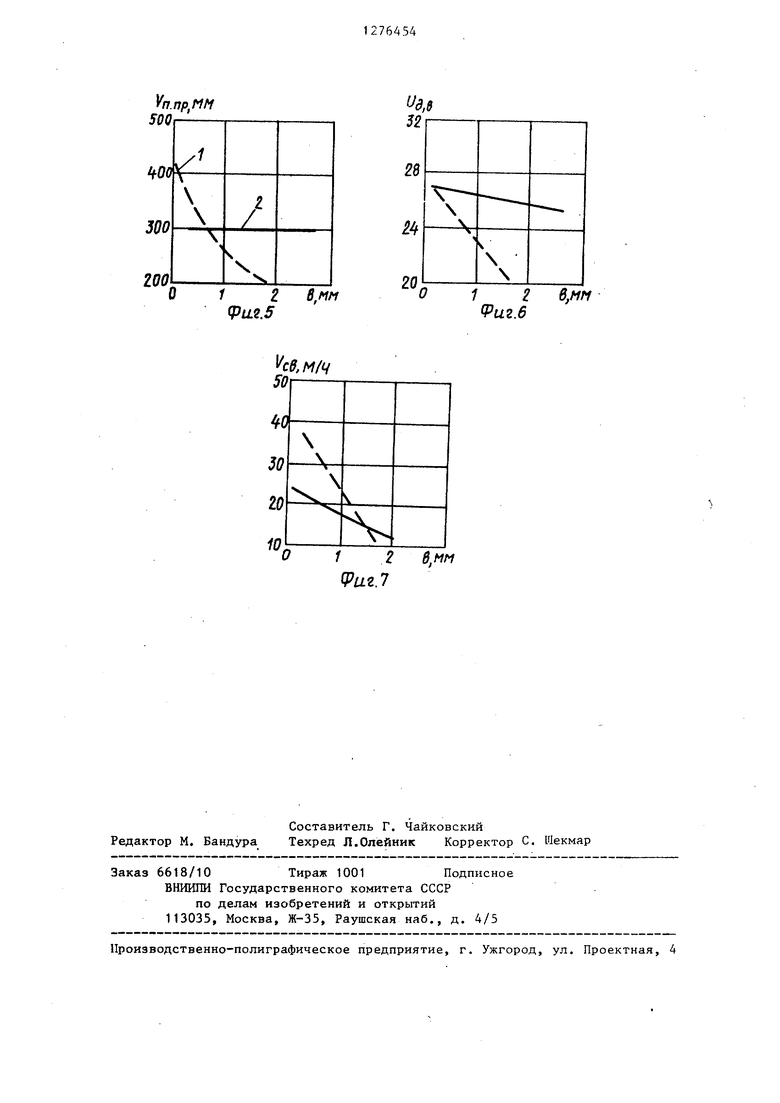

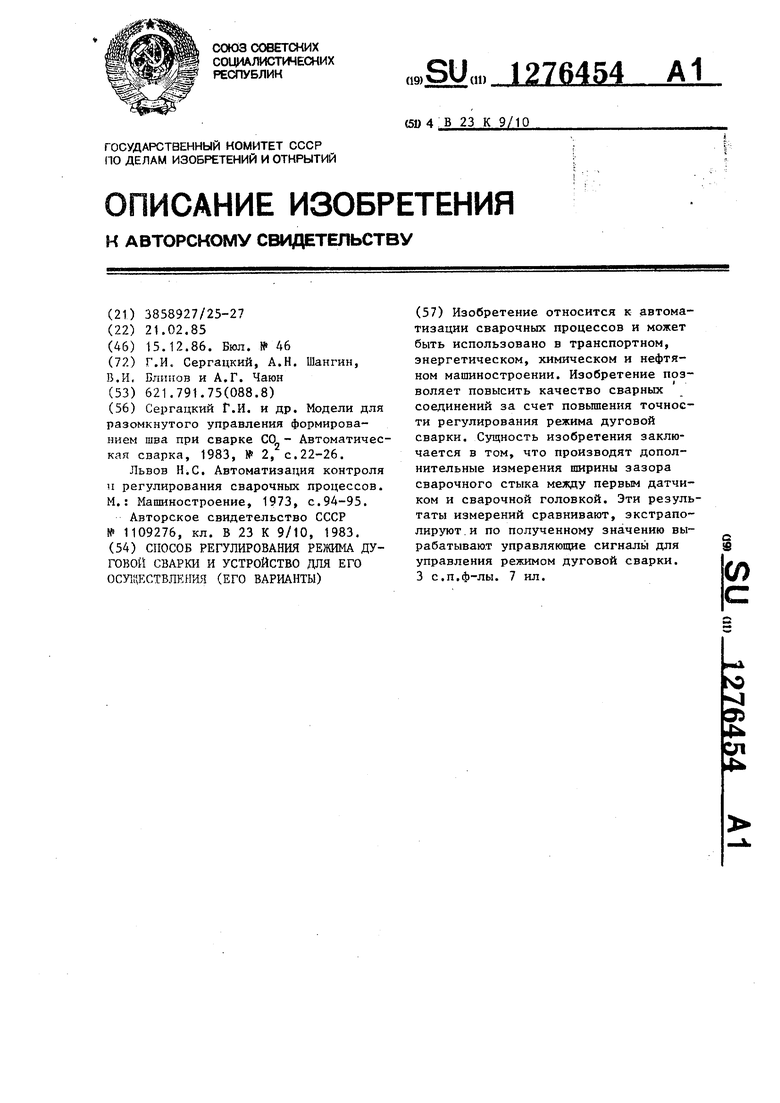

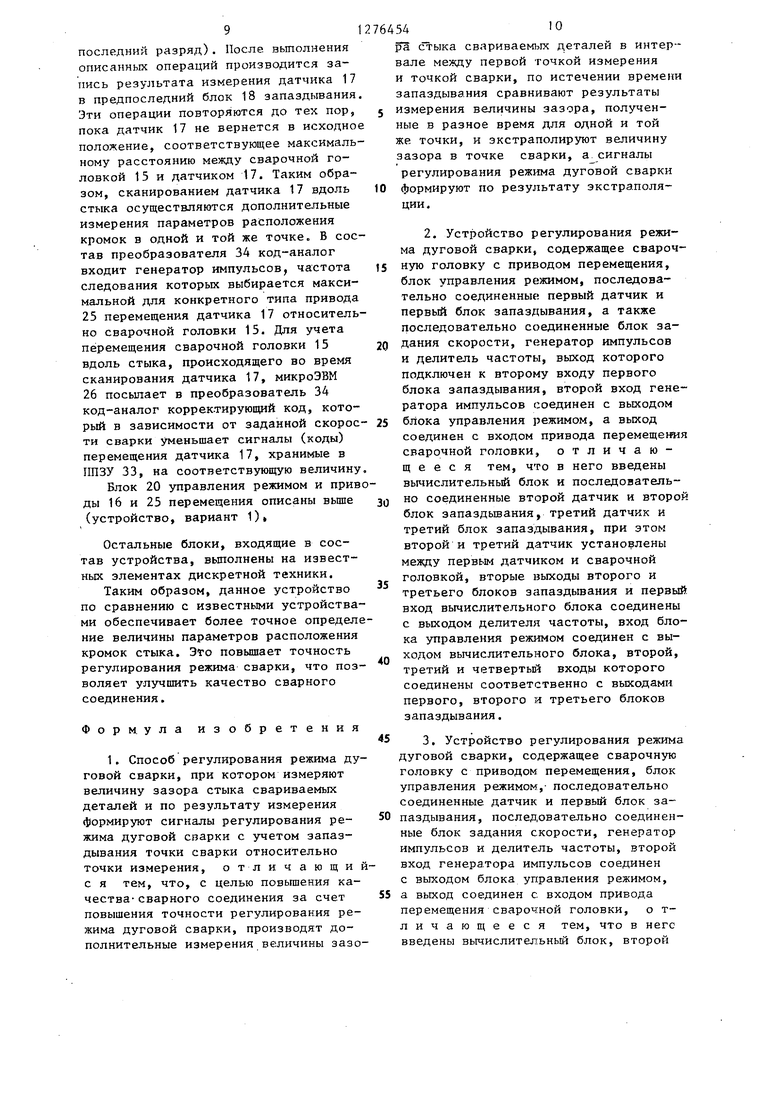

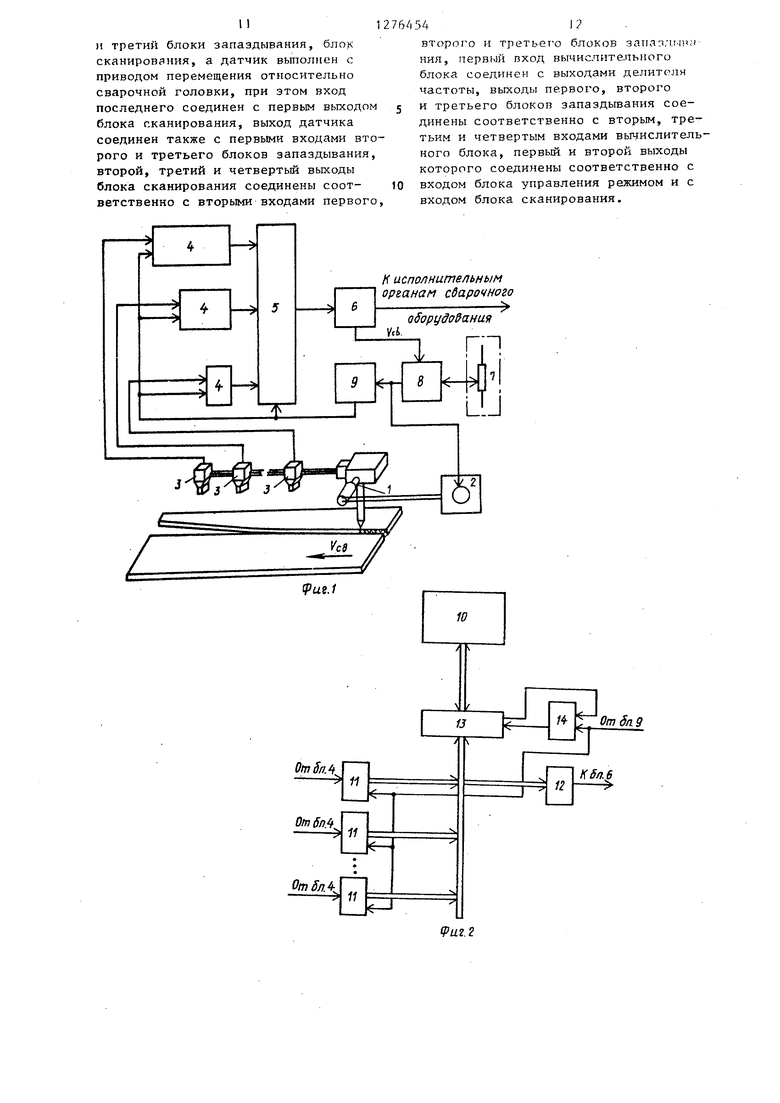

f Изобретение относится к сварочному производству, а именно к автомати зяцйи сварочных процессов, и может быть использовано в транспортном, энергетическом, химическом и нефтяном машиностроении. Целью изобретения является повышение качества сварного соединения за счет поБЬШ1ения точности регулирования режима дуговой сварки, На фиг.1 изображена структурная схема устройства для регулирования режима дуговой сварки (вариант 1); на фиг.2 - схема вычислительного бло ка; на фит.З - структурная схема уст ройства (вариант 2), на фиг.4 - схема блока сканирования и вычислительного блока; на фиг.5-7 - пример алго ритма регулирования параметров режима (скорости подачи электродной проволоки УППР, напряжения дуги скоростисварки в зависимостиот ве личины зазора в соединении (1 стыковое, 2 - угловое соединение при сварке в СО. металла 6 мм проволокой диаметром 1,6 мм). Согласно способу значения парамет ров расположения кромок свариваемых деталей - величину зазора измеряют в одной и той же точке стыка несколь ко раз до прихода в эту точку свароч ной головки, затем по истечении времени запаздывания сравнивают результаты измерения, полученные для: одной и той же точки, определяют характер изменения измеренных величин- в процессе сварки, вычисляют ожидаемые в точке сварки значения параметров, по которым формируют режим сварки. Такой способ регулирования позволяет определять изменения значений параметров расположения кромок стыка, возникающие непосредственно при сварке, и формировать сигналы регулирования режима с большей точностью Устройство (вариант 1) для осуществления способа (фиг.1) содержит сварочную головку 1 с приводом 2 перемещения, датчики 3, жестко связанные со сварочной головкой 1, блоки 4 запаздывания, вычислительный блок 5, блок 6 управления режимом, последовательно соединенные блок 7 задания скорости, генератор 8 импульсов и делитель 9 частоты, выход которого подключен к первому входу вьиислительного блока 5 и вторым входам бло ков 4 запаздывания, выход генератора 54 8 импульсов связан с входом привода 2 перемещения, а второй вход соединен с выходом блока управления режимом, выходы датчиков 3 подключены к первым входам соответствующих блоков 4 запаздывания, выходы которых связаны с вторым и последующими входами вычислительного блока 5, выход которого соединен с входом блока 6 управления режимом. Вычислительный блок 5 содержит микроэвм 10, входные порты 11, выходной порт 12, интерфейсный блок 13, триггер 14 прерываний. Блок 6 управления режимом имеет математическую модель для данной комбинации мkтepиaлoв изделия и электрода. Входными величинами модели являются параметры расположения кромок стыка, а выходными - параметры режима сварки (пример модели показан на фиг.5-7). Устройство для регулирования режима дуговой сварки работает следующим образом. Сварочная головка 1 и жестко связанные с ней датчики 3 перемещаются вдоль линии сварного соединения с помощью привода 2 перемещения. Управление приводом 2 перемещения осуществляется сигналами генератора 8 импульсов, частота следования которых устанавливается в соответствии с-заданной скоростью сварки с блока 7 задания скорости. Параметры расположенин кромок стыка свариваемых деталей, а именно ширина зазора стыка, измеряются первым датчиком 3, на его выходе формируется кодовое значение указанных параметров. Выходной сигнал первого датчика 3 поступает на первый вход первого блока 4 запаздывания, -на второй вход которого подаются импульсы от делителя 9 частоты, синхронизирующие запись и продвижение информации в соответствии с заданной скоростью сварки. По истечении времени запаздывания точки сварки относительно точки измерения на выходе первого блока 4 запаздывания появляются сигналы, пропорциональные измеренным параметрам расположения кромок стыка. Эти сигналы через вычислительный блок 5 поступают в блок 6 управления режимом, который формирует по ним сигналы управления режимом. Поскольку в процессе сварки происходят изменения параметров расположения кромок стыка из-за тепловых д формаций материала изделия и резуль таты измерения первого датчика 3 мо гут не соответствовать фактическим величинам параметров при выходе в точку измерения сварочной головки 1, то измерение параметров расположения кромок в одной и той же точке на стыке производят несколько раз в разное время. Это осуществляется датчиками 3, расположенными в интер вале между первым датчиком 3 (по ход сварки) и сварочной головкой. Синхронизация всех блоков 4 запаз дывания осуществляется одной и той же тактовой частотой от делителя 9 частоты пропорционально скорости сварки. Разное время запаздывания каждого из них определяется расстоянием между соответствующим датчиком 3 и сварочной головкой 1. В каждый момент времени на выходах всех блоков 4 запаздывания при соответствующем выборе разрядности каждого из них присутствуют сигналы величина которых пропорциональна величинам параметров, а именно ширины зазора стыка расположения кромок, в одной и той же точке стыка, измеренные и сформированные датчиками 3 в разное время. Указанная информация поступает на второй и последующие входы вычислительного блока 5, который сравнивает их и по результату сравнения формирует ожидаемые зна чения параметров расположения кромок стыка Б точке сварки. Вычислительный блок 5 выполнен на основе микроэвм 10 (фиг.2). Входные порты 11 осуществляют прием информации от блоков 4 запаздывания и ее кратковременное хранение, выходной порт 12 служит для связи с блоком 6 управления режимом. Интерфейсный бло 13 предназначен для сопряжения канала конкретной микроЭВМ с внутренним каналом. Кроме того, он содержит дещифратор, выходные сигналы которого осуществляют выборку информации от .портов 11 и 12. Очередной синхроимпульс от делите ля 9 частоты производит одновременну запись информации во входные порты 11 и устанавливает в единичное состояние триггер 14 прерываний, выходной сигнал которого вызьюает сигнал запроса на прерывание и поступает в микроэвм 10. По этому сигналу микро5А4ЭВМ 10 по рабочей программе осуществляет ввод информации с входных портов 1 1 с О7;новременной выдачей сигнала подтверждения прерывания, который производит сброс триггера 14 прерьгааний. После опроса всех входных портоэ 11 микроэвм 10 осуществляет анализ полученной информации и расчет ожидаемого значения параметров расположения стыка в точке сварки. Конечный результат засыпается в выходной порт 12 и далее в блок 6 управления режимом, по которому и формируется режим сварки. Формирование ожидаемого значения параметров расположения кромок стьпса осуществляется с использованием методов экстраполяции. При этом в запоминающем устройстве микроэвм 10 хранится ряд функциональных зависимостей. После приема результатов измерений параметров в одной и той же точке стыка микроэвм 10 осуществляет нормирование полученных результатов- и определяет с помощью хранимых функций характер изменения параметров расположения кромок стыка с экстраполяцией этих величин на точку сварки. Блок 6 управления режимом выполнен на основе постоянного запоминающего устройства (ПЗУ), в каждой ячейке которого записаны параметры режима для данной комбинации материалов изделия и электрода. Выбор той или иной ячейки ПЗУ, а следовательно, и опредеаенного режима, осуществляет дешифратор адреса, входными сигналами которого являются параметры расположения кромок стыка. В качестве привода 2 перемещения может быть использован любой шаговый привод, например 11Щ-5М. Таким образом, устройство обеспечивает точное определение параметров расположения кромок на основании нескольких измерений этих параметров, в одной и той же точке стыка, что компенсирует влияние действующих при сварке тепловых деформаций. Это повышает точность регулирования режима ведет к улучшению качества сварного соединения. Устройство (вариант 2) для регулиования режима дуговой сварки (фиг.З) одержит сварочную головку 15 с приодом 16 перемещения, датчик 17, меанически связанньй со сварочной го-, овкой 15, блоки 18 запаздывания.

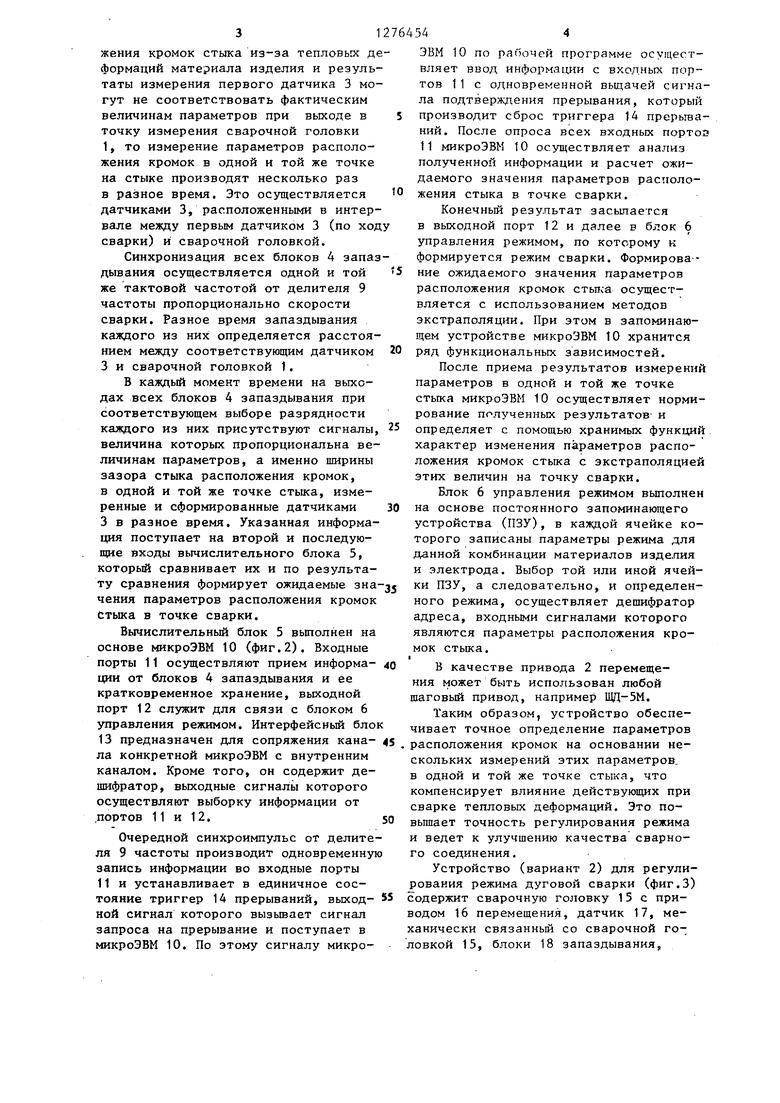

вычислительный блок 19, блок 20 уп- равления режимом, последовательно соединенные блок 21 задания скорости, генератор 22 импульсов, делитель 23 частоты, блок 24 сканирования и привод 25 перемещения датчика 17 относительно сварочной головки 15, вход которого подключен к первому выходу блока 24 сканирования. Остальные выходы последнего связа-10 мадия с ны с вторыми входами блоков 18 запаз дьтания. Первые входы блоков 18 запаздывания соединены с выходом датчи ка 17, а выходы связаны с вторым и последующими входами вычислительного блока 19, первый выход которого подключен к входу блока 20 управления режимом, а второй выход соединен с входом блока 24 сканирования, Выход делителя 23 частоты связан с первым входом вычислительного блока 19, а выход блока 20 управления режимом подключен к второму входу генератора 22 импульсов, выход которого соедине с входом привода 16 перемещения. Вычислительный блок 19 (фиг,4) содержит микроэвм 26, входные порты 27, выходной порт 28, интерфейсный блок 29, триггер 30 прерываний, причем блок 24 сканирования содержит регистр 31 состояний, адресньй регистр 32, перепрограммируемое постоя ное запоминающее устройство (ППЗУ) 33 преобразователь код-аналог 34, форми рователь 35 импульсов, Принцип работы устройства для регулирования режима дуговой сварки (вариант 2) заключается в следующем. Датчик 17 непрерывно сканирует вдоль стыка в интервале между сварочной головкой 15 и первоначальным своим положением, определяемым максимальным удалением от нее. Считьшание информации с датчика 17 о параметрах расположения кромок стыка производят периодически при ег первоначальном положении и перемещении датчика в направлении удаления от сварочной головки 15, Разрядность блоков 18 запаздывания выбирается та кой, чтобы время прохождения информа 1щи в каждом из них с момента считывания до отработки соответствовало расстоянию между датчиком 17 и сварочной головкой 15, причем скорость прохождения информации в блоках 18 запаздывания синхронизирована со ско ростью перемещения сварочной головки

15. Частота считыгзания информации с датчика 17 при каждом его перемещении в сторону удаления от сварочной головки 15 также синхронизирована со скоростью перемещения последней вдоль линии стыка. Тем самым обеспечивается измерение параметров расположения кромок стыка в одних и тех же точках стыка столько раз, сколько раз инфордатчика 17 считывается во время его перемещения в направлении удаления от сварочной головки 15, Количество измерений в каждой точке стыка будет меньшим указанного лишь на начальном участке стыка, длина которого соответствует максимальному расстоянию между датчиком 17 и сварочной головкой 15, На этом участке измерение с начала перемещения сварочной головки 15 вдоль стыка будет произведено один раз, во второй точке - два раза и т,д. Синхронизация работы устройства обеспечивается с помощью генератора 22 импульсов. Изложенный принцип реализуется устройством следующим образом. Перемещение датчика 17 вдоль стыка осуществляется по сигналам генератора 22 импульсов, поступаницим на привод 25 перемещения датчика. Значения сигналов о параметрах расположения кромок стыка поступают с выхода датчика 17 в моменты, определяемые синхросигналами опроса, поступающими с блока 24 сканирования, Эти синхросигналы при каждом опросе присутствуют на втором входе одного из блоков 18 запаздьюания, При максимально удаленном от сварочной головки 15 положении датчика 17 синхросигналы поступают на второй вход первого блока 18 запаздывания,-имеющего наибольшую разрядность. По истечении времени запаздывания между точками измерения и сварки, определяемого расстоянием между датчиком 1 7 и сварочной головкой 15, а также скоростью сварки, на выходе первого блока 18 запаздывания появляются сигналы, пропорциональные параметрам расположения кромок стыка. Эти сигналы через вычислительньм блок 19 поступают в блок 20 управления режимом, который формирует соответствующие сигналы управления режимом. При движении сварочной головки 15 вдоль стыка в момент времени, когда сварочная головка 15 приблизилась

/

к точке первоначального измерения параметров расположения кромок стыка на расстояние, пропорциональное разрядности последнего блока 18 запаздывания, привод 25 перемещения под действием управляющих сигналов от блока 24 сканирования осуществляет перемещение датчика 17, приближая его к сварочной головке 15, в указанную вьше точку на стыке. Производится дополнительное измерение параметров с записью результата измерения в последний блок 18 запаздывания что достигается подачей синхросигнала от блока 24 сканирования на его второй вход. Далее датчик 17 перемещается в точку на стыке, удаленную от сварочной головки 15 на расстояние, пропорциональное разрядности предпоследнего блока 18 запаздывания, где.снова производится измерение (считывание информации с выхода датчика 17). Вышеописанные операции Повторяются до тех пор, пока датчик 17 не возвратится в исходное положение, соответствующее максимальному расстоянию между сварочной головкой 15 и датчиком 17.

Переменная разрядность блоков 18 запаздывания обеспечивает получение информации о параметрах расположения кромок стыка в каждой его точке в разные моменты времени в интервале между датчиком 17 и сварочной головкой 15.

Вычислительный блок 19 вьшолнен на основе микроЭВМ 26, Входные порты 27 осуществляют прием информации от блоков 18 запаздывания и ее кратковременное хранение. Выходной порт 28 служит для связи с блоком 20 управления режимом. Интерфейсный блок 29предназначен для сопряжения канала конкретной микроэвм 26 с внутренним каналом. Кроме того, он содержит дешифратор, выходные сигналы которого осуществляют выборку информации с одного из портов 27,28, 31 и 32.

Очередной синхроимпульс от делителя 23 частоты устанавливает триггер 30 прерьшаний, который формирует запрос на прерывание. По этому сигналу микроэвм 26 производит опрос входных портов 27 с последующим формированием ожидаемого значения параметров расположения кромок, стыка с пересылкой этого значения в выходной порт 28 и далее в блок 20 управления режимом

7ft/i348

который по этому значению формирует режим сварки.

Блок 24 сканирования также управляет микроэвм 26. Выходы регистра 31 5 состояния связаны с вторыми входами блоков 18 запаздывания. До начала сканирования датчика 17 вдоль линии стыка в блок 31 с приходом в микроЭВМ 26 первого запроса прерывания

10 записьгеается единица в первый разряд регистра 31 состояния (остальные разряды установлены в ноль).: Выход первого разряда регистра 31 состояния подключен, к второму входу

15 первого блока 18 запаздывания и поэтому результат измерения датчика 17 записывается только в него. После того, как поступило определенное число запросов на прерывание в мик20 роЭВМ 26, что идентично определенному числу импульсов от делителя 23 частоты, пропорциональному скорости сварки, очередной запрос на прерывание : вызывает подпрограмму сканирования

25 датчика 17. При этом в адресный регистр от микроэвм 2 через интерфейсный блок 29 записывается адрес первой ячейки Ш13У 33, которое постоянно находится в режиме считьшания,

0 В первой ячейке ППЗУ 33 хранится код максимального перемещения датчика 17 в направлении сварочной головки 15, который через преобразователь 34 коданалог поступает на вход привода 25 перемещения.

Одновременно в регистр 31 состояний (в его последний разряд) записывается Единица (остальные разряды установлены в ноль). По окончании

0 отработки приводом 25 перемещения заданного перемещения блок 34 формирует сигнал, который через формирователь 35 импульсов вызьшает кратковременное открьшание выходных усилителей регистра 31 состояний. Выход последнего разряда регистра 31 состояний подключен к второму входу последнего блока 18 запаздывания. Тем самым результат измерения датчика

17 записывается в последний .блок 18 запаздывания.

Далее микроЭВМ 26 устанавливает в адресном регистре 32 адрес второй ячейки ППЗУ 33, в которой хранится

5 код перемещения датчика 17 вдоль стыка в сторону удаления от сварочной головки 15, а в регистр 31 состояний записывается единица (в его предпоследний разряд). После вьтолнения описанных операций производится запись результата измерения датчика 17 в предпоследний блок 18 запаздывания Эти операции повторяются до тех пор, пока датчик 17 не вернется в исходно положение, соответствующее максималь ному расстоянию между сварочной головкой 15 и датчиком 17. Таким образом, сканированием датчика 17 вдоль стыка осуществляются дополнительные измерения параметров расположения кромок в одной и той же точке. В сос тав преобразователя 34 код-аналог входит генератор импульсов, частота следования которых выбирается максимальной для конкретного типа привода 25перемещения датчика 17 относитель но сварочной головки 15. Для учета перемещения сварочной головки 15 вдоль стыка, происходящего во время сканирования датчика 17, микроЭВМ 26посылает в преобразователь 34 код-аналог корректирующий код, который в зависимости от заданной скорос ти сварки уменьшает сигналы (коды) перемещения датчика 17, хранимые в ППЗУ 33, на соответствующую величину Блок 20 управления режимом и прив ды 16 и 25 перемещения описаны вьше (устройство, вариант 1), Остальные блоки, входящие в состав устройства, вьшолнены на известных элементах дискретной техники. Таким образом, данное устройство по сравнению с известными устройствами обеспечивает более точное определ ние величины параметров расположения кромок стыка. Это повышает точность регулирования режима сварки, что позволяет улучшить качество сварного соединения. Форм, ула изобретения 1. Способ регулирования режима дуговой сварки, при котором измеряют величину зазора стыка свариваемых деталей и по результату измерения формируют сигналы регулирования режима дуговой сварки с учетом запаздывания точки сварки относительно точки измерения, отличающий с я тем, что, с целью повьтвнкя качества- сварного соединения за счет повышения точности регулирования режима дуговой сварки, производят дополнительные измерения величины зазор1 стыка свариваем):)1х деталей в интервале между первой точкой измерения и точкой сварки, по истечении времени запаздывания сравнивают результаты измерения величины зазора, полученные в разное время для одной и той же точки, и экстраполируют величину зазора в точке сварки, а сигналы регулирования режима дуговой сварки формируют по результату экстраполяции. 2. Устройство регулирования режима дуговой сварки, содержащее сварочную головку с приводом перемещения, блок управления режимом, последовательно соединенные первый датчик и первый блок запаздывания, а также последовательно соединенные блок заДания скорости, генератор импульсов и делитель частоты, выход которого подключен к второму входу первого блока запаздывания, второй вход генератора импульсов соединен с выходом блока управления режимом, а выход соединен с входом привода перемеще1шя сварочной головки, отличающееся тем, что в него введены вычислительньй блок и последовательно соединенные второй датчик и второй блок запаздьшания, третий датчик и третий блок запаздывания, при этом второй и третий датчик установлены между первым датчиком и сварочной головкой, вторые выходы второго и третьего блоков запаздывания и первый вход вычислительного блока соединены с выходом делителя частоты, вход блока управления режимом соединен с выходом вычислительного блока, второй, третий и четвертьй входы которого соединены соответственно с выходами первого, второго и третьего блоков запаздывания. 3. Устройство регулирования режима уговой сварки, содержащее сварочную оловку с приводом перемещения, блок правления режимом,- последовательно оединенные датчик и первый блок зааздывания, последовательно соединеные блок задания скорости, генератор мпульсов и делитель частоты, второй ход генератора импульсов соединен выходом блока управления режимом, выход соединен с входом привода еремещения сварочной головки, о тичающееся тем, что в неге ведены вычислитехсьный блок, второй

и12764

и третий блоки запаздывания, блок сканирования, а датчик вьшолнен с приводом перемещения относительно сварочной головки, при этом вход последнего соединен с первым выходом j блока сканирования, выход датчика соединен также с первыми входами второго и третьего блоков запаздывания, второй, третий и четвертьм выходы блока сканирования соединены соот- ю ветственно с вторыми входами первого.

5412.

второго и третьето блоков запазл.ми; ния, первый вход вычислительного блока соединен с выходами делителя частоты, выходы первого, второго и третьего блоков запаздывания соединены соответственно с вторым, третьим и четвертым входами вычислительного блока, первый и второй выходы которого соединены соответственно с входом блока управления режимом и с входом блока сканирования.

/f исполнительным органам сбарочного

Оборудования

К испопните/шшн ореанам

сборочного

аборудованиз

Уп.пр.ММ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом дуговой сварки | 1983 |

|

SU1109276A1 |

| Устройство для копирования линии стыка | 1985 |

|

SU1328105A1 |

| Роботизированный саморегулируемый сварочный комплекс и способ дуговой сварки неповоротных стыковых соединений трубопроводов большого диаметра | 2023 |

|

RU2817272C1 |

| Система автоматического копирования линии сварного соединения | 1981 |

|

SU994174A1 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

| Способ автоматического регулирования уровня сварочной ванны | 1988 |

|

SU1523286A1 |

| Устройство для сварки | 1987 |

|

SU1558598A1 |

| Устройство для сварки | 1987 |

|

SU1563916A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОЛСТОЛИСТОВОГО МЕТАЛЛА МЕТОДОМ "ПОПЕРЕЧНАЯ ГОРКА", СВАРОЧНЫЙ АВТОМАТ И ВИДЕОСЕНСОРНЫЙ БЛОК ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2006 |

|

RU2372176C2 |

| Способ автоматического копирования линии сварного соединения и устройство для его осуществления | 1989 |

|

SU1696203A1 |

Изобретение относится к автоматизации сварочных процессов и может быть использовано в транспортном, энергетическом, химическом и нефтяном машиностроении. Изобретение позволяет повысить качество сварных соединений за счет повьшения точности регулирования режима дуговой сварки. Сущность изобретения заключается в том, что производят дополнительные измерения ширины зазора сварочного стыка между первым датчиком и сварочной головкой. Эти результаты измерений сравнивают, экстраполируют, и по полученному значению выi рабатывают управляющие сигналы для управления режимом дуговой сварки. СО 3 с.п.ф-лы. 7 ил.

св.м/ч

1 2 в,мм (Puz. 7

| Сергацкий Г.И | |||

| и др | |||

| Модели для разомкнутого управления формированием шва при сварке СО - Автоматическая сварка, 1983, № 2, с.22-26 | |||

| Львов Н.С | |||

| Автоматизация контроля и регулирования сварочных процессов | |||

| М.: Машиностроение, 1973, с.94-95 | |||

| Устройство для автоматического управления процессом дуговой сварки | 1983 |

|

SU1109276A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-15—Публикация

1985-02-21—Подача