(5) ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЛАВЛЕННОГО СВАРОЧНОГО МАРГАНЦЕВОГО ФЛЮСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения плавленого сварочного флюса | 1985 |

|

SU1276470A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

|

RU2348727C1 |

| Способ плавки силикомарганца | 1982 |

|

SU1018998A1 |

| Шихта для получения плавленого сварочного флюса типа АН-47 | 1986 |

|

SU1447621A1 |

| Способ выплавки силикомарганца | 1983 |

|

SU1273400A1 |

| Экзотермический брикет для прямого легирования стали марганцем | 1983 |

|

SU1079682A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU952983A1 |

| Способ выплавки марганецсодержащих сталей | 1982 |

|

SU1062272A1 |

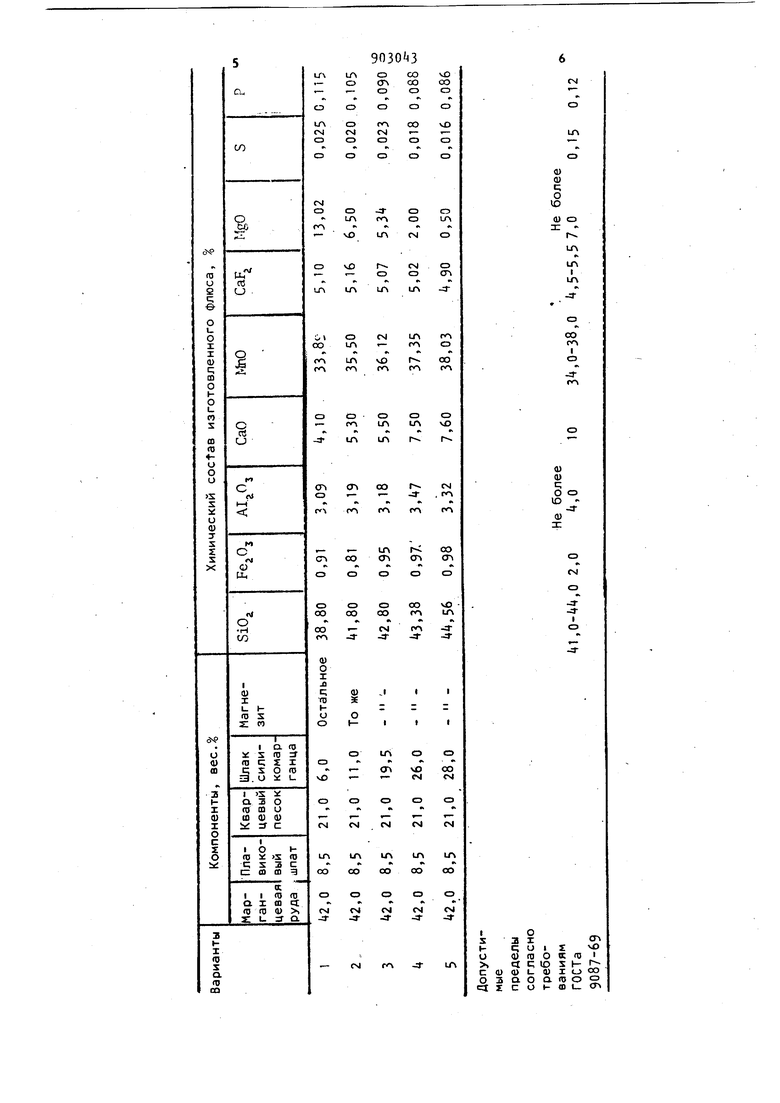

Изобретение относится к сварочны материалам, а точнее к получению плавленных марганцевых сварочных флюсов, и может быть использовано в производстве металлов. Известна шихта для получения плавленного сварочного марганцевого флюса следующего состава, вес.: Марганцевая руда 67-tО Плавиковый шпат 9-8 Кварцевый песок 35-21 Магнезит Остальное СО Недостатками этой шихты являются высокая температура плавления, что приводит к быстрому разрушению верх ней части огнеупорной футеровки бассейна флюсоплавильных печей,загрузочнь1х арок, влетов горелок и главного свода печи, длительное вре мя выплавки и повышенное улетучивание фтористых соединений, что тре бует дополнительного внесения их в шихту, ухудшение условий труда работающих, загрязнение атмосферы окружающеи среды, повышение энергозатрат. Целью изобретения является снижение температуры плавления, увеличение скорости плавления и уменьшение выделения газообразных фтористых . соединений. Поставленная цель достигается за счет введения в состав шихты отвального шлака производства силикомарг нца при следующем соотношении компонентов, вес.: Марганцевая руда Кварцевый песок 16-26 Отвальный шлак производства силикомарганца 11-26 Плавиковый шпат 8МагнезитОстальное. Выплавку флюса из данной шихты . осуществляют в регенеративной ванне флюсоплавильной печи с поперечным направлением пламени.

390

Предварительно смешивают марганцевую руду с вновь вводимым компонентом - отвальным шлаком производ-, ства силикомарганца в соотношениях 1/1,5 до I/. Данные пределы соотношений обеспечивают получение необходимого химического состава флюса после плавки.

Загрузку подготовленной с уметом указанных соотношений компонентов шихты производят одним из известных способов. Плавку осуществляют при температуре HijO-ltSOC в течение 0,6-1,0 ч. Процесс загрузки и выплавки флюса осуществляется непрерывно.,

Снижение температуры ниже ведет к снижению производительности печи, увеличению длительности плавки и снижению степени восстановления

окислов марганца до закиси марганца, что не соответствует требованиям ГОСТа.

Повышение температуры выше ведет к более увеличенному выделению летучих фтористых соединений и интенсивному разрушению огнеупорной футеровки конструктивных элементов печи, а также полному восстановлению окислов марганца до закиси. Цвет флюса при этом получается желто-зеленый, что не допускается требованиями ГОСТа

В taблицe представлены варианты предложенной шихты и химический состав получаемых флюсов, подтверждающие оптимальность граничных пределов вновь вводимого компонента - отвального шлака производства силикомарганца. Уменьшение отвального шлака меньш 11 вес. ведет к занижению во флюсе кремнезема и закиси марганца вопреки требованиям ГОСТа. Увеличение отвального шлака произ водства силикомарганца более, чем на 26 весД ведет к завышению по флю се кремнезема и закиси марганца. Использование предлагаемого изобретения позволит увеличить скорость выПлавки и производительность флюсоплавильных печей на 8 в сравнении с прототипом, создать лучшие условия труда работающим, снизить степень загрязнения окружающей среды фтористыми соединениями, возвратить в металлургический процесс марганец , содержащийся в шлаке, который выбрасывался в отвал, путем ввода его в состав марганцевых сварочных флюсов, используемых для сварки сталей. Стоимость сырьевых материалов при этом снижается в сумме на 4,5 руб. на 1 т готового продукта. Предложенный способ позволяет так же увеличить межремонтный период работы печей в 1,3 раза и снизить расход топлива на 3-4%. 9 8 3 Формула изобретения Шихта для получения плавленного сварочного марганцевого флюса, содержащая марганцевую руду, кварцевый песок, плавиковый шпат и магнезит, отличающаяся тем, что, с целью снижения температуры плавления, увеличения скорости плавления и уменьшения выделения газообразных фтористых соединений, в нее дополнительно введен отвальный шлак производства силикомарганца при следующем соотношении компонентов, вес.: Марганцевая руда 37-47 : Кварцевый песок 16-26 Отвальный шлак производства с ликомарганца 11-26 Г лавиковый шпат 8-9 Магнезит Остальное. Источники информации, принятые во внимание при экспертизе 1,Сварочные флюсы и шлаки. Доклады международного семинара. Киев, Наукова Думка, 1974, с. 106-112.

Авторы

Даты

1982-02-07—Публикация

1978-05-03—Подача